乗物用内装材およびその製造方法

【課題】自動車、鉄道等の車両、船舶、航空機といった乗物用として使用することができ、環境性および成形性が良好で、十分な強度と耐衝撃性を兼ね備え、装飾性に優れる内装材を提供する。

【解決手段】自動車ラゲージドア等に使用される内装材1は、硬質パルプモールド成形体よりなる基材層2と、表皮層3とを、表皮接着層4を介して貼り合わせて構成される。硬質パルプモールド成形体となる基材層2の原料パルプは、バインダ成分を含む未晒しパルプと未晒し高叩解パルプに、バインダ成分を含まない晒しパルプを配合した混合パルプであり、バインダ成分を含むパルプの配合量の合計が40重量%を超えることで、高剛性かつ耐衝撃性に優れた基材層2となる。

【解決手段】自動車ラゲージドア等に使用される内装材1は、硬質パルプモールド成形体よりなる基材層2と、表皮層3とを、表皮接着層4を介して貼り合わせて構成される。硬質パルプモールド成形体となる基材層2の原料パルプは、バインダ成分を含む未晒しパルプと未晒し高叩解パルプに、バインダ成分を含まない晒しパルプを配合した混合パルプであり、バインダ成分を含むパルプの配合量の合計が40重量%を超えることで、高剛性かつ耐衝撃性に優れた基材層2となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車、鉄道等の車両、船舶、航空機といった乗物用の内装材として適しており、特に、硬質パルプモールド成形体を用いた環境性・リサイクル性に優れた内装材およびその製造方法に関するものである。

【背景技術】

【0002】

自動車等の居室および荷室の床面、天井面、側面や各種部材を被覆する内装材は、従来、剛性を有する樹脂を基材として所定の形状に成形し、さらに装飾性を与えるために、その表面に種々の材質からなる表皮層を接合して構成される。この場合、表皮層と基材との密着性が重要であり、例えば、特許文献1には、硬質ポリオレフィン製の樹脂基層と、軟質ポリウレタン製の樹脂表層とを、不織布を介して接合した車両用内装材が開示されている。不織布は、例えばポリオレフィン等の樹脂製で、基層と同素材とすることでインサート成形時の界面接合を強固とし、さらに表層成形時のアンカー効果で密着性を向上させている。

【0003】

また、特許文献2には、成形天井材やフロア材、リヤパッケージトレイ、トノボードといった内装材の剛性不足を補うために、硬質ウレタン発泡体からなる基材層の両側に、ガラス繊維層の第1、第2補強層を接合し、第1、第2補強層の外側に表皮層、裏面層をそれぞれ接合した車両用成形内装材が開示されている。さらに、第2補強層と裏面層または第2補強層と基材層との間には、熱硬化性樹脂と不織布の混在シートを所定幅で形成し、凹凸の大きな成形天井等を、軽量の材料で接合性良く補強できるようにしている。製造方法としては、各層を積層し成形型内で加熱加圧して一体化する。

【0004】

一方、特許文献3には、脱ウレタン材として、綿状多孔質クッション体からなるベース材を用いることが提案されている。これは、発泡ウレタン基材とする構造では、通常、ガラス製の補強マットにイソシアネート系熱硬化性樹脂の接着剤を塗布して、ホットプレスにより表皮を貼り付けており、熱硬化性樹脂を使用しているためにリサイクル性が悪いことによる。綿状多孔質クッション体は、例えば、アクリル、ポリエステル等の化学繊維の不織布綿、あるいは、ケナフ、麻、竹、木等の天然植物繊維からなり、これら繊維を用いたベース材の両側に、補強繊維層を積層する。

【0005】

製造方法としては、例えばニードルパンチ法により、ベース材と補強繊維層を予めサンドイッチ構造の積層体としておき、ホットプレートで加熱して成形可能な柔らかさとする。そして、一方の外側に熱可塑性樹脂からなる接着剤および表皮を順に積層し、他方の外側に裏面紙を積層して、コールドプレス金型で加圧し内装材を成形している。熱可塑性樹脂の接着剤を使用することで、リサイクルがしやすくなり、綿状多孔質クッション体は吸音性や軽量化に寄与する。

【0006】

また、天然植物繊維からなる材料を用いた成形体として、一般に、パルプモールド成形体が知られている。パルプモールド成形体の成形方法は、例えば、特許文献4に開示されており、パルプ繊維を含むスラリーに抄紙型を浸漬して、その表面にパルプ繊維を堆積させ、得られた含水状態の成形体を、脱水・乾燥させる湿式パルプモールド法が用いられる。この方法によると、所望の形状を有し、比較的硬質で、平滑な外観を有するパルプモールド成形体が得られ、包装材料、食品等の容器材料として利用されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−1366号公報

【特許文献2】特開2007−331673号公報

【特許文献3】特開2004−90413号公報

【特許文献4】特開2002−146700号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、資源の有効利用や地球温暖化対策として、より環境性、リサイクル性の高い材料への切替が進められている。しかしながら、特許文献1の内装材は、主たる構成材料である基層が石油由来の樹脂材料からなり、環境への負荷が大きい。特許文献2の内装材も、基材、混在シートが石油由来の樹脂材料からなり、基材両面の補強層、裏面層、表皮層、混在シートと構造が複雑で、コスト高となりやすい。

【0009】

特許文献3の内装材は、ベース材に天然植物繊維を利用しており、従来の樹脂基材に対して、環境配慮型となっている。しかしながら、ベース材の綿多孔質クッション材は伸縮性、強度が不十分であるために、両面に補強用のカーボン繊維層を積層して基材とする必要がある。このため、コスト高となりやすく、また、予め基材となる積層体を製造してから、コールド成形型内において表皮、裏面紙とともに加圧成形するため、製造に手間がかかる。

【0010】

また、自動車等の比較的小型の乗物では、スペースの制約や他部材との連結のために内装材形状も複雑になりやすいが、特許文献2、3のように、基材製造後に型成形する方法は、複雑な形状の成形には適していない。しかも、成形に十分な大きさの基材を製作して、成形後に製品形状に応じて周縁部をカットする必要があり、廃材が生じてコスト高となりやすい。また、接着剤の配合量が多く、ケナフに含まれる樹脂率が大きいことから、環境性が十分ではない難点がある。

【0011】

これに対して、特許文献4に示されるようなパルプモールド成形体は、原料であるパルプ繊維を含むスラリーに抄紙型を浸漬して成形するため、廃材が生じない利点がある。ところが、従来のパルプモールド成形体は、包装材や緩衝材または使い捨て容器等を用途として製造されており、自動車等の内装材として十分な強度を有していない。特に、車両の居室ドア、荷室ドアのように、走行中に積載物が衝突し、荷重が加わる部材に使用するには、強度のみならず耐衝撃性の向上が課題となる。

【0012】

さらに、内装材として使用する場合には、装飾性を高めるために基材の表面を表皮材で覆う必要がある。ところが、従来のパルプモールド成形体は、容器として使用する場合に、表面に耐水性の樹脂コーティングや印刷を施した構成が知られる程度であり、表皮材を接合して複層構造としたものは、知られていない。

【0013】

そこで、本発明の目的は、自動車、鉄道等の車両、船舶、航空機といった乗物用として使用することができ、環境性および成形性が良好で、十分な強度と耐衝撃性を兼ね備え、装飾性に優れる内装材およびその製造方法を提供することにある。

【課題を解決するための手段】

【0014】

本願請求項1の発明は、所定形状に成形された基材層と、表皮層と、これら基材層と表皮層の間に介在する接着層とを有する乗物用内装材であって、

上記基材層が、原料パルプを湿式パルプモールド法によって所定形状に成形した硬質パルプモールド成形体で構成されており、

上記基材層の原料パルプは、2種以上のパルプを配合した混合パルプであり、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプの配合量が40重量%より大きいことを特徴とする。

【0015】

本願請求項2の発明において、上記基材層の原料パルプは、バインダ成分を含むパルプとして、未晒しパルプまたはバインダ成分を含む高叩解パルプを含有する。

【0016】

本願請求項3の発明において、上記基材層の原料パルプは、バインダ成分を含むパルプとして、未晒しパルプと未晒し高叩解パルプを含有する。

【0017】

本願請求項4の発明において、上記基材層の原料パルプは、バインダ成分を含むパルプとして、未晒しパルプを40〜90重量%、未晒し高叩解パルプを10〜30重量%の範囲で含有する。

【0018】

本願請求項5の発明は、所定形状に成形された基材層と、表皮層と、これら基材層と表皮層の間に介在する接着層とを有する乗物用内装材であって、

上記基材層が、原料パルプを湿式パルプモールド法によって所定形状に成形した硬質パルプモールド成形体で構成されており、

上記基材層の原料パルプが、2種以上のパルプを配合した混合パルプであって、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプとして、バインダ成分を含む高叩解パルプを30重量%以下の範囲で含有することを特徴とする。

【0019】

本願請求項6の発明において、上記基材層の原料パルプは、芯鞘繊維が配合されたものである。

【0020】

本願請求項7の発明において、上記基材層は凹凸を有する立体形状であり、立体形状に対応する一対の型の間に含水状態とした原料パルプ繊維集合体を挟んで加圧圧縮することにより一体的に成形された硬質パルプモールド成形体からなる。

【0021】

本願請求項8の発明において、上記接着層は、熱可塑性樹脂よりなる接着剤または熱可塑性樹脂フィルムである。

【0022】

本願請求項9の発明は、所定形状に成形された基材層と、表皮層と、これら基材層と表皮層の間に介在する接着層とを有する乗物用内装材の製造方法であり、

上記基材層の原料パルプとして、2種以上のパルプを配合した混合パルプであって、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプの配合量を所定量とした原料パルプを用い、含水状態の原料パルプ繊維集合体とする工程と、

一対の型の間に、上記含水状態の原料パルプ繊維集合体を挟んで加圧圧縮し、加熱乾燥させて上記基材層となる硬質パルプモールド成形体を一体的に成形する工程と、

一対の型の間に、上記基材層と上記表皮層を、上記接着層を挟んで対向配置し、上記基材層の加熱乾燥時の熱により、上記接着層を軟化させて上記基材層と接合する工程とを有することを特徴とする。

【発明の効果】

【0023】

本願請求項1の内装材は、基材層を硬質パルプモールド成形体で構成したので、石油由来の樹脂基材を用いる従来材に比べて、環境への負荷が小さい。硬質パルプモールド成形体は、全体が高密度に圧縮されており、高温・高湿環境での耐久性や寸法変化が小さく、断熱性にも優れている。そして、基材層の原料パルプを、2種以上のパルプを配合した混合パルプとし、そのうち1種以上を、バインダ成分を含むパルプ、例えばリグニンを含む未晒しパルプとして所定量以上配合することで、基材層を硬くして剛性を高める効果が得られ、他のパルプを組み合わせることにより、基材層の耐衝撃性を向上させることができる。

【0024】

また、硬質パルプモールド成形体は、成形性、表面平滑性に優れ、所定の製品形状に直接成形されて良好な外観を呈し、熱可塑性フィルム等よりなる接着層により表皮層との接合性も良好である。したがって、カーボンニュートラルで環境性に優れ、かつ基材強度が高く衝撃に耐える内装材を実現できるので、自動車等の乗物用として十分使用可能であり、実用性が高い。

【0025】

本願請求項2のように、好適には、基材層の原料パルプを構成する2種以上のパルプのうち、バインダ成分を含むパルプとして、リグニンを含む未晒しパルプまたはバインダ成分を含む高叩解パルプを用いることができる。これらバインダ成分を含むパルプと組み合わせる他のパルプとしては、例えばバインダ成分を含まない晒しパルプまたはバインダ成分を含まない高叩解パルプを用いることができる。バインダ成分を含むパルプに、バインダ成分を含まないパルプを配合することで柔軟性を付与して、耐衝撃性を向上させることができる。また、高叩解パルプを配合することで、粘性を高くし、パルプ繊維間のつなぎの役割を付与して、耐衝撃性を向上させる。したがって、剛性と柔軟性を兼ね備えた耐衝撃性に優れた内装材とすることができる。

【0026】

本願請求項3のように、バインダ成分を含むパルプとして、リグニンを含む未晒しパルプを高度に叩解した高叩解パルプを用いることができる。未晒し高叩解パルプを配合することで、基材層の剛性を高めるとともに、パルプ繊維間のつなぎの役割を付与して、耐衝撃性を向上させることができる。したがって、好適には、未晒しパルプと未晒し高叩解パルプを用いることで、より高品質で耐衝撃性に優れた内装材とすることができる。

【0027】

本願請求項4の発明のように、バインダ成分を含むパルプとして、未晒しパルプと未晒し高叩解パルプを用いる場合、未晒しパルプが40重量%以上であり、未晒し高叩解パルプが10重量%以上であれば、上記効果が得られる。また、未晒しパルプの配合量が多すぎると、組み合わせの効果が小さくなり、未晒し高叩解パルプは、湿式パルプモールド法における抄紙に手間がかかるので、好適には、未晒しパルプ40〜90重量%、未晒し高叩解パルプ10〜30重量%の範囲で所望の特性となるように選択するのがよい。

【0028】

本願請求項5の発明のように、基材層の原料パルプが2種以上のパルプを配合した混合パルプである時、バインダ成分を含むパルプを1種以上、特に、バインダ成分を含む高叩解パルプ、例えば、未晒し高叩解パルプを含有させた原料パルプとすることもできる。未晒し高叩解パルプは、バインダ成分を含むことで、基材を硬くして剛性を高め、さらに、パルプ繊維間のつなぎの役割を果たす。したがって、所定量以下で配合させることで、製造を容易にし、他のバインダ成分を含むパルプを組み合わせることにより、基材層の剛性を十分高くして、耐衝撃性を向上させる効果が得られる。

【0029】

したがって、請求項1と同様の効果を得ることができ、カーボンニュートラルで環境性に優れ、基材強度が高く衝撃に耐える乗物用の内装材を実現できる。

【0030】

本願請求項6のように、原料パルプに芯鞘繊維を配合すると、芯材が基材層を補強し、鞘材が基材層の層間剥離を防止し、表皮層との接着性を向上する作用を有する。芯鞘繊維は、基材層の製造工程においてパルプ原料に容易に添加することができ、基材層全体に均一に分散させて、内装材の品質を容易に向上させることができる。

【0031】

本願請求項7の発明のように、自動車等の乗物用となる内装材は凹凸を有する立体形状であり、基材層も対応する凹凸形状の硬質パルプモールド成形体からなる。湿式パルプモールド法では、原料パルプを含水状態としたものを、一対の型間で加圧圧縮することにより、任意形状に一体成形することができ、均質な成形が可能である。また、シート状の基材を成形した後、余剰部をカットする従来方法より、廃材が大幅に減少するので、高品質かつ安価な製品とすることができる。

【0032】

本願請求項8の発明のように、好適には、接着層は、熱可塑性樹脂よりなる接着剤または熱可塑性樹脂フィルムとすることができる。この接着層を、基材層と表皮層の間に配設し、基材層の乾燥時の熱を利用して軟化させ、容易に基材層と表皮層を貼り合わせることができる。

【0033】

本願請求項9の方法によれば、基材層を構成する2種以上のパルプを所定割合で配合してパルプ原料としたものを水に分散させて、含水状態の原料パルプ繊維集合体とし、次いで一対の型間で加圧圧縮することにより、所定形状の硬質パルプモールド成形体からなる基材層とすることができる。さらに、加熱乾燥時の熱を利用して、接着層を軟化させ、基材層と表皮層を貼り合わせることができるので、立体形状の内装材を、一連の工程において容易に製造することができる。

【図面の簡単な説明】

【0034】

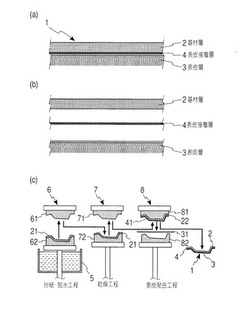

【図1】本発明の第1実施形態であり、(a)は乗物用内装材の概略構造を示す部分拡大断面図、(b)は乗物用内装材の積層構造を説明するための展開図、(c)は、本発明の乗物用内装材の製造方法を示す概略工程図である。

【図2】本発明の乗物用内装材の適用例を示し、(a)は、ラゲージドアのトリム部材の基材概略形状を示す全体斜視図であり、(b)は、ラゲージドアのトリム部材を含む自動車後部構造を示す斜視図である。

【図3】本発明の乗物用内装材の製造方法の一例を示す詳細工程図である。

【図4】本発明の乗物用内装材の製造方法の一例を示す詳細工程図である。

【図5】本発明の乗物用内装材の製造方法の一例を示す詳細工程図である。

【図6】本発明の乗物用内装材の製造方法の一例を示す詳細工程図である。

【図7】(a)、(b)は、従来の乗物用内装材の製造方法の一例を説明する概略工程図である。

【図8】本発明実施例における落球試験方法を説明するための概略図である。

【図9】本発明実施例における落球試験結果を示す図である。

【発明を実施するための形態】

【0035】

以下、本発明の第1実施形態を図面に基づいて詳細に説明する。図1(a)、(b)は、本発明の乗物用内装材の積層構造を模式的に示す拡大断面図であり、図1(c)は、本発明の乗物用内装材の製造工程を示す概略図である。図1(a)、(b)において、乗物用内装材1は、基材層2および表皮層3と、これら基材層2と表皮層3を互いに接合する接着層としての表皮接着層4を有している。このような乗物用内装材1は、例えば、図2(b)に示すように、自動車Cの荷室(ラゲージルーム、トランクルーム)C1を開閉するラゲージドアC2の内側に取り付けられるトリム部材11として使用することができる。図2(a)は、ラゲージドアC2用のトリム部材11を構成する基材層2の具体的形状の一例を示すもので、ラゲージドアC2形状に対応する所望の立体形状に成形されており、基材層2の表面を覆って、表皮層3が形成されるようになっている。

【0036】

なお、ここでは、自動車CのラゲージドアC2用の内装材1としたが、荷室C1あるいは、図示しない自動車Cの居室に配置される各種内装部材のいずれに使用することもできる。例えば、荷室C1または居室の床材、天井材、ドアトリム、ダッシュボード、インストルメントパネル、シートアンダー、シートバックボード、リアパッケージトレイ、グローブボックス、センターコンソールボックス、トノボード、ピラーガーニッシュ、トランクマット、デッキボード、芯材その他が挙げられる。また、自動車に限らず、鉄道車両、船舶、航空機その他の乗物用の内装材に使用することももちろんできる。

【0037】

図1(a)、(b)において、本発明の乗物用内装材1を構成する基材層2は、原料パルプを湿式パルプモールド法によって所定形状に成形した硬質パルプモールド成形体からなる。特に、原料パルプとして、2種以上のパルプを配合した混合パルプを用いる。混合パルプは、バインダ成分を含むパルプを1種以上含有し、その配合量を所定量とすることで、所望の特性を実現する。すなわち、

硬質パルプモールド成形体の原料パルプが、2種以上のパルプを配合した混合パルプであって、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプの配合量が40重量%より大きい混合パルプ、

または、

硬質パルプモールド成形体の原料パルプが、2種以上のパルプを配合した混合パルプであって、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプとして、未晒し高叩解パルプを30重量%以下の範囲で含有する混合パルプを用いることができる。

【0038】

具体的には、混合パルプを構成するパルプとして、バインダ成分を含むパルプの他に、バインダ成分を含まないパルプまたは高叩解パルプを用いることができる。あるいは、バインダ成分を含むパルプとして、バインダ成分を含む高叩解パルプを用いることができる。特に、混合パルプを構成するパルプとして、バインダ成分を含むパルプを2種以上用いる場合は、そのうちの1種を、バインダ成分を含む高叩解パルプとすることが望ましい。

【0039】

この時、以下の(1)〜(4)の組み合わせがあり、

(1)バインダ成分を含むパルプ1種に、バインダ成分を含まないパルプまたは高叩解パルプの少なくとも一方を配合した混合パルプ、

(2)バインダ成分を含むパルプ2種以上に、バインダ成分を含まないパルプを配合した混合パルプであり、バインダ成分を含むパルプのうちの1種が、バインダ成分を含む高叩解パルプである、

(3)バインダ成分を含むパルプ2種以上を配合した混合パルプであり、そのうちの1種が、バインダ成分を含む高叩解パルプである、

(4)バインダ成分を含むパルプ1種に、バインダ成分を含まないパルプを配合した混合パルプであり、バインダ成分を含むパルプが、バインダ成分を含む高叩解パルプである、

のいずれかの混合パルプを用いることで、自動車等の乗物用内装材1に要求される十分な剛性と耐衝撃性を両立させることができることを見出した。これについて、次に説明する。

【0040】

バインダ成分を含むパルプとしては、具体的には、バインダ成分としてリグニンを含む未晒しパルプを使用することができる。未晒しパルプは、原料の木材チップをクラフトパルプ法、亜硫酸パルプ法等の蒸解法により処理して得られる。未晒しパルプには、原料により種々の種類があり、好適には、木材パルプである針葉樹パルプ、広葉樹パルプが用いられ、安定した品質と供給が期待できる。その他、非木材パルプを用いることもできる。より好適には、針葉樹パルプを用いると、繊維が長く、丈夫なパルプであるため、内装材の基材原料として有利である。

【0041】

木材等の植物原料は、セルロース繊維の他、無定形高分子化合物であるリグニン(木質素)を含む。リグニンは、例えば、木材に約25〜35重量%程度の範囲で含まれることが知られ、セルロース繊維を結合するバインダ成分として作用する。リグニンは、パルプ製造過程で、薬液処理することにより除去されるが、未晒しパルプには、通常、リグニンが10%前後ないしそれ以下の範囲で残留していることが知られている。したがって、未晒しパルプを主体とする原料パルプを用いることで、基材層2の曲げ強度を高めて、乗物用内装材1として十分な剛性を確保することができる。

【0042】

原料パルプ中の未晒しパルプ(バインダ成分を含むパルプ)の配合割合は、通常、40重量%より大きくなるように、好ましくは45重量%以上とし、それ以下であると基材層2の曲げ強度を高める十分な効果が得られない。一方、未晒しパルプの配合割合が多くても、硬くなりすぎて耐衝撃性が低下するため、90重量%を超えると望ましくない。より好適には、未晒しパルプを主体とするバインダ成分を含むパルプの配合割合を50〜90重量%の範囲とするとよい。

【0043】

なお、未晒しパルプ中の残留リグニンの量は、パルプ原料や蒸解法、蒸解条件によって異なるため、蒸解度を表すカッパー価を、残留リグニンの程度を表す指標として用いることができる。カッパー価はJIS P8211により測定方法が規定されるもので、一般的な未晒しクラフトパルプであれば、通常はカッパー価20〜70程度の範囲にある。カッパー価が高いほど、残留リグニンの比率も高くなる。

【0044】

バインダ成分を含まないパルプとしては、具体的には晒しパルプを使用することができる。晒しパルプは、未晒しパルプをさらに多段漂白処理してリグニンを除去することにより得られる。晒しパルプは柔軟性が高く、基材層2が硬くなりすぎることを防止して、耐衝撃性を向上させることができる。晒しパルプ原料には、木材パルプである針葉樹パルプ、広葉樹パルプが好適に用いられ、安定した品質と供給が期待できる。その他、非木材パルプを用いることもできる。より好適には、繊維が長く、丈夫なパルプである針葉樹パルプを用いると有利である。

【0045】

ここで、未晒しパルプ、晒しパルプの原料としては、非木材パルプを用いることもできるが、安定供給性やコスト面から、木材パルプを主体とすることが望ましい。非木材パルプには、天然植物原料であるコットン、わら、竹、麻等のパルプがある。その他、リサイクルパルプを用いることもできる。例えば、ダンボール古紙、新聞古紙はバインダを含むパルプの原料として、OA古紙はバインダを含まないパルプの原料となる。リサイクルパルプは、低コストであるものの、一般の木材パルプより繊維が短く、強度も弱いものとなるため、他の原料と組み合わせて必要特性が得られる範囲で使用するのがよい。

【0046】

本発明の原料パルプは、バインダ成分を含む未晒しパルプに、バインダ成分を含まない晒しパルプを配合した混合パルプとすることができる(上記(1)の組み合わせ)。未晒しパルプを主体とする原料パルプに、バインダ成分を含まない晒しパルプを添加する場合、その配合割合は、通常、10重量%以上、好ましくは15重量%以上とし、それ以下であると耐衝撃性を向上させる十分な効果が得られない。好適には、晒しパルプの配合割合を20重量%以上とし、未晒しパルプの配合割合が上記所定量以下とならないように、例えば60重量%以下の範囲で、適宜設定される。

【0047】

本発明では、バインダ成分を含まないパルプに代えて、高叩解パルプを用いることもできる。高叩解パルプは、晒しパルプ等のバインダ成分を含まない各種パルプを、リファイナー等の叩解機を用いて高度に叩解して得られる。パルプ原料としては、バインダ成分を含まないパルプ、例えば、晒しパルプと同様に、安定した品質と供給が期待できる木材パルプ、例えば針葉樹パルプ、広葉樹パルプが用いられ、より好適には、繊維が長く、丈夫な針葉樹パルプを用いるとよい。

【0048】

叩解パルプは、原料パルプを機械的に叩き、磨砕してフィブリル化したもので、叩解により短繊維化し枝状に分岐した構造を有する。このため、高叩解パルプの配合により、基材層2を構成する未晒しパルプまたは晒しパルプの繊維に、フィブリル化繊維が絡まり、繊維間および層間をつないで、耐衝撃性を高める効果がある。叩解パルプの叩解の程度は、一般に水切れの量を表す濾水度(フリーネス)で表され、好適には、JIS P8121に規定されるカナディアン・フリーネス・スタンダード(CFS)の値が200ml以下、好ましくは、100ml程度ないしそれ以下の高叩解パルプを用いることが好ましい。

【0049】

あるいは、バインダ成分を含むパルプとして、バインダ成分を含む高叩解パルプを用いることができる。具体的には、未晒し高叩解パルプが好適に使用され、バインダ成分としてリグニンを含む未晒しパルプを、リファイナー等の叩解機を用いて高度に叩解して得られる。未晒し高叩解パルプのパルプ原料としては、安定した品質と供給が期待できる木材パルプ、例えば針葉樹パルプ、広葉樹パルプが用いられ、より好適には、繊維が長く、丈夫な針葉樹パルプを用いるとよい。

【0050】

本発明では、バインダ成分を含むパルプを2種以上用いる場合に、その1種を未晒し高叩解パルプとすることで、効果的に剛性および耐衝撃性を向上できる。未晒しパルプを高叩解して使用することで、パルプ単体の強度が他のものと比較して強くなるだけでなく、他の繊維間をつないだ時に、バインダを含んでいるのでより強固につなぐ働きがあると推測される。なお、木材パルプに対して、非木材パルプは供給安定性・コスト面に課題があり、リサイクルパルプを高叩解していくと未晒しパルプに比べて繊維がより短く、強度の弱いものとなって繊維間をつなげないおそれがある。

【0051】

具体的には、バインダ成分を含むパルプとして、未晒しパルプと未晒し高叩解パルプを用い、バインダ成分を含まない晒しパルプを配合した混合パルプとすることができる(上記(2)の組み合わせ)。この場合、原料パルプ中のバインダ成分を含むパルプの配合割合は、未晒しパルプと未晒し高叩解パルプの合計が、通常、40重量%より大きくなるように、好ましくは45重量%以上となるようにすることで、曲げ強度を高める効果が得られる。原料パルプに高叩解パルプを添加する場合、高叩解パルプの配合割合は、通常、5重量%以上とし、好ましくは10重量%とすることで、耐衝撃性をさらに向上させることができる。

【0052】

ただし、高叩解パルプの配合量が多くなると、抄紙工程における水切れが悪くなり、生産性が低下するおそれがある。また、高叩解パルプの配合量を20重量%以上としても、耐衝撃性を改善する効果は大きく変わらず、材料コストが増加するので、好適には、未晒し高叩解パルプの配合量が、30重量%を超えないようにするとよい。この場合も、晒しパルプの配合割合は、通常、10重量%以上、好ましくは15重量%以上とする。これら3種のパルプを、未晒しパルプと未晒し高叩解パルプの合計が上記所定量以上となるように、好ましくは50〜90重量%の範囲で、適宜配合するとよい。

【0053】

本発明では、バインダ成分を含む高叩解パルプを用いる場合には、バインダ成分を含むパルプのみを2種以上配合することもできる。具体的には、バインダ成分を含まないパルプを用いず、バインダ成分を含む未晒しパルプに、未晒し高叩解パルプを配合した混合パルプとすることができる(上記(3)の組み合わせ)。上述した各組み合わせでは、バインダ成分を含まない晒しパルプを配合し、柔軟性を付与することで、耐衝撃性を向上させるが、バインダ成分を含むパルプが高叩解パルプである場合には、フィブリル化繊維が繊維間および層間をつなぐことで、耐衝撃性を高める同様の効果が得られる。このため、原料パルプが、バインダ成分を含む成分のみ(100重量%)であってもよく、曲げ強度を高める大きな効果が得られる。

【0054】

あるいは、バインダ成分を含むパルプを、バインダ成分を含む高叩解パルプのみとして、バインダ成分を含まないパルプを配合することもできる。具体的には、バインダ成分を含む未晒し高叩解パルプに、バインダ成分を含まない晒しパルプを配合した混合パルプとすることができる(上記(4)の組み合わせ)。この組み合わせでは、未晒し高叩解パルプのバインダ成分が、曲げ強度を向上させるとともに、フィブリル化繊維が繊維間をつなぐ働きを有し、さらに晒しパルプの柔軟性付与によって、耐衝撃性を向上させる大きな効果が得られる。

【0055】

ここで、(4)の組み合わせのように、バインダ成分を含むパルプが、未晒し高叩解パルプのみである場合には、原料パルプ中のバインダ成分を含むパルプの配合割合が、40重量%を超えていなくても、剛性を向上させる十分な効果が得られる。むしろ、高叩解パルプの配合量が多くなると、抄紙工程における水切れが悪くなり、生産性が低下するので、バインダ成分を含むパルプの配合割合が30重量%を超えないようにするのがよい。そこで、未晒し高叩解パルプを、通常は、5〜30重量%、好適には、10〜20重量%の範囲とし、晒しパルプと組み合わせることで、耐衝撃性と生産性の向上を両立させ、生産コストを抑制しながら、所望の特性を実現できる。

【0056】

このように、本発明の原料パルプは、主体となる未晒しパルプのバインダ成分がパルプ繊維を強くし、繊維間を結合して、基材層2の剛性を向上させる。ただし、未晒しパルプのみでは基材層2は硬くなるものの、一定以上の衝撃に対してもろく、車両用の内装材に要求される特性を満足しないおそれがある。上記(1)、(2)、(4)の組み合わせにおいて、原料パルプに配合される晒しパルプは、バインダ成分を含まないために柔かく、基材層2に柔軟性を付与して、衝撃を吸収する。

【0057】

一方、高叩解パルプは、多数の枝状に広がった短繊維の集合体であり、主体となる未晒しパルプまたは晒しパルプその他のパルプに絡まって、繊維間さらには層間をつなぐ作用を有する。このため、上記(2)〜(4)の組み合わせにおいて、基材層2に粘性を付与して、衝撃に耐えることができる。このように、バインダ成分を含む未晒しパルプに、バインダ成分を含まない晒しパルプ、または高叩解パルプを配合することで、耐衝撃性を向上させる効果が得られる。また、未晒し高叩解パルプは、バインダ成分を含むパルプとして、基材層2の剛性をより向上させることができる。

【0058】

さらに、未晒し高叩解パルプは、バインダ成分を含むパルプとして、基材層2の剛性をより向上させるとともに、高叩解パルプとして作用する。したがって、未晒しパルプと未晒し高叩解パルプの両方を用い、バインダ成分を含まない晒しパルプを配合した場合は、未晒しパルプのバインダ成分による基材層2の剛性の向上と、晒しパルプによる柔軟性の付与に加え、高叩解パルプによる繊維間、層間のつなぎの作用が加わって、強固で柔軟かつ粘りを有して耐衝撃性をさらに高めた優れた特性の基材層2を実現できる。

【0059】

ここで原料パルプに、バインダ成分、例えば紛体リグニンを別途添加することもできる。紛体リグニンの他、樹脂バインダ、例えば、アクリル樹脂、フェノール樹脂、ゴム系ラテックス等の樹脂バインダを用いることもでき、繊維状または粉体状の任意の形状で、原料パルプに混合する。これらバインダ成分により、基材層2の強度を高め、また、層間剥離を防止して、表皮層3との接着性を高める効果が得られる。

【0060】

原料パルプに、その他の繊維、例えば、再生繊維等の化学繊維、ポリエステル繊維等の合成繊維、複数の繊維を組み合わせた複合繊維等を配合することもできる。例えば、ポリエステル繊維は、原料パルプに添加されて基材層2の補強材として機能させることができる。また、複合繊維としては、例えば、芯部の周りに低融点の鞘部を有する芯鞘繊維が好適に使用される。芯鞘繊維は、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)等の芯部に、ポリエチレン(PE)、低融点PP、低融点PET等の鞘部が被覆された構造を有し、低融点の鞘部がバインダとして作用して、基材層2を構成するパルプ繊維間をつなぐ役割を有する。また、芯部となる繊維は基材層2を構成する繊維として残るので、基材層2を補強して耐衝撃性向上と層間剥離防止の両方の効果を発揮させることができる。

【0061】

このように、原料パルプにバインダ成分を添加する場合、効果的には、芯鞘繊維を用いることが望ましい。これにより、基材層2の耐衝撃性向上と層間剥離の防止、さらには、表皮層3との接着強度の向上効果が得られる。樹脂バインダの他、原料パルプ中の芯鞘繊維の配合割合は、通常、5重量%以上、好適には10重量%ないしそれ以上とするとよい。なお、芯鞘繊維を構成する繊維材料の組み合わせは、特に制限されず、成形時の加熱温度より鞘部が低融点であり、芯部を構成する繊維が高融点である組み合わせであればよい。

【0062】

好適には、原料パルプは叩解することが望ましい。叩解することで、パルプを毛羽立たせ、パルプ同士が絡まりやすくなって強度が上がる効果がある。また、原料パルプには、必要に応じて、湿潤紙力増強剤、サイズ剤(水の染み込み防止剤)、定着剤、撥水剤、撥油剤、染料等の添加剤から選ばれる1種以上を、適宜選択して配合することができる。さらに、基材層2に所望の特性を付与するために、その他の成分を適宜添加することもできる。

【0063】

本発明の乗物用内装材1を構成する基材層2は、原料パルプに各種添加剤を配合した配合原料を水に分散させてスラリー状とし、湿式パルプモールド法によって、所定の形状に成形された硬質パルプモールド成形体からなる。硬質パルプモールド成形体は、いずれも剛体からなる一対の型の間に、含水状態のパルプ繊維集合体(以下、適宜含水パルプ集合体と略称する)を挟んで、加圧圧縮することにより一体的に成形されたもので、通常のパルプモールド成形体より硬質で高強度となり、平滑な表面を有する。また、形状の自由度が高く、凹凸を有する形状であっても、均一な肉厚で成形可能であり、型表面形状を精密に転写するので、成形性に優れ、内装材1の外観を良好にする。

【0064】

具体的には、図1(c)に基本工程図を示すように、抄紙型6を用いる抄紙・脱水工程、乾燥型7を用いる乾燥工程を経て、含水パルプ集合体21が、所定の基材層2形状の硬質パルプモールド成形体22に成形される。硬質パルプモールド成形体22は、続いて、プレス型8を用いる表皮貼合工程において、表皮接着層4を介して表皮層3と接合され、最終製品(内装材1)形状となる。この一連の工程は、好適には、図3〜6に示す装置を用いて連続的に実施される。図示するように、各工程で使用する型6〜8の上型(雄型)61〜81は連動しており、次工程へのワーク受け渡しを可能とする。下型(雌型)62〜82はそれぞれ上下に可動して、上型61〜81との間で、ワークをプレスし、上型61〜81へワーク受け渡しを行なう構造となっている。この一連の工程の詳細を、次に説明する。

【0065】

図3の工程1に示すように、抄紙・脱水工程(図中、抄紙工程)では、配合原料を所望の濃度に調整したパルプスラリーを、スラリープール5に入れ、抄紙型6を用いて、所定の概略形状とした含水パルプ集合体21(ワーク)とする。ここでは、抄紙型6は、成形体形状に対応する一対の上型61と下型62からなり、内表面を抄紙網で被覆した下型62をスラリープール5に浸漬して、所望の厚さにパルプを堆積させる。抄紙型6は、型内外表面を連通する多数の連通孔を有しており、また、図示しない真空吸引機構が付設されている。したがって、下型62を上昇させてスラリープール5から引き上げ、さらに図3の工程2に示すように、上型61に押圧することにより、連通孔を介して真空脱水し、所望の含水状態とすることができる。次いで、下型62が下降し、含水パルプ集合体21とともに上型61が前進(図の右方へ移動)して、次工程の乾燥型7位置にて停止する(図3の工程3)。

【0066】

乾燥工程では、抄紙・脱水工程で得られた含水パルプ集合体21を、成形体形状に対応する乾燥型7を用いて、厚み方向に加圧圧縮すると同時に加熱乾燥させて、硬質パルプモールド成形体22とする。乾燥型7は、一対の型となる金属製の上型71と下型72からる。ここでは、乾燥工程に先立つ図3の工程3において、まず、抄紙上型61に対向する下型72を上昇させて、抄紙上型61から含水パルプ集合体21を受け取る。次いで、図4の工程4において、下型72を下降させると同時に、抄紙上型61を後退(図の左方へ移動)させて、原位置へ戻す。その後、図4の工程5に示す乾燥工程において、含水パルプ集合体21を下型72とともに上昇させ、上型71とプレスすることにより、加圧圧縮および加熱乾燥を開始する。また、乾燥型7には、図示しない真空吸引機構が付設されており、これを併用することで早く乾燥させることができる。

【0067】

図4の工程6に示すように、乾燥完了後は、硬質パルプモールド成形体22(ワーク)を乾燥上型71に渡し、下型72は下降する。硬質パルプモールド成形体22を次工程に渡すため、上型71が前進(図の右方へ移動)して、次工程のプレス型8位置にて停止する(図5の工程7)。このようにして得られる硬質パルプモールド成形体22は、原料パルプから、直接所定の成形体形状とすることができ、内外表面に上型71または下型72の表面形状をそれぞれ転写することができるので、成形性に優れている。

【0068】

得られた硬質パルプモールド成形体22は、本発明の内装材1の基材層2となるもので、高密度に圧縮された薄肉の成形体とすることができるので、軽量で高い剛性が要求される乗物用として有用である。成形体の肉厚や密度は、パルプの堆積量や加圧力によって所望の範囲となるように調整することができる。具体的には、上述した方法により、基材層2の目付量(単位面積当たりの重量)を、通常、400〜600g/m2ないしそれ以上、好適には、800g/m2程度ないしそれ以上とすることができる。

【0069】

図5の工程7に示すように、基材層2となる硬質パルプモールド成形体22は、続いて、表皮貼合工程において、表皮接着層4を介して表皮層3と接合され、最終製品形状となる。表皮層3は、不織布、織布、加飾フィルム、皮革類、その他から任意に選択することができる。不織布、織布の原料繊維には、例えば、ポリプロピレン系繊維、ポリエステル系繊維等の合成樹脂繊維が用いられる。加飾フィルムは、合成樹脂をフィルム状に成形し、装飾性を向上させるために表面加工を施したものであり、皮革類としては、合成皮革または天然皮革が用いられる。

【0070】

好適には、表皮層3として不織布を用いることができ、内装材1として必要な質感の付与や模様色の形成が容易で、装飾性を高めることができる。また、立体形状の基材層2に追従して容易に変形し、基材層2を構成する硬質パルプモールド成形体との接合性も良好である。不織布の製造には、公知の方法が用いられる。

【0071】

表皮接着層4は、熱可塑性樹脂よりなる接着剤または粘着剤を用いることができる。熱可塑性樹脂よりなる接着剤は、パウダー状、フィルム状、繊維状、不織布等、任意の形状としたものが用いられる。好適には、ポリエチレン系の熱可塑性樹脂よりなるフィルム(通常、膜厚20μm以上)を用いると、表皮貼合工程において、基材層2と表皮層3の間に配置して、容易に両者を接合できる。基材層2の表面にラミネートして、予め一体化しておくこともできる。粘着剤はゴム系、アクリル系、シリコーン系等があり、液状の粘着剤を基材層2の表面にスプレー塗布し、あるいは、予めシート、フィルムにコーティングしたものを用い、ロールコーター等により塗布してもよい。

【0072】

表皮貼合工程では、一対の型である金属製の上型81と下型82を有するプレス型8を用いる。図5の工程7において、乾燥上型71と一体の硬質パルプモールド成形体22は、下型82と対向する位置にあり、下型82の上には、予め表皮層3となる不織布31と、表皮接着層4となる表皮接着フィルム41が配置されている。下型82は、不織布31および表皮接着フィルム41とともに上昇して、乾燥上型71から硬質パルプモールド成形体22を受け取る。この際、硬質パルプモールド成形体22は、乾燥工程直後で熱を持っており、その熱を利用して、表皮接着フィルム41を軟化させることができる。すなわち、下型82の上昇過程で、軟化溶融した表皮接着フィルム41が不織布31と接着する一方、硬質パルプモールド成形体22の表面に接着し、不織布31は硬質パルプモールド成形体22の表面に沿う形状に変形しながら、表皮接着フィルム41を介して硬質パルプモールド成形体22に接着する。

【0073】

これにより、基材層2(硬質パルプモールド成形体22)と表皮層3(不織布31)が表皮接着層4(表皮接着フィルム41)を介して接着した内装材1(ワーク)となる。図5の工程8において、接着完了後、内装材1を受け取った下型82が下降すると、乾燥上型71は後退(図の左方へ移動)する。次いで、図5の工程9に示すように、内装材1とともに下型82が上昇し、図6の工程10において、上型81とプレスする。この工程はコールドプレスであり、表皮接着層4を冷却して、剥がれを防止する。表皮接着層4が冷えたら、図示するように、内装材1を上型81に受け渡して、下型82は下降する。上型81は、ワークである内装材1を払い出すために前進(図の右方へ移動)する。図6の工程11において、上型81から内装材を取り外して、一連の工程を完了する。

【0074】

上記製造方法によれば、本発明の内装材1を、湿式パルプモールド成形法を用いた基材層2の成形工程に引き続いて、表皮層3との貼合工程を実施することで、容易に製造することができる。特に、抄紙、脱水後に行う加熱乾燥時の熱を、表皮接着層4の軟化に利用して、効率的に接着を行うことができるので、生産性が大幅に向上する。

【0075】

これに対して、図7に一例を示すように、従来の製造方法では、図7(a)の基材生産工程と、図7(b)の成形工程とが、それぞれ独立した工程となる。図7(a)は、内装材101の基材102を、シート状の不織布で構成した場合であり、まず、乾式法により、カットした合成樹脂繊維等の原料繊維を解繊し、カードにより繊維を梳ったものを、ウェブ状とする。さらにニードルパンチ法により、形成したウェブを積層しニードルを刺して繊維間を機械的に絡めて、成形用の不織布基材102とする。この基材102は、シート状であり、さらに製品形状に成形する必要がある。

【0076】

図7(b)の成形工程では、基材102を、予め成形形状に合わせた大きさに裁断し、成形を容易にするために、一対のヒータ103間に配置して加熱軟化させる(加熱工程)。この時、基材102に接着剤を塗布し、または接着剤フィルムを積層して、同時に加熱する。次に、加熱した基材102と、表皮105を、一対の成形型104間に配置して、加圧する(コールドプレス)。これにより、基材102および表皮105を、製品形状に成形するとともに、両者を接着する(成形・表皮貼り工程)。これを成形型104内で冷却させた後、取り外して、内装材101とする。

【0077】

このように従来の方法では、シート基材102を、加熱軟化させてプレスすることにより成形しており、加熱工程が別途必要となるだけでなく、成形工程において基材102を型形状に追従させるために部分伸びが生じる。その結果、肉厚が均質とならず、部分的な物性低下が生じるおそれがある。また、四角いシート基材102を成形するため、成形工程後に、製品形状に合わせてカットする際の端材が、パルプモールド成形と比較して大きく、製品歩留まりを低下させる。

【0078】

一方、本発明の内装材1は、基材層2が十分な剛性と耐衝撃性を兼ね備えた硬質パルプモールド成形体からなる。そして、パルプ原料を所定の立体形状に直接成形できるだけでなく、成形工程に続けて表皮層3との貼り合わせが可能であるため、部分伸びのおそれがない。このため、肉厚をより均質とすることができ、部分的な物性低下が小さい。また、従来のような基材シートを製造するための設備が不要であり、製品歩留まりがよいため、製造にかかるコストを低減することができる。

【0079】

また、パルプ原料は世界中で入手可能であり、供給安定性、リサイクル性が高い。したがって、硬質パルプモールド成形体を基材層2に用いることで、材料の石油由来度を下げ、カーボンニュートラルで環境性により配慮した内装材1とすることができる。また、硬質パルプモールド成形体よりなる基材層2は、断熱性、高温環境での耐久性が高く、物性変化、寸法・性能変化が少ないので、車両等の乗物用の内装材1として、有用である。

【実施例】

【0080】

本発明の効果を確認するために、図1(a)、(b)に示した第1実施形態の基材層2、内装材1を、図1(c)の工程に基づいて実際に製作し、評価した。

(実施例1)

まず、基材層2となる硬質パルプモールド成形体について、表1に示すように、原料パルプの配合を変更した種々のサンプルを作製した。原料パルプは、針葉樹未晒しパルプ(カッパー価43.8)100重量%としたものを基準とし(比較サンプル1)、これに配合する針葉樹晒しパルプの配合割合を75重量%または60重量%としたもの(比較サンプル2、3)、50重量%または25重量%としたもの(サンプル4、5)、晒しパルプに代えて高叩解パルプ(未晒し高叩解パルプ;フリーネス80〜100CSF)を用い、配合割合を10重量%または17重量%としたもの(サンプル6、7)、未晒し高叩解パルプ30重量%に晒しパルプ70重量%を配合したもの(サンプル8、9)、未晒しパルプに、晒しパルプおよび未晒し高叩解パルプの両方を配合し、配合割合をそれぞれ20重量%〜50重量%および10重量%〜20重量%の範囲で変更したもの(サンプル10〜12)、を用いた。

【0081】

これらサンプル1〜12の原料パルプを、フリーネス500ml(CFS)となるように叩解し、添加剤として、湿潤紙力増強剤6重量%、サイズ剤5重量%、定着剤2重量%を添加したものを、水に分散させてスラリー状とした。スラリー濃度0.5%となるように調整したパルプスラリーを用い、抄紙型を用いて、平板状の含水パルプ集合体サンプルを作製した。これを、加熱した乾燥型を用いて加圧圧縮し乾燥させて(160℃、180秒)、平板形状のサンプルを得た。サンプルサイズは、270×270mmであり、重量60g(目付823g/m2)であった。なお、サンプル9は、分散しにくい未晒し高叩解パルプの配合量が多いサンプル8のスラリーを安定させるために、一日放置したものである。

【0082】

得られたサンプル1〜12の平板サンプルを、図8に示す試験用冶具にセットして落球衝撃試験を行なった。落球衝撃試験は、平板サンプルの四辺を、冶具の一対の矩形枠の間に挟み、トグルクランプで固定した後、平板サンプルの上方から、500gの鋼球を落下させた。この時、破壊が生じた高さ(=破壊限界高さ)から破壊強度(N・cm)を算出し、それぞれ結果を表1に併記した。なお、表1には、それぞれの配合について複数の平板サンプルによる試験結果の平均値を示した(サンプル数n=3)。

【0083】

【表1】

【0084】

表1の結果から、未晒しパルプ1種のみまたはその配合割合が40重量%以下のサンプル1〜3(比較サンプル)に比べて、未晒しパルプの配合割合が40重量%を上回る本発明のサンプル4〜7は、いずれも破壊限界高さが50cm以上、破壊強度が250N・cm以上と大きく向上している。したがって、未晒しパルプ(バインダ成分を含むパルプ)を主体とし、晒しパルプまたは高叩解パルプを、所定割合で配合した原料パルプを用いることで、内装材1を構成する基材層2の耐衝撃性を大きく向上させ、強度が高いだけでなく割れにくい製品にすることができる。また、未晒しパルプに、晒しパルプと未晒し高叩解パルプの両方を配合したサンプル10〜12は、破壊限界高さが70cm、破壊強度が350N・cmを超えており、耐衝撃性を高める効果がより高いことがわかる。

【0085】

また、未晒し高叩解パルプ30重量%に、晒しパルプ70重量%を配合した本発明のサンプル8、9は、破壊限界高さが70cm、破壊強度が340N・cmを超えている。したがって、未晒し高叩解パルプ(バインダ成分を含む高叩解パルプ)を用いる場合には、配合割合が40重量%を超えなくても、耐衝撃性を高める十分な効果が得られることがわかる。

【0086】

(実施例2)

表1に示すように、基材層2の原料パルプの配合を変更して、実施例1と同様の平板形状のサンプルを作製した(サンプル13、14)。原料パルプとしては、未晒しパルプ(カッパー価43.8)40重量%または55重量%、晒しパルプ35重量%または20重量%に、未晒し高叩解パルプ(フリーネス80〜100CSF)15%、芯鞘繊維(PET/L−PET;1.1d×5mm)10重量%を配合したものを使用した。原料パルプを、フリーネス500ml(CFS)となるように叩解し、添加剤として、湿潤紙力増強剤6重量%、サイズ剤5重量%、定着剤2重量%を添加したものを、水に分散させてスラリー状とした。スラリー濃度0.5%となるように調整したパルプスラリーを用い、抄紙型を用いて、平板状の含水パルプ集合体サンプルを作成した。これを、加熱した乾燥型を用いて加圧圧縮し乾燥させて(160℃、180秒)、平板形状のサンプルを得た。サンプルサイズは、270×270mmであり、重量60g(目付823g/m2であった。

【0087】

得られた平板サンプル(サンプル13、14)を、図8に示す試験機にセットして落球衝撃試験を行なった結果を表1に併記した(サンプル数n=3)。表1に明らかなように、破壊限界高さは未晒しパルプ40重量%のサンプル13で83.3cm、未晒しパルプ55重量%のサンプル14で90cmと、高い耐衝撃性を有しており、芯鞘繊維の配合により基材層2を補強する効果があることがわかる。

【0088】

図9は、これらサンプル1〜14の原料パルプについて、バインダ成分を含むパルプの配合量と破壊限界高さの関係を示すグラフであり、バインダ成分を含むパルプは、未晒しパルプと未晒し高叩解パルプの合計量としている。図に明らかなように、2種以上の混合パルプにおいて、バインダ成分を含むパルプの配合割合が40重量%を上回ると、破壊限界高さが大きく上昇しており、好適には、合計の配合割合が45重量%以上であれば、破壊限界高さ50cm以上となり、耐衝撃性を向上させる十分な効果があると推測できる。また、未晒しパルプのみの場合に比べて、未晒し高叩解パルプを配合した場合、さらに芯鞘繊維を配合した場合には、より高い効果が得られている。

【0089】

(実施例3)

次に、本発明の上記サンプル14の原料パルプを用いて、平板サンプルから切り出した試験片(50×100mm)について、3点曲げ荷重試験(スパン間距離50mm、試験速度200mm/分)を行なったところ、最大曲げ荷重34Nであった(サンプル幅50mm;サンプル数n=5)。また、耐湿試験(50℃×湿度95%×48時間)および耐熱試験(80℃×24時間)後に同様の試験を行なったところ、強度低下率は6%であり、十分実用に耐える強度と耐久性を有することが分かった。

【0090】

さらに、表2に示すように、本発明の上記サンプル4、10〜13および比較サンプル1、3についても、同様に平板サンプルから切り出した試験片の3点曲げ荷重試験を行なった。また、晒しパルプ100重量%のサンプル15(比較サンプル)、未晒しパルプ65重量%に晒しパルプ35重量%を配合した本発明のサンプル16についても、同様にして3点曲げ荷重試験を行なった時の強度(最大曲げ荷重・曲げ勾配)を測定して、結果を表2に併記した。

【0091】

【表2】

【0092】

表2に明らかなように、晒しパルプ100重量%の比較サンプル15(最大曲げ荷重20.9N/50mm、曲げ勾配84.3N/cm)に比べ、バインダ成分を含むパルプの配合割合が40重量%以下の比較サンプル3では、最大曲げ荷重21.6N/50mm、曲げ勾配81.1N/cmと、ほぼ同程度であり、強度の改善は見られない。これに対して、本発明のサンプルは、いずれも最大曲げ荷重24N/50mm以上、曲げ勾配90N/cm以上と、強度が向上している。特に、未晒しパルプの配合割合が50重量%を超え、あるいは芯鞘繊維を配合したサンプル10、13、14では、未晒しパルプ100重量%の比較サンプル1(最大曲げ荷重が30N/50mm、曲げ勾配100.7N/cm)と同等の強度となっており、剛性と耐衝撃性を両立できることがわかる。

【0093】

(実施例4)

さらに、実施例2のサンプル14の配合の原料パルプを用い、図1(a)、(b)、図2に示した構成の内装材1を、図1(c)の工程に基づいて、実際に製作した。基材層2の原料パルプの配合は、未晒しパルプ(カッパー価43.8)55重量%、晒しパルプ20重量%、未晒し高叩解パルプ(フリーネス80〜100CSF)15%、芯鞘繊維(PET/L−PET;1.1d×5mm)10重量%であり、フリーネス500ml(CFS)となるように叩解し、添加剤として、湿潤紙力増強剤6重量%、サイズ剤5重量%、定着剤2重量%を添加したものを、水に分散させてスラリー状とした。スラリー濃度0.5%となるように調整したパルプスラリーを用い、抄紙型を用いた抄紙・脱水工程により、含水繊維集合体を作製した。これを、加熱した乾燥型を用いた乾燥工程により、加圧圧縮して乾燥させ(220℃、110秒)、図2(a)に示す形状の硬質パルプモールド成形体を得た。

【0094】

得られた硬質パルプモールド成形体は、重量412g(目付800g/m2)であった。この硬質パルプモールド成形体について、実施例1と同様の落球衝撃試験を行なったところ、破壊限界高さは180cmであり(サンプル数n=3)、実際の製品に要求される目標値(破壊限界高さ100cm以上)に対して、十分大きい値が得られた。また、硬質パルプモールド成形体から切り出したサンプル(50×100mm)について、3点曲げ荷重試験を行なったところ、最大曲げ荷重は45N/50mm(サンプル幅50mm;サンプル数n=5)であった。これらの結果から、実際の製品形状では、耐衝撃性および強度を高める効果が高いことが分かった。

【0095】

さらに、得られた硬質パルプモールド成形体を基材層2として、表皮層3となる不織布と接合し、内装材1を作製した。表皮層3となる不織布は、乾式法およびニードルパンチ法により製造したPET系繊維からなる2種類の表皮であり、表皮1(目付180g/m2)、表皮2(目付250g/m2)を使用した。表皮接着層4として、ポリエチレン系樹脂フィルム(膜厚30μm)を使用し、予め、表皮層3となる不織布の裏面に、熱融着させた。加熱温度は、ポリエチレン系樹脂フィルムの融点以上で不織布の融点以下となるようにし、圧着時間3秒以上とした。

【0096】

図1(c)に示す貼合工程に基づいて、乾燥工程直後の高温の基材層2と、表皮接着層4と一体化させた表皮層3を、プレス型8内でプレスして貼り合わせ、3層構造の内装材1とした。得られた内装材1から切り出したサンプル(幅25×250mm)について、表皮剥離試験を行ったところ、剥離強度は、表皮1で18.9N、表皮2で14.6Nであり(いずれもサンプル数n=16)、実際の製品に要求される目標値(剥離強度5N以上)に対して、十分大きい値が得られた。

【0097】

(実施例5)

次に、表3に示すように、本発明の上記サンプル4、10、14、16および比較サンプル1、15を用い、実施例4の表皮1(目付180g/m2)、表皮2(目付250g/m2)を接着して、表皮剥離試験を行った。平板サンプルから切り出した基材サンプル(120mm×80mm)を、基材温度が200℃になるまで加熱し、ポリエチレン系樹脂フィルム(膜厚30μm)を介して表皮1、2(140mm×100mm)を配置し、プレス機にてプレスして(クリアランス1.0t、20秒)、評価サンプルを作製した。それぞれのサンプルを幅25×80mmにカットしたものについて、表皮剥離試験を行った結果を表3に併記した。

【0098】

【表3】

【0099】

表3に明らかなように、晒しパルプ100重量%の比較サンプル15の剥離強度(表皮1:1.5N、表皮2:1.8N)に比べ、バインダ成分を含むパルプの配合割合が50重量%以上の本発明のサンプルでは、剥離強度が2.5N以上に向上している。特に、未晒し高叩解パルプ、さらに芯鞘繊維を配合したサンプル14は、剥離強度(表皮1:7.1N、表皮2:5.4N)と、大きく向上しており、芯鞘繊維により表皮密着性の効果が得られることがわかる。

【0100】

以上のように、本発明の内装材1は、基材層2の強度および耐衝撃性が向上し、表皮層3との接着性も高い。したがって、自動車の荷室その他の内装材、特にドアトリム等の荷重が加わりやすい部材に使用されても、十分使用に耐える優れた特性を有している。

【産業上の利用可能性】

【0101】

このようにして形成される本発明の内装材は、自動車用に限らず、鉄道車両等の各種車両、船舶、航空機その他、乗物用として優れた品質を有しており、しかも環境への負荷が小さいので、産業上の利用価値が極めて高い。

【符号の説明】

【0102】

C 自動車

C1 荷室

C2 ラゲージドア

1 内装材

11 トリム部材(内装材)

2 基材層

21 含水パルプ集合体

22 硬質パルプモールド成形体

3 表皮層

31 不織布

4 表皮接着層

41 表皮接着層フィルム

5 スラリープール

6 抄紙型

61 上型

62 下型

7 乾燥型

71 上型

72 下型

8 プレス型

81 上型

82 下型

【技術分野】

【0001】

本発明は、自動車、鉄道等の車両、船舶、航空機といった乗物用の内装材として適しており、特に、硬質パルプモールド成形体を用いた環境性・リサイクル性に優れた内装材およびその製造方法に関するものである。

【背景技術】

【0002】

自動車等の居室および荷室の床面、天井面、側面や各種部材を被覆する内装材は、従来、剛性を有する樹脂を基材として所定の形状に成形し、さらに装飾性を与えるために、その表面に種々の材質からなる表皮層を接合して構成される。この場合、表皮層と基材との密着性が重要であり、例えば、特許文献1には、硬質ポリオレフィン製の樹脂基層と、軟質ポリウレタン製の樹脂表層とを、不織布を介して接合した車両用内装材が開示されている。不織布は、例えばポリオレフィン等の樹脂製で、基層と同素材とすることでインサート成形時の界面接合を強固とし、さらに表層成形時のアンカー効果で密着性を向上させている。

【0003】

また、特許文献2には、成形天井材やフロア材、リヤパッケージトレイ、トノボードといった内装材の剛性不足を補うために、硬質ウレタン発泡体からなる基材層の両側に、ガラス繊維層の第1、第2補強層を接合し、第1、第2補強層の外側に表皮層、裏面層をそれぞれ接合した車両用成形内装材が開示されている。さらに、第2補強層と裏面層または第2補強層と基材層との間には、熱硬化性樹脂と不織布の混在シートを所定幅で形成し、凹凸の大きな成形天井等を、軽量の材料で接合性良く補強できるようにしている。製造方法としては、各層を積層し成形型内で加熱加圧して一体化する。

【0004】

一方、特許文献3には、脱ウレタン材として、綿状多孔質クッション体からなるベース材を用いることが提案されている。これは、発泡ウレタン基材とする構造では、通常、ガラス製の補強マットにイソシアネート系熱硬化性樹脂の接着剤を塗布して、ホットプレスにより表皮を貼り付けており、熱硬化性樹脂を使用しているためにリサイクル性が悪いことによる。綿状多孔質クッション体は、例えば、アクリル、ポリエステル等の化学繊維の不織布綿、あるいは、ケナフ、麻、竹、木等の天然植物繊維からなり、これら繊維を用いたベース材の両側に、補強繊維層を積層する。

【0005】

製造方法としては、例えばニードルパンチ法により、ベース材と補強繊維層を予めサンドイッチ構造の積層体としておき、ホットプレートで加熱して成形可能な柔らかさとする。そして、一方の外側に熱可塑性樹脂からなる接着剤および表皮を順に積層し、他方の外側に裏面紙を積層して、コールドプレス金型で加圧し内装材を成形している。熱可塑性樹脂の接着剤を使用することで、リサイクルがしやすくなり、綿状多孔質クッション体は吸音性や軽量化に寄与する。

【0006】

また、天然植物繊維からなる材料を用いた成形体として、一般に、パルプモールド成形体が知られている。パルプモールド成形体の成形方法は、例えば、特許文献4に開示されており、パルプ繊維を含むスラリーに抄紙型を浸漬して、その表面にパルプ繊維を堆積させ、得られた含水状態の成形体を、脱水・乾燥させる湿式パルプモールド法が用いられる。この方法によると、所望の形状を有し、比較的硬質で、平滑な外観を有するパルプモールド成形体が得られ、包装材料、食品等の容器材料として利用されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−1366号公報

【特許文献2】特開2007−331673号公報

【特許文献3】特開2004−90413号公報

【特許文献4】特開2002−146700号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、資源の有効利用や地球温暖化対策として、より環境性、リサイクル性の高い材料への切替が進められている。しかしながら、特許文献1の内装材は、主たる構成材料である基層が石油由来の樹脂材料からなり、環境への負荷が大きい。特許文献2の内装材も、基材、混在シートが石油由来の樹脂材料からなり、基材両面の補強層、裏面層、表皮層、混在シートと構造が複雑で、コスト高となりやすい。

【0009】

特許文献3の内装材は、ベース材に天然植物繊維を利用しており、従来の樹脂基材に対して、環境配慮型となっている。しかしながら、ベース材の綿多孔質クッション材は伸縮性、強度が不十分であるために、両面に補強用のカーボン繊維層を積層して基材とする必要がある。このため、コスト高となりやすく、また、予め基材となる積層体を製造してから、コールド成形型内において表皮、裏面紙とともに加圧成形するため、製造に手間がかかる。

【0010】

また、自動車等の比較的小型の乗物では、スペースの制約や他部材との連結のために内装材形状も複雑になりやすいが、特許文献2、3のように、基材製造後に型成形する方法は、複雑な形状の成形には適していない。しかも、成形に十分な大きさの基材を製作して、成形後に製品形状に応じて周縁部をカットする必要があり、廃材が生じてコスト高となりやすい。また、接着剤の配合量が多く、ケナフに含まれる樹脂率が大きいことから、環境性が十分ではない難点がある。

【0011】

これに対して、特許文献4に示されるようなパルプモールド成形体は、原料であるパルプ繊維を含むスラリーに抄紙型を浸漬して成形するため、廃材が生じない利点がある。ところが、従来のパルプモールド成形体は、包装材や緩衝材または使い捨て容器等を用途として製造されており、自動車等の内装材として十分な強度を有していない。特に、車両の居室ドア、荷室ドアのように、走行中に積載物が衝突し、荷重が加わる部材に使用するには、強度のみならず耐衝撃性の向上が課題となる。

【0012】

さらに、内装材として使用する場合には、装飾性を高めるために基材の表面を表皮材で覆う必要がある。ところが、従来のパルプモールド成形体は、容器として使用する場合に、表面に耐水性の樹脂コーティングや印刷を施した構成が知られる程度であり、表皮材を接合して複層構造としたものは、知られていない。

【0013】

そこで、本発明の目的は、自動車、鉄道等の車両、船舶、航空機といった乗物用として使用することができ、環境性および成形性が良好で、十分な強度と耐衝撃性を兼ね備え、装飾性に優れる内装材およびその製造方法を提供することにある。

【課題を解決するための手段】

【0014】

本願請求項1の発明は、所定形状に成形された基材層と、表皮層と、これら基材層と表皮層の間に介在する接着層とを有する乗物用内装材であって、

上記基材層が、原料パルプを湿式パルプモールド法によって所定形状に成形した硬質パルプモールド成形体で構成されており、

上記基材層の原料パルプは、2種以上のパルプを配合した混合パルプであり、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプの配合量が40重量%より大きいことを特徴とする。

【0015】

本願請求項2の発明において、上記基材層の原料パルプは、バインダ成分を含むパルプとして、未晒しパルプまたはバインダ成分を含む高叩解パルプを含有する。

【0016】

本願請求項3の発明において、上記基材層の原料パルプは、バインダ成分を含むパルプとして、未晒しパルプと未晒し高叩解パルプを含有する。

【0017】

本願請求項4の発明において、上記基材層の原料パルプは、バインダ成分を含むパルプとして、未晒しパルプを40〜90重量%、未晒し高叩解パルプを10〜30重量%の範囲で含有する。

【0018】

本願請求項5の発明は、所定形状に成形された基材層と、表皮層と、これら基材層と表皮層の間に介在する接着層とを有する乗物用内装材であって、

上記基材層が、原料パルプを湿式パルプモールド法によって所定形状に成形した硬質パルプモールド成形体で構成されており、

上記基材層の原料パルプが、2種以上のパルプを配合した混合パルプであって、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプとして、バインダ成分を含む高叩解パルプを30重量%以下の範囲で含有することを特徴とする。

【0019】

本願請求項6の発明において、上記基材層の原料パルプは、芯鞘繊維が配合されたものである。

【0020】

本願請求項7の発明において、上記基材層は凹凸を有する立体形状であり、立体形状に対応する一対の型の間に含水状態とした原料パルプ繊維集合体を挟んで加圧圧縮することにより一体的に成形された硬質パルプモールド成形体からなる。

【0021】

本願請求項8の発明において、上記接着層は、熱可塑性樹脂よりなる接着剤または熱可塑性樹脂フィルムである。

【0022】

本願請求項9の発明は、所定形状に成形された基材層と、表皮層と、これら基材層と表皮層の間に介在する接着層とを有する乗物用内装材の製造方法であり、

上記基材層の原料パルプとして、2種以上のパルプを配合した混合パルプであって、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプの配合量を所定量とした原料パルプを用い、含水状態の原料パルプ繊維集合体とする工程と、

一対の型の間に、上記含水状態の原料パルプ繊維集合体を挟んで加圧圧縮し、加熱乾燥させて上記基材層となる硬質パルプモールド成形体を一体的に成形する工程と、

一対の型の間に、上記基材層と上記表皮層を、上記接着層を挟んで対向配置し、上記基材層の加熱乾燥時の熱により、上記接着層を軟化させて上記基材層と接合する工程とを有することを特徴とする。

【発明の効果】

【0023】

本願請求項1の内装材は、基材層を硬質パルプモールド成形体で構成したので、石油由来の樹脂基材を用いる従来材に比べて、環境への負荷が小さい。硬質パルプモールド成形体は、全体が高密度に圧縮されており、高温・高湿環境での耐久性や寸法変化が小さく、断熱性にも優れている。そして、基材層の原料パルプを、2種以上のパルプを配合した混合パルプとし、そのうち1種以上を、バインダ成分を含むパルプ、例えばリグニンを含む未晒しパルプとして所定量以上配合することで、基材層を硬くして剛性を高める効果が得られ、他のパルプを組み合わせることにより、基材層の耐衝撃性を向上させることができる。

【0024】

また、硬質パルプモールド成形体は、成形性、表面平滑性に優れ、所定の製品形状に直接成形されて良好な外観を呈し、熱可塑性フィルム等よりなる接着層により表皮層との接合性も良好である。したがって、カーボンニュートラルで環境性に優れ、かつ基材強度が高く衝撃に耐える内装材を実現できるので、自動車等の乗物用として十分使用可能であり、実用性が高い。

【0025】

本願請求項2のように、好適には、基材層の原料パルプを構成する2種以上のパルプのうち、バインダ成分を含むパルプとして、リグニンを含む未晒しパルプまたはバインダ成分を含む高叩解パルプを用いることができる。これらバインダ成分を含むパルプと組み合わせる他のパルプとしては、例えばバインダ成分を含まない晒しパルプまたはバインダ成分を含まない高叩解パルプを用いることができる。バインダ成分を含むパルプに、バインダ成分を含まないパルプを配合することで柔軟性を付与して、耐衝撃性を向上させることができる。また、高叩解パルプを配合することで、粘性を高くし、パルプ繊維間のつなぎの役割を付与して、耐衝撃性を向上させる。したがって、剛性と柔軟性を兼ね備えた耐衝撃性に優れた内装材とすることができる。

【0026】

本願請求項3のように、バインダ成分を含むパルプとして、リグニンを含む未晒しパルプを高度に叩解した高叩解パルプを用いることができる。未晒し高叩解パルプを配合することで、基材層の剛性を高めるとともに、パルプ繊維間のつなぎの役割を付与して、耐衝撃性を向上させることができる。したがって、好適には、未晒しパルプと未晒し高叩解パルプを用いることで、より高品質で耐衝撃性に優れた内装材とすることができる。

【0027】

本願請求項4の発明のように、バインダ成分を含むパルプとして、未晒しパルプと未晒し高叩解パルプを用いる場合、未晒しパルプが40重量%以上であり、未晒し高叩解パルプが10重量%以上であれば、上記効果が得られる。また、未晒しパルプの配合量が多すぎると、組み合わせの効果が小さくなり、未晒し高叩解パルプは、湿式パルプモールド法における抄紙に手間がかかるので、好適には、未晒しパルプ40〜90重量%、未晒し高叩解パルプ10〜30重量%の範囲で所望の特性となるように選択するのがよい。

【0028】

本願請求項5の発明のように、基材層の原料パルプが2種以上のパルプを配合した混合パルプである時、バインダ成分を含むパルプを1種以上、特に、バインダ成分を含む高叩解パルプ、例えば、未晒し高叩解パルプを含有させた原料パルプとすることもできる。未晒し高叩解パルプは、バインダ成分を含むことで、基材を硬くして剛性を高め、さらに、パルプ繊維間のつなぎの役割を果たす。したがって、所定量以下で配合させることで、製造を容易にし、他のバインダ成分を含むパルプを組み合わせることにより、基材層の剛性を十分高くして、耐衝撃性を向上させる効果が得られる。

【0029】

したがって、請求項1と同様の効果を得ることができ、カーボンニュートラルで環境性に優れ、基材強度が高く衝撃に耐える乗物用の内装材を実現できる。

【0030】

本願請求項6のように、原料パルプに芯鞘繊維を配合すると、芯材が基材層を補強し、鞘材が基材層の層間剥離を防止し、表皮層との接着性を向上する作用を有する。芯鞘繊維は、基材層の製造工程においてパルプ原料に容易に添加することができ、基材層全体に均一に分散させて、内装材の品質を容易に向上させることができる。

【0031】

本願請求項7の発明のように、自動車等の乗物用となる内装材は凹凸を有する立体形状であり、基材層も対応する凹凸形状の硬質パルプモールド成形体からなる。湿式パルプモールド法では、原料パルプを含水状態としたものを、一対の型間で加圧圧縮することにより、任意形状に一体成形することができ、均質な成形が可能である。また、シート状の基材を成形した後、余剰部をカットする従来方法より、廃材が大幅に減少するので、高品質かつ安価な製品とすることができる。

【0032】

本願請求項8の発明のように、好適には、接着層は、熱可塑性樹脂よりなる接着剤または熱可塑性樹脂フィルムとすることができる。この接着層を、基材層と表皮層の間に配設し、基材層の乾燥時の熱を利用して軟化させ、容易に基材層と表皮層を貼り合わせることができる。

【0033】

本願請求項9の方法によれば、基材層を構成する2種以上のパルプを所定割合で配合してパルプ原料としたものを水に分散させて、含水状態の原料パルプ繊維集合体とし、次いで一対の型間で加圧圧縮することにより、所定形状の硬質パルプモールド成形体からなる基材層とすることができる。さらに、加熱乾燥時の熱を利用して、接着層を軟化させ、基材層と表皮層を貼り合わせることができるので、立体形状の内装材を、一連の工程において容易に製造することができる。

【図面の簡単な説明】

【0034】

【図1】本発明の第1実施形態であり、(a)は乗物用内装材の概略構造を示す部分拡大断面図、(b)は乗物用内装材の積層構造を説明するための展開図、(c)は、本発明の乗物用内装材の製造方法を示す概略工程図である。

【図2】本発明の乗物用内装材の適用例を示し、(a)は、ラゲージドアのトリム部材の基材概略形状を示す全体斜視図であり、(b)は、ラゲージドアのトリム部材を含む自動車後部構造を示す斜視図である。

【図3】本発明の乗物用内装材の製造方法の一例を示す詳細工程図である。

【図4】本発明の乗物用内装材の製造方法の一例を示す詳細工程図である。

【図5】本発明の乗物用内装材の製造方法の一例を示す詳細工程図である。

【図6】本発明の乗物用内装材の製造方法の一例を示す詳細工程図である。

【図7】(a)、(b)は、従来の乗物用内装材の製造方法の一例を説明する概略工程図である。

【図8】本発明実施例における落球試験方法を説明するための概略図である。

【図9】本発明実施例における落球試験結果を示す図である。

【発明を実施するための形態】

【0035】

以下、本発明の第1実施形態を図面に基づいて詳細に説明する。図1(a)、(b)は、本発明の乗物用内装材の積層構造を模式的に示す拡大断面図であり、図1(c)は、本発明の乗物用内装材の製造工程を示す概略図である。図1(a)、(b)において、乗物用内装材1は、基材層2および表皮層3と、これら基材層2と表皮層3を互いに接合する接着層としての表皮接着層4を有している。このような乗物用内装材1は、例えば、図2(b)に示すように、自動車Cの荷室(ラゲージルーム、トランクルーム)C1を開閉するラゲージドアC2の内側に取り付けられるトリム部材11として使用することができる。図2(a)は、ラゲージドアC2用のトリム部材11を構成する基材層2の具体的形状の一例を示すもので、ラゲージドアC2形状に対応する所望の立体形状に成形されており、基材層2の表面を覆って、表皮層3が形成されるようになっている。

【0036】

なお、ここでは、自動車CのラゲージドアC2用の内装材1としたが、荷室C1あるいは、図示しない自動車Cの居室に配置される各種内装部材のいずれに使用することもできる。例えば、荷室C1または居室の床材、天井材、ドアトリム、ダッシュボード、インストルメントパネル、シートアンダー、シートバックボード、リアパッケージトレイ、グローブボックス、センターコンソールボックス、トノボード、ピラーガーニッシュ、トランクマット、デッキボード、芯材その他が挙げられる。また、自動車に限らず、鉄道車両、船舶、航空機その他の乗物用の内装材に使用することももちろんできる。

【0037】

図1(a)、(b)において、本発明の乗物用内装材1を構成する基材層2は、原料パルプを湿式パルプモールド法によって所定形状に成形した硬質パルプモールド成形体からなる。特に、原料パルプとして、2種以上のパルプを配合した混合パルプを用いる。混合パルプは、バインダ成分を含むパルプを1種以上含有し、その配合量を所定量とすることで、所望の特性を実現する。すなわち、

硬質パルプモールド成形体の原料パルプが、2種以上のパルプを配合した混合パルプであって、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプの配合量が40重量%より大きい混合パルプ、

または、

硬質パルプモールド成形体の原料パルプが、2種以上のパルプを配合した混合パルプであって、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプとして、未晒し高叩解パルプを30重量%以下の範囲で含有する混合パルプを用いることができる。

【0038】

具体的には、混合パルプを構成するパルプとして、バインダ成分を含むパルプの他に、バインダ成分を含まないパルプまたは高叩解パルプを用いることができる。あるいは、バインダ成分を含むパルプとして、バインダ成分を含む高叩解パルプを用いることができる。特に、混合パルプを構成するパルプとして、バインダ成分を含むパルプを2種以上用いる場合は、そのうちの1種を、バインダ成分を含む高叩解パルプとすることが望ましい。

【0039】

この時、以下の(1)〜(4)の組み合わせがあり、

(1)バインダ成分を含むパルプ1種に、バインダ成分を含まないパルプまたは高叩解パルプの少なくとも一方を配合した混合パルプ、

(2)バインダ成分を含むパルプ2種以上に、バインダ成分を含まないパルプを配合した混合パルプであり、バインダ成分を含むパルプのうちの1種が、バインダ成分を含む高叩解パルプである、

(3)バインダ成分を含むパルプ2種以上を配合した混合パルプであり、そのうちの1種が、バインダ成分を含む高叩解パルプである、

(4)バインダ成分を含むパルプ1種に、バインダ成分を含まないパルプを配合した混合パルプであり、バインダ成分を含むパルプが、バインダ成分を含む高叩解パルプである、

のいずれかの混合パルプを用いることで、自動車等の乗物用内装材1に要求される十分な剛性と耐衝撃性を両立させることができることを見出した。これについて、次に説明する。

【0040】

バインダ成分を含むパルプとしては、具体的には、バインダ成分としてリグニンを含む未晒しパルプを使用することができる。未晒しパルプは、原料の木材チップをクラフトパルプ法、亜硫酸パルプ法等の蒸解法により処理して得られる。未晒しパルプには、原料により種々の種類があり、好適には、木材パルプである針葉樹パルプ、広葉樹パルプが用いられ、安定した品質と供給が期待できる。その他、非木材パルプを用いることもできる。より好適には、針葉樹パルプを用いると、繊維が長く、丈夫なパルプであるため、内装材の基材原料として有利である。

【0041】

木材等の植物原料は、セルロース繊維の他、無定形高分子化合物であるリグニン(木質素)を含む。リグニンは、例えば、木材に約25〜35重量%程度の範囲で含まれることが知られ、セルロース繊維を結合するバインダ成分として作用する。リグニンは、パルプ製造過程で、薬液処理することにより除去されるが、未晒しパルプには、通常、リグニンが10%前後ないしそれ以下の範囲で残留していることが知られている。したがって、未晒しパルプを主体とする原料パルプを用いることで、基材層2の曲げ強度を高めて、乗物用内装材1として十分な剛性を確保することができる。

【0042】

原料パルプ中の未晒しパルプ(バインダ成分を含むパルプ)の配合割合は、通常、40重量%より大きくなるように、好ましくは45重量%以上とし、それ以下であると基材層2の曲げ強度を高める十分な効果が得られない。一方、未晒しパルプの配合割合が多くても、硬くなりすぎて耐衝撃性が低下するため、90重量%を超えると望ましくない。より好適には、未晒しパルプを主体とするバインダ成分を含むパルプの配合割合を50〜90重量%の範囲とするとよい。

【0043】

なお、未晒しパルプ中の残留リグニンの量は、パルプ原料や蒸解法、蒸解条件によって異なるため、蒸解度を表すカッパー価を、残留リグニンの程度を表す指標として用いることができる。カッパー価はJIS P8211により測定方法が規定されるもので、一般的な未晒しクラフトパルプであれば、通常はカッパー価20〜70程度の範囲にある。カッパー価が高いほど、残留リグニンの比率も高くなる。

【0044】

バインダ成分を含まないパルプとしては、具体的には晒しパルプを使用することができる。晒しパルプは、未晒しパルプをさらに多段漂白処理してリグニンを除去することにより得られる。晒しパルプは柔軟性が高く、基材層2が硬くなりすぎることを防止して、耐衝撃性を向上させることができる。晒しパルプ原料には、木材パルプである針葉樹パルプ、広葉樹パルプが好適に用いられ、安定した品質と供給が期待できる。その他、非木材パルプを用いることもできる。より好適には、繊維が長く、丈夫なパルプである針葉樹パルプを用いると有利である。

【0045】

ここで、未晒しパルプ、晒しパルプの原料としては、非木材パルプを用いることもできるが、安定供給性やコスト面から、木材パルプを主体とすることが望ましい。非木材パルプには、天然植物原料であるコットン、わら、竹、麻等のパルプがある。その他、リサイクルパルプを用いることもできる。例えば、ダンボール古紙、新聞古紙はバインダを含むパルプの原料として、OA古紙はバインダを含まないパルプの原料となる。リサイクルパルプは、低コストであるものの、一般の木材パルプより繊維が短く、強度も弱いものとなるため、他の原料と組み合わせて必要特性が得られる範囲で使用するのがよい。

【0046】

本発明の原料パルプは、バインダ成分を含む未晒しパルプに、バインダ成分を含まない晒しパルプを配合した混合パルプとすることができる(上記(1)の組み合わせ)。未晒しパルプを主体とする原料パルプに、バインダ成分を含まない晒しパルプを添加する場合、その配合割合は、通常、10重量%以上、好ましくは15重量%以上とし、それ以下であると耐衝撃性を向上させる十分な効果が得られない。好適には、晒しパルプの配合割合を20重量%以上とし、未晒しパルプの配合割合が上記所定量以下とならないように、例えば60重量%以下の範囲で、適宜設定される。

【0047】

本発明では、バインダ成分を含まないパルプに代えて、高叩解パルプを用いることもできる。高叩解パルプは、晒しパルプ等のバインダ成分を含まない各種パルプを、リファイナー等の叩解機を用いて高度に叩解して得られる。パルプ原料としては、バインダ成分を含まないパルプ、例えば、晒しパルプと同様に、安定した品質と供給が期待できる木材パルプ、例えば針葉樹パルプ、広葉樹パルプが用いられ、より好適には、繊維が長く、丈夫な針葉樹パルプを用いるとよい。

【0048】

叩解パルプは、原料パルプを機械的に叩き、磨砕してフィブリル化したもので、叩解により短繊維化し枝状に分岐した構造を有する。このため、高叩解パルプの配合により、基材層2を構成する未晒しパルプまたは晒しパルプの繊維に、フィブリル化繊維が絡まり、繊維間および層間をつないで、耐衝撃性を高める効果がある。叩解パルプの叩解の程度は、一般に水切れの量を表す濾水度(フリーネス)で表され、好適には、JIS P8121に規定されるカナディアン・フリーネス・スタンダード(CFS)の値が200ml以下、好ましくは、100ml程度ないしそれ以下の高叩解パルプを用いることが好ましい。

【0049】

あるいは、バインダ成分を含むパルプとして、バインダ成分を含む高叩解パルプを用いることができる。具体的には、未晒し高叩解パルプが好適に使用され、バインダ成分としてリグニンを含む未晒しパルプを、リファイナー等の叩解機を用いて高度に叩解して得られる。未晒し高叩解パルプのパルプ原料としては、安定した品質と供給が期待できる木材パルプ、例えば針葉樹パルプ、広葉樹パルプが用いられ、より好適には、繊維が長く、丈夫な針葉樹パルプを用いるとよい。

【0050】

本発明では、バインダ成分を含むパルプを2種以上用いる場合に、その1種を未晒し高叩解パルプとすることで、効果的に剛性および耐衝撃性を向上できる。未晒しパルプを高叩解して使用することで、パルプ単体の強度が他のものと比較して強くなるだけでなく、他の繊維間をつないだ時に、バインダを含んでいるのでより強固につなぐ働きがあると推測される。なお、木材パルプに対して、非木材パルプは供給安定性・コスト面に課題があり、リサイクルパルプを高叩解していくと未晒しパルプに比べて繊維がより短く、強度の弱いものとなって繊維間をつなげないおそれがある。

【0051】

具体的には、バインダ成分を含むパルプとして、未晒しパルプと未晒し高叩解パルプを用い、バインダ成分を含まない晒しパルプを配合した混合パルプとすることができる(上記(2)の組み合わせ)。この場合、原料パルプ中のバインダ成分を含むパルプの配合割合は、未晒しパルプと未晒し高叩解パルプの合計が、通常、40重量%より大きくなるように、好ましくは45重量%以上となるようにすることで、曲げ強度を高める効果が得られる。原料パルプに高叩解パルプを添加する場合、高叩解パルプの配合割合は、通常、5重量%以上とし、好ましくは10重量%とすることで、耐衝撃性をさらに向上させることができる。

【0052】

ただし、高叩解パルプの配合量が多くなると、抄紙工程における水切れが悪くなり、生産性が低下するおそれがある。また、高叩解パルプの配合量を20重量%以上としても、耐衝撃性を改善する効果は大きく変わらず、材料コストが増加するので、好適には、未晒し高叩解パルプの配合量が、30重量%を超えないようにするとよい。この場合も、晒しパルプの配合割合は、通常、10重量%以上、好ましくは15重量%以上とする。これら3種のパルプを、未晒しパルプと未晒し高叩解パルプの合計が上記所定量以上となるように、好ましくは50〜90重量%の範囲で、適宜配合するとよい。

【0053】

本発明では、バインダ成分を含む高叩解パルプを用いる場合には、バインダ成分を含むパルプのみを2種以上配合することもできる。具体的には、バインダ成分を含まないパルプを用いず、バインダ成分を含む未晒しパルプに、未晒し高叩解パルプを配合した混合パルプとすることができる(上記(3)の組み合わせ)。上述した各組み合わせでは、バインダ成分を含まない晒しパルプを配合し、柔軟性を付与することで、耐衝撃性を向上させるが、バインダ成分を含むパルプが高叩解パルプである場合には、フィブリル化繊維が繊維間および層間をつなぐことで、耐衝撃性を高める同様の効果が得られる。このため、原料パルプが、バインダ成分を含む成分のみ(100重量%)であってもよく、曲げ強度を高める大きな効果が得られる。

【0054】

あるいは、バインダ成分を含むパルプを、バインダ成分を含む高叩解パルプのみとして、バインダ成分を含まないパルプを配合することもできる。具体的には、バインダ成分を含む未晒し高叩解パルプに、バインダ成分を含まない晒しパルプを配合した混合パルプとすることができる(上記(4)の組み合わせ)。この組み合わせでは、未晒し高叩解パルプのバインダ成分が、曲げ強度を向上させるとともに、フィブリル化繊維が繊維間をつなぐ働きを有し、さらに晒しパルプの柔軟性付与によって、耐衝撃性を向上させる大きな効果が得られる。

【0055】

ここで、(4)の組み合わせのように、バインダ成分を含むパルプが、未晒し高叩解パルプのみである場合には、原料パルプ中のバインダ成分を含むパルプの配合割合が、40重量%を超えていなくても、剛性を向上させる十分な効果が得られる。むしろ、高叩解パルプの配合量が多くなると、抄紙工程における水切れが悪くなり、生産性が低下するので、バインダ成分を含むパルプの配合割合が30重量%を超えないようにするのがよい。そこで、未晒し高叩解パルプを、通常は、5〜30重量%、好適には、10〜20重量%の範囲とし、晒しパルプと組み合わせることで、耐衝撃性と生産性の向上を両立させ、生産コストを抑制しながら、所望の特性を実現できる。

【0056】

このように、本発明の原料パルプは、主体となる未晒しパルプのバインダ成分がパルプ繊維を強くし、繊維間を結合して、基材層2の剛性を向上させる。ただし、未晒しパルプのみでは基材層2は硬くなるものの、一定以上の衝撃に対してもろく、車両用の内装材に要求される特性を満足しないおそれがある。上記(1)、(2)、(4)の組み合わせにおいて、原料パルプに配合される晒しパルプは、バインダ成分を含まないために柔かく、基材層2に柔軟性を付与して、衝撃を吸収する。

【0057】

一方、高叩解パルプは、多数の枝状に広がった短繊維の集合体であり、主体となる未晒しパルプまたは晒しパルプその他のパルプに絡まって、繊維間さらには層間をつなぐ作用を有する。このため、上記(2)〜(4)の組み合わせにおいて、基材層2に粘性を付与して、衝撃に耐えることができる。このように、バインダ成分を含む未晒しパルプに、バインダ成分を含まない晒しパルプ、または高叩解パルプを配合することで、耐衝撃性を向上させる効果が得られる。また、未晒し高叩解パルプは、バインダ成分を含むパルプとして、基材層2の剛性をより向上させることができる。

【0058】

さらに、未晒し高叩解パルプは、バインダ成分を含むパルプとして、基材層2の剛性をより向上させるとともに、高叩解パルプとして作用する。したがって、未晒しパルプと未晒し高叩解パルプの両方を用い、バインダ成分を含まない晒しパルプを配合した場合は、未晒しパルプのバインダ成分による基材層2の剛性の向上と、晒しパルプによる柔軟性の付与に加え、高叩解パルプによる繊維間、層間のつなぎの作用が加わって、強固で柔軟かつ粘りを有して耐衝撃性をさらに高めた優れた特性の基材層2を実現できる。

【0059】

ここで原料パルプに、バインダ成分、例えば紛体リグニンを別途添加することもできる。紛体リグニンの他、樹脂バインダ、例えば、アクリル樹脂、フェノール樹脂、ゴム系ラテックス等の樹脂バインダを用いることもでき、繊維状または粉体状の任意の形状で、原料パルプに混合する。これらバインダ成分により、基材層2の強度を高め、また、層間剥離を防止して、表皮層3との接着性を高める効果が得られる。

【0060】

原料パルプに、その他の繊維、例えば、再生繊維等の化学繊維、ポリエステル繊維等の合成繊維、複数の繊維を組み合わせた複合繊維等を配合することもできる。例えば、ポリエステル繊維は、原料パルプに添加されて基材層2の補強材として機能させることができる。また、複合繊維としては、例えば、芯部の周りに低融点の鞘部を有する芯鞘繊維が好適に使用される。芯鞘繊維は、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)等の芯部に、ポリエチレン(PE)、低融点PP、低融点PET等の鞘部が被覆された構造を有し、低融点の鞘部がバインダとして作用して、基材層2を構成するパルプ繊維間をつなぐ役割を有する。また、芯部となる繊維は基材層2を構成する繊維として残るので、基材層2を補強して耐衝撃性向上と層間剥離防止の両方の効果を発揮させることができる。

【0061】

このように、原料パルプにバインダ成分を添加する場合、効果的には、芯鞘繊維を用いることが望ましい。これにより、基材層2の耐衝撃性向上と層間剥離の防止、さらには、表皮層3との接着強度の向上効果が得られる。樹脂バインダの他、原料パルプ中の芯鞘繊維の配合割合は、通常、5重量%以上、好適には10重量%ないしそれ以上とするとよい。なお、芯鞘繊維を構成する繊維材料の組み合わせは、特に制限されず、成形時の加熱温度より鞘部が低融点であり、芯部を構成する繊維が高融点である組み合わせであればよい。

【0062】

好適には、原料パルプは叩解することが望ましい。叩解することで、パルプを毛羽立たせ、パルプ同士が絡まりやすくなって強度が上がる効果がある。また、原料パルプには、必要に応じて、湿潤紙力増強剤、サイズ剤(水の染み込み防止剤)、定着剤、撥水剤、撥油剤、染料等の添加剤から選ばれる1種以上を、適宜選択して配合することができる。さらに、基材層2に所望の特性を付与するために、その他の成分を適宜添加することもできる。

【0063】

本発明の乗物用内装材1を構成する基材層2は、原料パルプに各種添加剤を配合した配合原料を水に分散させてスラリー状とし、湿式パルプモールド法によって、所定の形状に成形された硬質パルプモールド成形体からなる。硬質パルプモールド成形体は、いずれも剛体からなる一対の型の間に、含水状態のパルプ繊維集合体(以下、適宜含水パルプ集合体と略称する)を挟んで、加圧圧縮することにより一体的に成形されたもので、通常のパルプモールド成形体より硬質で高強度となり、平滑な表面を有する。また、形状の自由度が高く、凹凸を有する形状であっても、均一な肉厚で成形可能であり、型表面形状を精密に転写するので、成形性に優れ、内装材1の外観を良好にする。

【0064】

具体的には、図1(c)に基本工程図を示すように、抄紙型6を用いる抄紙・脱水工程、乾燥型7を用いる乾燥工程を経て、含水パルプ集合体21が、所定の基材層2形状の硬質パルプモールド成形体22に成形される。硬質パルプモールド成形体22は、続いて、プレス型8を用いる表皮貼合工程において、表皮接着層4を介して表皮層3と接合され、最終製品(内装材1)形状となる。この一連の工程は、好適には、図3〜6に示す装置を用いて連続的に実施される。図示するように、各工程で使用する型6〜8の上型(雄型)61〜81は連動しており、次工程へのワーク受け渡しを可能とする。下型(雌型)62〜82はそれぞれ上下に可動して、上型61〜81との間で、ワークをプレスし、上型61〜81へワーク受け渡しを行なう構造となっている。この一連の工程の詳細を、次に説明する。

【0065】

図3の工程1に示すように、抄紙・脱水工程(図中、抄紙工程)では、配合原料を所望の濃度に調整したパルプスラリーを、スラリープール5に入れ、抄紙型6を用いて、所定の概略形状とした含水パルプ集合体21(ワーク)とする。ここでは、抄紙型6は、成形体形状に対応する一対の上型61と下型62からなり、内表面を抄紙網で被覆した下型62をスラリープール5に浸漬して、所望の厚さにパルプを堆積させる。抄紙型6は、型内外表面を連通する多数の連通孔を有しており、また、図示しない真空吸引機構が付設されている。したがって、下型62を上昇させてスラリープール5から引き上げ、さらに図3の工程2に示すように、上型61に押圧することにより、連通孔を介して真空脱水し、所望の含水状態とすることができる。次いで、下型62が下降し、含水パルプ集合体21とともに上型61が前進(図の右方へ移動)して、次工程の乾燥型7位置にて停止する(図3の工程3)。

【0066】

乾燥工程では、抄紙・脱水工程で得られた含水パルプ集合体21を、成形体形状に対応する乾燥型7を用いて、厚み方向に加圧圧縮すると同時に加熱乾燥させて、硬質パルプモールド成形体22とする。乾燥型7は、一対の型となる金属製の上型71と下型72からる。ここでは、乾燥工程に先立つ図3の工程3において、まず、抄紙上型61に対向する下型72を上昇させて、抄紙上型61から含水パルプ集合体21を受け取る。次いで、図4の工程4において、下型72を下降させると同時に、抄紙上型61を後退(図の左方へ移動)させて、原位置へ戻す。その後、図4の工程5に示す乾燥工程において、含水パルプ集合体21を下型72とともに上昇させ、上型71とプレスすることにより、加圧圧縮および加熱乾燥を開始する。また、乾燥型7には、図示しない真空吸引機構が付設されており、これを併用することで早く乾燥させることができる。

【0067】

図4の工程6に示すように、乾燥完了後は、硬質パルプモールド成形体22(ワーク)を乾燥上型71に渡し、下型72は下降する。硬質パルプモールド成形体22を次工程に渡すため、上型71が前進(図の右方へ移動)して、次工程のプレス型8位置にて停止する(図5の工程7)。このようにして得られる硬質パルプモールド成形体22は、原料パルプから、直接所定の成形体形状とすることができ、内外表面に上型71または下型72の表面形状をそれぞれ転写することができるので、成形性に優れている。

【0068】

得られた硬質パルプモールド成形体22は、本発明の内装材1の基材層2となるもので、高密度に圧縮された薄肉の成形体とすることができるので、軽量で高い剛性が要求される乗物用として有用である。成形体の肉厚や密度は、パルプの堆積量や加圧力によって所望の範囲となるように調整することができる。具体的には、上述した方法により、基材層2の目付量(単位面積当たりの重量)を、通常、400〜600g/m2ないしそれ以上、好適には、800g/m2程度ないしそれ以上とすることができる。

【0069】

図5の工程7に示すように、基材層2となる硬質パルプモールド成形体22は、続いて、表皮貼合工程において、表皮接着層4を介して表皮層3と接合され、最終製品形状となる。表皮層3は、不織布、織布、加飾フィルム、皮革類、その他から任意に選択することができる。不織布、織布の原料繊維には、例えば、ポリプロピレン系繊維、ポリエステル系繊維等の合成樹脂繊維が用いられる。加飾フィルムは、合成樹脂をフィルム状に成形し、装飾性を向上させるために表面加工を施したものであり、皮革類としては、合成皮革または天然皮革が用いられる。

【0070】

好適には、表皮層3として不織布を用いることができ、内装材1として必要な質感の付与や模様色の形成が容易で、装飾性を高めることができる。また、立体形状の基材層2に追従して容易に変形し、基材層2を構成する硬質パルプモールド成形体との接合性も良好である。不織布の製造には、公知の方法が用いられる。

【0071】

表皮接着層4は、熱可塑性樹脂よりなる接着剤または粘着剤を用いることができる。熱可塑性樹脂よりなる接着剤は、パウダー状、フィルム状、繊維状、不織布等、任意の形状としたものが用いられる。好適には、ポリエチレン系の熱可塑性樹脂よりなるフィルム(通常、膜厚20μm以上)を用いると、表皮貼合工程において、基材層2と表皮層3の間に配置して、容易に両者を接合できる。基材層2の表面にラミネートして、予め一体化しておくこともできる。粘着剤はゴム系、アクリル系、シリコーン系等があり、液状の粘着剤を基材層2の表面にスプレー塗布し、あるいは、予めシート、フィルムにコーティングしたものを用い、ロールコーター等により塗布してもよい。

【0072】

表皮貼合工程では、一対の型である金属製の上型81と下型82を有するプレス型8を用いる。図5の工程7において、乾燥上型71と一体の硬質パルプモールド成形体22は、下型82と対向する位置にあり、下型82の上には、予め表皮層3となる不織布31と、表皮接着層4となる表皮接着フィルム41が配置されている。下型82は、不織布31および表皮接着フィルム41とともに上昇して、乾燥上型71から硬質パルプモールド成形体22を受け取る。この際、硬質パルプモールド成形体22は、乾燥工程直後で熱を持っており、その熱を利用して、表皮接着フィルム41を軟化させることができる。すなわち、下型82の上昇過程で、軟化溶融した表皮接着フィルム41が不織布31と接着する一方、硬質パルプモールド成形体22の表面に接着し、不織布31は硬質パルプモールド成形体22の表面に沿う形状に変形しながら、表皮接着フィルム41を介して硬質パルプモールド成形体22に接着する。

【0073】

これにより、基材層2(硬質パルプモールド成形体22)と表皮層3(不織布31)が表皮接着層4(表皮接着フィルム41)を介して接着した内装材1(ワーク)となる。図5の工程8において、接着完了後、内装材1を受け取った下型82が下降すると、乾燥上型71は後退(図の左方へ移動)する。次いで、図5の工程9に示すように、内装材1とともに下型82が上昇し、図6の工程10において、上型81とプレスする。この工程はコールドプレスであり、表皮接着層4を冷却して、剥がれを防止する。表皮接着層4が冷えたら、図示するように、内装材1を上型81に受け渡して、下型82は下降する。上型81は、ワークである内装材1を払い出すために前進(図の右方へ移動)する。図6の工程11において、上型81から内装材を取り外して、一連の工程を完了する。

【0074】

上記製造方法によれば、本発明の内装材1を、湿式パルプモールド成形法を用いた基材層2の成形工程に引き続いて、表皮層3との貼合工程を実施することで、容易に製造することができる。特に、抄紙、脱水後に行う加熱乾燥時の熱を、表皮接着層4の軟化に利用して、効率的に接着を行うことができるので、生産性が大幅に向上する。

【0075】

これに対して、図7に一例を示すように、従来の製造方法では、図7(a)の基材生産工程と、図7(b)の成形工程とが、それぞれ独立した工程となる。図7(a)は、内装材101の基材102を、シート状の不織布で構成した場合であり、まず、乾式法により、カットした合成樹脂繊維等の原料繊維を解繊し、カードにより繊維を梳ったものを、ウェブ状とする。さらにニードルパンチ法により、形成したウェブを積層しニードルを刺して繊維間を機械的に絡めて、成形用の不織布基材102とする。この基材102は、シート状であり、さらに製品形状に成形する必要がある。

【0076】

図7(b)の成形工程では、基材102を、予め成形形状に合わせた大きさに裁断し、成形を容易にするために、一対のヒータ103間に配置して加熱軟化させる(加熱工程)。この時、基材102に接着剤を塗布し、または接着剤フィルムを積層して、同時に加熱する。次に、加熱した基材102と、表皮105を、一対の成形型104間に配置して、加圧する(コールドプレス)。これにより、基材102および表皮105を、製品形状に成形するとともに、両者を接着する(成形・表皮貼り工程)。これを成形型104内で冷却させた後、取り外して、内装材101とする。

【0077】

このように従来の方法では、シート基材102を、加熱軟化させてプレスすることにより成形しており、加熱工程が別途必要となるだけでなく、成形工程において基材102を型形状に追従させるために部分伸びが生じる。その結果、肉厚が均質とならず、部分的な物性低下が生じるおそれがある。また、四角いシート基材102を成形するため、成形工程後に、製品形状に合わせてカットする際の端材が、パルプモールド成形と比較して大きく、製品歩留まりを低下させる。

【0078】

一方、本発明の内装材1は、基材層2が十分な剛性と耐衝撃性を兼ね備えた硬質パルプモールド成形体からなる。そして、パルプ原料を所定の立体形状に直接成形できるだけでなく、成形工程に続けて表皮層3との貼り合わせが可能であるため、部分伸びのおそれがない。このため、肉厚をより均質とすることができ、部分的な物性低下が小さい。また、従来のような基材シートを製造するための設備が不要であり、製品歩留まりがよいため、製造にかかるコストを低減することができる。

【0079】

また、パルプ原料は世界中で入手可能であり、供給安定性、リサイクル性が高い。したがって、硬質パルプモールド成形体を基材層2に用いることで、材料の石油由来度を下げ、カーボンニュートラルで環境性により配慮した内装材1とすることができる。また、硬質パルプモールド成形体よりなる基材層2は、断熱性、高温環境での耐久性が高く、物性変化、寸法・性能変化が少ないので、車両等の乗物用の内装材1として、有用である。

【実施例】

【0080】

本発明の効果を確認するために、図1(a)、(b)に示した第1実施形態の基材層2、内装材1を、図1(c)の工程に基づいて実際に製作し、評価した。

(実施例1)

まず、基材層2となる硬質パルプモールド成形体について、表1に示すように、原料パルプの配合を変更した種々のサンプルを作製した。原料パルプは、針葉樹未晒しパルプ(カッパー価43.8)100重量%としたものを基準とし(比較サンプル1)、これに配合する針葉樹晒しパルプの配合割合を75重量%または60重量%としたもの(比較サンプル2、3)、50重量%または25重量%としたもの(サンプル4、5)、晒しパルプに代えて高叩解パルプ(未晒し高叩解パルプ;フリーネス80〜100CSF)を用い、配合割合を10重量%または17重量%としたもの(サンプル6、7)、未晒し高叩解パルプ30重量%に晒しパルプ70重量%を配合したもの(サンプル8、9)、未晒しパルプに、晒しパルプおよび未晒し高叩解パルプの両方を配合し、配合割合をそれぞれ20重量%〜50重量%および10重量%〜20重量%の範囲で変更したもの(サンプル10〜12)、を用いた。

【0081】

これらサンプル1〜12の原料パルプを、フリーネス500ml(CFS)となるように叩解し、添加剤として、湿潤紙力増強剤6重量%、サイズ剤5重量%、定着剤2重量%を添加したものを、水に分散させてスラリー状とした。スラリー濃度0.5%となるように調整したパルプスラリーを用い、抄紙型を用いて、平板状の含水パルプ集合体サンプルを作製した。これを、加熱した乾燥型を用いて加圧圧縮し乾燥させて(160℃、180秒)、平板形状のサンプルを得た。サンプルサイズは、270×270mmであり、重量60g(目付823g/m2)であった。なお、サンプル9は、分散しにくい未晒し高叩解パルプの配合量が多いサンプル8のスラリーを安定させるために、一日放置したものである。

【0082】

得られたサンプル1〜12の平板サンプルを、図8に示す試験用冶具にセットして落球衝撃試験を行なった。落球衝撃試験は、平板サンプルの四辺を、冶具の一対の矩形枠の間に挟み、トグルクランプで固定した後、平板サンプルの上方から、500gの鋼球を落下させた。この時、破壊が生じた高さ(=破壊限界高さ)から破壊強度(N・cm)を算出し、それぞれ結果を表1に併記した。なお、表1には、それぞれの配合について複数の平板サンプルによる試験結果の平均値を示した(サンプル数n=3)。

【0083】

【表1】

【0084】

表1の結果から、未晒しパルプ1種のみまたはその配合割合が40重量%以下のサンプル1〜3(比較サンプル)に比べて、未晒しパルプの配合割合が40重量%を上回る本発明のサンプル4〜7は、いずれも破壊限界高さが50cm以上、破壊強度が250N・cm以上と大きく向上している。したがって、未晒しパルプ(バインダ成分を含むパルプ)を主体とし、晒しパルプまたは高叩解パルプを、所定割合で配合した原料パルプを用いることで、内装材1を構成する基材層2の耐衝撃性を大きく向上させ、強度が高いだけでなく割れにくい製品にすることができる。また、未晒しパルプに、晒しパルプと未晒し高叩解パルプの両方を配合したサンプル10〜12は、破壊限界高さが70cm、破壊強度が350N・cmを超えており、耐衝撃性を高める効果がより高いことがわかる。

【0085】

また、未晒し高叩解パルプ30重量%に、晒しパルプ70重量%を配合した本発明のサンプル8、9は、破壊限界高さが70cm、破壊強度が340N・cmを超えている。したがって、未晒し高叩解パルプ(バインダ成分を含む高叩解パルプ)を用いる場合には、配合割合が40重量%を超えなくても、耐衝撃性を高める十分な効果が得られることがわかる。

【0086】

(実施例2)

表1に示すように、基材層2の原料パルプの配合を変更して、実施例1と同様の平板形状のサンプルを作製した(サンプル13、14)。原料パルプとしては、未晒しパルプ(カッパー価43.8)40重量%または55重量%、晒しパルプ35重量%または20重量%に、未晒し高叩解パルプ(フリーネス80〜100CSF)15%、芯鞘繊維(PET/L−PET;1.1d×5mm)10重量%を配合したものを使用した。原料パルプを、フリーネス500ml(CFS)となるように叩解し、添加剤として、湿潤紙力増強剤6重量%、サイズ剤5重量%、定着剤2重量%を添加したものを、水に分散させてスラリー状とした。スラリー濃度0.5%となるように調整したパルプスラリーを用い、抄紙型を用いて、平板状の含水パルプ集合体サンプルを作成した。これを、加熱した乾燥型を用いて加圧圧縮し乾燥させて(160℃、180秒)、平板形状のサンプルを得た。サンプルサイズは、270×270mmであり、重量60g(目付823g/m2であった。

【0087】

得られた平板サンプル(サンプル13、14)を、図8に示す試験機にセットして落球衝撃試験を行なった結果を表1に併記した(サンプル数n=3)。表1に明らかなように、破壊限界高さは未晒しパルプ40重量%のサンプル13で83.3cm、未晒しパルプ55重量%のサンプル14で90cmと、高い耐衝撃性を有しており、芯鞘繊維の配合により基材層2を補強する効果があることがわかる。

【0088】

図9は、これらサンプル1〜14の原料パルプについて、バインダ成分を含むパルプの配合量と破壊限界高さの関係を示すグラフであり、バインダ成分を含むパルプは、未晒しパルプと未晒し高叩解パルプの合計量としている。図に明らかなように、2種以上の混合パルプにおいて、バインダ成分を含むパルプの配合割合が40重量%を上回ると、破壊限界高さが大きく上昇しており、好適には、合計の配合割合が45重量%以上であれば、破壊限界高さ50cm以上となり、耐衝撃性を向上させる十分な効果があると推測できる。また、未晒しパルプのみの場合に比べて、未晒し高叩解パルプを配合した場合、さらに芯鞘繊維を配合した場合には、より高い効果が得られている。

【0089】

(実施例3)

次に、本発明の上記サンプル14の原料パルプを用いて、平板サンプルから切り出した試験片(50×100mm)について、3点曲げ荷重試験(スパン間距離50mm、試験速度200mm/分)を行なったところ、最大曲げ荷重34Nであった(サンプル幅50mm;サンプル数n=5)。また、耐湿試験(50℃×湿度95%×48時間)および耐熱試験(80℃×24時間)後に同様の試験を行なったところ、強度低下率は6%であり、十分実用に耐える強度と耐久性を有することが分かった。

【0090】

さらに、表2に示すように、本発明の上記サンプル4、10〜13および比較サンプル1、3についても、同様に平板サンプルから切り出した試験片の3点曲げ荷重試験を行なった。また、晒しパルプ100重量%のサンプル15(比較サンプル)、未晒しパルプ65重量%に晒しパルプ35重量%を配合した本発明のサンプル16についても、同様にして3点曲げ荷重試験を行なった時の強度(最大曲げ荷重・曲げ勾配)を測定して、結果を表2に併記した。

【0091】

【表2】

【0092】

表2に明らかなように、晒しパルプ100重量%の比較サンプル15(最大曲げ荷重20.9N/50mm、曲げ勾配84.3N/cm)に比べ、バインダ成分を含むパルプの配合割合が40重量%以下の比較サンプル3では、最大曲げ荷重21.6N/50mm、曲げ勾配81.1N/cmと、ほぼ同程度であり、強度の改善は見られない。これに対して、本発明のサンプルは、いずれも最大曲げ荷重24N/50mm以上、曲げ勾配90N/cm以上と、強度が向上している。特に、未晒しパルプの配合割合が50重量%を超え、あるいは芯鞘繊維を配合したサンプル10、13、14では、未晒しパルプ100重量%の比較サンプル1(最大曲げ荷重が30N/50mm、曲げ勾配100.7N/cm)と同等の強度となっており、剛性と耐衝撃性を両立できることがわかる。

【0093】

(実施例4)

さらに、実施例2のサンプル14の配合の原料パルプを用い、図1(a)、(b)、図2に示した構成の内装材1を、図1(c)の工程に基づいて、実際に製作した。基材層2の原料パルプの配合は、未晒しパルプ(カッパー価43.8)55重量%、晒しパルプ20重量%、未晒し高叩解パルプ(フリーネス80〜100CSF)15%、芯鞘繊維(PET/L−PET;1.1d×5mm)10重量%であり、フリーネス500ml(CFS)となるように叩解し、添加剤として、湿潤紙力増強剤6重量%、サイズ剤5重量%、定着剤2重量%を添加したものを、水に分散させてスラリー状とした。スラリー濃度0.5%となるように調整したパルプスラリーを用い、抄紙型を用いた抄紙・脱水工程により、含水繊維集合体を作製した。これを、加熱した乾燥型を用いた乾燥工程により、加圧圧縮して乾燥させ(220℃、110秒)、図2(a)に示す形状の硬質パルプモールド成形体を得た。

【0094】

得られた硬質パルプモールド成形体は、重量412g(目付800g/m2)であった。この硬質パルプモールド成形体について、実施例1と同様の落球衝撃試験を行なったところ、破壊限界高さは180cmであり(サンプル数n=3)、実際の製品に要求される目標値(破壊限界高さ100cm以上)に対して、十分大きい値が得られた。また、硬質パルプモールド成形体から切り出したサンプル(50×100mm)について、3点曲げ荷重試験を行なったところ、最大曲げ荷重は45N/50mm(サンプル幅50mm;サンプル数n=5)であった。これらの結果から、実際の製品形状では、耐衝撃性および強度を高める効果が高いことが分かった。

【0095】

さらに、得られた硬質パルプモールド成形体を基材層2として、表皮層3となる不織布と接合し、内装材1を作製した。表皮層3となる不織布は、乾式法およびニードルパンチ法により製造したPET系繊維からなる2種類の表皮であり、表皮1(目付180g/m2)、表皮2(目付250g/m2)を使用した。表皮接着層4として、ポリエチレン系樹脂フィルム(膜厚30μm)を使用し、予め、表皮層3となる不織布の裏面に、熱融着させた。加熱温度は、ポリエチレン系樹脂フィルムの融点以上で不織布の融点以下となるようにし、圧着時間3秒以上とした。

【0096】

図1(c)に示す貼合工程に基づいて、乾燥工程直後の高温の基材層2と、表皮接着層4と一体化させた表皮層3を、プレス型8内でプレスして貼り合わせ、3層構造の内装材1とした。得られた内装材1から切り出したサンプル(幅25×250mm)について、表皮剥離試験を行ったところ、剥離強度は、表皮1で18.9N、表皮2で14.6Nであり(いずれもサンプル数n=16)、実際の製品に要求される目標値(剥離強度5N以上)に対して、十分大きい値が得られた。

【0097】

(実施例5)

次に、表3に示すように、本発明の上記サンプル4、10、14、16および比較サンプル1、15を用い、実施例4の表皮1(目付180g/m2)、表皮2(目付250g/m2)を接着して、表皮剥離試験を行った。平板サンプルから切り出した基材サンプル(120mm×80mm)を、基材温度が200℃になるまで加熱し、ポリエチレン系樹脂フィルム(膜厚30μm)を介して表皮1、2(140mm×100mm)を配置し、プレス機にてプレスして(クリアランス1.0t、20秒)、評価サンプルを作製した。それぞれのサンプルを幅25×80mmにカットしたものについて、表皮剥離試験を行った結果を表3に併記した。

【0098】

【表3】

【0099】

表3に明らかなように、晒しパルプ100重量%の比較サンプル15の剥離強度(表皮1:1.5N、表皮2:1.8N)に比べ、バインダ成分を含むパルプの配合割合が50重量%以上の本発明のサンプルでは、剥離強度が2.5N以上に向上している。特に、未晒し高叩解パルプ、さらに芯鞘繊維を配合したサンプル14は、剥離強度(表皮1:7.1N、表皮2:5.4N)と、大きく向上しており、芯鞘繊維により表皮密着性の効果が得られることがわかる。

【0100】

以上のように、本発明の内装材1は、基材層2の強度および耐衝撃性が向上し、表皮層3との接着性も高い。したがって、自動車の荷室その他の内装材、特にドアトリム等の荷重が加わりやすい部材に使用されても、十分使用に耐える優れた特性を有している。

【産業上の利用可能性】

【0101】

このようにして形成される本発明の内装材は、自動車用に限らず、鉄道車両等の各種車両、船舶、航空機その他、乗物用として優れた品質を有しており、しかも環境への負荷が小さいので、産業上の利用価値が極めて高い。

【符号の説明】

【0102】

C 自動車

C1 荷室

C2 ラゲージドア

1 内装材

11 トリム部材(内装材)

2 基材層

21 含水パルプ集合体

22 硬質パルプモールド成形体

3 表皮層

31 不織布

4 表皮接着層

41 表皮接着層フィルム

5 スラリープール

6 抄紙型

61 上型

62 下型

7 乾燥型

71 上型

72 下型

8 プレス型

81 上型

82 下型

【特許請求の範囲】

【請求項1】

所定形状に成形された基材層と、表皮層と、これら基材層と表皮層の間に介在する接着層とを有する乗物用内装材において、

上記基材層が、原料パルプを湿式パルプモールド法によって所定形状に成形した硬質パルプモールド成形体で構成されており、

上記基材層の原料パルプが、2種以上のパルプを配合した混合パルプであり、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプの配合量が40重量%より大きいことを特徴とする乗物用内装材。

【請求項2】

上記基材層の原料パルプは、バインダ成分を含むパルプとして、未晒しパルプまたはバインダ成分を含む高叩解パルプを含有する請求項1記載の乗物用内装材。

【請求項3】

上記基材層の原料パルプは、バインダ成分を含むパルプとして、未晒しパルプと未晒し高叩解パルプを含有する請求項1記載の乗物用内装材。

【請求項4】

上記基材層の原料パルプは、バインダ成分を含むパルプとして、未晒しパルプを40〜90重量%、未晒し高叩解パルプを10〜30重量%の範囲で含有する請求項1記載の乗物用内装材。

【請求項5】

所定形状に成形された基材層と、表皮層と、これら基材層と表皮層の間に介在する接着層とを有する乗物用内装材において、

上記基材層が、原料パルプを湿式パルプモールド法によって所定形状に成形した硬質パルプモールド成形体で構成されており、

上記基材層の原料パルプが、2種以上のパルプを配合した混合パルプであり、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプとして、バインダ成分を含む高叩解パルプを30重量%以下の範囲で含有することを特徴とする乗物用内装材。

【請求項6】

上記基材層の原料パルプに芯鞘繊維を配合した請求項1ないし5のいずれか1項に記載の乗物用内装材。

【請求項7】

上記基材層は凹凸を有する立体形状であり、立体形状に対応する一対の型の間に含水状態とした原料パルプ繊維集合体を挟んで加圧圧縮することにより一体的に成形された硬質パルプモールド成形体からなる請求項1ないし6のいずれか1項に記載の乗物用内装材。

【請求項8】

上記接着層は、熱可塑性樹脂よりなる接着剤または熱可塑性樹脂フィルムである請求項1ないし7のいずれか1項に記載の乗物用内装材。

【請求項9】

所定形状に成形された基材層と、表皮層と、これら基材層と表皮層の間に介在する接着層とを有する乗物用内装材の製造方法であり、

上記基材層の原料パルプとして、2種以上のパルプを配合した混合パルプであって、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプの配合量を所定量とした原料パルプを用い、含水状態の原料パルプ繊維集合体とする工程と、

一対の型の間に、上記含水状態の原料パルプ繊維集合体を挟んで加圧圧縮し、加熱乾燥させて上記基材層となる硬質パルプモールド成形体を一体的に成形する工程と、

一対の型の間に、上記基材層と上記表皮層を、上記接着層を挟んで対向配置し、上記基材層の加熱乾燥時の熱により、上記接着層を軟化させて上記基材層と接合する工程とを有することを特徴とする乗物用内装材の製造方法。

【請求項1】

所定形状に成形された基材層と、表皮層と、これら基材層と表皮層の間に介在する接着層とを有する乗物用内装材において、

上記基材層が、原料パルプを湿式パルプモールド法によって所定形状に成形した硬質パルプモールド成形体で構成されており、

上記基材層の原料パルプが、2種以上のパルプを配合した混合パルプであり、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプの配合量が40重量%より大きいことを特徴とする乗物用内装材。

【請求項2】

上記基材層の原料パルプは、バインダ成分を含むパルプとして、未晒しパルプまたはバインダ成分を含む高叩解パルプを含有する請求項1記載の乗物用内装材。

【請求項3】

上記基材層の原料パルプは、バインダ成分を含むパルプとして、未晒しパルプと未晒し高叩解パルプを含有する請求項1記載の乗物用内装材。

【請求項4】

上記基材層の原料パルプは、バインダ成分を含むパルプとして、未晒しパルプを40〜90重量%、未晒し高叩解パルプを10〜30重量%の範囲で含有する請求項1記載の乗物用内装材。

【請求項5】

所定形状に成形された基材層と、表皮層と、これら基材層と表皮層の間に介在する接着層とを有する乗物用内装材において、

上記基材層が、原料パルプを湿式パルプモールド法によって所定形状に成形した硬質パルプモールド成形体で構成されており、

上記基材層の原料パルプが、2種以上のパルプを配合した混合パルプであり、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプとして、バインダ成分を含む高叩解パルプを30重量%以下の範囲で含有することを特徴とする乗物用内装材。

【請求項6】

上記基材層の原料パルプに芯鞘繊維を配合した請求項1ないし5のいずれか1項に記載の乗物用内装材。

【請求項7】

上記基材層は凹凸を有する立体形状であり、立体形状に対応する一対の型の間に含水状態とした原料パルプ繊維集合体を挟んで加圧圧縮することにより一体的に成形された硬質パルプモールド成形体からなる請求項1ないし6のいずれか1項に記載の乗物用内装材。

【請求項8】

上記接着層は、熱可塑性樹脂よりなる接着剤または熱可塑性樹脂フィルムである請求項1ないし7のいずれか1項に記載の乗物用内装材。

【請求項9】

所定形状に成形された基材層と、表皮層と、これら基材層と表皮層の間に介在する接着層とを有する乗物用内装材の製造方法であり、

上記基材層の原料パルプとして、2種以上のパルプを配合した混合パルプであって、バインダ成分を含むパルプを1種以上含有するとともに、該バインダ成分を含むパルプの配合量を所定量とした原料パルプを用い、含水状態の原料パルプ繊維集合体とする工程と、

一対の型の間に、上記含水状態の原料パルプ繊維集合体を挟んで加圧圧縮し、加熱乾燥させて上記基材層となる硬質パルプモールド成形体を一体的に成形する工程と、

一対の型の間に、上記基材層と上記表皮層を、上記接着層を挟んで対向配置し、上記基材層の加熱乾燥時の熱により、上記接着層を軟化させて上記基材層と接合する工程とを有することを特徴とする乗物用内装材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−49361(P2013−49361A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−188652(P2011−188652)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(391033388)三井屋工業株式会社 (7)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(391033388)三井屋工業株式会社 (7)

【Fターム(参考)】

[ Back to top ]