型固定装置、熱成形装置、及び、型固定方法

【課題】熱成形用の型をベース体に固定し易くすることを課題とする。

【解決手段】樹脂成形材料S1を熱成形するための型40をベース体50に固定するにあたり、前記ベース体50に固定されるときに該ベース体50と接触する型側接触面41aを前記型40に設け、前記型40を固定するときに該型40と接触するベース側接触面50aを前記ベース体50に設け、前記ベース側接触面50aに負圧を作用させて該ベース側接触面50aに前記型側接触面41aを密着させることにより前記ベース体50に前記型40を固定する。

【解決手段】樹脂成形材料S1を熱成形するための型40をベース体50に固定するにあたり、前記ベース体50に固定されるときに該ベース体50と接触する型側接触面41aを前記型40に設け、前記型40を固定するときに該型40と接触するベース側接触面50aを前記ベース体50に設け、前記ベース側接触面50aに負圧を作用させて該ベース側接触面50aに前記型側接触面41aを密着させることにより前記ベース体50に前記型40を固定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱成形用の型をベース体に固定する技術に関する。

【背景技術】

【0002】

熱成形装置の型は、ベース体に固定されて使用される。型の固定方法には、ボルトを用いてベース体に型をボルト止めする方法や、ベース体に設けたダイクランプで型の縁部を掛止する方法がある。

特許文献1の図8及び段落0023には、型ベース部材の型保持部位と交換用雌型とにねじ孔を形成しておき、該ねじ孔にねじを螺合させて型保持部位に対して交換用雌型を固定することが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−144828号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、ベース体に型をボルト止めする作業には多くの手間がかかる。

また、型固定にダイクランプを用いる場合、クランプの位置に合わせた大きさの型を用意する必要がある。

【0005】

以上を鑑み、本発明は、熱成形用の型をベース体に固定し易くすることを目的としている。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明は、樹脂成形材料を熱成形するための型をベース体に固定する型固定装置であって、

前記型は、前記ベース体に固定されるときに該ベース体と接触する型側接触面を有し、

前記ベース体は、前記型を固定するときに該型と接触するベース側接触面を有し、

本型固定装置は、前記ベース側接触面に負圧を作用させて該ベース側接触面に前記型側接触面を密着させる負圧供給手段を備え、前記ベース側接触面に負圧が作用した状態で前記ベース体に前記型が固定されることを特徴とする。

【0007】

また、本発明は、ベース体に固定された型を用いて樹脂成形材料を熱成形する熱成形装置であって、

前記型は、前記ベース体に固定されるときに該ベース体と接触する型側接触面を有し、

前記ベース体は、前記型を固定するときに該型と接触するベース側接触面を有し、

本熱成形装置は、前記ベース側接触面に負圧を作用させて該ベース側接触面に前記型側接触面を密着させる負圧供給手段を備え、前記ベース側接触面に負圧が作用した状態で前記ベース体に前記型が固定されることを特徴とする。

【0008】

さらに、本発明は、樹脂成形材料を熱成形するための型をベース体に固定する型固定方法であって、

前記ベース体に固定されるときに該ベース体と接触する型側接触面を前記型に設け、

前記型を固定するときに該型と接触するベース側接触面を前記ベース体に設け、

前記ベース側接触面に負圧を作用させて該ベース側接触面に前記型側接触面を密着させることにより前記ベース体に前記型を固定することを特徴とする。

【0009】

すなわち、上記負圧供給手段によりベース側接触面に負圧が作用すると、該ベース側接触面に型側接触面が密着し、熱成形用の型がベース体に固定される。従って、ベース体への型の固定が容易になる。

【0010】

ここで、上記負圧は、大気圧よりも低いエア圧(絶対圧)であればよく、いわゆる真空圧のみならず、いわゆる減圧のエア圧でもよい。

【発明の効果】

【0011】

請求項1、請求項8、請求項9に係る発明によれば、熱成形用の型をベース体に固定し易くすることが可能な型固定装置、熱成形装置、及び、型固定方法を提供することができる。

請求項2に係る発明では、型固定装置専用の負圧源を不要にすることができる。

請求項3に係る発明では、型固定装置専用の負圧源を不要にする好適な構成を提供することができる。

請求項4に係る発明では、型固定装置を用いて熱成形を行うのに好適な構成を提供することができる。

請求項5、請求項6に係る発明では、型の大きさの自由度を向上させることができる。

請求項7に係る発明では、簡易な構造でベース側接触面に対する型側接触面の位置を決めることができる。

請求項10に係る発明では、熱成形用の型をベース体に固定し易くする好適な構成を提供することができる。

【図面の簡単な説明】

【0012】

【図1】熱成形装置1の外観を例示する斜視図である。

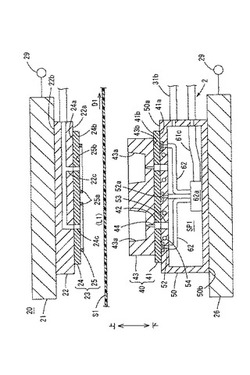

【図2】熱成形装置1の要部を例示する垂直断面図である。

【図3】型40の例を上から見て示す平面図である。

【図4】型40の例を斜め上から見て示す分解斜視図である。

【図5】型40の例を斜め下から見て示す分解斜視図である。

【図6】ベース体50の外観を例示する斜視図である。

【図7】(a)はシール部材58を外したベース体50の要部を例示する垂直断面図、(b)はシール部材58を取り付けたベース体50の要部を例示する垂直断面図、(c)は型40を密着させたベース体50の要部を例示する垂直断面図である。

【図8】エア回路を例示する図である。

【図9】熱成形装置1の電気回路構成の概略を例示するブロック図である。

【図10】制御盤80が行う製造処理を例示するフローチャートである。

【図11】シートを熱成形した様子を例示する垂直断面図である。

【図12】熱成形後に上型23と下型40とが離間した様子を例示する垂直断面図である。

【図13】第一の閉塞手段70を用いた変形例に係る熱成形装置の要部を示す分解斜視図である。

【図14】第一の閉塞手段70を用いた変形例に係る熱成形装置の要部を示す斜視図である。

【図15】第二の閉塞手段68を用いた変形例に係る熱成形装置のエア回路を示す図である。

【図16】第二の閉塞手段68を用いた変形例に係る熱成形装置の電気回路構成の概略を示すブロック図である。

【図17】第二の閉塞手段68を用いた変形例に係る制御盤80が行う製造処理を例示するフローチャートである。

【図18】位置決め部56を用いた変形例に係る熱成形装置の要部を示す分解斜視図である。

【図19】エア圧検出センサ67を用いた変形例に係る熱成形装置の電気回路構成の概略を示すブロック図である。

【図20】成形用エア通路53にエア配管を接続した変形例に係る熱成形装置の要部を示す垂直断面図である。

【図21】クランプ型23を負圧により吸着した変形例に係る熱成形装置の要部を示す垂直断面図である。

【図22】上型とされた型40をベース体50に固定する変形例に係る熱成形装置の要部を示す垂直断面図である。

【図23】型固定装置専用の負圧源65を用いた変形例に係る熱成形装置のエア回路を示す図である。

【図24】型プレートと取付型とに分離されない型40をベース体50に固定する変形例に係る熱成形装置の要部を示す垂直断面図である。

【発明を実施するための形態】

【0013】

(1)熱成形装置の説明:

図1に例示する本実施形態の熱成形装置1は、シート搬送装置10、予備加熱装置18、成形手段20、を備える。シート搬送装置10は、シート供給手段12とクランプ搬送手段14を有し、所定の成形位置L1を通る所定の搬送方向D1へ熱成形可能な連続シート(樹脂成形材料)S1を搬送する。シート供給手段12は、ロール状に巻かれたシートS1を連続した状態で搬送方向D1へ送り出す。クランプ搬送手段14は、制御盤80の制御に従って、熱成形後のシートS1における幅方向D2の縁部をクランプ(把持)して搬送方向D1へ移動させることにより、シートS1を搬送方向D1へ間欠的に搬送する。予備加熱装置18は、成形位置L1まで搬送されるシートS1を輻射加熱等により予備加熱して軟化させる。成形手段20は、軟化したシートS1が成形位置L1まで搬送されて停止したときに該シートS1を熱成形する。

【0014】

以上の熱成形装置1に、図2以降で示す型固定装置2が設けられている。この型固定装置2は、樹脂成形材料S1を熱成形するための型40をベース体50に固定する。

なお、図2において、左から右へ向かう方向が所定の搬送方向D1であり、左側がシートS1の上流側、右側がシートS1の下流側である。

【0015】

型固定装置2の基本部分は、成形型40、ベース体50、負圧供給手段60、からなる。

成形型40は、本発明にいう型であり、図2,5に示すような型側接触面41aを有している。この型側接触面41aは、ベース体50に型40が固定されるときにベース体50と接触する。このベース体50は、図2,6に示すようなベース側接触面50aを有している。このベース側接触面50aは、ベース体50に型40を固定するときに型40と接触する。図6に示すベース側接触面50aには、型側接触面41aの接触位置を二点鎖線で示している。負圧供給手段60は、型側接触面41aと接触したベース側接触面50aに負圧を作用させてベース側接触面50aに型側接触面41aを密着させる。これにより、ベース側接触面50aに負圧が作用した状態でベース体50に型40が固定される。従って、ベース体50への型40の固定が容易になる。

【0016】

シートS1を構成する樹脂成形材料は、熱成形可能な材料であればよく、熱可塑性樹脂等の樹脂のみからなるシートでも、樹脂に充てん材等の添加剤が添加された材質からなるシートでもよく、単層シートでも、異なる材質をラミネートした積層シートでもよい。シートS1の素材には、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ABS樹脂、ポリエチレンテレフタレート、ポリカーボネート、等を利用可能である。差圧成形の場合、シートS1は、シート状ないしフィルム状になっていればよく、1〜2mm程度、0.25〜1mm程度、等、様々な厚みとすることが可能であり、0.25mm程度以下のフィルムでもよい。本型固定装置2は、当該程度の厚みのシートを差圧成形するための小型の型を固定するのに好適である。プレス成形の場合、樹脂成形材料は塊状等でもよい。

樹脂成形材料の熱成形には、差圧成形やプレス成形が含まれる。差圧成形には、真空成形や圧空成形や真空圧空成形が含まれる。本型固定装置2は、熱成形時に型へ加わる圧力の比較的低い差圧成形装置に設けると好適である。

【0017】

本実施形態の型側接触面41a及びベース側接触面50aは、平面とされている。むろん、吸着可能であれば、型側接触面及びベース側接触面は、曲面、屈曲面、等とされてもよい。

ベース側接触面50aに作用させる負圧は、本実施形態では真空圧に近いエア圧(空気圧)としている。むろん、大気圧(約0.1MPa)よりも低いエア圧(絶対圧)であれば、いわゆる減圧のエア圧でもよい。

【0018】

本実施形態の成形手段20は、上記成形型40及び上記ベース体50とともに、テーブル21,26、クランプベース体22、クランプ型23、テーブル駆動装置29、熱成形装置用負圧供給手段30、を有している。

図2に示すように、上テーブル21は、シートS1よりも上側で上下方向へ移動可能とされている。下テーブル26は、シートS1よりも下側で上下方向へ移動可能とされている。

【0019】

クランプベース体22は、被取付面22bが上テーブル21の下面にボルト等で取り付けられ、上テーブル21に固定されている。クランプベース体22は、クランプ型23を固定するときにクランプ型23と接触するクランプベース側接触面22aを下側に有している。さらに、クランプベース体22には、シートS1の上側にエア(空気)を供給するための成形用エア通路22cが内部に形成されている。

クランプ型23は、樹脂成形材料S1を熱成形するための金型(上型)とされ、クランプ型プレート24とクランプ取付型25とを有している。クランプ型プレート24は、クランプ型側接触面24aがクランプベース体のクランプベース側接触面22aにボルト等で取り付けられ、クランプベース体22に固定されている。クランプ型プレート24は、クランプ取付型25の取付面24bを下側に有している。さらに、クランプ型プレート24には、クランプベース体の成形用エア通路22cに繋がる成形用エア通路24cが内部に形成されている。クランプ取付型25は、被取付面25bがクランプ型プレートの取付面24bにボルト等で取り付けられ、クランプ型プレート24に固定されている。クランプ取付型25は、キャビティ毎(同時に熱成形される熱成形品毎)に分割されて設けられてもよい。

【0020】

テーブル駆動装置29は、制御盤80の制御に従って、テーブル21,26を上下方向に往復駆動する。本実施形態のテーブル駆動装置29は、熱成形時に上テーブル21を下降させるとともに下テーブル26を上昇させて型23,40を近接させ、離型時に上テーブル21を上昇させるとともに下テーブル26を下降させて型23,40を離間させる。むろん、テーブル駆動装置は、上テーブル21のみを上下に駆動してもよいし、下テーブル26のみを上下に駆動してもよい。テーブル駆動装置29には、リンク機構、クランク機構、シリンダを用いた機構、等を用いることができる。

【0021】

熱成形装置用負圧供給手段30は、樹脂成形材料S1を成形するための負圧を供給する。ここで、熱成形装置用負圧供給手段の成形には、樹脂成形材料の熱成形の他、樹脂成形材料の予備成形等も含まれる。

【0022】

本実施形態の熱成形装置用負圧供給手段30は、図2,8に示すように、型固定装置の負圧供給手段60と共通の真空ポンプ64及び真空タンク(負圧源)65とともに、エア流路31a〜31d、バルブ32a,32c、電磁弁33a,33c、を有し、シートS1を成形型40の成形面(材料接触面)43aに密接させるための負圧を供給する。図8では真空成形機のエア回路の例が示されているが、クランプベース体の成形用エア通路22cに圧空を供給するエア流路を設けると真空圧空成形機のエア回路を構成することができる。図8の例では、真空タンク65からの分岐部30aと成形負圧供給用バルブ32aとがエア流路31aで接続され、該バルブ32aとベース体50とがエア流路31bで接続され、離型エア供給部と離型エア供給用バルブ32cとがエア流路31cで接続され、該バルブ32cと成形負圧供給用バルブ32aとがエア流路31dで接続されている。成形負圧供給用バルブ32aは、成形負圧供給用電磁弁33aがオンになるとエア流路31a,31bを流通させて負圧をベース体50に供給し、成形負圧供給用電磁弁33aがオフになるとエア流路31a,31bを遮断してエア流路31b,31dを流通させる。離型エア供給用バルブ32cは、離型エア供給用電磁弁33cがオンになるとエア流路31c,31dを流通させて離型エアを供給可能とし、離型エア供給用電磁弁33cがオフになるとエア流路31c,31dを遮断する。

【0023】

以上より、成形負圧供給用バルブ32aが開いて離型エア供給用電磁弁33cが閉じているとき、真空タンク65からの負圧は、分岐部30aからエア流路31a、成形負圧供給用バルブ32a、エア流路31b、ベース体の閉空間SP1、成形用エア通路53,42,44を経て、各成形面43aに作用する。

【0024】

本実施形態の成形型40は、樹脂成形材料S1を熱成形するための金型(下型)とされ、樹脂成形材料S1に接触する成形面43aを上側に有し、この成形面43aとは反対側に型側接触面41aを有している。図2〜5に示すように、成形型40は、型プレート41と取付型43とを有している。図4に示す取付面41bには、取付型43の取り付け位置を二点鎖線で示している。型プレート41は、型側接触面41aを下側に有する平板状に形成され、ベース体のベース側接触面50a上に載置されてベース体50に固定される。型プレート41は、取付型43の取付面41bを上側に有している。さらに、型プレート41には、ベース体50の成形用エア通路53に繋がる成形用エア通路42が内部に形成されている。取付型43は、成形面43aを有するとともに、型プレート41における型側接触面41aとは反対側の取付面41bに被取付面43bがボルト等で取り付けられ、型プレート41に固定されている。取付型43は、キャビティ毎(同時に熱成形される熱成形品毎)に分割されて設けられてもよい。取付型43は、型プレートの成形用エア通路42と成形面43aとを繋ぐ成形用エア通路44が内部に形成されている。図2,5では成形用エア通路44が簡略化されて示されているが、通常、より多くの成形用エア通路44が配置される。

【0025】

本実施形態のベース体50は、図2,6,7に示すように、被取付面50bが下テーブル26の上面にボルト等で取り付けられ、下テーブル26に固定されている。ベース体50は、成形型40を固定するときに成形型40と接触するベース側接触面50aを上側に有している。さらに、ベース体50は、凹部51、エア通路52、成形用エア通路53、冷却液通路54、シール部材58、を有し、閉空間SP1を形成するボックス状とされている。

【0026】

凹部51は、ベース側接触面50aに複数形成されている。各凹部51は、ベース側接触面50aから円柱状に凹んでいる。エア通路52は、ベース体50の上面部分の内部に複数形成されている。各エア通路52は、各凹部51に繋がり、吸引孔52aを形成している。成形用エア通路53は、シートS1の下側からエアを吸引するためのエア通路であり、ベース体50の上面部分の内部に形成され、閉空間SP1と型プレートの成形用エア通路42とに繋がっておる。冷却液通路54は、ベース体50の上面部分の内部に形成され、冷却ポンプ78からの冷却液が循環するようにされている。冷却液には、冷却水、冷却された油、等を用いることができる。シール部材58は、ベース側接触面50aに複数設けられる。各シール部材58は、各凹部51に挿入される。シール部材58は、吸引孔52aを空けて凹部51に入り、ベース側接触面50aに負圧が作用したときに型側接触面41aを密着させることができればよく、容易に密着させる観点からリップパッキンが好ましいものの、Oリング等でもよい。リップパッキンは、リップを有する成形パッキンであり、カップパッキン、フランジパッキン、Vパッキン、Uパッキン、等が含まれる。密着を確実にする観点から、シール部材58は、凹部51の深さよりも若干厚み(上下方向の長さ)があるのが好ましい。

【0027】

なお、テーブル21,26やベース体22,50や型23,40の主要部分には、金属等の材料を用いることができる。

【0028】

本実施形態の負圧供給手段60は、図8に示すように、熱成形装置用負圧供給手段30から供給される負圧をベース側接触面50aに作用させて該ベース側接触面50aに型側接触面41aを密着させる。これにより、型固定装置専用の負圧源を不要にすることができる。

【0029】

負圧供給手段60は、熱成形装置用負圧供給手段30からベース側接触面50aまでのエアの流路61,62に熱成形装置用負圧供給手段30からベース側接触面50a側へのエアの流入を阻止する向きとした逆止弁63が設けられている。逆止弁は、一方向だけに流体の流れを許し、反対方向には流れを阻止するバルブであり、逆止め弁等とも呼ばれる。

熱成形のために負圧を供給すると、熱成形用のエア流路31aにおける負圧のエア圧が上がることがある。本実施形態の逆止弁63は、熱成形用のエア流路31aにおける負圧のエア圧が上がっても、エア流路31aから型40の吸着用のエア流路61b,61c,62へエアが流入することを阻止する。従って、ベース側接触面50aに作用する負圧の上昇が抑止される。このように、熱成形装置用負圧供給手段30と逆止弁63との組み合わせは、型固定装置専用の負圧源を不要にする好適な構成となる。

【0030】

本実施形態の負圧供給手段60は、図2,6,8に示すように、熱成形装置用負圧供給手段30と共通の真空ポンプ64及び真空タンク(負圧源)65とともに、エア流路61,62、逆止弁63、圧力スイッチ66(熱成形停止手段の一部)、型吸着用電磁弁61h、型吸着開放用電磁弁61i、を有し、ベース体のエア通路52に接続されて該エア通路52に負圧を供給する。図2,8の例では、共通流路61の途中に逆止弁63が設けられ、真空タンク65からの分岐部30aと逆止弁63とがエア流路61aで接続され、逆止弁63と型吸着用電磁弁61hとがエア流路61bで接続され、型吸着用電磁弁61hとマニホールド(分岐部)62aとがエア流路61cで接続され、マニホールド62aとベース体の各エア通路52とが個別流路62で接続されている。圧力スイッチ66は、ベース側接触面50aに作用する負圧に対応したエア圧Pb(絶対圧)が設定圧Pt(Ptは0よりも大きく大気圧Patよりも小さい絶対圧)よりも下がったり上がったりすると、オンオフの状態が切り替わり、状態に応じた検知信号を制御盤80へ出力する。ここで、エア圧Pb、設定圧Pt、及び、大気圧Patは、MPa単位等で表される。設定圧Ptは、例えば、0.01〜0.05MPa程度とすることができる。

【0031】

以上より、真空タンク65からの負圧(例えばいわゆる真空圧)は、分岐部30aからエア流路61a、逆止弁63、エア流路61b、型吸着用電磁弁61h、エア流路61c、マニホールド62a、個別流路62、ベース体の各エア通路52を経て、各吸引孔52aからベース側接触面50aに作用する。ベース側接触面50aに作用させる負圧は、型側接触面41aを吸着させる負圧であればよく、絶対圧で、例えば、0.05MPa以下、0.04MPa以下、0.03MPa以下、0.02MPa以下、0.01MPa以下、とされる。

【0032】

図7は、凹部51にシール部材58を入れてベース体50に型40を固定する様子を示している。シール部材58には、凹部51の深さよりも若干厚みのあるリング状パッキンが用いられている。まず、図7(a)に示すように空とされた凹部51にシール部材58を挿入する。すると、図7(b)に示すように、吸引孔52aが開放された状態でシール部材58がベース側接触面50aよりも若干上へ出た状態となる。そして、図7(c)に示すようにベース側接触面50a上に型40を載置して負圧供給手段60により吸引孔52aに負圧を供給すると、ベース側接触面50aに型側接触面41aが密着し、ベース体50に型40が固定される。

【0033】

図9は、制御盤80を中心とした熱成形装置1の電気回路構成を示している。制御盤80には、シート搬送装置10、テーブル駆動装置29、各種電磁弁33a〜33c、圧力スイッチ66、図示を省略した電磁弁61h,61i、等が電気的に接続されている。クランプ型の成形用エア通路24cに圧空を供給する場合には成形圧空供給用電磁弁33bの動作を制御するが、熱成形装置1を単に真空成形機として用いる場合には成形圧空供給用電磁弁33bが無くてもよい。制御盤80は、該制御盤全体の動作を制御する中央制御回路81、シート搬送装置10の動作を制御するシート搬送制御部82a、テーブル21,26の動作を制御するテーブル駆動制御部82b、電磁弁33a〜33cの動作を制御する制御部82c〜82e、圧力スイッチ66から信号を入力するI/O回路(入出力回路)82f、電磁弁61h,61iの動作を制御する制御部(図示省略)、警報出力部83、情報出力部84、操作部85、等を備えている。

【0034】

中央制御回路81は、内部のバスに、CPU(Central Processing Unit)81a、半導体メモリ81b,81c、タイマ回路81d、不揮発性メモリ81e、等が接続された回路とされている。CPU81aは、ROM(Read Only Memory)81bや不揮発性メモリ81eに記録された制御プログラムに基づいてRAM(Random Access Memory)81cをワークエリアとして利用しながら熱成形装置1の各部を制御する。

警報出力部83は、警報を外部へ出力する。警報を外部へ出力することには、ブザー音等の所定の警報音を外部へ出力すること、電球等の照明を点灯すること、印刷用紙に所定の警報内容を印刷すること、これらの組み合わせ、等が含まれる。情報出力部84は、例えばディスプレイや音声出力器やプリンタで構成され、利用者から操作入力を受け付けた各種設定の内容や熱成形装置1の運転状況を表す各種情報を表示等により出力する。操作部85は、例えば複数のボタンで構成され、利用者から操作入力を受け付ける。

【0035】

本実施形態の制御盤80は、圧力スイッチ66とともに熱成形停止手段88を構成し、ベース側接触面50aに作用する負圧に対応したエア圧Pbが設定圧Ptよりも大きいときに、熱成形装置1の熱成形を停止させた状態とする。

【0036】

(2)熱成形装置の動作、並びに、型固定装置の作用及び効果:

本実施形態の制御盤80は、図10に示すフローチャートに従って熱成形品F1を製造する処理を行う。以下、熱成形装置1の動作、並びに、型固定装置2の作用及び効果を説明する。

図10に示す製造処理は、熱成形装置1に電源が投入されたときに開始する。ベース側接触面50a上に熱成形用の型40が載置され、電源が投入されたとき、シート搬送装置10及びテーブル駆動装置29が停止、電磁弁33a〜33cがオフ、バルブ32a,32cが閉じた状態で、真空ポンプ64が動作する。すると、真空タンク65内のエア圧が真空圧に近づき、分岐部30aからエア流路61a、逆止弁63、エア流路61b、型吸着用電磁弁61h、エア流路61c、マニホールド62a、個別流路62、各エア通路52を経て、各吸引孔52aからベース側接触面50aに負圧が作用する。これにより、図7(c)で示したようにベース側接触面50aに型側接触面41aが密着し、熱成形用の型40がベース体50に固定されることになる。

【0037】

電源投入直後はベース側接触面50aへの負圧が十分でない可能性があるので、制御盤80は、まず、熱成形装置1の熱成形を停止させた状態とする(ステップS102。以下、「ステップ」の記載を省略)。例えば、制御部82a,82bでシート搬送装置10及びテーブル駆動装置29を停止させておき、制御部82c〜82eで電磁弁33a〜33cをオフにしておき、図示しない制御部で型吸着用電磁弁61hをオン(流通状態)、型吸着開放用電磁弁61iをオフ(遮断状態)にしておく。

S104では、ベース側接触面50aに作用する負圧に対応したエア圧Pbが設定圧Ptよりも大きいか否かを判断する。制御盤のI/O回路82fには、エア圧Pbが設定圧Ptよりも大きいか否かを表す検知信号が入力されている。そこで、PbがPtよりも大きいことを表す検知信号が入力された場合には条件成立と判断し、PbがPtよりも大きくないことを表す検知信号が入力された場合には条件不成立と判断すればよい。ここで、Pbが設定圧Ptよりも大きいか否かの判断には、Pb>Ptであるか否かの判断と、Pb≧Ptであるか否かの判断と、の両方が含まれる。

【0038】

条件成立時、熱成形装置1の熱成形を停止させた状態とし(S106)、警報出力部83から警報を出力して(S108)、S104に戻る。S106では、例えば、制御部82a,82bでシート搬送装置10及びテーブル駆動装置29を停止させ、制御部82c〜82eで電磁弁33a〜33cをオフにする。

以上により、ベース側接触面50aへの負圧が十分でない場合に熱成形が停止した状態とされるので、型固定装置2を用いて熱成形を行うのに好適である。

なお、上記製造処理は、熱成形の動作開始時のインターロックも兼ねている。

【0039】

一方、S104で条件成立時、負圧によりベース体50に固定された型40を用いた1ショット分の熱成形動作を各部10,29,33a〜33cにさせる(S110)。

まず、テーブル駆動制御部82bでテーブル駆動装置29にテーブル21,26を上下に離間させた状態で停止させ、シート搬送制御部82aでシート搬送装置10を駆動させて軟化シートS1を1ショット分搬送させて停止させる。この状態が、図2に示されている。

【0040】

次に、テーブル駆動装置29を駆動させてテーブル21,26を近接させてクランプ型のクランプ面(材料接触面)25aでシートS1をクランプし、成形負圧供給制御部82cで成形負圧供給用電磁弁33aをオンとして成形負圧供給用バルブ32aを開き、成形面43aに負圧を作用させる。すると、図11に示すように、成形位置L1の軟化シートS1が成形面43aに密接し、真空成形される。真空圧空成形する場合には、成形圧空供給制御部82dで成形圧空供給用電磁弁33bをオンとして図示しない成形圧空供給用バルブを開き、クランプ型23から圧空を供給すればよい。

さらに、図12に示すように、テーブル駆動装置29を駆動させてテーブル21,26を上下に離間させるとともに、成形負圧供給用電磁弁33a及び必要に応じて成形圧空供給用電磁弁33bをオフとして成形負圧供給用バルブ32a及び必要に応じて成形圧空供給用バルブを閉じ、離型エア供給制御部82eで離型エア供給用電磁弁33cをオンとして離型エア供給用バルブ32cを開く。成形位置L1のシートS1には、熱成形品F1が形成されている。

【0041】

以上の熱成形動作の間、負圧によりベース体50に型40が吸着されて固定されている。

その後、製造を終了するか否かを判断し(S112)、製造を続ける場合にはS104に戻り、製造を終了する場合には製造処理を終了する。上述した動作が繰り返し行われると、連続シートS1に熱成形品F1が連続して形成される。

【0042】

なお、製造終了時に制御盤80で型吸着用電磁弁61hをオフ(遮断状態)とし型吸着開放用電磁弁61iをオン(流通状態)とすると、エア流路61bから大気が導入され、ベース側接触面50aの負圧が開放される。従って、ベース体50から型40を容易に外すことができる。

以上説明したように、本型固定装置2は、熱成形用の型40をベース体50に固定し易くすることができる。

【0043】

なお、ベース体に設けたダイクランプで型の縁部を掛止すると、型の中央部分はベース体に密着しないことがある。ベース体に型をボルト止めする場合も、型の縁部をボルト止めするため、型の中央部分はベース体に密着しないことがある。ベース体に冷却手段を設けた冷却ベースを用いる場合、型の中央部分がベース体に密着していないと、型が円滑に冷却されないことがある。これに対し、本型固定装置2によると、型40は中央部分も含めてベース体50に密着することになるので、冷却ベースを用いる場合に型が円滑に冷却され、冷却効率が向上する。また、型の温度むらも少なくなる。このように、本型固定装置2によると、型40とベース体50との熱交換効率を向上させることができ、型の温度むらも少なくさせることができる。

また、ベース体に設けたダイクランプで型の縁部を掛止する場合には、型の縁部をダイクランプの間隔に合わせる必要がある。ベース体に型をボルト止めする場合も、ベース体に設けたボルト挿通孔の位置に型の縁部を合わせる必要がある。これに対し、本型固定装置2によると、型40はベース側接触面50aの中で負圧が作用する部位を覆えば自由に大きさを変えることができる。このように、本型固定装置2によると、型40の大きさの自由度を向上させることができる。

【0044】

(3)変形例:

本発明は、様々な変形例が考えられる。

上述した型プレートは、ベース体のベース側接触面を型側接触面に合わせておけば、曲板状、屈曲板状、等とすることができる。

上述した型には、ヒータや温度センサ等、型プレートと取付型以外の構成要素が設けられた型が含まれる。

型プレート41と取付型43とから少なくとも構成され

上述した逆止弁は、パイロット操作逆止弁等、エアの逆流阻止を解除可能な逆止弁でもよい。この場合、真空ポンプが動作している状態でベース体から型を取り外すことが可能となる。

【0045】

図13,14に示すように、凹部51の一部を閉塞するための閉塞部材(第一の閉塞手段)70を型固定装置2に設けてもよい。本変形例の型固定装置は、複数の凹部51と、該凹部51のそれぞれに繋がるエア通路52と、前記凹部51のそれぞれに挿入されたシール部材58とを有するものとする。また、負圧供給手段60は、前記エア通路52に接続されて該エア通路52に負圧を供給するものとする。

閉塞部材70は、閉塞部材側接触面70aを下側に有する平板状に形成され、複数の凹部51のうち型40の型側接触面41aで閉塞されない凹部51bを閉塞する。図13に示すベース側接触面50aには、型側接触面41aの凹部51aが含まれた接触位置を二点鎖線で示すとともに、閉塞部材側接触面70a,70aの凹部51bが含まれた接触位置を二点鎖線で示している。図13に示すように、閉塞部材70は、型40とは異なる位置のベース側接触面50a上に載置されてベース体50に固定される。閉塞部材70には、熱成形時に型40ほど圧力が加わらないので、鉄板等の金属の他、樹脂材料やエラストマー等の材料を用いることができる。

【0046】

型側接触面41aで閉塞されない凹部51bが閉塞部材70で閉塞されることにより、ベース側接触面50aよりも小さな型側接触面41aを有する型40を用いて樹脂成形材料を熱成形することができる。従って、本変形例では、型40の大きさの自由度を向上させることができる。

なお、閉塞部材も、型プレートと同様、ベース体のベース側接触面を閉塞部材側接触面に合わせておけば、曲板状、屈曲板状、等とすることができる。

また、上記閉塞部材の代わりに、各凹部51bを閉栓する栓等を第一の閉塞手段として用いてもよい。

【0047】

図15〜17に示すように、ベース体50の各エア通路52(図2参照)に接続された各個別通路62を閉塞するための個別閉塞用バルブ(第二の閉塞手段)68を型固定装置2に設けてもよい。本変形例の型固定装置も、複数の凹部51と、該凹部51のそれぞれに繋がるエア通路52と、前記凹部51のそれぞれに挿入されたシール部材58とを有するものとする。また、負圧供給手段60は、前記エア通路52のそれぞれに接続された個別流路62、及び、該個別流路62のそれぞれに負圧を供給する真空タンク(負圧源)65、とともに、複数の個別閉塞用バルブ68を有するものとする。

図15に示すように、各個別閉塞用バルブ68は、各個別流路の途中に設けられている。本変形例の個別閉塞用バルブ68は、電磁弁とされ、それぞれ図16に示すI/O回路86に接続されている。個別閉塞用バルブ68は、複数の凹部51のうち型側接触面41aで閉塞されない凹部51に繋がるエア通路52に接続された個別流路62を閉塞する。

【0048】

図17は、個別閉塞用バルブ68を用いて一部の個別流路62を閉塞するためのバルブ切替処理を示している。本処理は、図10で示した製造処理が開始された直後に開始するものとする。

制御盤80は、まず、ベース側接触面50aに対応させた画面を情報出力部84に表示する(S202)。S204では、画面上で、型側接触面41aの吸着に使用する範囲の操作入力を操作部85から受け付け、該受け付けた範囲を表す情報を中央制御回路81のRAM(81c)に記憶する。S206では、複数の個別閉塞用バルブ68の中から切り替え対象のバルブを順次設定する。例えば、N個(Nは2以上の整数)のバルブがあるとき、各バルブを1〜Nの整数に対応させるとともに、1〜Nの整数を表す変数をRAMに用意して、この変数を1からNまで順番に1つずつ変更する。S208では、切り替え対象の個別閉塞用バルブ68がS204で受け付けた範囲の中の凹部51にエア通路52を介して繋がる個別流路62を開閉するバルブであるか否かを判断する。条件成立時には切り替え対象の個別閉塞用バルブ68に通電して該バルブ68を開き(S210)、条件不成立時には切り替え対象の個別閉塞用バルブ68に通電しないで該バルブ68を閉じた状態とする(S212)。S214では、全ての個別閉塞用バルブ68を設定したか否かを判断し、未設定のバルブが残っていればS202〜S214を繰り返し、全てのバルブを設定した場合にはバルブ切替処理を終了する。

【0049】

型側接触面41aで閉塞されない凹部51に繋がるエア通路52に接続された個別流路62が個別閉塞用バルブ68で閉塞されることにより、ベース側接触面50aよりも小さな型側接触面41aを有する型40を用いて樹脂成形材料を熱成形することができる。従って、本変形例でも、型40の大きさの自由度を向上させることができる。

また、上記個別閉塞用バルブの代わりに、手動で個別流路62の開閉を切替可能なバルブを第二の閉塞手段として用いてもよい。

【0050】

図18に示すように、型プレート41の縁部を位置決めする位置決め部56をベース体50に設けてもよい。本変形例の型40は、型プレート41と取付型43とから少なくとも構成されるものとする。

位置決め部56は、ベース側接触面50aから上側(型プレート41側)へ延出して型プレート41の縁部を位置決めする。本変形例の位置決め部56は、ベース側接触面50aの四辺のうち三辺となる位置に設けられている。このようにすれば、位置決め部56の無い手前部分から型40をベース側接触面50a上に挿入して三辺で位置決めすることができるので、簡易な構造で容易に型40をベース側接触面50aの設定位置に精度良く配置することができる。むろん、ベース側接触面50a上に型40を容易に配置する観点からは位置決め部56をベース側接触面50aの二辺又は一辺のみに設けてもよいし、型40の位置精度を向上させる観点からは位置決め部56をベース側接触面50aの四辺に設けてもよい。

【0051】

なお、位置決め部は、ベース側接触面から型プレート側へ出ていれば、突起状等とされてもよい。また、ベース側接触面50aに突起状のインデックスピン(位置決め部)を複数立設する場合、型プレート41に各インデックスピンを挿入させる穴(例えば貫通穴)を形成してもよい。各穴に各インデックスピンを入れると、ベース側接触面50a上で型プレート41の縁部が位置決めされる。

【0052】

図19に示すように、エア圧検出センサ67を圧力スイッチ66(図8参照)の代わりに熱成形停止手段88の一部として共通流路61cに接続してもよい。本変形例の制御盤80も、図10で示したフローチャートに従って製造処理を行うことができる。ここで、制御盤80は、予め設定圧Pt(絶対圧)をROM81b又は不揮発性メモリ81eに格納しておき、S104において、エア圧検出センサ67からベース側接触面50aに作用する負圧に対応した現在のエア圧Pb(絶対圧)を読み込み、このエア圧Pbが設定圧Ptよりも大きいか否かを判断すればよい。これにより、ベース側接触面50aへの負圧が十分でない場合に熱成形が停止した状態とされるので、型固定装置を用いて熱成形を行うのに好適である。

【0053】

図20に示す熱成形装置のように、ベース体50の成形用エア通路53に直接エア配管(エア流路31b)を接続してもよい。すると、ベース体50をボックス構造にする必要が無くなる。

【0054】

図21に示す熱成形装置のように、ベース体50にクランプ型23を固定するようにしてもよい。本変形例では、クランプ型23が下型とされ、成形型40が上型とされている。クランプ型23は、樹脂成形材料S1に接触するクランプ面(材料接触面)25aを有する金型であり、樹脂成形材料S1を熱成形するための型であるので、本発明が適用される。すなわち、負圧供給手段60によりベース側接触面50aに負圧が作用すると、該ベース側接触面50aにクランプ型側接触面24aが密着し、熱成形用のクランプ型23がベース体50に固定される。従って、ベース体50へのクランプ型23の固定が容易になる。

【0055】

図22に示す熱成形装置のように、上型とされた型40をベース体50に固定するようにしてもよい。本変形例でも、成形型40が上型とされ、クランプ型23が下型とされている。そして、ベース体50が上テーブル21に取り付けられ、下側を向いたベース側接触面50aに上側を向いた型側接触面41aが密着するようにされている。

本変形例のベース体50は、ベース側接触面50aの縁部から型プレート41における型側接触面41aとは反対側の下面に回り込んで型プレート41の縁部を掛止する掛止部57が形成されている。これにより、ベース側接触面50aの向きに関わらず型側接触面41aを負圧により密着させてベース体50に型40を固定することができる。

【0056】

以上のことから、成形型とクランプ型との位置関係を自由に設定することができる。また、シートの搬送方向やテーブルの移動方向も自由に設定することができる。例えば、シートを鉛直方向に搬送する場合には、成形型とクランプ型とを同じ高さに配置して水平方向に往復移動させてもよい。

【0057】

図23に示すように、型固定装置2専用の負圧源を用いてベース体50に型40を固定してもよい。本変形例の熱成形装置用負圧供給手段30は、専用の真空ポンプ34及び真空タンク(負圧源)35を有し、該真空タンク35からの負圧を成形面43aに供給可能とされている。一方、型固定装置の負圧供給手段60は、専用の真空ポンプ64及び真空タンク(負圧源)65を有し、逆止弁を削減し、真空タンク65とマニホールド62aとが共通流路61で接続されている。熱成形用のエア回路と型固定用のエア回路とが別々とされているので、逆止弁が不要となる等、エア回路の設計の自由度が向上する。図23に示す熱成形用のエア回路は真空成形用のエア回路であるが、真空経路の無い圧空成形用のエア回路と型固定用のエア回路とを組み合わせて型固定装置2を有する圧空成形装置を容易に構成することができる。むろん、プレス成形装置であっても容易に構成することができる。むろん、本型固定装置は、熱成形時に型へ加わる圧力の比較的低い圧空成形装置や真空成形装置や真空圧空成形装置に設けると好適である。

【0058】

図24に示す熱成形装置のように、型プレートと取付型とに分離されない単一の部材とされた型40をベース体50に固定してもよい。この場合も、負圧供給手段60によりベース側接触面50aに負圧が作用すると、該ベース側接触面50aに型側接触面41aが密着し、熱成形用の型40がベース体50に固定される。従って、ベース体50への型40の固定が容易になる。むろん、図24に示すように、クランプ型23も、型プレートと取付型とに分離されない単一の部材とされてもよい。

【0059】

すなわち、従属請求項に係る構成要件を有しておらず独立請求項に係る構成要件のみからなる装置や方法でも、上述した基本的な作用、効果が得られる。

以上説明したように、本発明によると、種々の態様により、熱成形用の型をベース体に固定し易くすることが可能な型固定装置、熱成形装置、及び、型固定方法を提供することができる。

【0060】

また、本発明は、上述した実施形態や変形例に限られず、上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成、公知技術並びに上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成、等も含まれる。

【符号の説明】

【0061】

1…熱成形装置、2…型固定装置、

20…成形手段、21,26…テーブル、

22…ベース体、22a…ベース側接触面、22b…被取付面、22c…成形用エア通路、

23…クランプ型、

24…クランプ型プレート、

24a…クランプ型側接触面、24b…取付面、24c…成形用エア通路、

25…クランプ取付型、25a…クランプ面(材料接触面)、25b…被取付面、

30…熱成形装置用負圧供給手段、30a…分岐部、31a〜31d…エア流路、

32a…成形負圧供給用バルブ、32c…離型エア供給用バルブ、

33a…成形負圧供給用電磁弁、33c…離型エア供給用電磁弁、

34…真空ポンプ、35…真空タンク(負圧源)、

40…成形型、

41…型プレート、41a…型側接触面、41b…取付面、42…成形用エア通路、

43…取付型、

43a…成形面(材料接触面)、43b…被取付面、44…成形用エア通路、

50…ベース体、50a…ベース側接触面、50b…被取付面、

51,51a,51b…凹部、52…エア通路、52a…吸引孔、

53…成形用エア通路、54…冷却液通路、56…位置決め部、57…掛止部、

58…シール部材、

60…負圧供給手段、

61,61a,61b,61c…共通流路、

61h…型吸着用電磁弁、61i…型吸着開放用電磁弁、

62…個別流路、62a…マニホールド(分岐部)、

63…逆止弁、64…真空ポンプ、65…真空タンク(負圧源)、

66…圧力スイッチ(熱成形停止手段の一部)、

67…エア圧検出センサ(熱成形停止手段の一部)、

68…個別電磁弁とされた個別閉塞用バルブ(第二の閉塞手段)、

70…閉塞部材(第一の閉塞手段)、70a…閉塞部材側接触面、

80…制御盤(熱成形停止手段の一部)、

88…熱成形停止手段、

D1…搬送方向、D2…シートの幅方向、

F1…熱成形品、L1…成形位置、S1…シート(樹脂成形材料)、SP1…閉空間。

【技術分野】

【0001】

本発明は、熱成形用の型をベース体に固定する技術に関する。

【背景技術】

【0002】

熱成形装置の型は、ベース体に固定されて使用される。型の固定方法には、ボルトを用いてベース体に型をボルト止めする方法や、ベース体に設けたダイクランプで型の縁部を掛止する方法がある。

特許文献1の図8及び段落0023には、型ベース部材の型保持部位と交換用雌型とにねじ孔を形成しておき、該ねじ孔にねじを螺合させて型保持部位に対して交換用雌型を固定することが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−144828号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、ベース体に型をボルト止めする作業には多くの手間がかかる。

また、型固定にダイクランプを用いる場合、クランプの位置に合わせた大きさの型を用意する必要がある。

【0005】

以上を鑑み、本発明は、熱成形用の型をベース体に固定し易くすることを目的としている。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明は、樹脂成形材料を熱成形するための型をベース体に固定する型固定装置であって、

前記型は、前記ベース体に固定されるときに該ベース体と接触する型側接触面を有し、

前記ベース体は、前記型を固定するときに該型と接触するベース側接触面を有し、

本型固定装置は、前記ベース側接触面に負圧を作用させて該ベース側接触面に前記型側接触面を密着させる負圧供給手段を備え、前記ベース側接触面に負圧が作用した状態で前記ベース体に前記型が固定されることを特徴とする。

【0007】

また、本発明は、ベース体に固定された型を用いて樹脂成形材料を熱成形する熱成形装置であって、

前記型は、前記ベース体に固定されるときに該ベース体と接触する型側接触面を有し、

前記ベース体は、前記型を固定するときに該型と接触するベース側接触面を有し、

本熱成形装置は、前記ベース側接触面に負圧を作用させて該ベース側接触面に前記型側接触面を密着させる負圧供給手段を備え、前記ベース側接触面に負圧が作用した状態で前記ベース体に前記型が固定されることを特徴とする。

【0008】

さらに、本発明は、樹脂成形材料を熱成形するための型をベース体に固定する型固定方法であって、

前記ベース体に固定されるときに該ベース体と接触する型側接触面を前記型に設け、

前記型を固定するときに該型と接触するベース側接触面を前記ベース体に設け、

前記ベース側接触面に負圧を作用させて該ベース側接触面に前記型側接触面を密着させることにより前記ベース体に前記型を固定することを特徴とする。

【0009】

すなわち、上記負圧供給手段によりベース側接触面に負圧が作用すると、該ベース側接触面に型側接触面が密着し、熱成形用の型がベース体に固定される。従って、ベース体への型の固定が容易になる。

【0010】

ここで、上記負圧は、大気圧よりも低いエア圧(絶対圧)であればよく、いわゆる真空圧のみならず、いわゆる減圧のエア圧でもよい。

【発明の効果】

【0011】

請求項1、請求項8、請求項9に係る発明によれば、熱成形用の型をベース体に固定し易くすることが可能な型固定装置、熱成形装置、及び、型固定方法を提供することができる。

請求項2に係る発明では、型固定装置専用の負圧源を不要にすることができる。

請求項3に係る発明では、型固定装置専用の負圧源を不要にする好適な構成を提供することができる。

請求項4に係る発明では、型固定装置を用いて熱成形を行うのに好適な構成を提供することができる。

請求項5、請求項6に係る発明では、型の大きさの自由度を向上させることができる。

請求項7に係る発明では、簡易な構造でベース側接触面に対する型側接触面の位置を決めることができる。

請求項10に係る発明では、熱成形用の型をベース体に固定し易くする好適な構成を提供することができる。

【図面の簡単な説明】

【0012】

【図1】熱成形装置1の外観を例示する斜視図である。

【図2】熱成形装置1の要部を例示する垂直断面図である。

【図3】型40の例を上から見て示す平面図である。

【図4】型40の例を斜め上から見て示す分解斜視図である。

【図5】型40の例を斜め下から見て示す分解斜視図である。

【図6】ベース体50の外観を例示する斜視図である。

【図7】(a)はシール部材58を外したベース体50の要部を例示する垂直断面図、(b)はシール部材58を取り付けたベース体50の要部を例示する垂直断面図、(c)は型40を密着させたベース体50の要部を例示する垂直断面図である。

【図8】エア回路を例示する図である。

【図9】熱成形装置1の電気回路構成の概略を例示するブロック図である。

【図10】制御盤80が行う製造処理を例示するフローチャートである。

【図11】シートを熱成形した様子を例示する垂直断面図である。

【図12】熱成形後に上型23と下型40とが離間した様子を例示する垂直断面図である。

【図13】第一の閉塞手段70を用いた変形例に係る熱成形装置の要部を示す分解斜視図である。

【図14】第一の閉塞手段70を用いた変形例に係る熱成形装置の要部を示す斜視図である。

【図15】第二の閉塞手段68を用いた変形例に係る熱成形装置のエア回路を示す図である。

【図16】第二の閉塞手段68を用いた変形例に係る熱成形装置の電気回路構成の概略を示すブロック図である。

【図17】第二の閉塞手段68を用いた変形例に係る制御盤80が行う製造処理を例示するフローチャートである。

【図18】位置決め部56を用いた変形例に係る熱成形装置の要部を示す分解斜視図である。

【図19】エア圧検出センサ67を用いた変形例に係る熱成形装置の電気回路構成の概略を示すブロック図である。

【図20】成形用エア通路53にエア配管を接続した変形例に係る熱成形装置の要部を示す垂直断面図である。

【図21】クランプ型23を負圧により吸着した変形例に係る熱成形装置の要部を示す垂直断面図である。

【図22】上型とされた型40をベース体50に固定する変形例に係る熱成形装置の要部を示す垂直断面図である。

【図23】型固定装置専用の負圧源65を用いた変形例に係る熱成形装置のエア回路を示す図である。

【図24】型プレートと取付型とに分離されない型40をベース体50に固定する変形例に係る熱成形装置の要部を示す垂直断面図である。

【発明を実施するための形態】

【0013】

(1)熱成形装置の説明:

図1に例示する本実施形態の熱成形装置1は、シート搬送装置10、予備加熱装置18、成形手段20、を備える。シート搬送装置10は、シート供給手段12とクランプ搬送手段14を有し、所定の成形位置L1を通る所定の搬送方向D1へ熱成形可能な連続シート(樹脂成形材料)S1を搬送する。シート供給手段12は、ロール状に巻かれたシートS1を連続した状態で搬送方向D1へ送り出す。クランプ搬送手段14は、制御盤80の制御に従って、熱成形後のシートS1における幅方向D2の縁部をクランプ(把持)して搬送方向D1へ移動させることにより、シートS1を搬送方向D1へ間欠的に搬送する。予備加熱装置18は、成形位置L1まで搬送されるシートS1を輻射加熱等により予備加熱して軟化させる。成形手段20は、軟化したシートS1が成形位置L1まで搬送されて停止したときに該シートS1を熱成形する。

【0014】

以上の熱成形装置1に、図2以降で示す型固定装置2が設けられている。この型固定装置2は、樹脂成形材料S1を熱成形するための型40をベース体50に固定する。

なお、図2において、左から右へ向かう方向が所定の搬送方向D1であり、左側がシートS1の上流側、右側がシートS1の下流側である。

【0015】

型固定装置2の基本部分は、成形型40、ベース体50、負圧供給手段60、からなる。

成形型40は、本発明にいう型であり、図2,5に示すような型側接触面41aを有している。この型側接触面41aは、ベース体50に型40が固定されるときにベース体50と接触する。このベース体50は、図2,6に示すようなベース側接触面50aを有している。このベース側接触面50aは、ベース体50に型40を固定するときに型40と接触する。図6に示すベース側接触面50aには、型側接触面41aの接触位置を二点鎖線で示している。負圧供給手段60は、型側接触面41aと接触したベース側接触面50aに負圧を作用させてベース側接触面50aに型側接触面41aを密着させる。これにより、ベース側接触面50aに負圧が作用した状態でベース体50に型40が固定される。従って、ベース体50への型40の固定が容易になる。

【0016】

シートS1を構成する樹脂成形材料は、熱成形可能な材料であればよく、熱可塑性樹脂等の樹脂のみからなるシートでも、樹脂に充てん材等の添加剤が添加された材質からなるシートでもよく、単層シートでも、異なる材質をラミネートした積層シートでもよい。シートS1の素材には、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ABS樹脂、ポリエチレンテレフタレート、ポリカーボネート、等を利用可能である。差圧成形の場合、シートS1は、シート状ないしフィルム状になっていればよく、1〜2mm程度、0.25〜1mm程度、等、様々な厚みとすることが可能であり、0.25mm程度以下のフィルムでもよい。本型固定装置2は、当該程度の厚みのシートを差圧成形するための小型の型を固定するのに好適である。プレス成形の場合、樹脂成形材料は塊状等でもよい。

樹脂成形材料の熱成形には、差圧成形やプレス成形が含まれる。差圧成形には、真空成形や圧空成形や真空圧空成形が含まれる。本型固定装置2は、熱成形時に型へ加わる圧力の比較的低い差圧成形装置に設けると好適である。

【0017】

本実施形態の型側接触面41a及びベース側接触面50aは、平面とされている。むろん、吸着可能であれば、型側接触面及びベース側接触面は、曲面、屈曲面、等とされてもよい。

ベース側接触面50aに作用させる負圧は、本実施形態では真空圧に近いエア圧(空気圧)としている。むろん、大気圧(約0.1MPa)よりも低いエア圧(絶対圧)であれば、いわゆる減圧のエア圧でもよい。

【0018】

本実施形態の成形手段20は、上記成形型40及び上記ベース体50とともに、テーブル21,26、クランプベース体22、クランプ型23、テーブル駆動装置29、熱成形装置用負圧供給手段30、を有している。

図2に示すように、上テーブル21は、シートS1よりも上側で上下方向へ移動可能とされている。下テーブル26は、シートS1よりも下側で上下方向へ移動可能とされている。

【0019】

クランプベース体22は、被取付面22bが上テーブル21の下面にボルト等で取り付けられ、上テーブル21に固定されている。クランプベース体22は、クランプ型23を固定するときにクランプ型23と接触するクランプベース側接触面22aを下側に有している。さらに、クランプベース体22には、シートS1の上側にエア(空気)を供給するための成形用エア通路22cが内部に形成されている。

クランプ型23は、樹脂成形材料S1を熱成形するための金型(上型)とされ、クランプ型プレート24とクランプ取付型25とを有している。クランプ型プレート24は、クランプ型側接触面24aがクランプベース体のクランプベース側接触面22aにボルト等で取り付けられ、クランプベース体22に固定されている。クランプ型プレート24は、クランプ取付型25の取付面24bを下側に有している。さらに、クランプ型プレート24には、クランプベース体の成形用エア通路22cに繋がる成形用エア通路24cが内部に形成されている。クランプ取付型25は、被取付面25bがクランプ型プレートの取付面24bにボルト等で取り付けられ、クランプ型プレート24に固定されている。クランプ取付型25は、キャビティ毎(同時に熱成形される熱成形品毎)に分割されて設けられてもよい。

【0020】

テーブル駆動装置29は、制御盤80の制御に従って、テーブル21,26を上下方向に往復駆動する。本実施形態のテーブル駆動装置29は、熱成形時に上テーブル21を下降させるとともに下テーブル26を上昇させて型23,40を近接させ、離型時に上テーブル21を上昇させるとともに下テーブル26を下降させて型23,40を離間させる。むろん、テーブル駆動装置は、上テーブル21のみを上下に駆動してもよいし、下テーブル26のみを上下に駆動してもよい。テーブル駆動装置29には、リンク機構、クランク機構、シリンダを用いた機構、等を用いることができる。

【0021】

熱成形装置用負圧供給手段30は、樹脂成形材料S1を成形するための負圧を供給する。ここで、熱成形装置用負圧供給手段の成形には、樹脂成形材料の熱成形の他、樹脂成形材料の予備成形等も含まれる。

【0022】

本実施形態の熱成形装置用負圧供給手段30は、図2,8に示すように、型固定装置の負圧供給手段60と共通の真空ポンプ64及び真空タンク(負圧源)65とともに、エア流路31a〜31d、バルブ32a,32c、電磁弁33a,33c、を有し、シートS1を成形型40の成形面(材料接触面)43aに密接させるための負圧を供給する。図8では真空成形機のエア回路の例が示されているが、クランプベース体の成形用エア通路22cに圧空を供給するエア流路を設けると真空圧空成形機のエア回路を構成することができる。図8の例では、真空タンク65からの分岐部30aと成形負圧供給用バルブ32aとがエア流路31aで接続され、該バルブ32aとベース体50とがエア流路31bで接続され、離型エア供給部と離型エア供給用バルブ32cとがエア流路31cで接続され、該バルブ32cと成形負圧供給用バルブ32aとがエア流路31dで接続されている。成形負圧供給用バルブ32aは、成形負圧供給用電磁弁33aがオンになるとエア流路31a,31bを流通させて負圧をベース体50に供給し、成形負圧供給用電磁弁33aがオフになるとエア流路31a,31bを遮断してエア流路31b,31dを流通させる。離型エア供給用バルブ32cは、離型エア供給用電磁弁33cがオンになるとエア流路31c,31dを流通させて離型エアを供給可能とし、離型エア供給用電磁弁33cがオフになるとエア流路31c,31dを遮断する。

【0023】

以上より、成形負圧供給用バルブ32aが開いて離型エア供給用電磁弁33cが閉じているとき、真空タンク65からの負圧は、分岐部30aからエア流路31a、成形負圧供給用バルブ32a、エア流路31b、ベース体の閉空間SP1、成形用エア通路53,42,44を経て、各成形面43aに作用する。

【0024】

本実施形態の成形型40は、樹脂成形材料S1を熱成形するための金型(下型)とされ、樹脂成形材料S1に接触する成形面43aを上側に有し、この成形面43aとは反対側に型側接触面41aを有している。図2〜5に示すように、成形型40は、型プレート41と取付型43とを有している。図4に示す取付面41bには、取付型43の取り付け位置を二点鎖線で示している。型プレート41は、型側接触面41aを下側に有する平板状に形成され、ベース体のベース側接触面50a上に載置されてベース体50に固定される。型プレート41は、取付型43の取付面41bを上側に有している。さらに、型プレート41には、ベース体50の成形用エア通路53に繋がる成形用エア通路42が内部に形成されている。取付型43は、成形面43aを有するとともに、型プレート41における型側接触面41aとは反対側の取付面41bに被取付面43bがボルト等で取り付けられ、型プレート41に固定されている。取付型43は、キャビティ毎(同時に熱成形される熱成形品毎)に分割されて設けられてもよい。取付型43は、型プレートの成形用エア通路42と成形面43aとを繋ぐ成形用エア通路44が内部に形成されている。図2,5では成形用エア通路44が簡略化されて示されているが、通常、より多くの成形用エア通路44が配置される。

【0025】

本実施形態のベース体50は、図2,6,7に示すように、被取付面50bが下テーブル26の上面にボルト等で取り付けられ、下テーブル26に固定されている。ベース体50は、成形型40を固定するときに成形型40と接触するベース側接触面50aを上側に有している。さらに、ベース体50は、凹部51、エア通路52、成形用エア通路53、冷却液通路54、シール部材58、を有し、閉空間SP1を形成するボックス状とされている。

【0026】

凹部51は、ベース側接触面50aに複数形成されている。各凹部51は、ベース側接触面50aから円柱状に凹んでいる。エア通路52は、ベース体50の上面部分の内部に複数形成されている。各エア通路52は、各凹部51に繋がり、吸引孔52aを形成している。成形用エア通路53は、シートS1の下側からエアを吸引するためのエア通路であり、ベース体50の上面部分の内部に形成され、閉空間SP1と型プレートの成形用エア通路42とに繋がっておる。冷却液通路54は、ベース体50の上面部分の内部に形成され、冷却ポンプ78からの冷却液が循環するようにされている。冷却液には、冷却水、冷却された油、等を用いることができる。シール部材58は、ベース側接触面50aに複数設けられる。各シール部材58は、各凹部51に挿入される。シール部材58は、吸引孔52aを空けて凹部51に入り、ベース側接触面50aに負圧が作用したときに型側接触面41aを密着させることができればよく、容易に密着させる観点からリップパッキンが好ましいものの、Oリング等でもよい。リップパッキンは、リップを有する成形パッキンであり、カップパッキン、フランジパッキン、Vパッキン、Uパッキン、等が含まれる。密着を確実にする観点から、シール部材58は、凹部51の深さよりも若干厚み(上下方向の長さ)があるのが好ましい。

【0027】

なお、テーブル21,26やベース体22,50や型23,40の主要部分には、金属等の材料を用いることができる。

【0028】

本実施形態の負圧供給手段60は、図8に示すように、熱成形装置用負圧供給手段30から供給される負圧をベース側接触面50aに作用させて該ベース側接触面50aに型側接触面41aを密着させる。これにより、型固定装置専用の負圧源を不要にすることができる。

【0029】

負圧供給手段60は、熱成形装置用負圧供給手段30からベース側接触面50aまでのエアの流路61,62に熱成形装置用負圧供給手段30からベース側接触面50a側へのエアの流入を阻止する向きとした逆止弁63が設けられている。逆止弁は、一方向だけに流体の流れを許し、反対方向には流れを阻止するバルブであり、逆止め弁等とも呼ばれる。

熱成形のために負圧を供給すると、熱成形用のエア流路31aにおける負圧のエア圧が上がることがある。本実施形態の逆止弁63は、熱成形用のエア流路31aにおける負圧のエア圧が上がっても、エア流路31aから型40の吸着用のエア流路61b,61c,62へエアが流入することを阻止する。従って、ベース側接触面50aに作用する負圧の上昇が抑止される。このように、熱成形装置用負圧供給手段30と逆止弁63との組み合わせは、型固定装置専用の負圧源を不要にする好適な構成となる。

【0030】

本実施形態の負圧供給手段60は、図2,6,8に示すように、熱成形装置用負圧供給手段30と共通の真空ポンプ64及び真空タンク(負圧源)65とともに、エア流路61,62、逆止弁63、圧力スイッチ66(熱成形停止手段の一部)、型吸着用電磁弁61h、型吸着開放用電磁弁61i、を有し、ベース体のエア通路52に接続されて該エア通路52に負圧を供給する。図2,8の例では、共通流路61の途中に逆止弁63が設けられ、真空タンク65からの分岐部30aと逆止弁63とがエア流路61aで接続され、逆止弁63と型吸着用電磁弁61hとがエア流路61bで接続され、型吸着用電磁弁61hとマニホールド(分岐部)62aとがエア流路61cで接続され、マニホールド62aとベース体の各エア通路52とが個別流路62で接続されている。圧力スイッチ66は、ベース側接触面50aに作用する負圧に対応したエア圧Pb(絶対圧)が設定圧Pt(Ptは0よりも大きく大気圧Patよりも小さい絶対圧)よりも下がったり上がったりすると、オンオフの状態が切り替わり、状態に応じた検知信号を制御盤80へ出力する。ここで、エア圧Pb、設定圧Pt、及び、大気圧Patは、MPa単位等で表される。設定圧Ptは、例えば、0.01〜0.05MPa程度とすることができる。

【0031】

以上より、真空タンク65からの負圧(例えばいわゆる真空圧)は、分岐部30aからエア流路61a、逆止弁63、エア流路61b、型吸着用電磁弁61h、エア流路61c、マニホールド62a、個別流路62、ベース体の各エア通路52を経て、各吸引孔52aからベース側接触面50aに作用する。ベース側接触面50aに作用させる負圧は、型側接触面41aを吸着させる負圧であればよく、絶対圧で、例えば、0.05MPa以下、0.04MPa以下、0.03MPa以下、0.02MPa以下、0.01MPa以下、とされる。

【0032】

図7は、凹部51にシール部材58を入れてベース体50に型40を固定する様子を示している。シール部材58には、凹部51の深さよりも若干厚みのあるリング状パッキンが用いられている。まず、図7(a)に示すように空とされた凹部51にシール部材58を挿入する。すると、図7(b)に示すように、吸引孔52aが開放された状態でシール部材58がベース側接触面50aよりも若干上へ出た状態となる。そして、図7(c)に示すようにベース側接触面50a上に型40を載置して負圧供給手段60により吸引孔52aに負圧を供給すると、ベース側接触面50aに型側接触面41aが密着し、ベース体50に型40が固定される。

【0033】

図9は、制御盤80を中心とした熱成形装置1の電気回路構成を示している。制御盤80には、シート搬送装置10、テーブル駆動装置29、各種電磁弁33a〜33c、圧力スイッチ66、図示を省略した電磁弁61h,61i、等が電気的に接続されている。クランプ型の成形用エア通路24cに圧空を供給する場合には成形圧空供給用電磁弁33bの動作を制御するが、熱成形装置1を単に真空成形機として用いる場合には成形圧空供給用電磁弁33bが無くてもよい。制御盤80は、該制御盤全体の動作を制御する中央制御回路81、シート搬送装置10の動作を制御するシート搬送制御部82a、テーブル21,26の動作を制御するテーブル駆動制御部82b、電磁弁33a〜33cの動作を制御する制御部82c〜82e、圧力スイッチ66から信号を入力するI/O回路(入出力回路)82f、電磁弁61h,61iの動作を制御する制御部(図示省略)、警報出力部83、情報出力部84、操作部85、等を備えている。

【0034】

中央制御回路81は、内部のバスに、CPU(Central Processing Unit)81a、半導体メモリ81b,81c、タイマ回路81d、不揮発性メモリ81e、等が接続された回路とされている。CPU81aは、ROM(Read Only Memory)81bや不揮発性メモリ81eに記録された制御プログラムに基づいてRAM(Random Access Memory)81cをワークエリアとして利用しながら熱成形装置1の各部を制御する。

警報出力部83は、警報を外部へ出力する。警報を外部へ出力することには、ブザー音等の所定の警報音を外部へ出力すること、電球等の照明を点灯すること、印刷用紙に所定の警報内容を印刷すること、これらの組み合わせ、等が含まれる。情報出力部84は、例えばディスプレイや音声出力器やプリンタで構成され、利用者から操作入力を受け付けた各種設定の内容や熱成形装置1の運転状況を表す各種情報を表示等により出力する。操作部85は、例えば複数のボタンで構成され、利用者から操作入力を受け付ける。

【0035】

本実施形態の制御盤80は、圧力スイッチ66とともに熱成形停止手段88を構成し、ベース側接触面50aに作用する負圧に対応したエア圧Pbが設定圧Ptよりも大きいときに、熱成形装置1の熱成形を停止させた状態とする。

【0036】

(2)熱成形装置の動作、並びに、型固定装置の作用及び効果:

本実施形態の制御盤80は、図10に示すフローチャートに従って熱成形品F1を製造する処理を行う。以下、熱成形装置1の動作、並びに、型固定装置2の作用及び効果を説明する。

図10に示す製造処理は、熱成形装置1に電源が投入されたときに開始する。ベース側接触面50a上に熱成形用の型40が載置され、電源が投入されたとき、シート搬送装置10及びテーブル駆動装置29が停止、電磁弁33a〜33cがオフ、バルブ32a,32cが閉じた状態で、真空ポンプ64が動作する。すると、真空タンク65内のエア圧が真空圧に近づき、分岐部30aからエア流路61a、逆止弁63、エア流路61b、型吸着用電磁弁61h、エア流路61c、マニホールド62a、個別流路62、各エア通路52を経て、各吸引孔52aからベース側接触面50aに負圧が作用する。これにより、図7(c)で示したようにベース側接触面50aに型側接触面41aが密着し、熱成形用の型40がベース体50に固定されることになる。

【0037】

電源投入直後はベース側接触面50aへの負圧が十分でない可能性があるので、制御盤80は、まず、熱成形装置1の熱成形を停止させた状態とする(ステップS102。以下、「ステップ」の記載を省略)。例えば、制御部82a,82bでシート搬送装置10及びテーブル駆動装置29を停止させておき、制御部82c〜82eで電磁弁33a〜33cをオフにしておき、図示しない制御部で型吸着用電磁弁61hをオン(流通状態)、型吸着開放用電磁弁61iをオフ(遮断状態)にしておく。

S104では、ベース側接触面50aに作用する負圧に対応したエア圧Pbが設定圧Ptよりも大きいか否かを判断する。制御盤のI/O回路82fには、エア圧Pbが設定圧Ptよりも大きいか否かを表す検知信号が入力されている。そこで、PbがPtよりも大きいことを表す検知信号が入力された場合には条件成立と判断し、PbがPtよりも大きくないことを表す検知信号が入力された場合には条件不成立と判断すればよい。ここで、Pbが設定圧Ptよりも大きいか否かの判断には、Pb>Ptであるか否かの判断と、Pb≧Ptであるか否かの判断と、の両方が含まれる。

【0038】

条件成立時、熱成形装置1の熱成形を停止させた状態とし(S106)、警報出力部83から警報を出力して(S108)、S104に戻る。S106では、例えば、制御部82a,82bでシート搬送装置10及びテーブル駆動装置29を停止させ、制御部82c〜82eで電磁弁33a〜33cをオフにする。

以上により、ベース側接触面50aへの負圧が十分でない場合に熱成形が停止した状態とされるので、型固定装置2を用いて熱成形を行うのに好適である。

なお、上記製造処理は、熱成形の動作開始時のインターロックも兼ねている。

【0039】

一方、S104で条件成立時、負圧によりベース体50に固定された型40を用いた1ショット分の熱成形動作を各部10,29,33a〜33cにさせる(S110)。

まず、テーブル駆動制御部82bでテーブル駆動装置29にテーブル21,26を上下に離間させた状態で停止させ、シート搬送制御部82aでシート搬送装置10を駆動させて軟化シートS1を1ショット分搬送させて停止させる。この状態が、図2に示されている。

【0040】

次に、テーブル駆動装置29を駆動させてテーブル21,26を近接させてクランプ型のクランプ面(材料接触面)25aでシートS1をクランプし、成形負圧供給制御部82cで成形負圧供給用電磁弁33aをオンとして成形負圧供給用バルブ32aを開き、成形面43aに負圧を作用させる。すると、図11に示すように、成形位置L1の軟化シートS1が成形面43aに密接し、真空成形される。真空圧空成形する場合には、成形圧空供給制御部82dで成形圧空供給用電磁弁33bをオンとして図示しない成形圧空供給用バルブを開き、クランプ型23から圧空を供給すればよい。

さらに、図12に示すように、テーブル駆動装置29を駆動させてテーブル21,26を上下に離間させるとともに、成形負圧供給用電磁弁33a及び必要に応じて成形圧空供給用電磁弁33bをオフとして成形負圧供給用バルブ32a及び必要に応じて成形圧空供給用バルブを閉じ、離型エア供給制御部82eで離型エア供給用電磁弁33cをオンとして離型エア供給用バルブ32cを開く。成形位置L1のシートS1には、熱成形品F1が形成されている。

【0041】

以上の熱成形動作の間、負圧によりベース体50に型40が吸着されて固定されている。

その後、製造を終了するか否かを判断し(S112)、製造を続ける場合にはS104に戻り、製造を終了する場合には製造処理を終了する。上述した動作が繰り返し行われると、連続シートS1に熱成形品F1が連続して形成される。

【0042】

なお、製造終了時に制御盤80で型吸着用電磁弁61hをオフ(遮断状態)とし型吸着開放用電磁弁61iをオン(流通状態)とすると、エア流路61bから大気が導入され、ベース側接触面50aの負圧が開放される。従って、ベース体50から型40を容易に外すことができる。

以上説明したように、本型固定装置2は、熱成形用の型40をベース体50に固定し易くすることができる。

【0043】

なお、ベース体に設けたダイクランプで型の縁部を掛止すると、型の中央部分はベース体に密着しないことがある。ベース体に型をボルト止めする場合も、型の縁部をボルト止めするため、型の中央部分はベース体に密着しないことがある。ベース体に冷却手段を設けた冷却ベースを用いる場合、型の中央部分がベース体に密着していないと、型が円滑に冷却されないことがある。これに対し、本型固定装置2によると、型40は中央部分も含めてベース体50に密着することになるので、冷却ベースを用いる場合に型が円滑に冷却され、冷却効率が向上する。また、型の温度むらも少なくなる。このように、本型固定装置2によると、型40とベース体50との熱交換効率を向上させることができ、型の温度むらも少なくさせることができる。

また、ベース体に設けたダイクランプで型の縁部を掛止する場合には、型の縁部をダイクランプの間隔に合わせる必要がある。ベース体に型をボルト止めする場合も、ベース体に設けたボルト挿通孔の位置に型の縁部を合わせる必要がある。これに対し、本型固定装置2によると、型40はベース側接触面50aの中で負圧が作用する部位を覆えば自由に大きさを変えることができる。このように、本型固定装置2によると、型40の大きさの自由度を向上させることができる。

【0044】

(3)変形例:

本発明は、様々な変形例が考えられる。

上述した型プレートは、ベース体のベース側接触面を型側接触面に合わせておけば、曲板状、屈曲板状、等とすることができる。

上述した型には、ヒータや温度センサ等、型プレートと取付型以外の構成要素が設けられた型が含まれる。

型プレート41と取付型43とから少なくとも構成され

上述した逆止弁は、パイロット操作逆止弁等、エアの逆流阻止を解除可能な逆止弁でもよい。この場合、真空ポンプが動作している状態でベース体から型を取り外すことが可能となる。

【0045】

図13,14に示すように、凹部51の一部を閉塞するための閉塞部材(第一の閉塞手段)70を型固定装置2に設けてもよい。本変形例の型固定装置は、複数の凹部51と、該凹部51のそれぞれに繋がるエア通路52と、前記凹部51のそれぞれに挿入されたシール部材58とを有するものとする。また、負圧供給手段60は、前記エア通路52に接続されて該エア通路52に負圧を供給するものとする。

閉塞部材70は、閉塞部材側接触面70aを下側に有する平板状に形成され、複数の凹部51のうち型40の型側接触面41aで閉塞されない凹部51bを閉塞する。図13に示すベース側接触面50aには、型側接触面41aの凹部51aが含まれた接触位置を二点鎖線で示すとともに、閉塞部材側接触面70a,70aの凹部51bが含まれた接触位置を二点鎖線で示している。図13に示すように、閉塞部材70は、型40とは異なる位置のベース側接触面50a上に載置されてベース体50に固定される。閉塞部材70には、熱成形時に型40ほど圧力が加わらないので、鉄板等の金属の他、樹脂材料やエラストマー等の材料を用いることができる。

【0046】

型側接触面41aで閉塞されない凹部51bが閉塞部材70で閉塞されることにより、ベース側接触面50aよりも小さな型側接触面41aを有する型40を用いて樹脂成形材料を熱成形することができる。従って、本変形例では、型40の大きさの自由度を向上させることができる。

なお、閉塞部材も、型プレートと同様、ベース体のベース側接触面を閉塞部材側接触面に合わせておけば、曲板状、屈曲板状、等とすることができる。

また、上記閉塞部材の代わりに、各凹部51bを閉栓する栓等を第一の閉塞手段として用いてもよい。

【0047】

図15〜17に示すように、ベース体50の各エア通路52(図2参照)に接続された各個別通路62を閉塞するための個別閉塞用バルブ(第二の閉塞手段)68を型固定装置2に設けてもよい。本変形例の型固定装置も、複数の凹部51と、該凹部51のそれぞれに繋がるエア通路52と、前記凹部51のそれぞれに挿入されたシール部材58とを有するものとする。また、負圧供給手段60は、前記エア通路52のそれぞれに接続された個別流路62、及び、該個別流路62のそれぞれに負圧を供給する真空タンク(負圧源)65、とともに、複数の個別閉塞用バルブ68を有するものとする。

図15に示すように、各個別閉塞用バルブ68は、各個別流路の途中に設けられている。本変形例の個別閉塞用バルブ68は、電磁弁とされ、それぞれ図16に示すI/O回路86に接続されている。個別閉塞用バルブ68は、複数の凹部51のうち型側接触面41aで閉塞されない凹部51に繋がるエア通路52に接続された個別流路62を閉塞する。

【0048】

図17は、個別閉塞用バルブ68を用いて一部の個別流路62を閉塞するためのバルブ切替処理を示している。本処理は、図10で示した製造処理が開始された直後に開始するものとする。

制御盤80は、まず、ベース側接触面50aに対応させた画面を情報出力部84に表示する(S202)。S204では、画面上で、型側接触面41aの吸着に使用する範囲の操作入力を操作部85から受け付け、該受け付けた範囲を表す情報を中央制御回路81のRAM(81c)に記憶する。S206では、複数の個別閉塞用バルブ68の中から切り替え対象のバルブを順次設定する。例えば、N個(Nは2以上の整数)のバルブがあるとき、各バルブを1〜Nの整数に対応させるとともに、1〜Nの整数を表す変数をRAMに用意して、この変数を1からNまで順番に1つずつ変更する。S208では、切り替え対象の個別閉塞用バルブ68がS204で受け付けた範囲の中の凹部51にエア通路52を介して繋がる個別流路62を開閉するバルブであるか否かを判断する。条件成立時には切り替え対象の個別閉塞用バルブ68に通電して該バルブ68を開き(S210)、条件不成立時には切り替え対象の個別閉塞用バルブ68に通電しないで該バルブ68を閉じた状態とする(S212)。S214では、全ての個別閉塞用バルブ68を設定したか否かを判断し、未設定のバルブが残っていればS202〜S214を繰り返し、全てのバルブを設定した場合にはバルブ切替処理を終了する。

【0049】

型側接触面41aで閉塞されない凹部51に繋がるエア通路52に接続された個別流路62が個別閉塞用バルブ68で閉塞されることにより、ベース側接触面50aよりも小さな型側接触面41aを有する型40を用いて樹脂成形材料を熱成形することができる。従って、本変形例でも、型40の大きさの自由度を向上させることができる。

また、上記個別閉塞用バルブの代わりに、手動で個別流路62の開閉を切替可能なバルブを第二の閉塞手段として用いてもよい。

【0050】

図18に示すように、型プレート41の縁部を位置決めする位置決め部56をベース体50に設けてもよい。本変形例の型40は、型プレート41と取付型43とから少なくとも構成されるものとする。

位置決め部56は、ベース側接触面50aから上側(型プレート41側)へ延出して型プレート41の縁部を位置決めする。本変形例の位置決め部56は、ベース側接触面50aの四辺のうち三辺となる位置に設けられている。このようにすれば、位置決め部56の無い手前部分から型40をベース側接触面50a上に挿入して三辺で位置決めすることができるので、簡易な構造で容易に型40をベース側接触面50aの設定位置に精度良く配置することができる。むろん、ベース側接触面50a上に型40を容易に配置する観点からは位置決め部56をベース側接触面50aの二辺又は一辺のみに設けてもよいし、型40の位置精度を向上させる観点からは位置決め部56をベース側接触面50aの四辺に設けてもよい。

【0051】

なお、位置決め部は、ベース側接触面から型プレート側へ出ていれば、突起状等とされてもよい。また、ベース側接触面50aに突起状のインデックスピン(位置決め部)を複数立設する場合、型プレート41に各インデックスピンを挿入させる穴(例えば貫通穴)を形成してもよい。各穴に各インデックスピンを入れると、ベース側接触面50a上で型プレート41の縁部が位置決めされる。

【0052】

図19に示すように、エア圧検出センサ67を圧力スイッチ66(図8参照)の代わりに熱成形停止手段88の一部として共通流路61cに接続してもよい。本変形例の制御盤80も、図10で示したフローチャートに従って製造処理を行うことができる。ここで、制御盤80は、予め設定圧Pt(絶対圧)をROM81b又は不揮発性メモリ81eに格納しておき、S104において、エア圧検出センサ67からベース側接触面50aに作用する負圧に対応した現在のエア圧Pb(絶対圧)を読み込み、このエア圧Pbが設定圧Ptよりも大きいか否かを判断すればよい。これにより、ベース側接触面50aへの負圧が十分でない場合に熱成形が停止した状態とされるので、型固定装置を用いて熱成形を行うのに好適である。

【0053】

図20に示す熱成形装置のように、ベース体50の成形用エア通路53に直接エア配管(エア流路31b)を接続してもよい。すると、ベース体50をボックス構造にする必要が無くなる。

【0054】

図21に示す熱成形装置のように、ベース体50にクランプ型23を固定するようにしてもよい。本変形例では、クランプ型23が下型とされ、成形型40が上型とされている。クランプ型23は、樹脂成形材料S1に接触するクランプ面(材料接触面)25aを有する金型であり、樹脂成形材料S1を熱成形するための型であるので、本発明が適用される。すなわち、負圧供給手段60によりベース側接触面50aに負圧が作用すると、該ベース側接触面50aにクランプ型側接触面24aが密着し、熱成形用のクランプ型23がベース体50に固定される。従って、ベース体50へのクランプ型23の固定が容易になる。

【0055】

図22に示す熱成形装置のように、上型とされた型40をベース体50に固定するようにしてもよい。本変形例でも、成形型40が上型とされ、クランプ型23が下型とされている。そして、ベース体50が上テーブル21に取り付けられ、下側を向いたベース側接触面50aに上側を向いた型側接触面41aが密着するようにされている。

本変形例のベース体50は、ベース側接触面50aの縁部から型プレート41における型側接触面41aとは反対側の下面に回り込んで型プレート41の縁部を掛止する掛止部57が形成されている。これにより、ベース側接触面50aの向きに関わらず型側接触面41aを負圧により密着させてベース体50に型40を固定することができる。

【0056】

以上のことから、成形型とクランプ型との位置関係を自由に設定することができる。また、シートの搬送方向やテーブルの移動方向も自由に設定することができる。例えば、シートを鉛直方向に搬送する場合には、成形型とクランプ型とを同じ高さに配置して水平方向に往復移動させてもよい。

【0057】

図23に示すように、型固定装置2専用の負圧源を用いてベース体50に型40を固定してもよい。本変形例の熱成形装置用負圧供給手段30は、専用の真空ポンプ34及び真空タンク(負圧源)35を有し、該真空タンク35からの負圧を成形面43aに供給可能とされている。一方、型固定装置の負圧供給手段60は、専用の真空ポンプ64及び真空タンク(負圧源)65を有し、逆止弁を削減し、真空タンク65とマニホールド62aとが共通流路61で接続されている。熱成形用のエア回路と型固定用のエア回路とが別々とされているので、逆止弁が不要となる等、エア回路の設計の自由度が向上する。図23に示す熱成形用のエア回路は真空成形用のエア回路であるが、真空経路の無い圧空成形用のエア回路と型固定用のエア回路とを組み合わせて型固定装置2を有する圧空成形装置を容易に構成することができる。むろん、プレス成形装置であっても容易に構成することができる。むろん、本型固定装置は、熱成形時に型へ加わる圧力の比較的低い圧空成形装置や真空成形装置や真空圧空成形装置に設けると好適である。

【0058】

図24に示す熱成形装置のように、型プレートと取付型とに分離されない単一の部材とされた型40をベース体50に固定してもよい。この場合も、負圧供給手段60によりベース側接触面50aに負圧が作用すると、該ベース側接触面50aに型側接触面41aが密着し、熱成形用の型40がベース体50に固定される。従って、ベース体50への型40の固定が容易になる。むろん、図24に示すように、クランプ型23も、型プレートと取付型とに分離されない単一の部材とされてもよい。

【0059】

すなわち、従属請求項に係る構成要件を有しておらず独立請求項に係る構成要件のみからなる装置や方法でも、上述した基本的な作用、効果が得られる。

以上説明したように、本発明によると、種々の態様により、熱成形用の型をベース体に固定し易くすることが可能な型固定装置、熱成形装置、及び、型固定方法を提供することができる。

【0060】

また、本発明は、上述した実施形態や変形例に限られず、上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成、公知技術並びに上述した実施形態及び変形例の中で開示した各構成を相互に置換したり組み合わせを変更したりした構成、等も含まれる。

【符号の説明】

【0061】

1…熱成形装置、2…型固定装置、

20…成形手段、21,26…テーブル、

22…ベース体、22a…ベース側接触面、22b…被取付面、22c…成形用エア通路、

23…クランプ型、

24…クランプ型プレート、

24a…クランプ型側接触面、24b…取付面、24c…成形用エア通路、

25…クランプ取付型、25a…クランプ面(材料接触面)、25b…被取付面、

30…熱成形装置用負圧供給手段、30a…分岐部、31a〜31d…エア流路、

32a…成形負圧供給用バルブ、32c…離型エア供給用バルブ、

33a…成形負圧供給用電磁弁、33c…離型エア供給用電磁弁、

34…真空ポンプ、35…真空タンク(負圧源)、

40…成形型、

41…型プレート、41a…型側接触面、41b…取付面、42…成形用エア通路、

43…取付型、

43a…成形面(材料接触面)、43b…被取付面、44…成形用エア通路、

50…ベース体、50a…ベース側接触面、50b…被取付面、

51,51a,51b…凹部、52…エア通路、52a…吸引孔、

53…成形用エア通路、54…冷却液通路、56…位置決め部、57…掛止部、

58…シール部材、

60…負圧供給手段、

61,61a,61b,61c…共通流路、

61h…型吸着用電磁弁、61i…型吸着開放用電磁弁、

62…個別流路、62a…マニホールド(分岐部)、

63…逆止弁、64…真空ポンプ、65…真空タンク(負圧源)、

66…圧力スイッチ(熱成形停止手段の一部)、

67…エア圧検出センサ(熱成形停止手段の一部)、

68…個別電磁弁とされた個別閉塞用バルブ(第二の閉塞手段)、

70…閉塞部材(第一の閉塞手段)、70a…閉塞部材側接触面、

80…制御盤(熱成形停止手段の一部)、

88…熱成形停止手段、

D1…搬送方向、D2…シートの幅方向、

F1…熱成形品、L1…成形位置、S1…シート(樹脂成形材料)、SP1…閉空間。

【特許請求の範囲】

【請求項1】

樹脂成形材料を熱成形するための型をベース体に固定する型固定装置であって、

前記型は、前記ベース体に固定されるときに該ベース体と接触する型側接触面を有し、

前記ベース体は、前記型を固定するときに該型と接触するベース側接触面を有し、

本型固定装置は、前記ベース側接触面に負圧を作用させて該ベース側接触面に前記型側接触面を密着させる負圧供給手段を備え、前記ベース側接触面に負圧が作用した状態で前記ベース体に前記型が固定されることを特徴とする型固定装置。

【請求項2】

前記負圧供給手段は、前記樹脂成形材料を成形するための負圧を供給する熱成形装置用負圧供給手段から供給される負圧を前記ベース側接触面に作用させることを特徴とする請求項1に記載の型固定装置。

【請求項3】

前記負圧供給手段は、前記熱成形装置用負圧供給手段から前記ベース側接触面までのエアの流路に前記熱成形装置用負圧供給手段から前記ベース側接触面側へのエアの流入を阻止する向きとした逆止弁が設けられていることを特徴とする請求項2に記載の型固定装置。

【請求項4】

前記ベース側接触面に作用する負圧に対応したエア圧Pb(絶対圧)が設定圧Pt(Ptは0よりも大きく大気圧よりも小さい絶対圧)よりも大きいときに、前記樹脂成形材料を熱成形する熱成形装置の熱成形を停止させた状態とする熱成形停止手段をさらに備えることを特徴とする請求項1〜請求項3のいずれか一項に記載の型固定装置。

【請求項5】

前記ベース体は、前記ベース側接触面から凹んだ複数の凹部と、該凹部のそれぞれに繋がるエア通路と、前記凹部のそれぞれに挿入されたシール部材とを有し、

前記負圧供給手段は、前記エア通路に接続されて該エア通路に負圧を供給し、

本型固定装置は、前記複数の凹部のうち前記型側接触面で閉塞されない凹部を閉塞する閉塞手段をさらに備えることを特徴とする請求項1〜請求項4のいずれか一項に記載の型固定装置。

【請求項6】

前記ベース体は、前記ベース側接触面から凹んだ複数の凹部と、該凹部のそれぞれに繋がるエア通路と、前記凹部のそれぞれに挿入されたシール部材とを有し、

前記負圧供給手段は、前記エア通路のそれぞれに接続された個別流路と、該個別流路のそれぞれに負圧を供給する負圧源と、前記複数の凹部のうち前記型側接触面で閉塞されない凹部に繋がる前記エア通路に接続された前記個別流路を閉塞する第二の閉塞手段とを有することを特徴とする請求項1〜請求項5のいずれか一項に記載の型固定装置。

【請求項7】

前記型は、前記型側接触面を有する型プレートと、前記樹脂成形材料に接触する材料接触面を有するとともに前記型プレートにおける前記型側接触面とは反対側の取付面に取り付けられた取付型と、から少なくとも構成され、

前記ベース体は、前記ベース側接触面から前記型プレート側へ出て該型プレートの縁部を位置決めする位置決め部を有することを特徴とする請求項1〜請求項6のいずれか一項に記載の型固定装置。

【請求項8】

ベース体に固定された型を用いて樹脂成形材料を熱成形する熱成形装置であって、

前記型は、前記ベース体に固定されるときに該ベース体と接触する型側接触面を有し、

前記ベース体は、前記型を固定するときに該型と接触するベース側接触面を有し、

本熱成形装置は、前記ベース側接触面に負圧を作用させて該ベース側接触面に前記型側接触面を密着させる負圧供給手段を備え、前記ベース側接触面に負圧が作用した状態で前記ベース体に前記型が固定されることを特徴とする熱成形装置。

【請求項9】

樹脂成形材料を熱成形するための型をベース体に固定する型固定方法であって、

前記ベース体に固定されるときに該ベース体と接触する型側接触面を前記型に設け、

前記型を固定するときに該型と接触するベース側接触面を前記ベース体に設け、

前記ベース側接触面に負圧を作用させて該ベース側接触面に前記型側接触面を密着させることにより前記ベース体に前記型を固定することを特徴とする型固定方法。

【請求項10】

前記ベース体は、前記ベース側接触面が上側に形成され、

前記型は、前記型側接触面が下側に形成され、前記ベース側接触面上に載置されて前記ベース体に固定されることを特徴とする、請求項1〜請求項7のいずれか一項に記載の型固定装置、請求項8に記載の熱成形装置、又は、請求項9に記載の型固定方法。

【請求項1】

樹脂成形材料を熱成形するための型をベース体に固定する型固定装置であって、

前記型は、前記ベース体に固定されるときに該ベース体と接触する型側接触面を有し、

前記ベース体は、前記型を固定するときに該型と接触するベース側接触面を有し、

本型固定装置は、前記ベース側接触面に負圧を作用させて該ベース側接触面に前記型側接触面を密着させる負圧供給手段を備え、前記ベース側接触面に負圧が作用した状態で前記ベース体に前記型が固定されることを特徴とする型固定装置。

【請求項2】

前記負圧供給手段は、前記樹脂成形材料を成形するための負圧を供給する熱成形装置用負圧供給手段から供給される負圧を前記ベース側接触面に作用させることを特徴とする請求項1に記載の型固定装置。

【請求項3】

前記負圧供給手段は、前記熱成形装置用負圧供給手段から前記ベース側接触面までのエアの流路に前記熱成形装置用負圧供給手段から前記ベース側接触面側へのエアの流入を阻止する向きとした逆止弁が設けられていることを特徴とする請求項2に記載の型固定装置。

【請求項4】

前記ベース側接触面に作用する負圧に対応したエア圧Pb(絶対圧)が設定圧Pt(Ptは0よりも大きく大気圧よりも小さい絶対圧)よりも大きいときに、前記樹脂成形材料を熱成形する熱成形装置の熱成形を停止させた状態とする熱成形停止手段をさらに備えることを特徴とする請求項1〜請求項3のいずれか一項に記載の型固定装置。

【請求項5】

前記ベース体は、前記ベース側接触面から凹んだ複数の凹部と、該凹部のそれぞれに繋がるエア通路と、前記凹部のそれぞれに挿入されたシール部材とを有し、

前記負圧供給手段は、前記エア通路に接続されて該エア通路に負圧を供給し、

本型固定装置は、前記複数の凹部のうち前記型側接触面で閉塞されない凹部を閉塞する閉塞手段をさらに備えることを特徴とする請求項1〜請求項4のいずれか一項に記載の型固定装置。

【請求項6】

前記ベース体は、前記ベース側接触面から凹んだ複数の凹部と、該凹部のそれぞれに繋がるエア通路と、前記凹部のそれぞれに挿入されたシール部材とを有し、

前記負圧供給手段は、前記エア通路のそれぞれに接続された個別流路と、該個別流路のそれぞれに負圧を供給する負圧源と、前記複数の凹部のうち前記型側接触面で閉塞されない凹部に繋がる前記エア通路に接続された前記個別流路を閉塞する第二の閉塞手段とを有することを特徴とする請求項1〜請求項5のいずれか一項に記載の型固定装置。

【請求項7】

前記型は、前記型側接触面を有する型プレートと、前記樹脂成形材料に接触する材料接触面を有するとともに前記型プレートにおける前記型側接触面とは反対側の取付面に取り付けられた取付型と、から少なくとも構成され、

前記ベース体は、前記ベース側接触面から前記型プレート側へ出て該型プレートの縁部を位置決めする位置決め部を有することを特徴とする請求項1〜請求項6のいずれか一項に記載の型固定装置。

【請求項8】

ベース体に固定された型を用いて樹脂成形材料を熱成形する熱成形装置であって、

前記型は、前記ベース体に固定されるときに該ベース体と接触する型側接触面を有し、

前記ベース体は、前記型を固定するときに該型と接触するベース側接触面を有し、

本熱成形装置は、前記ベース側接触面に負圧を作用させて該ベース側接触面に前記型側接触面を密着させる負圧供給手段を備え、前記ベース側接触面に負圧が作用した状態で前記ベース体に前記型が固定されることを特徴とする熱成形装置。

【請求項9】

樹脂成形材料を熱成形するための型をベース体に固定する型固定方法であって、

前記ベース体に固定されるときに該ベース体と接触する型側接触面を前記型に設け、

前記型を固定するときに該型と接触するベース側接触面を前記ベース体に設け、

前記ベース側接触面に負圧を作用させて該ベース側接触面に前記型側接触面を密着させることにより前記ベース体に前記型を固定することを特徴とする型固定方法。

【請求項10】

前記ベース体は、前記ベース側接触面が上側に形成され、

前記型は、前記型側接触面が下側に形成され、前記ベース側接触面上に載置されて前記ベース体に固定されることを特徴とする、請求項1〜請求項7のいずれか一項に記載の型固定装置、請求項8に記載の熱成形装置、又は、請求項9に記載の型固定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2011−98532(P2011−98532A)

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願番号】特願2009−255694(P2009−255694)

【出願日】平成21年11月9日(2009.11.9)

【出願人】(304050369)株式会社浅野研究所 (44)

【Fターム(参考)】

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願日】平成21年11月9日(2009.11.9)

【出願人】(304050369)株式会社浅野研究所 (44)

【Fターム(参考)】

[ Back to top ]