基板内蔵用電子部品および部品内蔵型基板

【課題】 厚みを薄くできるとともに部品集積度の向上も図ることができる基板内蔵用電子部品および部品内蔵型基板を提供する。

【解決手段】 基板内蔵用電子部品(100)は、一対の磁性体層(101、102)と、前記一対の磁性体層(101、102)の間に挟み込まれた複数の層からなる絶縁体層(103〜105)と、前記絶縁体層の少なくとも一の層内に形成された平面型コイル(110、111)と、前記平面型コイル(110、111)の周囲を一巡して同層内に形成されたシールドパターン(121、122)とを有する。

【解決手段】 基板内蔵用電子部品(100)は、一対の磁性体層(101、102)と、前記一対の磁性体層(101、102)の間に挟み込まれた複数の層からなる絶縁体層(103〜105)と、前記絶縁体層の少なくとも一の層内に形成された平面型コイル(110、111)と、前記平面型コイル(110、111)の周囲を一巡して同層内に形成されたシールドパターン(121、122)とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板内蔵用電子部品および部品内蔵型基板に関し、特に基板内蔵用のインダクタ素子およびそのインダクタ素子を内蔵した部品内蔵型基板に関する。

【背景技術】

【0002】

近年、様々な電子機器の小型・軽量化が著しい。これは、電子部品の微小化やその実装技術の進歩によるものであり、とりわけ、プリント配線板等の電子基板の内部に所要の電子部品を埋め込んだ、いわゆる「部品内蔵型基板」の技術進歩によるところが大きい。特に、基板の厚み内に電子部品を完全に埋設したものは、基板表裏面を平坦化することができ、電子機器の小型・軽量化に大きく寄与する。

【0003】

部品内蔵型基板に埋設される電子部品のことを「基板内蔵用電子部品」という。基板内蔵用電子部品の代表はICチップ等の半導体集積回路や抵抗素子および容量素子であり、今日においては、これらの基板内蔵用電子部品を完全に基板内に埋設した極薄の部品内蔵型基板が実用化されている。

【0004】

さて、上記の例示した基板内蔵用電子部品の例には「インダクタ素子」または「コイル素子」が含まれていない。これは、半導体集積回路や抵抗素子または容量素子に比べて“厚み”があるからであり、基板に埋め込んだ場合に基板を薄くできず、あるいは、薄型基板に埋め込んだ場合にインダクタ素子の一部が基板の表面または裏面に突出するからである。

【0005】

図18は、従来のインダクタ素子の構造図である。この図に示すように、従来のインダクタ素子1は、コイルパターン2、3を内部に形成した積層主体部4と、その積層主体部4の両側端に形成された端子電極5、6(一般的には銀等の電極であるが擬似的に描画)と、を有しており、端子電極5、6とコイルパターン2、3との間を電気的に接続して構成されている。

【0006】

このような部品形状は、プリント基板の表面に半田付けによって実装することができるように製造された電子部品、いわゆる表面実装部品の典型である。すなわち、プリント基板は、電子部品用の配線を施した基板のことであり、そのプリント基板に電子部品を実装する場合、古くからの方法では、基板に穴を開けてピンを通し、通したピンを半田付けすることで装着していた。しかし、表面実装部品の登場により、プリント基板の表面に電子部品を直接半田付けすることによって簡単に実装できるようになった。プリント基板に穴を開ける必要がないため、半田付け用のリード線部分が不要となるうえ、ピン間隔もいっそう狭くすることが可能となり、小型化・高密度化を実現できるようになった。

【0007】

基板内蔵用電子部品として用いられる抵抗素子や容量素子も、このインダクタ素子と同様の外観構造、すなわち、表面実装部品の形を有しているが、インダクタ素子に比べて厚みが薄いため、基板に埋め込んだ場合も基板の厚みを増す等の不都合を招かない。しかしながら、インダクタ素子の厚みは、抵抗素子などに比べて厚いので、従来の表面実装部品の形のままでは、基板を薄くできない(図18(c)の符号H参照)ことから、何らかの対策が求められる。

【0008】

かかる背景における従来技術として、下記の特許文献1には、基板内にコイルを作り込む技術が記載されており、また、下記の特許文献2には、低背化に寄与する平面型インダクタの技術が記載されている。

【0009】

しかしながら、特許文献1に記載の技術は、プリント配線板の内部にコイルを作り込む技術であって、要するに、完成品の電子部品、すなわち、インダクタ素子を基板に埋め込む技術ではない。このことから、仮にコイルを低背化して基板の薄型化に貢献し得たとしても、コイルの出来不出来がそのまま基板の歩留まりになり、コスト面で好ましくない。また、特許文献2に記載の技術は、電極構造についての開示が一切なく、従来同様の電極構造(図18の端子電極5、6参照)と解するのが自然であるから、前記の不都合、すなわち、厚みが厚く基板を薄くできないという課題を依然として抱えている。

【0010】

そこで、本件出願人は、これらの従来技術の課題解決を意図した「基板内蔵用電子部品および部品内蔵型基板」を提案している(下記の特許文献3)。以下、この技術を単に「提案技術」という。

【0011】

図19は、提案技術の構造図である。この図において、提案技術の基板内蔵用電子部品10は、所定の間隔を隔てて対向する一対の磁性体層11、12の間に非磁性の絶縁樹脂層13を挟み込み、その絶縁樹脂層13の内部に2つの平面型コイル14、15を設けると共に、少なくとも一対の磁性体層11、12のいずれか一方(図では上面側の磁性体層11)に電極取り出し用の孔16、17を設けた構造を有している。

【0012】

図20は、提案技術の平面図であり、(a)は上面側の磁性体層11を上から俯瞰した図、(b)は上側の平面型コイル14を露出させて上から俯瞰した図、(c)は同様に下側の平面型コイル15を露出させて上から俯瞰した図、(d)は下面側の磁性体層12を露出させて上から俯瞰した図である。

【0013】

これらの図からも理解されるように、基板内蔵用電子部品10は、二つの平面型コイル14、15の両端に電極18、19、20、21を形成するとともに、磁性体層11、12に孔16、17を形成し、それらの電極18、19、20、21と孔16、17とを所定位置で対向させたものである。

【0014】

図21は、基板内蔵用電子部品10の断面図であり、(a)は図20のA−A断面、(b)は図20のB−B断面、(c)は図20のC−C断面、(d)は図20のD−D断面をそれぞれ示している。

これらの図に示されているように、基板内蔵用電子部品10は、平面型コイル14、15の電極18、19、20、21に対向して電極取り出し用の孔16、17を形成している。

【0015】

ここで、基板内蔵用電子部品10と従来技術とを対比する。従来技術を便宜的に図18のインダクタ素子1とすると、この従来技術のインダクタ素子1の端子電極5、6に相当する部分は、基板内蔵用電子部品10に存在しない。これは、電極取り出し用の孔16、17を磁性体層11(または102)に形成したからであり、従来のような端子電極5、6を必要としないからである。

【0016】

そして、冒頭で説明したとおり、従来技術の欠点(厚みがある)は、この端子電極5、6の厚みに起因するから、かかる端子電極5、6を必要としない基板内蔵用電子部品10は、当然ながら端子電極5、6の厚みの分だけ薄くすることができ、とりわけ、部品内蔵型基板に埋め込んだ場合に基板の薄型化を図ることができるという効果が得られる。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特許第4112914号公報

【特許文献2】特許第3540733号公報

【特許文献3】特願2010−113037(出願:平成22年5月17日)

【発明の概要】

【発明が解決しようとする課題】

【0018】

しかしながら、本件出願の発明者らの検討によれば、前記の構造を有する提案技術(特許文献3)の基板内蔵用電子部品10は、以下の改善点を有していることが明らかになった。

すなわち、基板内蔵用電子部品10の側面(図19のア部)は、絶縁樹脂層13の側面でもあり、この絶縁樹脂層13はいずれもエポキシ樹脂ベースの絶縁材料であるので、基板内蔵用電子部品10の側面は「磁気遮蔽」の機能を有していない。したがって、基板内蔵用電子部品10の側面から漏洩する磁気の影響を避けるために、基板内蔵用電子部品10の側面近くに他の電機部品を配置することができず、あるいは、相当の距離を確保して配置しなければならず、それゆえ、提案技術は部品集積度の点で改善すべき余地があることが明らかになった。

【0019】

そこで、本発明の目的は、厚みを薄くできるとともに部品集積度の向上も図ることができる基板内蔵用電子部品および部品内蔵型基板を提供することにある。

【課題を解決するための手段】

【0020】

請求項1に記載の発明は、一対の磁性体層と、前記一対の磁性体層の間に挟み込まれた複数の層からなる絶縁体層と、前記絶縁体層の少なくとも一の層内に形成された平面型コイルと、前記平面型コイルの周囲を一巡して同層内に形成されたシールドパターンとを有する基板内蔵用電子部品である。

請求項2に記載の発明は、前記平面型コイルは前記絶縁体層の一の層内に形成された第一の平面型コイルと、前記絶縁体層の二の層内に形成された第二の平面型コイルとからなり、前記シールドパターンは前記第一の平面型コイルの周囲を一巡して前記一の層内に形成された第一のシールドパターンと、前記第二の平面型コイルの周囲を一巡して前記二の層内に形成された第二のシールドパターンとからなる請求項1に記載の基板内蔵用電子部品である。

請求項3に記載の発明は、さらに前記シールドパターン用の外部接続電極を有することを特徴とする請求項1または請求項2いずれかに記載の基板内蔵用電子部品である。

請求項4に記載の発明は、請求項1乃至請求項3いずれかに記載の基板内蔵用電子部品を埋設した部品内蔵型基板である。

請求項5に記載の発明は、請求項3に記載の基板内蔵用電子部品を埋設し、且つ、前記外部接続電極を介して前記シールドパターンをグランド電位に接続した部品内蔵型基板である。

【発明の効果】

【0021】

本発明によれば、厚みを薄くし、且つ、部品集積度の向上を図った基板内蔵用電子部品および部品内蔵型基板を提供することができる。

【図面の簡単な説明】

【0022】

【図1】実施形態に係る基板内蔵用電子部品の外観斜視図である。

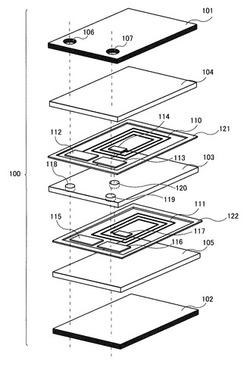

【図2】基板内蔵用電子部品100の構造を示す分解斜視図である。

【図3】基板内蔵用電子部品100の平面図である。

【図4】基板内蔵用電子部品100の断面図である。

【図5】実施形態の基板内蔵用電子部品100の大きさと厚みを示す図である。

【図6】提案技術の不都合を説明する図である。

【図7】実施形態の基板内蔵用電子部品100を実装した図である。

【図8】提案技術の不都合を説明する図である。

【図9】実施形態の基板内蔵用電子部品100を実装した図である。

【図10】実施形態の基板内蔵用電子部品100を実装した図である。

【図11】第1の変形例に係る基板内蔵用電子部品100の平面図である。

【図12】第1の変形例に係る基板内蔵用電子部品100の断面図である。

【図13】第2の変形例に係る基板内蔵用電子部品100の平面図である。

【図14】第1の変形例に係る基板内蔵用電子部品100の断面図である。

【図15】各破断面の位置(A−A断面、B−B断面、C−C断面およびD−D断面)を示す図である。

【図16】基板内蔵用電子部品100の製造工程図(その1)である。

【図17】基板内蔵用電子部品100の製造工程図(その2)である。

【図18】従来のインダクタ素子の構造図である。

【図19】提案技術の構造図である。

【図20】提案技術の平面図である。

【図21】基板内蔵用電子部品10の断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態を、図面を参照しながら説明する。

<基板内蔵用電子部品>

図1は、実施形態に係る基板内蔵用電子部品の外観斜視図である。この基板内蔵用電子部品100は、所定の間隔を隔てて対向する一対の磁性体層101、102の間に3層の絶縁樹脂層、すなわち中間絶縁樹脂層103と、その両面に積層された上部絶縁樹脂層104と下部絶縁樹脂層105とを挟み込み、さらに、上面側の磁性体層101の所定位置に電極取り出し用の孔106、107を設けるとともに、中間絶縁樹脂層103の両面、または、上部と下部の絶縁樹脂層104、105のそれぞれに詳細は後述する「平面型コイル」と「シールドパターン」とを形成した、いわゆるインダクタ素子である。

なお、下面側の磁性体層102の所定位置にも、上面側の磁性体層101の電極取り出し用の孔106、107と同様のものを設けておいてもよい。

【0024】

磁性体層101、102は、たとえば、Fe系またはCo系の厚さtが18μmの金属軟磁性箔であり、中間絶縁樹脂層103、上部絶縁樹脂層104および下部絶縁樹脂層105は、たとえば、いずれもエポキシ樹脂ベースの絶縁材料である。または、磁性体層101、102に、たとえば、厚みが1μmを下回るようなナノグラニュラー膜やフェライトメッキなどを使用してもよい。また、中間絶縁樹脂層103、上部絶縁樹脂層104および下部絶縁樹脂層105に、部品内蔵基板で使用する絶縁材料と同じもの、たとえば、クロスやフィラーが入っている絶縁材料を使用することができるが、部品内蔵基板用の絶縁材料とは異なり、フィラーとして磁性体粉末、たとえば金属磁性体やフェライト等の磁性体を絶縁樹脂中に混錬したものを使用することが望ましい。磁性体粉末を混錬した絶縁樹脂を使用した場合、インダクタ素子の特性をより高めることができ、ひいてはインダクタ素子をより小さく薄くできるからである。

【0025】

図2は、基板内蔵用電子部品100の構造を示す分解斜視図である。この図は、理解を助けるために各層を分離した状態を示している。この図において、中間絶縁樹脂層103の上面側に形成されたループ状の平面型コイル(以下、第1の平面型コイルともいう)110と、中間絶縁樹脂層103の下面側に形成されたループ状の平面型コイル(以下、第2の平面型コイルともいう)111は、各々3つずつの電極、すなわち端子電極112〜114と端子電極115〜117とを有している。

【0026】

そして、これらの端子電極のうち、ループ内側の端子電極114、117は、それぞれの平面型コイル110、111の中心部(ループ中央部)付近に位置し、ループ外側の端子電極112は、図において中間絶縁樹脂層103の一辺側の左コーナー部に位置し、ループ外側の端子電極113は右コーナー部に位置している。また、ループ外側の端子電極116は、中間絶縁樹脂層103の一辺側の右コーナー部に位置し、ループ外側の端子電極115は左コーナー部に位置している。

ループ外側の端子電極113と端子電極115は、いずれも独立した電極であり、それぞれ平面型コイル110、111と電気的に接続されていない。

端子電極112と端子電極115は、中間絶縁樹脂層103を隔てて上下で対向し、端子電極113と端子電極116は、中間絶縁樹脂層103を隔てて上下で対向し、端子電極114と端子電極117は、中間絶縁樹脂層103を隔てて上下で対向している。

【0027】

これらの端子電極112〜117は、対向する端子電極同士を中間絶縁樹脂層103に形成された3つの表裏貫通導体118〜120を介して電気的に接続されている。具体的には、端子電極112と端子電極115が表裏貫通導体118を介して接続されている。また、端子電極113と端子電極116が表裏貫通導体119を介して接続されており、さらに、端子電極114と端子電極117が表裏貫通導体120を介して接続されている。

【0028】

なお、それぞれの端子電極112〜117は、比較的大き目に図示しているが、平面型コイル110、111の巻き数を多くするためには、端子電極としての役割を果たす程度の大きさがあればよく、できる限り小さな面積とすることが好ましい。端子電極113と端子電極115は、上下で対向する引き出し用端子電極の中継端子電極として使用される。

【0029】

第1の平面型コイル110は、所定の巻き数で周回(ループ)する平面状のコイルパターンの両端に二つの端子電極112、114を接続したものである。同様に、第2の平面型コイル111も、所定の巻き数で周回する平面状のコイルパターンの両端に二つの端子電極116、117を接続したものである。

【0030】

上記のとおり、端子電極112と端子電極115との間、端子電極113と端子電極116との間、および、電極114と電極117との間が接続されている。この接続によって、これら一対のコイル、すなわち第1の平面型コイル110と第2の平面型コイル111は、一方の引き出し電極を「端子電極112または端子電極115」とし、他方の引き出し電極を「端子電極113または端子電極116」とする、両面引き出し型のインダクタ(コイル)を構成する。

【0031】

一対の平面型コイル110、111(端子電極112〜117を含む)は、前記のとおり、中間絶縁樹脂層103の上面側と下面側に各々形成されているとともに、且つ、それら一対の平面型コイル110、111(端子電極112〜117を含む)と磁性体層101、102との間に上部絶縁樹脂層104と下部絶縁樹脂層105が介装されている。そして、中間絶縁樹脂層103と上部絶縁樹脂層104および下部絶縁樹脂層105は、いずれも“絶縁体”であるので、一対の平面型コイル110、111(端子電極112〜117を含む)は、絶縁体で保護された構造を有しており、雰囲気中(空気中)に露出していない。

【0032】

この図から理解されるように、上面側の磁性体層101に形成された孔106、107は、第1の平面型コイル110の両端引き出し用の端子電極112、113と、第2の平面型コイル111の両端引き出し用の端子電極115、116とに各々対向している。具体的には、孔106と端子電極112、115が対向し、且つ、孔107と端子電極113、116が対向している。このような、対向関係にある位置のことを本明細書では“所定位置”という。

【0033】

ここで、第1の平面型コイル110と同じ層にシールドパターン121が形成されており、また、第2の平面型コイル111と同じ層にもシールドパターン122が形成されている。以下、説明の便宜上、第1の平面型コイル110と同層のシールドパターン121を第1のシールドパターン121ということにし、第2の平面型コイル111と同層のシールドパターン122を第2のシールドパターン122ということにする。

【0034】

上述のとおり、第1のシールドパターン121の形成箇所は、第1の平面型コイル110と同じ層である。且つ、その形状は、第1の平面型コイル110と端子電極112、113との周囲を一巡する環形状である。さらに、この第1のシールドパターン121は、第1の平面型コイル110と端子電極112、113のいずれとも電気的に非接続になっている。

【0035】

同様に、第2のシールドパターン122の形成箇所も、第2の平面型コイル111と同じ層であり、且つ、その形状は、第2の平面型コイル111と端子電極115、116との周囲を一巡する環形状である。さらに、この第2のシールドパターン122は、第2の平面型コイル111と端子電極115、116のいずれとも電気的に非接続になっている。

【0036】

第1のシールドパターン121および第2のシールドパターン122の素材は、磁気遮蔽機能を有する素材、つまり、導電性を有する磁性素材である。これらの素材は、たとえば、第1の平面型コイル110、第2の平面型コイル111、端子電極112、113および端子電極115、116と同一素材とすることができる。同一素材にした場合、第1の平面型コイル110、第2の平面型コイル111、端子電極112、113および端子電極115、116と一緒に第1のシールドパターン121および第2のシールドパターン122を形成できるので好ましい。

【0037】

図3は、基板内蔵用電子部品100の平面図である。この図において、(a)は磁性体層101を上から俯瞰した図、(b)は磁性体層101と上部絶縁樹脂層104を取り除き、その下の中間絶縁樹脂層103を露出させて上から俯瞰した図である。(c)は磁性体層101と上部絶縁樹脂層104および中間絶縁樹脂層103を取り除き、その下の下部絶縁樹脂層105を露出させて上から俯瞰した図である。(d)は磁性体層101と上部絶縁樹脂層104、中間絶縁樹脂層103および下部絶縁樹脂層105を取り除き、その下の磁性体層102を露出させて上から俯瞰した図である。

【0038】

これらの図からも理解されるように、実施形態の基板内蔵用電子部品100は、二つの平面型コイル(第1の平面型コイル110と第2の平面型コイル111)の両端に矩形状の電極112、113、115、116を形成している。また、磁性体層101、102に孔106、107を形成し、それらの電極112、113、115、116と孔106、107とを所定位置で対向させている。さらに、二つの平面型コイル(第1の平面型コイル110と第2の平面型コイル111)の周囲にそれぞれ第1のシールドパターン121と第2のシールドパターン122とを一巡させて形成している。

【0039】

二つの平面型コイル(第1の平面型コイル110と第2の平面型コイル111)は、たとえば、Cuメッキにより、L/Sが90/30μm、厚さtが25μm、ターン数が7であり、大きさが「2520サイズ」で形成されたものである。

【0040】

二つのシールドパターン(第1のシールドパターン121と第2のシールドパターン122)についても、二つの平面型コイル(第1の平面型コイル110と第2の平面型コイル111)と同じ厚さ(t=25μm)で形成する。L/Sは平面型コイル110、111と同じにしてもよいし、異ならせてもよい。たとえば、L/S=30/30またはL/S=40/30で形成してもよい。

【0041】

図4は、基板内蔵用電子部品100の断面図であり、(a)は図3のA−A断面、(b)は図3のB−B断面、(c)は図3のC−C断面、(d)は図3のD−D断面をそれぞれ示している。

これらの図に示されているように、実施形態の基板内蔵用電子部品100は、平面型コイル110、111の電極112、113、115、116に対向して電極取り出し用の孔106、107を形成している。

【0042】

ここで、実施形態の基板内蔵用電子部品100と従来のものとを対比する。従来例を便宜的に図18のインダクタ素子1とすると、この従来例のインダクタ素子1の端子電極5、6に相当する部分は、実施形態の基板内蔵用電子部品100には存在しない。これは、電極取り出し用の孔106、107を磁性体層101、102に形成したからであり、従来のような端子電極5、6を必要としないからである。

【0043】

そして、冒頭で説明したとおり、従来例の欠点(厚みがある)は、この端子電極5、6の厚みに起因する。したがって、かかる端子電極5、6を必要としない実施形態の基板内蔵用電子部品100は、当然ながら端子電極5、6の厚みの分だけ薄くすることができる。とりわけ、部品内蔵型基板に埋め込んだ場合に基板の薄型化を図ることができるという格別の効果を得ることができる。

【0044】

図5は、実施形態の基板内蔵用電子部品100の大きさと厚みを示す図である。基板内蔵用電子部品100の大きさは米粒大の微細な大きさ、例えば約2.5mm×2.0mmである。(a)では具体的な大きさを示すために日本の1円硬貨と比較し、また、(b)では同様に具体的な厚みを示すために日本の1円硬貨の厚み(約1.5mm)と比較した。基板内蔵用電子部品100の厚みは約150μmである。これらの比較例からも理解されるように、実施形態の基板内蔵用電子部品100は大きさも厚みもきわめて微細なものであるから、とりわけ、部品内蔵型基板に埋め込んだ場合、基板の薄型化に大きく貢献することができる。

【0045】

加えて、平面型コイル110、111の端子電極112、113、115、116に対向する位置(所定位置)に形成された孔106、107を極力小さな開口とした。このことによって、端子電極112、113、115、116の大きさも必要最小限のものとすることができる。これにより、平面型コイル110、111に占める端子電極112、113、115、116は、面積割合を減らすことができる。このことから、基板内蔵電子部品は、高いインダクタンスを得ることができるようになる。

【0046】

また、あらかじめ十分な電気的性能が得られた平面型コイル110、111を内部に形成したインダクタ素子、すなわち基板内蔵用電子部品100を“部品”として作り、その部品を基板に埋め込むので、不良品のインダクタ素子が基板に埋め込まれるおそれがなく、インダクタ素子の出来不出来が基板の歩留まりに影響しない。

【0047】

このように、実施形態の基板内蔵用電子部品100は、(1)基板の薄型化に大きく貢献することができる、(2)高いインダクタンスを得ることができる、(3)インダクタ素子の出来不出来が基板の歩留まりに影響しない、といった諸々の効果、すなわち、冒頭で説明した提案技術(特許文献3参照)と同じ効果を奏することができるものの、提案技術は、本件発明者らの検討によれば、部品集積度の点で改善すべき余地があることが明らかになった。

【0048】

以下、このことについて詳しく説明する。

図6は、提案技術の不都合を説明する図である。この図において、ICチップなどの電子部品200を表面実装した部品内蔵型基板201は、たとえば、FR−4などの樹脂素材やセラミックなどからなるコア材202と、そのコア材202に形成された開口部203、204に埋め込まれた部品205、206とを含み、それらの部品205、206と部品内蔵型基板201の配線207〜210との間をビア導体211〜214で電気的に接続している。

なお、図6において、部品内蔵型基板201の各層の“白抜き部分”は絶縁樹脂層の断面を示し、各部材の形状が不明確にならないように断面を示す斜線等を省略した。このことは図7〜図10においても同様である。

【0049】

ここで、部品205は、提案技術の基板内蔵用電子部品10(図19参照)である。この基板内蔵用電子部品10と実施形態の基板内蔵用電子部品100との相違は、シールドパターン(第1のシールドパターン121と第2のシールドパターン122)の有無にある。つまり、提案技術の基板内蔵用電子部品10は、シールドパターン(第1のシールドパターン121と第2のシールドパターン122)を有していない。

【0050】

基板内蔵用電子部品10の平面型コイル14、15は、流れる電流によって形成される磁場にエネルギーを蓄えることができる受動電子部品(インダクタ)である。一般的に理想的インダクタは、インダクタンスはあるが電気抵抗や静電容量を全く持たず、しかも、磁気エネルギーを放射したり消費したりしないものと解されている。しかし、実際のインダクタは、インダクタンスだけでなく、電気抵抗(電線自体の持つ電気抵抗とコア材質による損失)や静電容量を持ち、しかも、周波数によってはコイル単独でLC回路のように振舞うこともある。そのうえ、さらにアンテナとしても機能し、エネルギーの一部を電磁波として周辺の空間に放射したりする。

【0051】

基板内蔵用電子部品10の平面型コイル14、15もこの点(実際のインダクタであること)は同じであり、とりわけ、磁気エネルギーの放射(以下、磁界放射ということもある)を無視できない。

【0052】

平面型コイル14、15からの磁界放射のうちコイル面に対して鉛直方向への放射は一対の磁性体層101、102で遮蔽される。しかし、平面型コイル14、15のコイル面に沿った方向、つまり、コイル端部からの放射磁界は遮蔽物がないため、絶縁樹脂層(中間絶縁樹脂層103、上部絶縁樹脂層104および下部絶縁樹脂層105)を透過し、基板内蔵用電子部品10の両側面から外部に飛び出してしまう。図中の矢印線215、216は、基板内蔵用電子部品10の両側面から外部に飛び出した磁界放射を表している。

【0053】

したがって、隣接する部品206や電子部品200はこの磁界放射(矢印線215、216参照)の影響を受けることになるので、部品の配置を計画する際には、部品205(基板内蔵用電子部品10)と部品206や電子部品200との距離を相当程度離す、つまり、磁界放射の影響を受けない程度に離すことを考える必要があり、その結果、部品集積度を向上できなくなるという不都合を招いていた。

【0054】

実施形態の基板内蔵用電子部品100は、このような不都合を招かない。

図7は、実施形態の基板内蔵用電子部品100を実装した図である。この図において、ICチップなどの電子部品200を表面実装した部品内蔵型基板201は、たとえば、FR−4などの樹脂素材やセラミックなどからなるコア材202と、そのコア材202に形成された開口部203、204に埋め込まれた部品205、206とを含み、それらの部品205、206と部品内蔵型基板201の配線207〜210との間をビア導体211〜214で電気的に接続している点で前記の図6と同一構造であるが、部品205を実施形態の基板内蔵用電子部品100としている点、および、基板内蔵用電子部品100のシールドパターン(第1のシールドパターン121と第2のシールドパターン122)と部品内蔵型基板201のグランド配線(GND)217との間をビア導体218で接続している点で相違する。

【0055】

このような構造によれば、基板内蔵用電子部品100の平面型コイル110、111の端部からの磁界放射をシールドパターン(第1のシールドパターン121と第2のシールドパターン122)で遮蔽し、または、その磁界を弱めることができる。したがって、隣接する部品206や電子部品200への影響を回避し、または抑制することができるから、部品205(基板内蔵用電子部品100)と部品206や電子部品200との距離を離す必要がなくなり、その結果、前記の不都合(部品集積度を向上できなくなる)の解消を図ることができる。

【0056】

なお、部品内蔵基板201のコア材202に銅などの金属を用いれば、前記の磁界放射の大部分を抑えることが可能であるが、ノイズマージンの低い部品や配線を配置する場合には依然として磁界放射の対策が必要になる。このことについて、以下で説明する。

【0057】

図8は、提案技術の不都合を説明する図である。この図において、図6との相違は、コア部材202に銅(Cu)などの金属を用いている点にある。コア部材202の開口部203と、その開口部203に内蔵される部品205(基板内蔵用電子部品10)との間には所要のマージンが設けられている。このマージンはできるだけ微小であることが望ましい。だけれども、銅(Cu)などの金属を用いたコア部材202の場合、金属の加工精度や部品205の実装精度などの点からある程度大きな値、たとえば、100μm程度のマージンとせざるを得ない。この程度のマージン(=100μm)は部品内蔵基板201の全体の大きさからして微小といえなくもないが、部品205(基板内蔵用電子部品10)の平面型コイル14、15の端部からの磁界放射(矢印219、220参照)が漏れ出る程度の大きな隙間であるともいえる。このため、前出の図6と同様に、部品205(基板内蔵用電子部品10)と部品206や電子部品200との距離を相当程度離す、つまり、磁界放射の影響を受けない程度に離す必要があり、やはり、部品集積度を向上できなくなるという不都合を招いていた。

【0058】

図9は、実施形態の基板内蔵用電子部品100を実装した図である。この図に示すように、仮に、コア部材202の開口部203と、その開口部203に内蔵される部品205(基板内蔵用電子部品100)との間に、図6と同様の大きめのマージン(100μm程度)があったとしても、基板内蔵用電子部品100の平面型コイル110、111の端部からの放射磁気はシールドパターン121、122で遮蔽または抑制される。したがって、部品205(基板内蔵用電子部品10)と部品206や電子部品200との距離を離す必要がなく、提案技術の不都合(部品集積度を向上できなくなる)を解消することができる。

【0059】

また、基板内蔵用電子部品100の平面型コイル110、111とシールドパターン121、122とを同一の工程で作り込むことができるため、両者の距離を前記のマージン(100μm)よりも遙かに小さな値(たとえば、30μm)に抑えることができる。このため、平面型コイル110、111とシールドパターン121、122との間の隙間から漏れ出す放射磁気の量も無視できる程度にすることができる。この点においても、部品205(基板内蔵用電子部品10)と部品206や電子部品200との距離を離す必要がなく、提案技術の不都合(部品集積度を向上できなくなる)を解消できる。

【0060】

なお、コア材202に金属を用いた場合は、次のようにすることが望ましい。

図10は、実施形態の基板内蔵用電子部品100を実装した図である。前出の図9との相違は、シールドパターン121、122とグランド(GND)配線217とをビア導体218で接続すると共に、このグランド(GND)配線217と、金属からなるコア材202との間をビア導体221でさらに接続した点にある。このようにすると、金属からなるコア材202をシールドとしても利用できるので、放射磁気の影響をより一層抑制することができ、部品実装道度の向上をさらに高めることができるから好ましい。

【0061】

以上のとおり、実施形態の基板内蔵用電子部品100によれば、冒頭で説明した提案技術の効果、すなわち、(1)基板の薄型化に大きく貢献することができる、(2)高いインダクタンスを得ることができる、(3)インダクタ素子の出来不出来が基板の歩留まりに影響しない、といった諸々の効果を得られることに加え、さらに、(4)他の部品206や電子部品200の密着配置を可能とし、部品実装密度の向上を図ることができるという特有の効果を得ることができる。

【0062】

この効果(4)は、シールドパターン(第1のシールドパターン121と第2のシールドパターン122)を設けたことによるものである。すなわち、平面型コイル110、111の端部からの磁界放射をシールドパターン(第1のシールドパターン121と第2のシールドパターン122)で遮蔽または抑制して他の部品206や電子部品200への影響を回避することができる。このため、他の部品206や電子部品200を密着配置することが可能となり、その結果、部品実装密度の向上を図ることができるようになるからである。

【0063】

<第1の変形例>

前記の実施形態は様々な変形または発展が考えられる。たとえば、実施形態の基板内蔵用電子部品100を以下のように変形してもよい。

【0064】

図11は、第1の変形例に係る基板内蔵用電子部品100の平面図である。この図において、(a)は磁性体層101を上から俯瞰した図、(b)は磁性体層101と上部絶縁樹脂層104を取り除き、その下の中間絶縁樹脂層103を露出させて上から俯瞰した図である。(c)は磁性体層101と上部絶縁樹脂層104および中間絶縁樹脂層103

を取り除き、その下の下部絶縁樹脂層105を露出させて上から俯瞰した図、(d)は磁性体層101と上部絶縁樹脂層104、中間絶縁樹脂層103および下部絶縁樹脂層105を取り除き、その下の磁性体層102を露出させて上から俯瞰した図である。

【0065】

前出の実施形態(図3)との相違は、第1のシールドパターン121と第2のシールドパターン122の双方を電気的に接続するための接続導体222を形成した点にある。

【0066】

すなわち、第1の変形例に係る基板内蔵用電子部品100は、二つの平面型コイル(第1の平面型コイル110と第2の平面型コイル111)の両端に矩形状の電極112、113、115、116を形成している。また、磁性体層101、102に孔106、107を形成し、それらの電極112、113、115、116と孔106、107とを所定位置で対向させている。また、二つの平面型コイル(第1の平面型コイル110と第2の平面型コイル111)の周囲にそれぞれ第1のシールドパターン121と第2のシールドパターン122とを一巡させて形成している。さらに、これらに加えて、それら第1のシールドパターン121と第2のシールドパターン122とを接続するための接続導体222を形成した点で前出の実施形態(図3)と相違している。

【0067】

全ての接続導体222は、中間絶縁樹脂層103を厚み方向に貫通している。そして、接続導体222の一端側が中間絶縁樹脂層103の“表面”に露出し、他端側が中間絶縁樹脂層103の“裏面”に露出している。ここで、中間絶縁樹脂層103の表面側には第1のシールドパターン121が形成(図11(b)参照)されており、中間絶縁樹脂層103の裏面側には第2のシールドパターン122が形成(図11(c)参照)されている。このため、接続導体222の一端側と第1のシールドパターン121とが電気的に接続し、また、接続導体222の他端側と第2のシールドパターン122とが電気的に接続することとなる。したがって、第1のシールドパターン121と第2のシールドパターン122の双方が接続導体222を介して電気的に接続された構成になる。

【0068】

なお、図11(b)に示す接続導体222が破線で描かれているが、これは、第1のシールドパターン121の裏に隠れて見えないことを表している。

【0069】

接続導体222は、この図に示すように、第1のシールドパターン121と第2のシールドパターン122の各々において、そのパターンに沿ってできるだけ多数形成することが望ましい。接続導体222を多数形成すると、後述するように、シールドパターン121、122に加えて接続導体222にもシールド効果を持たせることができるからである。

なお、ここでは、接続導体222の間隔を等しくしているが、これに限定されない。一部又は全ての間隔を不等にしてもよい。

【0070】

図12は、第1の変形例に係る基板内蔵用電子部品100の断面図であり、(a)は図11のA−A断面、(b)は図11のB−B断面、(c)は図11のC−C断面、(d)は図11のD−D断面をそれぞれ示している。

【0071】

これらの図に示されているように、第1の変形例に係る基板内蔵用電子部品100は、第1のシールドパターン121と第2のシールドパターン122との間を接続導体222で電気的に接続している。

【0072】

このように、第1の変形例に係る基板内蔵用電子部品100においては、各層に形成されたシールドパターン(第1のシールドパターン121と第2のシールドパターン122)を接続導体222に通じさせ、この接続導体222を介してそれぞれ電気的に接続しているので、より確実な磁界放射の遮蔽効果を得ることができる。これは、シールドパターン121、122に加えて接続導体222もシールド効果を持つためである。

【0073】

<第2の変形例>

また、実施形態の基板内蔵用電子部品100を、さらに以下のように変形してもよい。

図13は、第2の変形例に係る基板内蔵用電子部品100の平面図である。この図において、(a)は磁性体層101を上から俯瞰した図、(b)は磁性体層101と上部絶縁樹脂層104を取り除き、その下の中間絶縁樹脂層103を露出させて上から俯瞰した図である。(c)は磁性体層101と上部絶縁樹脂層104および中間絶縁樹脂層103を取り除き、その下の下部絶縁樹脂層105を露出させて上から俯瞰した図である。(d)は磁性体層101と上部絶縁樹脂層104、中間絶縁樹脂層103および下部絶縁樹脂層105を取り除き、その下の磁性体層102を露出させて上から俯瞰した図である。

【0074】

前出の実施形態(図3)との相違は、第1のシールドパターン121と第2のシールドパターン122の双方の一部に幅広パターン部110a、111aを形成する。それとともに、その幅広パターン部110a、111aに、第1のシールドパターン121と第2のシールドパターン122とを接続するための接続導体223(図中黒丸)を形成する。さらに、その接続導体223を、磁性体層101に形成した孔224から露出させた点にある。

【0075】

図14は、第1の変形例に係る基板内蔵用電子部品100の断面図であり、(a)は図13のA1−A1断面、(b)は図13のA2−A2断面、(c)は図13のB−B断面、(d)は図13のC−C断面、(e)は図13のD−D断面をそれぞれ示している。

【0076】

これらの図に示されているように、第2の変形例に係る基板内蔵用電子部品100は、第1のシールドパターン121と第2のシールドパターン122を接続導体223で接続している。とともに、その接続導体223を磁性体層101に形成した孔224から露出させている(図14(b)参照)。

【0077】

このように、第2の変形例に係る基板内蔵用電子部品100において、各層に形成されたシールドパターン(第1のシールドパターン121と第2のシールドパターン122)が接続導体223を通じてそれぞれ接続されているとともに、磁性体層101に形成した孔224から露出している。それゆえ、たとえば、シールドパターン(第1のシールドパターン121と第2のシールドパターン122)は、部品内蔵基板のグランド配線や金属コア材などに電気的に接続することができ(図7、図9、図10参照)、シールド効果をより確実なものとすることができる。

【0078】

この第2の変形例では、シールドパターン121、122を外部電極として引き出すためにシールドパターン取り出し部(接続導体223と孔224)を形成している。シールドパターン121、122のL/Sは一様でなくてもよい。たとえば、シールドパターンをL/S=30/30で形成し、シールドパターン取り出し部分の幅広パターン部110a、111aをL/S=150/30としてもよい。

【0079】

本発明において、インダクタ素子を一般的な螺旋コイルに適用したコイルで説明をしたが、原理的に同様の応用ができる範囲であれば、コモンモードチョークコイルなどにも適用が可能である。

【0080】

<製造工程>

次に、以上説明した基板内蔵用電子部品100の製造工程について、前記の第2の変形例(図13、図14)を例にして説明する。

【0081】

図15は、以下の説明で使用する各破断面の位置(A−A断面、B−B断面、C−C断面およびD−D断面)を示す図であり、図16、図17は、それらの破断面を用いて説明する基板内蔵用電子部品100の製造工程図である。

【0082】

〔第1工程〕‥‥‥図16(a)

始めに、両面に銅箔225、226を貼り合わせたエポキシ樹脂ベースの絶縁材料からなる中間絶縁樹脂層103を用意する。

【0083】

〔第2工程〕‥‥‥図16(b)

次いで、上面の銅箔225を取り除いて中間絶縁樹脂層103の上面を露出させ、中間絶縁樹脂層103の所要位置に複数の孔227、228、229を開ける。孔227は、接続導体223(図13参照)のためのものであり、また、孔228、229は、表裏貫通導体118(119)、120(図2参照)を形成させるためのものである。これら接続するための表裏貫通導体118(119)、120はCuメッキを施して金属膜を形成の際に作りこまれるので、特別な工程を必要としない。

【0084】

なお、前述のステップで両面に銅箔225、226を貼り合わせたエポキシ樹脂ベースの絶縁材料からなる中間絶縁樹脂層103を準備をする説明をしたが、銅箔225が形成されていないタイプの中間絶縁樹脂層を使用してもよい。このタイプの中間絶縁樹脂層を使用する場合、表面を次のシールドパターンの形成が可能になる表面を荒らすステップが必要になる。いづれにしても、どちらを使用してもかまわない。

【0085】

〔第3工程〕‥‥‥図16(c)

次いで、中間絶縁樹脂層103の上面(露出面)に、たとえば、Cuメッキを施して金属膜を形成し、この金属膜をパターニングして第1の平面型コイル110と第1のシールドパターン121とを形成する。

【0086】

〔第4工程〕‥‥‥図16(d)

次いで、第1の平面型コイル110と第1のシールドパターン121の上に上部絶縁樹脂層104を積層し、さらに上部絶縁樹脂層104の上に磁性体層101を積層する。

【0087】

〔第5工程〕‥‥‥図17(a)

次いで、下面の銅箔226を取り除いて中間絶縁樹脂層103の下面を露出させ、中間絶縁樹脂層103の下面(露出面)に、たとえば、Cuメッキを施して金属膜を形成し、この金属膜をパターニングして第2の平面型コイル111と第2のシールドパターン122とを形成する。このとき、第2の平面型コイル111は表裏貫通導体120を介して第1の平面型コイル110と接続され、また、第2のシールドパターン122は接続導体223を介して第1のシールドパターン121と接続される。これら接続するための表裏貫通導体120や接続導体223はCuメッキを施して金属膜を形成の際に作りこまれるので、特別な工程を必要としない。

【0088】

〔第6工程〕‥‥‥図17(b)

次いで、第2の平面型コイル111と第2のシールドパターン122の下に下部絶縁樹脂層105を積層し、さらに下部絶縁樹脂層105の下に磁性体層102を積層する。

【0089】

〔第7工程〕‥‥‥図17(c)

次に、磁性体層101に孔224、106、107を形成する。

【0090】

〔第8工程〕‥‥‥図17(d)

最後に、磁性体層101の孔224、106、107に連通する孔を上部絶縁樹脂層104に開け、部品内蔵型基板100を完成する。

【符号の説明】

【0091】

100 基板内蔵用電子部品

101 磁性体層

102 磁性体層

103 中間絶縁樹脂層(絶縁体層)

104 上部絶縁樹脂層(絶縁体層)

105 下部絶縁樹脂層(絶縁体層)

110 第1の平面型コイル(平面型コイル)

111 第2の平面型コイル(平面型コイル)

121 第1のシールドパターン(シールドパターン)

122 第2のシールドパターン(シールドパターン)

201 部品内蔵型基板

223 接続電極(外部接続電極)

【技術分野】

【0001】

本発明は、基板内蔵用電子部品および部品内蔵型基板に関し、特に基板内蔵用のインダクタ素子およびそのインダクタ素子を内蔵した部品内蔵型基板に関する。

【背景技術】

【0002】

近年、様々な電子機器の小型・軽量化が著しい。これは、電子部品の微小化やその実装技術の進歩によるものであり、とりわけ、プリント配線板等の電子基板の内部に所要の電子部品を埋め込んだ、いわゆる「部品内蔵型基板」の技術進歩によるところが大きい。特に、基板の厚み内に電子部品を完全に埋設したものは、基板表裏面を平坦化することができ、電子機器の小型・軽量化に大きく寄与する。

【0003】

部品内蔵型基板に埋設される電子部品のことを「基板内蔵用電子部品」という。基板内蔵用電子部品の代表はICチップ等の半導体集積回路や抵抗素子および容量素子であり、今日においては、これらの基板内蔵用電子部品を完全に基板内に埋設した極薄の部品内蔵型基板が実用化されている。

【0004】

さて、上記の例示した基板内蔵用電子部品の例には「インダクタ素子」または「コイル素子」が含まれていない。これは、半導体集積回路や抵抗素子または容量素子に比べて“厚み”があるからであり、基板に埋め込んだ場合に基板を薄くできず、あるいは、薄型基板に埋め込んだ場合にインダクタ素子の一部が基板の表面または裏面に突出するからである。

【0005】

図18は、従来のインダクタ素子の構造図である。この図に示すように、従来のインダクタ素子1は、コイルパターン2、3を内部に形成した積層主体部4と、その積層主体部4の両側端に形成された端子電極5、6(一般的には銀等の電極であるが擬似的に描画)と、を有しており、端子電極5、6とコイルパターン2、3との間を電気的に接続して構成されている。

【0006】

このような部品形状は、プリント基板の表面に半田付けによって実装することができるように製造された電子部品、いわゆる表面実装部品の典型である。すなわち、プリント基板は、電子部品用の配線を施した基板のことであり、そのプリント基板に電子部品を実装する場合、古くからの方法では、基板に穴を開けてピンを通し、通したピンを半田付けすることで装着していた。しかし、表面実装部品の登場により、プリント基板の表面に電子部品を直接半田付けすることによって簡単に実装できるようになった。プリント基板に穴を開ける必要がないため、半田付け用のリード線部分が不要となるうえ、ピン間隔もいっそう狭くすることが可能となり、小型化・高密度化を実現できるようになった。

【0007】

基板内蔵用電子部品として用いられる抵抗素子や容量素子も、このインダクタ素子と同様の外観構造、すなわち、表面実装部品の形を有しているが、インダクタ素子に比べて厚みが薄いため、基板に埋め込んだ場合も基板の厚みを増す等の不都合を招かない。しかしながら、インダクタ素子の厚みは、抵抗素子などに比べて厚いので、従来の表面実装部品の形のままでは、基板を薄くできない(図18(c)の符号H参照)ことから、何らかの対策が求められる。

【0008】

かかる背景における従来技術として、下記の特許文献1には、基板内にコイルを作り込む技術が記載されており、また、下記の特許文献2には、低背化に寄与する平面型インダクタの技術が記載されている。

【0009】

しかしながら、特許文献1に記載の技術は、プリント配線板の内部にコイルを作り込む技術であって、要するに、完成品の電子部品、すなわち、インダクタ素子を基板に埋め込む技術ではない。このことから、仮にコイルを低背化して基板の薄型化に貢献し得たとしても、コイルの出来不出来がそのまま基板の歩留まりになり、コスト面で好ましくない。また、特許文献2に記載の技術は、電極構造についての開示が一切なく、従来同様の電極構造(図18の端子電極5、6参照)と解するのが自然であるから、前記の不都合、すなわち、厚みが厚く基板を薄くできないという課題を依然として抱えている。

【0010】

そこで、本件出願人は、これらの従来技術の課題解決を意図した「基板内蔵用電子部品および部品内蔵型基板」を提案している(下記の特許文献3)。以下、この技術を単に「提案技術」という。

【0011】

図19は、提案技術の構造図である。この図において、提案技術の基板内蔵用電子部品10は、所定の間隔を隔てて対向する一対の磁性体層11、12の間に非磁性の絶縁樹脂層13を挟み込み、その絶縁樹脂層13の内部に2つの平面型コイル14、15を設けると共に、少なくとも一対の磁性体層11、12のいずれか一方(図では上面側の磁性体層11)に電極取り出し用の孔16、17を設けた構造を有している。

【0012】

図20は、提案技術の平面図であり、(a)は上面側の磁性体層11を上から俯瞰した図、(b)は上側の平面型コイル14を露出させて上から俯瞰した図、(c)は同様に下側の平面型コイル15を露出させて上から俯瞰した図、(d)は下面側の磁性体層12を露出させて上から俯瞰した図である。

【0013】

これらの図からも理解されるように、基板内蔵用電子部品10は、二つの平面型コイル14、15の両端に電極18、19、20、21を形成するとともに、磁性体層11、12に孔16、17を形成し、それらの電極18、19、20、21と孔16、17とを所定位置で対向させたものである。

【0014】

図21は、基板内蔵用電子部品10の断面図であり、(a)は図20のA−A断面、(b)は図20のB−B断面、(c)は図20のC−C断面、(d)は図20のD−D断面をそれぞれ示している。

これらの図に示されているように、基板内蔵用電子部品10は、平面型コイル14、15の電極18、19、20、21に対向して電極取り出し用の孔16、17を形成している。

【0015】

ここで、基板内蔵用電子部品10と従来技術とを対比する。従来技術を便宜的に図18のインダクタ素子1とすると、この従来技術のインダクタ素子1の端子電極5、6に相当する部分は、基板内蔵用電子部品10に存在しない。これは、電極取り出し用の孔16、17を磁性体層11(または102)に形成したからであり、従来のような端子電極5、6を必要としないからである。

【0016】

そして、冒頭で説明したとおり、従来技術の欠点(厚みがある)は、この端子電極5、6の厚みに起因するから、かかる端子電極5、6を必要としない基板内蔵用電子部品10は、当然ながら端子電極5、6の厚みの分だけ薄くすることができ、とりわけ、部品内蔵型基板に埋め込んだ場合に基板の薄型化を図ることができるという効果が得られる。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特許第4112914号公報

【特許文献2】特許第3540733号公報

【特許文献3】特願2010−113037(出願:平成22年5月17日)

【発明の概要】

【発明が解決しようとする課題】

【0018】

しかしながら、本件出願の発明者らの検討によれば、前記の構造を有する提案技術(特許文献3)の基板内蔵用電子部品10は、以下の改善点を有していることが明らかになった。

すなわち、基板内蔵用電子部品10の側面(図19のア部)は、絶縁樹脂層13の側面でもあり、この絶縁樹脂層13はいずれもエポキシ樹脂ベースの絶縁材料であるので、基板内蔵用電子部品10の側面は「磁気遮蔽」の機能を有していない。したがって、基板内蔵用電子部品10の側面から漏洩する磁気の影響を避けるために、基板内蔵用電子部品10の側面近くに他の電機部品を配置することができず、あるいは、相当の距離を確保して配置しなければならず、それゆえ、提案技術は部品集積度の点で改善すべき余地があることが明らかになった。

【0019】

そこで、本発明の目的は、厚みを薄くできるとともに部品集積度の向上も図ることができる基板内蔵用電子部品および部品内蔵型基板を提供することにある。

【課題を解決するための手段】

【0020】

請求項1に記載の発明は、一対の磁性体層と、前記一対の磁性体層の間に挟み込まれた複数の層からなる絶縁体層と、前記絶縁体層の少なくとも一の層内に形成された平面型コイルと、前記平面型コイルの周囲を一巡して同層内に形成されたシールドパターンとを有する基板内蔵用電子部品である。

請求項2に記載の発明は、前記平面型コイルは前記絶縁体層の一の層内に形成された第一の平面型コイルと、前記絶縁体層の二の層内に形成された第二の平面型コイルとからなり、前記シールドパターンは前記第一の平面型コイルの周囲を一巡して前記一の層内に形成された第一のシールドパターンと、前記第二の平面型コイルの周囲を一巡して前記二の層内に形成された第二のシールドパターンとからなる請求項1に記載の基板内蔵用電子部品である。

請求項3に記載の発明は、さらに前記シールドパターン用の外部接続電極を有することを特徴とする請求項1または請求項2いずれかに記載の基板内蔵用電子部品である。

請求項4に記載の発明は、請求項1乃至請求項3いずれかに記載の基板内蔵用電子部品を埋設した部品内蔵型基板である。

請求項5に記載の発明は、請求項3に記載の基板内蔵用電子部品を埋設し、且つ、前記外部接続電極を介して前記シールドパターンをグランド電位に接続した部品内蔵型基板である。

【発明の効果】

【0021】

本発明によれば、厚みを薄くし、且つ、部品集積度の向上を図った基板内蔵用電子部品および部品内蔵型基板を提供することができる。

【図面の簡単な説明】

【0022】

【図1】実施形態に係る基板内蔵用電子部品の外観斜視図である。

【図2】基板内蔵用電子部品100の構造を示す分解斜視図である。

【図3】基板内蔵用電子部品100の平面図である。

【図4】基板内蔵用電子部品100の断面図である。

【図5】実施形態の基板内蔵用電子部品100の大きさと厚みを示す図である。

【図6】提案技術の不都合を説明する図である。

【図7】実施形態の基板内蔵用電子部品100を実装した図である。

【図8】提案技術の不都合を説明する図である。

【図9】実施形態の基板内蔵用電子部品100を実装した図である。

【図10】実施形態の基板内蔵用電子部品100を実装した図である。

【図11】第1の変形例に係る基板内蔵用電子部品100の平面図である。

【図12】第1の変形例に係る基板内蔵用電子部品100の断面図である。

【図13】第2の変形例に係る基板内蔵用電子部品100の平面図である。

【図14】第1の変形例に係る基板内蔵用電子部品100の断面図である。

【図15】各破断面の位置(A−A断面、B−B断面、C−C断面およびD−D断面)を示す図である。

【図16】基板内蔵用電子部品100の製造工程図(その1)である。

【図17】基板内蔵用電子部品100の製造工程図(その2)である。

【図18】従来のインダクタ素子の構造図である。

【図19】提案技術の構造図である。

【図20】提案技術の平面図である。

【図21】基板内蔵用電子部品10の断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態を、図面を参照しながら説明する。

<基板内蔵用電子部品>

図1は、実施形態に係る基板内蔵用電子部品の外観斜視図である。この基板内蔵用電子部品100は、所定の間隔を隔てて対向する一対の磁性体層101、102の間に3層の絶縁樹脂層、すなわち中間絶縁樹脂層103と、その両面に積層された上部絶縁樹脂層104と下部絶縁樹脂層105とを挟み込み、さらに、上面側の磁性体層101の所定位置に電極取り出し用の孔106、107を設けるとともに、中間絶縁樹脂層103の両面、または、上部と下部の絶縁樹脂層104、105のそれぞれに詳細は後述する「平面型コイル」と「シールドパターン」とを形成した、いわゆるインダクタ素子である。

なお、下面側の磁性体層102の所定位置にも、上面側の磁性体層101の電極取り出し用の孔106、107と同様のものを設けておいてもよい。

【0024】

磁性体層101、102は、たとえば、Fe系またはCo系の厚さtが18μmの金属軟磁性箔であり、中間絶縁樹脂層103、上部絶縁樹脂層104および下部絶縁樹脂層105は、たとえば、いずれもエポキシ樹脂ベースの絶縁材料である。または、磁性体層101、102に、たとえば、厚みが1μmを下回るようなナノグラニュラー膜やフェライトメッキなどを使用してもよい。また、中間絶縁樹脂層103、上部絶縁樹脂層104および下部絶縁樹脂層105に、部品内蔵基板で使用する絶縁材料と同じもの、たとえば、クロスやフィラーが入っている絶縁材料を使用することができるが、部品内蔵基板用の絶縁材料とは異なり、フィラーとして磁性体粉末、たとえば金属磁性体やフェライト等の磁性体を絶縁樹脂中に混錬したものを使用することが望ましい。磁性体粉末を混錬した絶縁樹脂を使用した場合、インダクタ素子の特性をより高めることができ、ひいてはインダクタ素子をより小さく薄くできるからである。

【0025】

図2は、基板内蔵用電子部品100の構造を示す分解斜視図である。この図は、理解を助けるために各層を分離した状態を示している。この図において、中間絶縁樹脂層103の上面側に形成されたループ状の平面型コイル(以下、第1の平面型コイルともいう)110と、中間絶縁樹脂層103の下面側に形成されたループ状の平面型コイル(以下、第2の平面型コイルともいう)111は、各々3つずつの電極、すなわち端子電極112〜114と端子電極115〜117とを有している。

【0026】

そして、これらの端子電極のうち、ループ内側の端子電極114、117は、それぞれの平面型コイル110、111の中心部(ループ中央部)付近に位置し、ループ外側の端子電極112は、図において中間絶縁樹脂層103の一辺側の左コーナー部に位置し、ループ外側の端子電極113は右コーナー部に位置している。また、ループ外側の端子電極116は、中間絶縁樹脂層103の一辺側の右コーナー部に位置し、ループ外側の端子電極115は左コーナー部に位置している。

ループ外側の端子電極113と端子電極115は、いずれも独立した電極であり、それぞれ平面型コイル110、111と電気的に接続されていない。

端子電極112と端子電極115は、中間絶縁樹脂層103を隔てて上下で対向し、端子電極113と端子電極116は、中間絶縁樹脂層103を隔てて上下で対向し、端子電極114と端子電極117は、中間絶縁樹脂層103を隔てて上下で対向している。

【0027】

これらの端子電極112〜117は、対向する端子電極同士を中間絶縁樹脂層103に形成された3つの表裏貫通導体118〜120を介して電気的に接続されている。具体的には、端子電極112と端子電極115が表裏貫通導体118を介して接続されている。また、端子電極113と端子電極116が表裏貫通導体119を介して接続されており、さらに、端子電極114と端子電極117が表裏貫通導体120を介して接続されている。

【0028】

なお、それぞれの端子電極112〜117は、比較的大き目に図示しているが、平面型コイル110、111の巻き数を多くするためには、端子電極としての役割を果たす程度の大きさがあればよく、できる限り小さな面積とすることが好ましい。端子電極113と端子電極115は、上下で対向する引き出し用端子電極の中継端子電極として使用される。

【0029】

第1の平面型コイル110は、所定の巻き数で周回(ループ)する平面状のコイルパターンの両端に二つの端子電極112、114を接続したものである。同様に、第2の平面型コイル111も、所定の巻き数で周回する平面状のコイルパターンの両端に二つの端子電極116、117を接続したものである。

【0030】

上記のとおり、端子電極112と端子電極115との間、端子電極113と端子電極116との間、および、電極114と電極117との間が接続されている。この接続によって、これら一対のコイル、すなわち第1の平面型コイル110と第2の平面型コイル111は、一方の引き出し電極を「端子電極112または端子電極115」とし、他方の引き出し電極を「端子電極113または端子電極116」とする、両面引き出し型のインダクタ(コイル)を構成する。

【0031】

一対の平面型コイル110、111(端子電極112〜117を含む)は、前記のとおり、中間絶縁樹脂層103の上面側と下面側に各々形成されているとともに、且つ、それら一対の平面型コイル110、111(端子電極112〜117を含む)と磁性体層101、102との間に上部絶縁樹脂層104と下部絶縁樹脂層105が介装されている。そして、中間絶縁樹脂層103と上部絶縁樹脂層104および下部絶縁樹脂層105は、いずれも“絶縁体”であるので、一対の平面型コイル110、111(端子電極112〜117を含む)は、絶縁体で保護された構造を有しており、雰囲気中(空気中)に露出していない。

【0032】

この図から理解されるように、上面側の磁性体層101に形成された孔106、107は、第1の平面型コイル110の両端引き出し用の端子電極112、113と、第2の平面型コイル111の両端引き出し用の端子電極115、116とに各々対向している。具体的には、孔106と端子電極112、115が対向し、且つ、孔107と端子電極113、116が対向している。このような、対向関係にある位置のことを本明細書では“所定位置”という。

【0033】

ここで、第1の平面型コイル110と同じ層にシールドパターン121が形成されており、また、第2の平面型コイル111と同じ層にもシールドパターン122が形成されている。以下、説明の便宜上、第1の平面型コイル110と同層のシールドパターン121を第1のシールドパターン121ということにし、第2の平面型コイル111と同層のシールドパターン122を第2のシールドパターン122ということにする。

【0034】

上述のとおり、第1のシールドパターン121の形成箇所は、第1の平面型コイル110と同じ層である。且つ、その形状は、第1の平面型コイル110と端子電極112、113との周囲を一巡する環形状である。さらに、この第1のシールドパターン121は、第1の平面型コイル110と端子電極112、113のいずれとも電気的に非接続になっている。

【0035】

同様に、第2のシールドパターン122の形成箇所も、第2の平面型コイル111と同じ層であり、且つ、その形状は、第2の平面型コイル111と端子電極115、116との周囲を一巡する環形状である。さらに、この第2のシールドパターン122は、第2の平面型コイル111と端子電極115、116のいずれとも電気的に非接続になっている。

【0036】

第1のシールドパターン121および第2のシールドパターン122の素材は、磁気遮蔽機能を有する素材、つまり、導電性を有する磁性素材である。これらの素材は、たとえば、第1の平面型コイル110、第2の平面型コイル111、端子電極112、113および端子電極115、116と同一素材とすることができる。同一素材にした場合、第1の平面型コイル110、第2の平面型コイル111、端子電極112、113および端子電極115、116と一緒に第1のシールドパターン121および第2のシールドパターン122を形成できるので好ましい。

【0037】

図3は、基板内蔵用電子部品100の平面図である。この図において、(a)は磁性体層101を上から俯瞰した図、(b)は磁性体層101と上部絶縁樹脂層104を取り除き、その下の中間絶縁樹脂層103を露出させて上から俯瞰した図である。(c)は磁性体層101と上部絶縁樹脂層104および中間絶縁樹脂層103を取り除き、その下の下部絶縁樹脂層105を露出させて上から俯瞰した図である。(d)は磁性体層101と上部絶縁樹脂層104、中間絶縁樹脂層103および下部絶縁樹脂層105を取り除き、その下の磁性体層102を露出させて上から俯瞰した図である。

【0038】

これらの図からも理解されるように、実施形態の基板内蔵用電子部品100は、二つの平面型コイル(第1の平面型コイル110と第2の平面型コイル111)の両端に矩形状の電極112、113、115、116を形成している。また、磁性体層101、102に孔106、107を形成し、それらの電極112、113、115、116と孔106、107とを所定位置で対向させている。さらに、二つの平面型コイル(第1の平面型コイル110と第2の平面型コイル111)の周囲にそれぞれ第1のシールドパターン121と第2のシールドパターン122とを一巡させて形成している。

【0039】

二つの平面型コイル(第1の平面型コイル110と第2の平面型コイル111)は、たとえば、Cuメッキにより、L/Sが90/30μm、厚さtが25μm、ターン数が7であり、大きさが「2520サイズ」で形成されたものである。

【0040】

二つのシールドパターン(第1のシールドパターン121と第2のシールドパターン122)についても、二つの平面型コイル(第1の平面型コイル110と第2の平面型コイル111)と同じ厚さ(t=25μm)で形成する。L/Sは平面型コイル110、111と同じにしてもよいし、異ならせてもよい。たとえば、L/S=30/30またはL/S=40/30で形成してもよい。

【0041】

図4は、基板内蔵用電子部品100の断面図であり、(a)は図3のA−A断面、(b)は図3のB−B断面、(c)は図3のC−C断面、(d)は図3のD−D断面をそれぞれ示している。

これらの図に示されているように、実施形態の基板内蔵用電子部品100は、平面型コイル110、111の電極112、113、115、116に対向して電極取り出し用の孔106、107を形成している。

【0042】

ここで、実施形態の基板内蔵用電子部品100と従来のものとを対比する。従来例を便宜的に図18のインダクタ素子1とすると、この従来例のインダクタ素子1の端子電極5、6に相当する部分は、実施形態の基板内蔵用電子部品100には存在しない。これは、電極取り出し用の孔106、107を磁性体層101、102に形成したからであり、従来のような端子電極5、6を必要としないからである。

【0043】

そして、冒頭で説明したとおり、従来例の欠点(厚みがある)は、この端子電極5、6の厚みに起因する。したがって、かかる端子電極5、6を必要としない実施形態の基板内蔵用電子部品100は、当然ながら端子電極5、6の厚みの分だけ薄くすることができる。とりわけ、部品内蔵型基板に埋め込んだ場合に基板の薄型化を図ることができるという格別の効果を得ることができる。

【0044】

図5は、実施形態の基板内蔵用電子部品100の大きさと厚みを示す図である。基板内蔵用電子部品100の大きさは米粒大の微細な大きさ、例えば約2.5mm×2.0mmである。(a)では具体的な大きさを示すために日本の1円硬貨と比較し、また、(b)では同様に具体的な厚みを示すために日本の1円硬貨の厚み(約1.5mm)と比較した。基板内蔵用電子部品100の厚みは約150μmである。これらの比較例からも理解されるように、実施形態の基板内蔵用電子部品100は大きさも厚みもきわめて微細なものであるから、とりわけ、部品内蔵型基板に埋め込んだ場合、基板の薄型化に大きく貢献することができる。

【0045】

加えて、平面型コイル110、111の端子電極112、113、115、116に対向する位置(所定位置)に形成された孔106、107を極力小さな開口とした。このことによって、端子電極112、113、115、116の大きさも必要最小限のものとすることができる。これにより、平面型コイル110、111に占める端子電極112、113、115、116は、面積割合を減らすことができる。このことから、基板内蔵電子部品は、高いインダクタンスを得ることができるようになる。

【0046】

また、あらかじめ十分な電気的性能が得られた平面型コイル110、111を内部に形成したインダクタ素子、すなわち基板内蔵用電子部品100を“部品”として作り、その部品を基板に埋め込むので、不良品のインダクタ素子が基板に埋め込まれるおそれがなく、インダクタ素子の出来不出来が基板の歩留まりに影響しない。

【0047】

このように、実施形態の基板内蔵用電子部品100は、(1)基板の薄型化に大きく貢献することができる、(2)高いインダクタンスを得ることができる、(3)インダクタ素子の出来不出来が基板の歩留まりに影響しない、といった諸々の効果、すなわち、冒頭で説明した提案技術(特許文献3参照)と同じ効果を奏することができるものの、提案技術は、本件発明者らの検討によれば、部品集積度の点で改善すべき余地があることが明らかになった。

【0048】

以下、このことについて詳しく説明する。

図6は、提案技術の不都合を説明する図である。この図において、ICチップなどの電子部品200を表面実装した部品内蔵型基板201は、たとえば、FR−4などの樹脂素材やセラミックなどからなるコア材202と、そのコア材202に形成された開口部203、204に埋め込まれた部品205、206とを含み、それらの部品205、206と部品内蔵型基板201の配線207〜210との間をビア導体211〜214で電気的に接続している。

なお、図6において、部品内蔵型基板201の各層の“白抜き部分”は絶縁樹脂層の断面を示し、各部材の形状が不明確にならないように断面を示す斜線等を省略した。このことは図7〜図10においても同様である。

【0049】

ここで、部品205は、提案技術の基板内蔵用電子部品10(図19参照)である。この基板内蔵用電子部品10と実施形態の基板内蔵用電子部品100との相違は、シールドパターン(第1のシールドパターン121と第2のシールドパターン122)の有無にある。つまり、提案技術の基板内蔵用電子部品10は、シールドパターン(第1のシールドパターン121と第2のシールドパターン122)を有していない。

【0050】

基板内蔵用電子部品10の平面型コイル14、15は、流れる電流によって形成される磁場にエネルギーを蓄えることができる受動電子部品(インダクタ)である。一般的に理想的インダクタは、インダクタンスはあるが電気抵抗や静電容量を全く持たず、しかも、磁気エネルギーを放射したり消費したりしないものと解されている。しかし、実際のインダクタは、インダクタンスだけでなく、電気抵抗(電線自体の持つ電気抵抗とコア材質による損失)や静電容量を持ち、しかも、周波数によってはコイル単独でLC回路のように振舞うこともある。そのうえ、さらにアンテナとしても機能し、エネルギーの一部を電磁波として周辺の空間に放射したりする。

【0051】

基板内蔵用電子部品10の平面型コイル14、15もこの点(実際のインダクタであること)は同じであり、とりわけ、磁気エネルギーの放射(以下、磁界放射ということもある)を無視できない。

【0052】

平面型コイル14、15からの磁界放射のうちコイル面に対して鉛直方向への放射は一対の磁性体層101、102で遮蔽される。しかし、平面型コイル14、15のコイル面に沿った方向、つまり、コイル端部からの放射磁界は遮蔽物がないため、絶縁樹脂層(中間絶縁樹脂層103、上部絶縁樹脂層104および下部絶縁樹脂層105)を透過し、基板内蔵用電子部品10の両側面から外部に飛び出してしまう。図中の矢印線215、216は、基板内蔵用電子部品10の両側面から外部に飛び出した磁界放射を表している。

【0053】

したがって、隣接する部品206や電子部品200はこの磁界放射(矢印線215、216参照)の影響を受けることになるので、部品の配置を計画する際には、部品205(基板内蔵用電子部品10)と部品206や電子部品200との距離を相当程度離す、つまり、磁界放射の影響を受けない程度に離すことを考える必要があり、その結果、部品集積度を向上できなくなるという不都合を招いていた。

【0054】

実施形態の基板内蔵用電子部品100は、このような不都合を招かない。

図7は、実施形態の基板内蔵用電子部品100を実装した図である。この図において、ICチップなどの電子部品200を表面実装した部品内蔵型基板201は、たとえば、FR−4などの樹脂素材やセラミックなどからなるコア材202と、そのコア材202に形成された開口部203、204に埋め込まれた部品205、206とを含み、それらの部品205、206と部品内蔵型基板201の配線207〜210との間をビア導体211〜214で電気的に接続している点で前記の図6と同一構造であるが、部品205を実施形態の基板内蔵用電子部品100としている点、および、基板内蔵用電子部品100のシールドパターン(第1のシールドパターン121と第2のシールドパターン122)と部品内蔵型基板201のグランド配線(GND)217との間をビア導体218で接続している点で相違する。

【0055】

このような構造によれば、基板内蔵用電子部品100の平面型コイル110、111の端部からの磁界放射をシールドパターン(第1のシールドパターン121と第2のシールドパターン122)で遮蔽し、または、その磁界を弱めることができる。したがって、隣接する部品206や電子部品200への影響を回避し、または抑制することができるから、部品205(基板内蔵用電子部品100)と部品206や電子部品200との距離を離す必要がなくなり、その結果、前記の不都合(部品集積度を向上できなくなる)の解消を図ることができる。

【0056】

なお、部品内蔵基板201のコア材202に銅などの金属を用いれば、前記の磁界放射の大部分を抑えることが可能であるが、ノイズマージンの低い部品や配線を配置する場合には依然として磁界放射の対策が必要になる。このことについて、以下で説明する。

【0057】

図8は、提案技術の不都合を説明する図である。この図において、図6との相違は、コア部材202に銅(Cu)などの金属を用いている点にある。コア部材202の開口部203と、その開口部203に内蔵される部品205(基板内蔵用電子部品10)との間には所要のマージンが設けられている。このマージンはできるだけ微小であることが望ましい。だけれども、銅(Cu)などの金属を用いたコア部材202の場合、金属の加工精度や部品205の実装精度などの点からある程度大きな値、たとえば、100μm程度のマージンとせざるを得ない。この程度のマージン(=100μm)は部品内蔵基板201の全体の大きさからして微小といえなくもないが、部品205(基板内蔵用電子部品10)の平面型コイル14、15の端部からの磁界放射(矢印219、220参照)が漏れ出る程度の大きな隙間であるともいえる。このため、前出の図6と同様に、部品205(基板内蔵用電子部品10)と部品206や電子部品200との距離を相当程度離す、つまり、磁界放射の影響を受けない程度に離す必要があり、やはり、部品集積度を向上できなくなるという不都合を招いていた。

【0058】

図9は、実施形態の基板内蔵用電子部品100を実装した図である。この図に示すように、仮に、コア部材202の開口部203と、その開口部203に内蔵される部品205(基板内蔵用電子部品100)との間に、図6と同様の大きめのマージン(100μm程度)があったとしても、基板内蔵用電子部品100の平面型コイル110、111の端部からの放射磁気はシールドパターン121、122で遮蔽または抑制される。したがって、部品205(基板内蔵用電子部品10)と部品206や電子部品200との距離を離す必要がなく、提案技術の不都合(部品集積度を向上できなくなる)を解消することができる。

【0059】

また、基板内蔵用電子部品100の平面型コイル110、111とシールドパターン121、122とを同一の工程で作り込むことができるため、両者の距離を前記のマージン(100μm)よりも遙かに小さな値(たとえば、30μm)に抑えることができる。このため、平面型コイル110、111とシールドパターン121、122との間の隙間から漏れ出す放射磁気の量も無視できる程度にすることができる。この点においても、部品205(基板内蔵用電子部品10)と部品206や電子部品200との距離を離す必要がなく、提案技術の不都合(部品集積度を向上できなくなる)を解消できる。

【0060】

なお、コア材202に金属を用いた場合は、次のようにすることが望ましい。

図10は、実施形態の基板内蔵用電子部品100を実装した図である。前出の図9との相違は、シールドパターン121、122とグランド(GND)配線217とをビア導体218で接続すると共に、このグランド(GND)配線217と、金属からなるコア材202との間をビア導体221でさらに接続した点にある。このようにすると、金属からなるコア材202をシールドとしても利用できるので、放射磁気の影響をより一層抑制することができ、部品実装道度の向上をさらに高めることができるから好ましい。

【0061】

以上のとおり、実施形態の基板内蔵用電子部品100によれば、冒頭で説明した提案技術の効果、すなわち、(1)基板の薄型化に大きく貢献することができる、(2)高いインダクタンスを得ることができる、(3)インダクタ素子の出来不出来が基板の歩留まりに影響しない、といった諸々の効果を得られることに加え、さらに、(4)他の部品206や電子部品200の密着配置を可能とし、部品実装密度の向上を図ることができるという特有の効果を得ることができる。

【0062】

この効果(4)は、シールドパターン(第1のシールドパターン121と第2のシールドパターン122)を設けたことによるものである。すなわち、平面型コイル110、111の端部からの磁界放射をシールドパターン(第1のシールドパターン121と第2のシールドパターン122)で遮蔽または抑制して他の部品206や電子部品200への影響を回避することができる。このため、他の部品206や電子部品200を密着配置することが可能となり、その結果、部品実装密度の向上を図ることができるようになるからである。

【0063】

<第1の変形例>

前記の実施形態は様々な変形または発展が考えられる。たとえば、実施形態の基板内蔵用電子部品100を以下のように変形してもよい。

【0064】

図11は、第1の変形例に係る基板内蔵用電子部品100の平面図である。この図において、(a)は磁性体層101を上から俯瞰した図、(b)は磁性体層101と上部絶縁樹脂層104を取り除き、その下の中間絶縁樹脂層103を露出させて上から俯瞰した図である。(c)は磁性体層101と上部絶縁樹脂層104および中間絶縁樹脂層103

を取り除き、その下の下部絶縁樹脂層105を露出させて上から俯瞰した図、(d)は磁性体層101と上部絶縁樹脂層104、中間絶縁樹脂層103および下部絶縁樹脂層105を取り除き、その下の磁性体層102を露出させて上から俯瞰した図である。

【0065】

前出の実施形態(図3)との相違は、第1のシールドパターン121と第2のシールドパターン122の双方を電気的に接続するための接続導体222を形成した点にある。

【0066】

すなわち、第1の変形例に係る基板内蔵用電子部品100は、二つの平面型コイル(第1の平面型コイル110と第2の平面型コイル111)の両端に矩形状の電極112、113、115、116を形成している。また、磁性体層101、102に孔106、107を形成し、それらの電極112、113、115、116と孔106、107とを所定位置で対向させている。また、二つの平面型コイル(第1の平面型コイル110と第2の平面型コイル111)の周囲にそれぞれ第1のシールドパターン121と第2のシールドパターン122とを一巡させて形成している。さらに、これらに加えて、それら第1のシールドパターン121と第2のシールドパターン122とを接続するための接続導体222を形成した点で前出の実施形態(図3)と相違している。

【0067】

全ての接続導体222は、中間絶縁樹脂層103を厚み方向に貫通している。そして、接続導体222の一端側が中間絶縁樹脂層103の“表面”に露出し、他端側が中間絶縁樹脂層103の“裏面”に露出している。ここで、中間絶縁樹脂層103の表面側には第1のシールドパターン121が形成(図11(b)参照)されており、中間絶縁樹脂層103の裏面側には第2のシールドパターン122が形成(図11(c)参照)されている。このため、接続導体222の一端側と第1のシールドパターン121とが電気的に接続し、また、接続導体222の他端側と第2のシールドパターン122とが電気的に接続することとなる。したがって、第1のシールドパターン121と第2のシールドパターン122の双方が接続導体222を介して電気的に接続された構成になる。

【0068】

なお、図11(b)に示す接続導体222が破線で描かれているが、これは、第1のシールドパターン121の裏に隠れて見えないことを表している。

【0069】

接続導体222は、この図に示すように、第1のシールドパターン121と第2のシールドパターン122の各々において、そのパターンに沿ってできるだけ多数形成することが望ましい。接続導体222を多数形成すると、後述するように、シールドパターン121、122に加えて接続導体222にもシールド効果を持たせることができるからである。

なお、ここでは、接続導体222の間隔を等しくしているが、これに限定されない。一部又は全ての間隔を不等にしてもよい。

【0070】

図12は、第1の変形例に係る基板内蔵用電子部品100の断面図であり、(a)は図11のA−A断面、(b)は図11のB−B断面、(c)は図11のC−C断面、(d)は図11のD−D断面をそれぞれ示している。

【0071】

これらの図に示されているように、第1の変形例に係る基板内蔵用電子部品100は、第1のシールドパターン121と第2のシールドパターン122との間を接続導体222で電気的に接続している。

【0072】

このように、第1の変形例に係る基板内蔵用電子部品100においては、各層に形成されたシールドパターン(第1のシールドパターン121と第2のシールドパターン122)を接続導体222に通じさせ、この接続導体222を介してそれぞれ電気的に接続しているので、より確実な磁界放射の遮蔽効果を得ることができる。これは、シールドパターン121、122に加えて接続導体222もシールド効果を持つためである。

【0073】

<第2の変形例>

また、実施形態の基板内蔵用電子部品100を、さらに以下のように変形してもよい。

図13は、第2の変形例に係る基板内蔵用電子部品100の平面図である。この図において、(a)は磁性体層101を上から俯瞰した図、(b)は磁性体層101と上部絶縁樹脂層104を取り除き、その下の中間絶縁樹脂層103を露出させて上から俯瞰した図である。(c)は磁性体層101と上部絶縁樹脂層104および中間絶縁樹脂層103を取り除き、その下の下部絶縁樹脂層105を露出させて上から俯瞰した図である。(d)は磁性体層101と上部絶縁樹脂層104、中間絶縁樹脂層103および下部絶縁樹脂層105を取り除き、その下の磁性体層102を露出させて上から俯瞰した図である。

【0074】

前出の実施形態(図3)との相違は、第1のシールドパターン121と第2のシールドパターン122の双方の一部に幅広パターン部110a、111aを形成する。それとともに、その幅広パターン部110a、111aに、第1のシールドパターン121と第2のシールドパターン122とを接続するための接続導体223(図中黒丸)を形成する。さらに、その接続導体223を、磁性体層101に形成した孔224から露出させた点にある。

【0075】

図14は、第1の変形例に係る基板内蔵用電子部品100の断面図であり、(a)は図13のA1−A1断面、(b)は図13のA2−A2断面、(c)は図13のB−B断面、(d)は図13のC−C断面、(e)は図13のD−D断面をそれぞれ示している。

【0076】

これらの図に示されているように、第2の変形例に係る基板内蔵用電子部品100は、第1のシールドパターン121と第2のシールドパターン122を接続導体223で接続している。とともに、その接続導体223を磁性体層101に形成した孔224から露出させている(図14(b)参照)。

【0077】

このように、第2の変形例に係る基板内蔵用電子部品100において、各層に形成されたシールドパターン(第1のシールドパターン121と第2のシールドパターン122)が接続導体223を通じてそれぞれ接続されているとともに、磁性体層101に形成した孔224から露出している。それゆえ、たとえば、シールドパターン(第1のシールドパターン121と第2のシールドパターン122)は、部品内蔵基板のグランド配線や金属コア材などに電気的に接続することができ(図7、図9、図10参照)、シールド効果をより確実なものとすることができる。

【0078】

この第2の変形例では、シールドパターン121、122を外部電極として引き出すためにシールドパターン取り出し部(接続導体223と孔224)を形成している。シールドパターン121、122のL/Sは一様でなくてもよい。たとえば、シールドパターンをL/S=30/30で形成し、シールドパターン取り出し部分の幅広パターン部110a、111aをL/S=150/30としてもよい。

【0079】

本発明において、インダクタ素子を一般的な螺旋コイルに適用したコイルで説明をしたが、原理的に同様の応用ができる範囲であれば、コモンモードチョークコイルなどにも適用が可能である。

【0080】

<製造工程>

次に、以上説明した基板内蔵用電子部品100の製造工程について、前記の第2の変形例(図13、図14)を例にして説明する。

【0081】

図15は、以下の説明で使用する各破断面の位置(A−A断面、B−B断面、C−C断面およびD−D断面)を示す図であり、図16、図17は、それらの破断面を用いて説明する基板内蔵用電子部品100の製造工程図である。

【0082】

〔第1工程〕‥‥‥図16(a)

始めに、両面に銅箔225、226を貼り合わせたエポキシ樹脂ベースの絶縁材料からなる中間絶縁樹脂層103を用意する。

【0083】

〔第2工程〕‥‥‥図16(b)

次いで、上面の銅箔225を取り除いて中間絶縁樹脂層103の上面を露出させ、中間絶縁樹脂層103の所要位置に複数の孔227、228、229を開ける。孔227は、接続導体223(図13参照)のためのものであり、また、孔228、229は、表裏貫通導体118(119)、120(図2参照)を形成させるためのものである。これら接続するための表裏貫通導体118(119)、120はCuメッキを施して金属膜を形成の際に作りこまれるので、特別な工程を必要としない。

【0084】

なお、前述のステップで両面に銅箔225、226を貼り合わせたエポキシ樹脂ベースの絶縁材料からなる中間絶縁樹脂層103を準備をする説明をしたが、銅箔225が形成されていないタイプの中間絶縁樹脂層を使用してもよい。このタイプの中間絶縁樹脂層を使用する場合、表面を次のシールドパターンの形成が可能になる表面を荒らすステップが必要になる。いづれにしても、どちらを使用してもかまわない。

【0085】

〔第3工程〕‥‥‥図16(c)

次いで、中間絶縁樹脂層103の上面(露出面)に、たとえば、Cuメッキを施して金属膜を形成し、この金属膜をパターニングして第1の平面型コイル110と第1のシールドパターン121とを形成する。

【0086】

〔第4工程〕‥‥‥図16(d)

次いで、第1の平面型コイル110と第1のシールドパターン121の上に上部絶縁樹脂層104を積層し、さらに上部絶縁樹脂層104の上に磁性体層101を積層する。

【0087】

〔第5工程〕‥‥‥図17(a)

次いで、下面の銅箔226を取り除いて中間絶縁樹脂層103の下面を露出させ、中間絶縁樹脂層103の下面(露出面)に、たとえば、Cuメッキを施して金属膜を形成し、この金属膜をパターニングして第2の平面型コイル111と第2のシールドパターン122とを形成する。このとき、第2の平面型コイル111は表裏貫通導体120を介して第1の平面型コイル110と接続され、また、第2のシールドパターン122は接続導体223を介して第1のシールドパターン121と接続される。これら接続するための表裏貫通導体120や接続導体223はCuメッキを施して金属膜を形成の際に作りこまれるので、特別な工程を必要としない。

【0088】

〔第6工程〕‥‥‥図17(b)

次いで、第2の平面型コイル111と第2のシールドパターン122の下に下部絶縁樹脂層105を積層し、さらに下部絶縁樹脂層105の下に磁性体層102を積層する。

【0089】

〔第7工程〕‥‥‥図17(c)

次に、磁性体層101に孔224、106、107を形成する。

【0090】

〔第8工程〕‥‥‥図17(d)

最後に、磁性体層101の孔224、106、107に連通する孔を上部絶縁樹脂層104に開け、部品内蔵型基板100を完成する。

【符号の説明】

【0091】

100 基板内蔵用電子部品

101 磁性体層

102 磁性体層

103 中間絶縁樹脂層(絶縁体層)

104 上部絶縁樹脂層(絶縁体層)

105 下部絶縁樹脂層(絶縁体層)

110 第1の平面型コイル(平面型コイル)

111 第2の平面型コイル(平面型コイル)

121 第1のシールドパターン(シールドパターン)

122 第2のシールドパターン(シールドパターン)

201 部品内蔵型基板

223 接続電極(外部接続電極)

【特許請求の範囲】

【請求項1】

一対の磁性体層と、

前記一対の磁性体層の間に挟み込まれた複数の層からなる絶縁体層と、

前記絶縁体層の少なくとも一の層内に形成された平面型コイルと、

前記平面型コイルの周囲を一巡して同層内に形成されたシールドパターンと

を有することを特徴とする基板内蔵用電子部品。

【請求項2】

前記平面型コイルは前記絶縁体層の一の層内に形成された第一の平面型コイルと、前記絶縁体層の二の層内に形成された第二の平面型コイルとからなり、

前記シールドパターンは前記第一の平面型コイルの周囲を一巡して前記一の層内に形成された第一のシールドパターンと、前記第二の平面型コイルの周囲を一巡して前記二の層内に形成された第二のシールドパターンとからなることを特徴とする請求項1に記載の基板内蔵用電子部品。

【請求項3】

さらに前記シールドパターン用の外部接続電極を有することを特徴とする請求項1または請求項2いずれかに記載の基板内蔵用電子部品。

【請求項4】

請求項1乃至請求項3いずれかに記載の基板内蔵用電子部品を埋設したことを特徴とする部品内蔵型基板。

【請求項5】

請求項3に記載の基板内蔵用電子部品を埋設し、且つ、前記外部接続電極を介して前記シールドパターンをグランド電位に接続したことを特徴とする部品内蔵型基板。

【請求項1】

一対の磁性体層と、

前記一対の磁性体層の間に挟み込まれた複数の層からなる絶縁体層と、

前記絶縁体層の少なくとも一の層内に形成された平面型コイルと、

前記平面型コイルの周囲を一巡して同層内に形成されたシールドパターンと

を有することを特徴とする基板内蔵用電子部品。

【請求項2】

前記平面型コイルは前記絶縁体層の一の層内に形成された第一の平面型コイルと、前記絶縁体層の二の層内に形成された第二の平面型コイルとからなり、

前記シールドパターンは前記第一の平面型コイルの周囲を一巡して前記一の層内に形成された第一のシールドパターンと、前記第二の平面型コイルの周囲を一巡して前記二の層内に形成された第二のシールドパターンとからなることを特徴とする請求項1に記載の基板内蔵用電子部品。

【請求項3】

さらに前記シールドパターン用の外部接続電極を有することを特徴とする請求項1または請求項2いずれかに記載の基板内蔵用電子部品。

【請求項4】

請求項1乃至請求項3いずれかに記載の基板内蔵用電子部品を埋設したことを特徴とする部品内蔵型基板。

【請求項5】

請求項3に記載の基板内蔵用電子部品を埋設し、且つ、前記外部接続電極を介して前記シールドパターンをグランド電位に接続したことを特徴とする部品内蔵型基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2013−105756(P2013−105756A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−246203(P2011−246203)

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000204284)太陽誘電株式会社 (964)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000204284)太陽誘電株式会社 (964)

【Fターム(参考)】

[ Back to top ]