Fターム[3B153CC29]の内容

ロープ又はケーブル一般 (6,360) | 材料 (1,708) | 有機高分子材料 (702) | ゴム(←エラストマ) (108)

Fターム[3B153CC29]に分類される特許

61 - 80 / 108

撚線導体

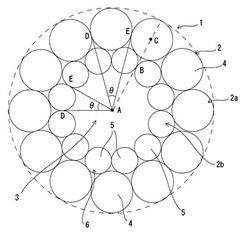

【課題】中空部を有する従来の撚線導体と比較して、低い圧縮率で、かつ、口径の大きな撚線導体を提供する。

【解決手段】複数層かならなる外層2を有し、前記外層2における各層2a、2bは、複数本の素線4、5を同一円周上に配設して構成され、前記外層2における各層2a、2bを構成する素線4、5の数は全て同一であり、前記外層2における各層2a、2bを構成する素線4、5の基となる線材の直径は全て同一であり、前記外層2における各層2aを構成する素線4の基となる線材の直径は、この層における内側に隣接する層2bを構成する素線5の基となる線材の直径より大きい。

(もっと読む)

現場でゴム引きされるタイヤの2つの層を有するケーブルの製造方法及び装置

ピッチp1で螺旋の状態に一緒に巻かれる直径d1のM(M=2〜4)本のワイヤから成る内側層(Ci)及びピッチp2で螺旋の状態に内側層(Ci)に一緒に巻き付けられる直径d2のN本のワイヤの外側層(Ce)で構成されたM+N構造の2つの層(Ci,Ce)を有する金属ケーブルを製造する方法であって、この方法は、少なくとも連続して実施される次のステップ、即ち、M本のコアワイヤを撚ることにより組み立てて組み立て箇所に内側層(Ci)を形成するステップ、M本のコアワイヤの組み立て箇所の下流側において、内側層(Ci)を未硬化状態の「充填コンパウンド」と呼ばれるジエンゴム組成物で被覆するステップ、被覆状態の内側層(Ci)の周りに外側層(Ce)のN本のワイヤを撚ることにより組み立てるステップ及び撚りを釣り合わせる最終ステップを有する、方法。  (もっと読む)

(もっと読む)

タイヤベルトに適した現場ゴム引き層状ケーブル

本発明は、現場でゴム引きされる3+N構造の2つの層(Ci,Ce)から成る金属ケーブル(C−I)であって、ピッチpaで螺旋の状態に一緒に巻かれる直径diの3本のコアスレッドで作られた内側層(Ci)と、ピッチp2で螺旋の状態に内側層(Ci)に一緒に巻き付けられる直径d2のN(N=6〜12)本のコアスレッドで作られた外側層(Ce)とを有する金属ケーブルにおいて、ケーブルは、以下の特徴(di、d2、pi、p2の単位は、mmである)を有し、即ち‐0.20<di<0.50、‐0.20<d2<0.50、‐pi<p2≦1、‐5<pi<30、‐10<p2<30dであり、内側層は、ジエンゴムコンパウンド(12)又はいわゆる充填コンパウンドで被覆され、充填ゴムは、少なくとも2cmの任意のケーブル長さ分に関し、3本のコアスレッド及び外側層(Ce)のN本のスレッド(11)により構成された中央チャネル(13)内に存在する。ケーブル中の充填ゴム比は、ケーブル1g当たり5〜30mgである。  (もっと読む)

(もっと読む)

スチール・コード

【目的】側ワイヤの移動,スチール・コードのばらけ,およびフレッティング摩耗のいずれもを抑制する。

【構成】プリフォーマにおいて型付けされ,かつ回転応力調節装置において撚線機で撚られるべきスチール・コード撚線の撚り方向と同じ方向の残留回転応力が付与された側ワイヤsWと心ストランドcSとが,心ストランドcWの撚り方向と同じ方向に撚られることで,スチール・コードtWとなる。上記心ストランドの撚りピッチPcと上記スチール・コードの撚りピッチPsの比は1.18≦Ps/Pc≦2.00の範囲内に,上記スチール・ワイヤ側線の型付率は70%以上88%以下に,上記スチール・ワイヤ側線の残留回転応力は4回以上に,それぞれ調節される。

(もっと読む)

扁平断面を有するゴム物品用スチールコードの製造方法とゴム物品用スチールコードの扁平化装置

【課題】スチールコード断面の扁平の度合いを広い範囲で調整することができるとともに、スチールコードの真直性を十分に矯正することのできるゴム物品用スチールコードの製造方法とこれに用いられる扁平化装置を提供する。

【解決手段】スチールコード10の入線側Pに3つの平ローラ24Aから成る平ローラ群24Xを配置して上記スチールコード10に繰り返し曲げを与えて上記スチールコード10の断面を扁平化するとともに、その後段の出線側Qに、6つの溝付きローラ24Bから成る溝付きローラ群24Yを配置して、上記扁平化されたスチールコード10の真直度を矯正するとともに、平ローラ24Aの噛み込量と上記溝付きローラ24Bの噛み込量とを別個に調整可能とした。

(もっと読む)

ゴム−スチール複合体コードの製造方法およびそれにより得られるゴム−スチール複合体コード

【課題】あらかじめコア部を未加硫ゴムにより被覆する場合であっても、シースフィラメントの引き揃えの問題を生ずることがないゴム−スチール複合体コードの製造方法を提供する。また、ゴムペネ性が良好であってかつ、高いコード強力を有するゴム−スチール複合体コードを提供する。

【解決手段】1本または複数本のコアフィラメント11からなるコア部1と、その周りに配置された複数本のシースフィラメント12,13とで構成されるコード構造を有するゴム−スチール複合体コードの製造方法である。コア部を口金に通しつつその外周に未加硫ゴムを被覆した後、未加硫ゴムで被覆されたコア部の外周にシースフィラメントを撚り合わせるゴム−スチール複合体コードの製造方法である。口金として、コア部が通過可能であってかつ、コア部の断面形状と略一致する断面形状のものを用いる。

(もっと読む)

スチール・コード

【目的】心ワイヤの移動およびスチール・コードのばらけのいずれもを抑制する。

【構成】プリフォーマにおいて高低差を持って配置された複数のピンに沿わせて側ワイヤswを走行させることによって,側ワイヤswは螺旋状に型付けされる。回転応力調節装置では,撚線機において撚られるべき撚線の撚り方向と同じ方向に所定回数ねじられかつ所定回数ねじり戻されることによって,側ワイヤswに撚り方向と同じ方向の残留回転応力が付与される。心ワイヤcwおよび側ワイヤswは撚線機によって撚られることで,スチール・コードtwとなる。螺旋状型付けの型付率は70%以上100%未満とされ,残留回転応力は好ましくは2回以上4回以下とされる。

(もっと読む)

金属素線のゴム被覆方法、コードの製造方法、コード、ゴム被覆装置およびコードの製造装置

【課題】

本発明は、コードを構成する素線に、安定してゴムを被覆させることによって、特にゴム物品の補強コードにおけるゴムの浸入性を改善したコードの提供を可能にすることを目的とする。

【解決手段】

金属素線を押出機に導いて該押出機の口金からゴムと共に押出して該金属素線にゴムを被覆するに当たり、該口金内において複数本の金属素線を並列させてゴムと共に押出す。

(もっと読む)

タイヤ構成部材の巻付け方法及び装置

【課題】撚り線形成手段から撚り回転しながら繰り出される線状のタイヤ構成部材を、その撚り回転の影響を受けることなく直接被貼付け体に巻き付けて行くことができるようにすることを目的とする。

【解決手段】撚り回転状態のままコード製造ラインから繰り出される撚り合わせゴム被覆コード38(タイヤ構成部材)を、該撚り合わせゴム被覆コード38の繰出し方向を回転軸として、該撚り合わせゴム被覆コード38の撚り回転速度に対応した回転速度で該撚り合わせゴム被覆コード38の撚り回転方向と同方向に回転させながら被貼付け体96の外周96Aに導く。そして、被貼付け体96を、繰出し方向を回転軸として、撚り合わせゴム被覆コード38の繰出し速度に応じて撚り回転速度より速い速度で撚り回転方向と同方向に回転させながら、撚り合わせゴム被覆コード38を該被貼付け体96の外周96Aに巻き付ける。

(もっと読む)

タイヤ用補強材の製造方法

【課題】コード同士が均一に並んだタイヤ用補強材を、打ち込み状態の不良や断線等の問題を生ずることなく、従来に比し安定的に製造するための技術を提供する。

【解決手段】複数本のスチールコードがゴム中に埋設されてなるタイヤ用補強材の製造方法である。スチールコード1をインサータ14に設けられた複数の孔を通じて配列させて未加硫ゴムにより被覆するタイヤ用補強材の製造方法である。スチールコード1を、所定本数の束を単位とした束コードとしてゴム中に埋設するにあたり、インサータ14として、束コードが通過可能な孔を有するものを用いる。

(もっと読む)

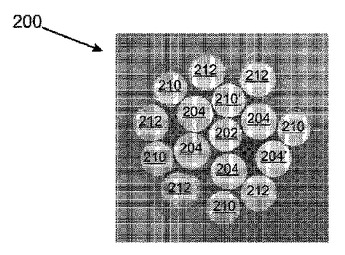

タイヤコードの解析モデル作成方法、装置、プログラム、及びタイヤ性能解析方法

【課題】計算上でタイヤコードの解析を高精度で実施することを可能とする。

【解決手段】ステップ200では、解析モデルとして作成するモデル化対象のタイヤコードが指定されると(ステップ200)、撚り方向毎の各層のフィラメント(断面)、各層間に設けられたバッファ層を要素分割して2次元モデルを作成し(ステップ202)、内層から外層に向けて順に2次元モデルを長手方向に撚り回転させつつ展開することにより3次元形状を作成して(ステップ204)、解析モデルを得る。

(もっと読む)

コードおよびその製造方法並びに、コード製造設備

【課題】コードを構成するシースフィラメント間からはみ出た未加硫ゴムと撚り線機内の案内部品との摩擦を低減することによって、耐疲労性に優れたコードを提供する。

【解決手段】1本または複数本のフィラメントからなるコアの周囲に、複数本のフィラメントからなるシースを配したコードにおいて、前記コアとシースとの間に未加硫ゴム被覆層を有し、さらに、該未加硫ゴム被覆層の外周面に塗油層を設ける。

(もっと読む)

スチールコードの製造方法

【課題】耐芯抜け性等を良好にしながら、接着性及び補強層の平坦性の問題を改善することが可能なスチールコードの製造方法を提供する。

【解決手段】1本の非癖付けコアフィラメント1の少なくとも一部を未加硫ゴム3’で被覆する。未加硫ゴム3’で被覆されたコアフィラメント1Aを直線状に延在する状態で加熱することにより未加硫ゴム3’を加硫する。加硫ゴム3で被覆されたコアフィラメント1Bの周りに5本または6本のシースフィラメント2を撚り合わせる。

(もっと読む)

スチールコード及びその製造方法と空気入りタイヤ

【課題】コアフィラメントを癖付けせずに芯抜けを抑えかつ内部へのゴム浸透を改善しながら、ハンドリング性及びゴムとの接着性を良好にすることが可能なスチールコード及びその製造方法と空気入りタイヤを提供する。

【解決手段】1本の非癖付けコアフィラメント1の周りに5本または6本のシースフィラメント2を撚り合わせた1+5構造または1+6構造のスチールコードS1,S2である。コアフィラメント1の少なくとも一部が加硫ゴム3で被覆され、撚り合わせたシースフィラメント2がその被覆されたコアフィラメント1に加硫ゴム3を介して接着接合している。

(もっと読む)

環状金属コード、無端金属ベルト及び環状金属コードの製造方法

【課題】破断強度に優れ、且つ製造が容易な環状金属コード、無端金属ベルト及び環状金属コードの製造方法を提供する。

【解決手段】金属素線5,6を複数本撚り合わせてなる第1,第2のストランド材1,2により、環状に形成された環状コア部3と、環状コア部3に対して螺旋状に複数周巻き付けられ環状コア部3の外周面を覆う外層部4とを有する環状金属コードC1を形成する。環状金属コードC1の周囲に被覆用接着材を塗布して接着固化させることにより、環状金属コードC1の周囲を、弾性を有する被覆材からなる外層被覆10によって覆う。

(もっと読む)

スチールコードの製造方法、スチールコード及び空気入りタイヤ

【課題】スチールコードの撚り構造を安定化させゴム侵入性を確保し耐久性能に優れるとともに、従来よりも安価に供給することができる多層構造スチールコードを提供する。

【解決手段】コード中心に配した1〜3本のフィラメント12からなるコア11を有し、スチールコードのシース13、15を構成する各フィラメント14、16相互隣接間に平均0.01mm以上の隙間Sを形成する多層構造のスチールコード10を製造する方法であって、該スチールコード10の撚線工程において、コアフィラメント12の供給装置と撚線機の間にゴム糊Gを溜める浴を配し、前記コアフィラメント12の少なくとも1本を前記ゴム糊浴中に浸漬し該コアフィラメントの表面に所定厚みのゴム糊被覆層Rを形成しながら前記撚線機を運転し、前記コアフィラメント12とシースフィラメント14、16とを撚り合わせる。

(もっと読む)

エラストマー補強用の単撚り鋼コード

いくつかの特定の問題を解消しつつ、高い費用対効果で簡単に製造可能な、タイミングベルトなどのエラストマーベルトの補強用の鋼コード(200)が記載されている。コード(200)は、コアフィラメント(202)の周りに第1層および第2層のフィラメント(204,210,212)が撚り合わされ、全てのフィラメントが同一の撚り長さおよび同一の撚り方向で撚られた、単撚り鋼コードである。撚り長さ、コアフィラメント直径、および第1層のフィラメント直径(後者は、前者よりも大きいかまたは等しい)の適切な選択によって、第2層のフィラメント(210′)を断続的に捕捉する集合間隙が形成されている。この集合間隙は、コアフィラメント(202)を他のフィラメント(204,210,212)と同一の撚り長さおよび同一の撚り方向で変形させる望ましい効果を得るために、コアフィラメント直径の40%〜70%である。変形したコアフィラメント(202)は、その移動が抑制されることになる。加えて、コード(200)の著しく粗い表面によって、エラストマー内での良好な機械的固定が生じ、コード(200)に加えられた荷重は、全てのフィラメントに良好に分散される。このコードは、タイミングベルトの利用に限定されるものではなく、タイヤ、ホース、引上げベルト、駆動ベルト、補強帯片等への有効な利用が見込まれている。  (もっと読む)

(もっと読む)

カールコードの製造方法

【課題】 耐熱性、耐寒性等に優れた熱加硫型シリコーンゴムを用いて、寒冷地等での使用に耐え得るカールコードを開発すると共に、その製造の際に生じる成形の諸問題を解消し得る製造技術を提供する。

【解決手段】 本発明のカールコードの製造方法は、(a)重合度5000〜10000なるミラブル型シリコーンゴムに有機過酸化物を添加混拌し、該混拌シリコーンゴムを押出成形機にて線芯に被覆させて紐状の成型体とする工程と、(b)その紐状成型体を加熱して表面部分のみを硬化させる工程と、(c)該表面が硬化した紐状成型体を、一定間隔を保って螺旋状に溝を刻設した溝付きボビンに巻き付ける工程と、(d)該ボビンに巻き付けられた紐状成形体を加熱して全体をカール状に硬化させる工程等から成ることを特徴とする。

(もっと読む)

プライコードの加工方法、その加工方法により加工されたプライコードを用いた空気入りタイヤの製造方法及びその製造方法により製造された空気入りタイヤ

【課題】この発明の目的は、ビードコアとの間の係止力を向上することのできるプライコードの加工方法、その加工方法により加工されたプライコードを用いた空気入りタイヤの製造方法と、その製造方法により製造されるビード部の耐久性に優れる空気入りタイヤを提供することにある。

【解決手段】空気入りタイヤを構成するプライコード(3)の加工方法であって、金属コードをゴムで被覆する工程と、ゴム被覆したコードを所定の長さに切断する工程と、切断したコードの両端部を成形ダイ(1)内に配置する工程と、成形ダイ(1)内に配設された押圧部材(2)によりコードの外周面の一部を押圧しつつコードを成形ダイから引き抜くことで、コードの両端部を所定の形状に塑性変形する工程を含むプライコード(3)の加工方法、その加工方法により加工されたプライコード(3)を用いた空気入りタイヤの製造方法及びその製造方法により製造された空気入りタイヤである。

(もっと読む)

形状保持の被覆線条材

【課題】

鋏やカッター等で切り取っても、被覆部の切端部分における織編用糸条が解れ膨れて線条芯材の切端部分が突出したホツレの状態を惹起しないように工夫された新規の線条材および当該線条材入りの玉縁、衣服仕立、履き物用芯材などを提供することを目的とする。

【解決手段】

塑性を備えたポリエチレンの樹脂材料とポリウレタン、あるいはゴムからなる一本の線条芯材の外周表面を合成繊維、天然繊維の糸条の織編により被覆すると共に被覆部を構成する線条芯材とからなる形状保持の線条材であって、上記線条芯材および被覆部が折曲機能を失わない状態で止着した被覆線条材である。

(もっと読む)

61 - 80 / 108

[ Back to top ]