Fターム[3C037FF08]の内容

Fターム[3C037FF08]の下位に属するFターム

Fターム[3C037FF08]に分類される特許

1 - 20 / 52

FRPと金属の重ね板加工用ドリル

【課題】寿命向上と高品位の穴加工を実現したFRPと金属の重ね板加工用のドリルを提供することを課題としている。

【解決手段】シンニング部3と、そのシンニング部よりも外径側が正面視で緩やかに凹形に彎曲した切れ刃2を有するツイストドリルにおいて、ランド部5のドリル回転方向前方の縁に形成されるマージン6をランド部5から直角、かつ、マージンに沿ったねじれ溝4の溝面と平行に立ち上がる直角マージンにし、さらに、そのマージンの幅Wを0.3mm〜0.6mmに設定した。

(もっと読む)

ガラス用ドリル

【課題】ガラス板に孔あけ加工を施す際に、ドリル先端部への切削液の供給を円滑且つ十分に行うことで、ドリル先端部の冷却不足による微小クラックの発生を効果的に抑制でき、且つ高精度な孔あけ加工を可能とするガラス用ドリルを提供する。

【解決手段】ガラス用ドリルの外表面に、ドリルの先端方向に向かって回転方向後方に傾斜した給液溝11を形成し、ドリル先端部への切削液Lの供給を円滑且つ十分に行えるようにしたことで、ドリル先端部の冷却不足に起因する微小クラックの発生を効果的に抑制しつつ、高精度な孔あけ加工を可能とした。

(もっと読む)

圧粉成形体の加工用工具および加工方法

【課題】グリーン加工による孔あけ加工時の、圧粉成形体に発生するコバ欠けの発生を極力抑え、機械部品の製造コストの低減化を実現可能な圧粉成形体の加工用工具と加工方法を提供する。

【解決手段】加工用工具101は、その前端側に略円柱状の切刃部102を有し、切刃部102の前端部には切刃131・131が形成され、切刃部102の前端部は、前端側から後端側へ向かうにつれて拡径し、所定の先端角度θを有するテーパ面に形成され、テーパ面は、その前端の形状がホーニングを施すことなく尖鋭に形成されるとともに、先端角度θが50°以上90°以下となるように形成され、加工用工具101は、圧粉成形体Wへの孔あけ加工時において、テーパ面の後端側端部が、圧粉成形体Wの「抜け際領域w3」を通過する際に、切削送りが0.05[mm/rev]以下とされる。

(もっと読む)

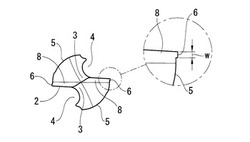

繊維強化複合材の穴あけ工具と穴あけ方法

【課題】FRPに代表される繊維強化複合材にバリや毛羽立ちの少ない高品位な穴をあけることができ、しかも、工具寿命を経済負担の増加を抑えながら延ばして優れた加工品位を長時間維持できる穴あけ工具を提供することを課題としている。

【解決手段】ツイストドリルを基本形にした穴あけ工具であり、本体部2の先端に回転中心から外周に至る回転中心対称の切れ刃4を有し、その切れ刃4が、少なくとも回転中心刃部4aと中間刃部4bと最外周刃部4cの3部によって構成され、回転中心刃部4aと最外周刃部4cが直線形状をなし、各刃部の先端角が、回転中心側から外周側の刃部にかけて段階的に減少し、回転中心刃部4aの先端角が140°以上、170°以下であり、

最外周刃部4cの先端角が5°以上、45°以下である構造にした。

(もっと読む)

切削工具

【課題】耐摩耗性に優れるとともに、切刃先端の摩耗に伴う切削性能の低下が抑えられ、より多くの加工数に亘り切削性能が持続する切削工具を提供する。

【解決手段】切刃7,8にダイヤモンド被覆等の耐摩耗被覆12が施され、切刃の逃げ角が15度以上にされ、被削材の切削中に、すくい面6上の被覆の切刃先端の縁部が摩耗し、その摩耗の半径方向内方への進行に従って、逃げ面10上の被覆の切刃先端の縁部が被削材との摩擦により削られてその下の母材が露出し、さらにこの露出した母材が摩耗することにより逃げ面が半径方向内方に後退することで切刃が研がれて鋭利に保持される。切刃は、その切刃先端を工具先端Oから軸AX方向後方に辿って初めて最大径となる切刃最大径位置RXによりさらに軸方向後方に及んで形成され、摩耗によって切刃最大径位置が軸方向後方に後退する。

(もっと読む)

砥粒固着ドリル及びその製造方法

【課題】電着ドリルの刃先部への切粉の付着による破損を減少する。

【解決手段】本発明の砥粒固着ドリルは、回転軸の先端部に設けられて対象部材を切削する刃先(17)を含む刃先部(12)と、回転軸の後端部に設けられて回転力が付与されるシャンク部(11)と、刃先部に刃先からシャンク部に向かって回転軸回りに螺旋状に形成されて刃先(17)で発生する切屑をシャンク部側に排出する螺旋状溝(14)と、刃先部(12)に砥粒を固着してなる砥粒層(30)と、を備える砥粒固着ドリルであって、螺旋状溝(14)の少なくとも刃先(17)近傍の溝内(16)には砥粒層(30)が存在しない、ことを特徴とする。

(もっと読む)

切削工具

【課題】切削効率が高く且つ、安定性の高い切削を実現すること。

【解決手段】筒状部105と、該筒状部105に挿入された軸状部101とを含む長尺部材と、2つの刃を有し、長尺部材の一端に設けられて、長尺部材の内部に収容された収容位置と長尺部材の外側に2つの刃を突出させた突出位置との間で回動可能なブレード201と、長尺部材の他端に設けられ、筒状部105と軸状部101とを相対的に移動させる操作部102〜104と、操作部102〜104の操作によって生じた筒状部105と軸状部101との相対的な移動を、収容位置と突出位置との間のブレードの回動に変更する運動機構と、を含み、ブレード201の2つの刃が筒状部105の両側に突出した状態で、全体として回転しつつ操作部側へ移動することにより、筒状部105の外径よりも大きな径の穴を穿孔する切削工具。

(もっと読む)

多結晶ダイヤモンド複合成形体

超硬合金基材に結合されたPCD構造を備える多結晶ダイヤモンド(PCD)複合成形体要素であって、基材の少なくとも周辺領域が、少なくとも約0.1ミクロン、かつ、多くとも約0.7ミクロンの平均自由行程(MFP)特性および少なくとも約1.9GPaの弾性限界を有する超硬合金材料を備える、多結晶ダイヤモンド複合成形体要素。 (もっと読む)

微細加工用工具および脆性材料の微細加工方法

【課題】マイクロ反応システム用チップ等の微細加工においてガラスやセラミックス等の脆性材料よりなる加工物の表面に幅や深さが100μm以下の微細な溝等を形成したりすることが可能な微細加工用工具、およびこのような微細加工用工具を用いた脆性材料の微細加工方法を提供する。

【解決手段】工具本体1に形成された尖端部4に硬質炭素被膜5を被覆して、この硬質炭素被膜5の膜厚tを尖端部4の先端における外径dよりも大きくし、硬質炭素被膜5によって尖端部4の先端に表面が略凸曲面状をなす切刃部6を形成する。このような微細加工用工具を用いて、工具本体1を尖端部4の中心線O回りに回転しつつ送り出すことにより、脆性材料よりなる加工物の表面に切刃部6によって微細加工を施す。

(もっと読む)

切削ドリル及びプリント配線板の製造方法

【課題】 再研磨により長期に渡り切削が経済的に行い得るアンダーカットタイプの切削ドリルを提供する。

【解決手段】 切削ドリル10は、第1刃先部21の軸方向の長さM1が、再研磨を繰り返し精度の高い切削を行い得る最短長さに至ったときに、第1刃先部21を除去する(図1(C))。これにより、第2刃先部22の先端を露出させ、第2刃先22の軸線方向長さの削りしろの分、切削ドリルの寿命を延ばす、即ち、アンダーカット切削ドリルの寿命を従来技術の倍にすることができる。

(もっと読む)

マシナブルセラミックス加工用小径ドリル

【課題】ドリルの先端部切れ刃を形状と材質で最適化して、摩耗の進行を抑制する事で先端部切れ刃の鋭利さを保ち、ワークの穴精度を高精度に維持する事ができ、折損事故も防止できる、直径2mm以下のマシナブルセラミックス加工用小径ドリルを提供する。

【解決手段】マシナブルセラミックスに直径2mm以下の穴あけ加工を行う小径ドリルであり、小径ドリルの先端部切れ刃は、中心側切れ刃と外周側切れ刃から構成され、回転軌跡の先端角の角度は、中心側切れ刃を120°〜140°、外周側切れ刃を70°〜100°、外周側切れ刃の投影長さを直径の5%〜30%の範囲とする。さらにねじれ角が25°〜35°、マージン部の円周長さは、小径ドリルの直径の15%〜30%の範囲とし、リーディングエッジに接続された先行マージン部と、ヒールに接続された後方マージン部の間は円筒部が削除されている形状とするのがよい。

(もっと読む)

繊維強化複合材料用穴あけ工具

【課題】加工穴径が大きい場合にもバリや繊維層の剥離を抑制し、なおかつ、びびり振動なども抑えて、高品位の加工穴を能率よく得ることができる繊維強化複合材料用の穴あけ工具を実現して提供することを課題としている。

【解決手段】本体部4の先端に回転中心Cよりも径方向外側に偏って軸方向前方に延び出す刃部3aが形成され、その刃部3aに切れ刃7が形成されて本体部先端の回転中心部に切れ刃が存在せず、前記刃部3aの最先端と最外周との間に設けられる切れ刃7が刃部3aの最先端から最外周に向かうにつれて刃部の基端側に向かって傾斜している構造にした。

(もっと読む)

タンクの孔開け装置

【課題】切削刃によって孔部の外周部を切除するときに、切削刃を安定して移動させることができ、孔開け加工の加工精度を高めることができるタンクの孔開け装置を提供することを課題とする。

【解決手段】孔開け装置1であって、孔部Hに挿通される支軸部材10と、支軸部材10の先端部に設けられ、支軸部材10を孔部Hに挿通した状態で、タンクTの内部T1に配置される爪部20と、爪部20よりも支軸部材10の基端側に設けられ、タンクTの外部T2に配置される当接部30と、当接部30よりも支軸部材10の基端側に設けられ、支軸部材10の軸回りに円周移動する切削刃43を有する切削部40と、を備え、爪部20と当接部30とによって、孔部Hの外周部をタンクTの内外から挟んだ状態で、切削刃43を支軸部材10の軸回りに円周移動させ、切削刃43によって孔部Hの外周部H1を切除する。

(もっと読む)

鋳鉄加工用ドリル

【課題】鋳鉄の穴明け加工において、ドリルに発生する熱的応力を大きく低減することで、ドリルの長寿命化ができ、または高い切削速度での高能率な加工ができ、さらには環境への負荷が少ないドライ加工やセミドライ加工を行うことのできる鋳鉄加工用ドリルを提供する。

【解決手段】外周コーナーに面取り刃を有するドリルであって、すくい面側から見た前記面取りの形状は、前記面取り刃の幅がドリル直径の0.06倍以上0.15倍以下であり、前記面取り刃の前記ドリルの回転軸心に対する角度が35°以上55°以下であることを特徴とする鋳鉄加工用ドリル。

(もっと読む)

管端部の内径補正および内角縁部分の面取り工具

【課題】 管端部面取り作業能率の向上に寄与し、かつ、管端部の横断面形状を真円に補正するとともに、大きい心振れ抑制アンカー効果を発揮することと管端面を管軸線に直交させることで、内角縁部分の面取りを円周方向で均等に行って管継手への接続時のシール性の低下を回避することができる管端部の内径補正および内角縁部分の面取り工具を提供する。

【解決手段】 管5の管端部50に挿入され、その横断面形状を真円に補正する内径補正部2と、該内径補正部2の後側に連設されて管端部50の内角縁部分を円周方向で均等に面取り8する第1の刃体30および該第1の刃体30の後側に連設されて管端面51を管軸線C1に直交する端面9に切り取る第2の刃体31を有する切刃部3と、該切刃部3の後側に連設されて電動式回転工具7に着脱されるシャンク4とを備え、これらを工具軸線C上で同心に配設してある。

(もっと読む)

穴あけ工具

【課題】粉状の細かい切りくずが発生するような切削加工を行う場合における切りくずの飛散を確実に防止して作業環境の改善を図る。

【解決手段】軸線O回りに回転される略円柱状のドリル本体1と、該ドリル本体1の先端部に設けられた切れ刃2と、該切れ刃2により生成された切りくずを吸引するためのものであって、前記ドリル本体1の中央部に前記軸線O方向に貫通形成された切屑吸引孔4とを有し、該切屑吸引孔4が、前記軸線Oに沿ってドリル基端側に向けて延びる主孔部4aと、該主孔部4aの先端部に設けられた主孔部4aより小径の細孔部4bと、該細孔部4bの先端部に設けられた細孔部4bより大径の前記切れ刃2近傍に開口する吸引口4cとを備えることを特徴とするスローアウェイドリルを提供する。

(もっと読む)

耐折損性に優れた超硬合金製ミニチュアドリル

【課題】半導体装置のプリント基板の高速穴あけ加工等に用いた場合にも、すぐれた耐折損性を発揮する超硬合金製ミニチュアドリルを提供する。

【解決手段】超硬合金製ミニチュアドリルにおいて、面心立方構造のCoの(111)面ピークの強度をIfcc(111)、また、稠密立方構造のCoの(101)面ピークの強度をIhcp(101)とした時、上記Ihcp(101)およびIfcc(111)によって定まるhcp変態率が、外周マージン部は、hcp変態率≧0.2、また、切刃エッジ部は、hcp変態率≦0.1をそれぞれ満たす。

(もっと読む)

管体穿孔用カッター

【課題】カッター本体内に入り込んだ切り屑を、容易に取り出しできるようにする。

【解決手段】上水道の本管1に分岐管2を取り付ける際にその本管1を穿孔するために使用され、円筒状のカッター本体31の前端に刃先32を有し、そのカッター本体31の後端にシャフト33をねじ込んで接合し、その接合状態で、前記刃先32を本管1の外周に押し付けながら前記シャフト33を軸周り一方へ回転させることにより前記本管1を穿孔する管体穿孔用カッターにおいて、前記シャフト33を前記カッター本体31に対して軸周り他方へねじ込んで接合するものとし、前記本体を穿孔した後に、前記接合状態からさらにシャフト33を軸周り他方へねじ込むことにより、そのシャフト33の前端が前記カッター本体31内に入り込んで前記刃先32に噛み込んだ切り屑Dを押し出すようにした。切り屑Dを取り出す際に、カッター本体31に接合したシャフト33をそのまま用いるので、切り屑Dの取出し作業が容易である。

(もっと読む)

切断装置

切断装置10はチップ42を有する先導部材20を含む、チップ42は加工物に係合して先導凹部を形成し、装置が加工物の表面を滑らないようにする。チップ42はばね58の作用に抗して後退する。従って、本装置は加工物上を滑らず、チップ42の摩耗が最小に抑制される。  (もっと読む)

(もっと読む)

交換可能な管型形成刃先

【課題】この発明は、コアドリル、ホールソー、コンクリートなどの穿孔用に用いる刃先交換型ドリル、コアドリルクラウン、食材用カッターに用いる刃において、該刃先が磨耗し、変形しても、刃先のみを低コストで交換可能とする管型形成刃先を開発・提供することにある。

【解決手段】交換可能な管型形成刃先は、例えばドリル式コアサンプラーにおける交換可能な刃先として使用され、適宜な厚みを有する長方形のステンレス板Xを素材とし、該ステンレス板Xの長辺の一にレーザー加工により刃部1を形成した後、該レーザー加工により刃部1が形成されたステンレス板Xを管型に丸めて短円筒状の刃先部2を形成している。そして、この短円筒状の刃先部2を、ステンレス製の採取円筒3の外縁部に着脱可能手段4a(Y)により装着するようにしている。

(もっと読む)

1 - 20 / 52

[ Back to top ]