Fターム[3C049AC04]の内容

3次曲面及び複雑な形状面の研削、研磨等 (13,165) | 装置の構造(その他) (570) | 装置の補助機構 (570) | 加工液、砥粒、冷却液の供給 (154)

Fターム[3C049AC04]に分類される特許

41 - 60 / 154

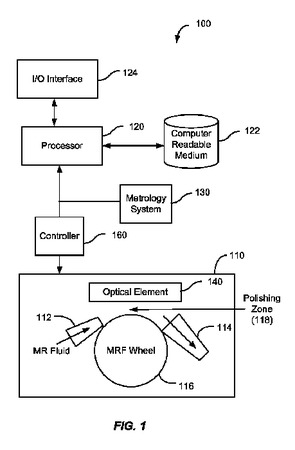

磁気粘弾性流体仕上げを使用して光学素子を処理する為の方法及びシステム

光学素子を仕上げ処理する方法は、上記光学素子と重なる複数の基準を有する光学マウント内に上記光学素子を取り付けるステップと、上記光学素子と上記複数の基準の為に第1計量マップを取得するステップとを含む。また、この方法は、複数の基準を伴わずに光学素子の為に第2の計量マップを取得するステップと、上記第1計量マップと上記第2計量マップとの間の差異マップを形成するステップと、上記第1計量マップと上記第2計量マップとを整列させるステップとを含む。上記方法は、上記異なるマップを使用して上記第2計量マップ上に数学的基準を配置し、第3計量マップを形成するステップと、上記第3計量マップを上記光学素子に関連付けるステップとを更に含む。さらに、上記方法は、上記光学素子をMRFツール内の取付け具に取り付けるステップと、上記取付け具に上記光学素子を位置決めするステップと、上記複数の基準を除去するステップと、上記光学素子を仕上げ処理するステップと、を含む。  (もっと読む)

(もっと読む)

光学素子の研削研磨装置および光学素子の研削研磨方法ならびに光学素子の製造方法

【課題】光学素子の表面欠陥の発生や発達を抑制しつつ、生産性を向上させることが可能な、光学素子の製造技術を提供する。

【解決手段】ホルダ5を介してカンザシ7に傾動および回転自在に支持されたレンズ素材4を、回転するピッチ皿8に押圧して研磨する研磨装置101において、pHがレンズ素材4を構成するガラスと同等に調製され、マイクロバブル等の気泡を含む研磨液10を供給して研磨加工を行うことにより、研磨液10のpHの設定によるレンズ素材4の研磨傷の発生や発達の抑止と、気泡の混入による加工レートの向上の効果を両立させ、レンズ素材4から得られるレンズ4の表面欠陥の発生や発達を抑制しつつ、生産性を向上させる。

(もっと読む)

半導体ウェハの両面研磨方法

【課題】当該技術分野で公知の仕上げのCMP研磨の前の両面研磨法は、エッジ形状およびナノトポグラフィーの将来的な要求を満たさず、且つ基板直径450mmを有するウェハの加工に適していない。

【解決手段】第一の工程において固定された砥粒を有する研磨パッドを使用して半導体ウェハの前面を研磨し、且つ同時に砥粒を含有しない研磨パッドを用いて半導体ウェハの裏面を研磨するが、その間に砥粒を含有する研磨剤を研磨パッドと半導体ウェハの裏面との間に導入し、引き続き半導体ウェハを反転させ、その後、第二の工程において固定された砥粒を含有する研磨パッドを用いて半導体ウェハの裏面を研磨し、且つ同時に固定された砥粒を含有しない研磨パッドを用いて半導体ウェハの前面を研磨し、砥粒を含有する研磨剤を研磨パッドと半導体ウェハの前面との間に導入することを含む、半導体ウェハの両面研磨方法によって解決される。

(もっと読む)

板材の端面加工装置

【課題】給水ノズルから当接部に供給される冷却水の飛沫が広範囲に亘って飛散するのを防止し、これにより、飛沫が板材の表面に付着し難くすること。

【解決手段】 板材の端面加工装置1は、回転砥石10の外周面に凹に周設された研磨溝11に加工対象である板材Bの外周端部を挿入して当接させ、当該圧接加工部17へ冷却水を供給する装置において、給水ノズル12の水出口121を、回転砥石10の径方向の外側から研磨溝11の溝底に向けて冷却水を供給するように配向し、給水ノズル12の下流側に水出口121から圧接加工部17まで回転砥石10の外周に沿って延伸する水ガイド15を設けたことを特徴とする。

(もっと読む)

表面加工装置

【課題】被加工面に対して、安定して微細な加工をすることができるようにする。

【解決手段】ノズル21によって、被加工物13の表面に対して、固気2相流を噴射する。超音波振動子41及びホーン42によって、被加工物13の表面における、固気2相流の噴射部分に対して、固気2相流の上流から超音波を放射する。このとき、固気2相流の固体微粒子に、放射された超音波の放射圧が与えられて、固体微粒子が被加工物13の表面に衝突し、被加工物13の表面が加工される。

(もっと読む)

凹球面研削加工装置と方法

【課題】例えば半球面に近い深い凹球面を、高平滑かつ高精度な凹球面に高能率に加工することができる凹球面研削加工装置と方法を提供する。

【解決手段】表面が導電性砥石13からなり所定の直径と真円度を有する球形工具12と、球形工具の中心より下方部分を遊動可能に保持する工具保持具14と、球形工具の中心より上方部分と接触する半球状の上凹穴を有するワークを保持するワーク保持具18と、ワーク保持具又は工具保持具を移動し球形工具とワークの相対位置を調整する相対位置調整装置20と、球形工具の表面を電解ドレッシングするELID装置22と、球形工具をその表面に沿ってランダムに駆動するランダム駆動装置30とを備える。

(もっと読む)

プラスチックレンズ研磨装置

【課題】研磨剤を効率よく供給して安定した研磨性能を発揮することができ、研磨剤の使用量を抑制することができ、さらに研磨時間が短縮できる簡易な構成のプラスチックレンズ研磨装置を提供すること

【解決手段】プラスチックレンズBに当接する研磨部材2と、この研磨部材2をプラスチックレンズBに対して前進かつ回転させる駆動部10と、を有するプラスチックレンズ研磨装置1であって、前記研磨部材2は、連続気泡が内部に形成された弾性部材40と、この弾性部材40に研磨剤31を収納する研磨剤収納部30と、を備え、前記弾性部材40が前記研磨剤収納部30に収納された前記研磨剤31に浸されていることを特徴とするプラスチックレンズ研磨装置1。

(もっと読む)

基板の薄厚化方法および基板薄厚化装置

【課題】基板を所定の仕上がり厚さまで薄厚化する薄厚化方法および基板薄厚化装置において、優れたスループットで、しかもクラックのない基板を得る。

【解決手段】研削とエッチングとにより基板Wをその初期厚さTh0から所望の仕上がり厚さThfまで薄厚化する。研削後の基板の表面粗さ(Ry)を予め測定しておき、その10倍をエッチングにより除去すべき厚さTh1とする。厚さがTh2(=Thf+Th1)となるまで基板裏面Wbを研削し、その後エッチング液により厚さTh1分をエッチングし、最終的に厚さThfの基板を得る。

(もっと読む)

被加工物の研削方法

【課題】半導体ウェーハ等の被加工物の研削時における研削砥石のドレッシングを不要として研削の生産性をより向上させる。

【解決手段】研削液供給手段22から研削砥石213bに研削液を供給しながらチャックテーブル20に保持された被加工物に対して研削砥石213bを作用させて研削を行う被加工物の研削方法において、研削砥石213bは、ダイヤモンド砥粒をビトリファイドボンドで固めたビトリファイド砥石とし、研削液供給手段22から供給される研削液は、ビトリファイドボンドを浸食して研削砥石の自生発刃作用を促進する二酸化珪素溶融液とする。

(もっと読む)

触媒支援型化学加工方法及びそれを用いた加工装置

【課題】

基準面が変化せず、化学的な反応が可能な触媒作用を利用した触媒支援型化学加工方法において、SiCやGaN等の難加工物に対して精度良く加工能率を大幅に改善することができ、本発明の加工方法のみで単結晶SiCやGaN等のパワーデバイス用基板を作製することが可能な加工方法と装置を提供する。

【解決手段】

触媒としての鉄定盤上に、遷移金属微粒子と酸化物微粒子の少なくとも一方と過酸化水素水をベースとした配合研磨液を供給しながら被加工物を所定の押圧力で接触させ、鉄定盤と被加工物を相対的に移動させて研磨する。また、触媒としての遷移金属微粒子、酸化物微粒子及び過酸化水素水をベースとした配合研磨液を、CeO2を含浸させたポリッシングパッド上に供給しながら被加工物を所定の押圧力で接触させ、前記ポリッシングパッドと被加工物を相対的に移動させて研磨する。

(もっと読む)

加工装置

【課題】加工液を供給しながらレンズを加工する加工技術において、加工液の供給経路の保守管理を容易化する。

【解決手段】スピンドル4に支持された砥石ホルダ3に固定された加工砥石2に加工液10aを供給しつつレンズ1を押圧して研磨加工するレンズ加工装置M1において、加工液10aの供給路であるスピンドル4の軸貫通穴4aに隙間gをなして非接触に加工液供給管5の挿入端部5aを挿入し、ポンプ9から加工液供給管5、軸貫通穴4a、砥石ホルダ3の貫通穴3a、加工砥石2の加工液供給穴2aを通じて加工液10aを供給する構成とした。加工液10aの供給経路にスピンドル4の回転による摩擦や摩耗を伴う構成が存在しないため、メンテナンスを大幅に簡易化できる。

(もっと読む)

ジェットによる基板表面の仕上げ装置

【課題】光学要素を仕上げるため、特に、マイクロレンズを経済的に製造する。

【解決手段】表面を研磨性液体スラリー14にて被覆する手段と、気体又は液体の何れかの流体ジェット31をスラリーに対して衝突させ、基板表面20に高せん断加工領域を形成し、これにより該表面の形状を所定の形状及び(又は)滑らかになるように変化させる手段とを備えている。該表面20は、該表面上を流動するスラリー層を滝状に流すか又はスラリーを加工領域に衝突させ又は基板20をスラリー内に浸漬させることにより、被覆することができる。ジェット流体を分配するノズル26は、仕上げるべき表面から所定の距離にて及びある角度を成して正確に配置される。ノズル先端26を基板表面20から第一の距離に配置することにより粗除去機能が提供され、ノズル26を基板表面20により近い位置に配置することにより、精密な除去機能が提供される。

(もっと読む)

ラップ端子の製造方法、ラップ端子及びラッピング装置

【課題】複雑形状の工作物を均一な鏡面に加工するために、複雑形状の局所的な部位に適合可能なラップ端子の製造方法を提供する。さらに、ラップ端子を微小スペース内で十分に摺動させるラッピング工具を備えたラッピング装置を提供する。

【解決手段】

予め放電加工又は研削加工が施されたラッピング加工前の工作物4の加工予定部4aに離型剤40を塗布する。補強骨材42を用意し、補強骨材42の端部を離型剤40が塗布された加工予定部4aに当接させながら固定する。その後、加工予定部4a及び補強骨材端部に向けて合成樹脂41を注入して、固化させて、加工予定部4aからラップ端子15を離型する。ラッピング装置2は、上記方法によって作製されたラップ端子15と弾性支持部14との間に超音波振動子19aと共振体19bとを含んだ超音波振動部19が設けられたラッピング工具1を備える。

(もっと読む)

磁気ディスク用基板の製造方法

【課題】磁気ディスク用基板の外周端部及び内周端部の品質ばらつきを処理バッチ間で小さくすること。

【解決手段】本発明の磁気ディスク用基板の製造方法は、円環状のガラス基板の外周端面及び/又は内周端面に対してブラシ研磨方法により鏡面研磨を行う端面研磨工程を有する磁気ディスク用基板の製造方法であって、前記端面研磨工程において、複数のバッチ間で、スラリーの比重が一定になるように、スラリー中に含まれる研磨剤の重量を制御することを特徴とする。

(もっと読む)

ガラス板の研削方法及びその装置

【課題】ガラス板及び砥石の温度の上昇を抑えながらガラス板を研削することのできるガラス板の研削方法及びその装置を提供すること。

【解決手段】砥石2と、砥石2を回転させる回転手段3と、ガラス板4に当接する砥石2の外周面5の部位P1から離れた外周面5の部位P2に向けて冷却液6を噴出して、部位P2に冷却液6を付着させる噴出手段7と、砥石2及び噴出手段7をX方向及びX方向に直交するY方向に移動させる移動手段8と、噴出手段7を旋回させる旋回手段9とを具備しているガラス板の研削装置1。

(もっと読む)

ボウリングボール表面処理装置

ボウリングボール表面処理装置は、ボウリングボールを均一に研磨及び艶出しするように構成されている。ボウリングボール表面処理装置は、ハウジングと、ボウリングボールの運動を誘導し、ボウリングボールを限定された表面処理領域内にとどめるためにハウジング内部に設けられたボール運動ガイドと、ボウリングボールを支持し、かつ自転及び公転させるためにボール運動ガイドの下に配置された表面処理ディスクとを含む。表面処理ディスクは、ディスクシャフトと、ボウリングボールを研磨又は艶出しするための表面処理要素とを有している。ボウリングボール表面処理装置は、表面処理ディスクをディスク中心軸を中心に自転させるためのディスク自転デバイスと、表面処理ディスクのディスクシャフトを回転可能に保持し、表面処理ディスクをディスク中心軸から離隔した太陽軸の周りで公転運動させるためのディスク公転デバイスとをさらに含む。 (もっと読む)

芯取加工方法および芯取加工装置

【課題】保持治具の先端部や光学素子との接触部、および光学素子に付着する異物等に起因する光学素子の損傷および汚染を防止する。

【解決手段】先ヤトイ33aと先ヤトイ33bに挟持されて回転する光学素子31の外周部に研削砥石41を押し当てて芯取加工を行う芯取加工装置30において、光学素子31と研削砥石41との接触部に加工用研削液W2を供給する加工用研削液ノズル51とは別に、先ヤトイ33aおよび先ヤトイ33bと光学素子31との接触部に、未使用の清浄な加工用研削液からなるクリーニング用研削液W3を供給して洗浄することで、先ヤトイ33aおよび先ヤトイ33bの先端部や光学素子31の挟持部に付着するスラッジ等の異物を除去し、スラッジ等に起因する光学素子31の損傷や汚染を防止する。

(もっと読む)

研磨装置

【課題】離脱不良現象等によって研磨工具上に取り残されたワークの損傷を確実に防止し、形状品質の良好なワークを得る。

【解決手段】上軸側に支持されたホルダー9にレンズ8を保持させ、研磨装置下軸2に支持された貼付台3に固定された研磨工具1の加工作用面1aを相対的に摺動させて研磨加工を行うとともに、研磨工具1、研磨装置下軸2、貼付台3に貫通して設けられた給水孔4を通じて研磨工具1とレンズ8との間に給水可能にした研磨装置M1において、研磨装置下軸2の側に研磨工具1を取り囲むように設けられた研磨液受け部6の内部に、柔軟なポリエステル製の網目状の部材で構成され、網目7aがレンズ8の直径より小さく形成されたレンズ捕捉部材7を装着し、離脱不良現象等によって回転する研磨工具1上に取り残されたレンズ8が給水孔4からの給水圧で離脱した時、軟性のレンズ捕捉部材7により無傷で捕捉する。

(もっと読む)

薄厚シリコンウェーハおよびその製造方法

【課題】薄厚化に対応しゲッタリング能力の確実性とその向上を図った薄厚シリコンウェーハ及びその製造方法を提供する。

【解決手段】シリコンウェーハの表面にデバイス構造が形成された後にシリコンウェーハ裏面を研削により薄厚化する薄厚化工程S3と、前記シリコンウェーハ裏面を化学機械研磨法により鏡面とする鏡面化工程S4と、前記鏡面化工程において鏡面形成に用いた砥粒より硬質な砥粒を散布し、前記シリコンウェーハ裏面に化学機械研磨法によって、重金属のゲッタリングシンクとなる加工変質層を形成する変質化工程S5とを有し、前記変質化工程S5における化学機械研磨法によって前記加工変質層のウェーハ深さ方向厚みを設定することにより、該加工変質層におけるゲッタリング能力の制御をおこなう。

(もっと読む)

軸受軌道面の鏡面仕上げ加工方法

【課題】セラミックス製の軸受軌道輪における軌道面の表面粗さを小さくすることができるとともに、加工コストを安くすることができる軸受軌道面の鏡面仕上げ加工方法を提供する。

【解決手段】軸受軌道輪としての内輪4を軸線L回りに回転させつつ、当該内輪4の軌道面4aに、所定の曲率半径を有し且つケイ素を含むセラミックスからなるボール6を、水酸基を有する加工液3中で摺接させることにより、軌道面4aの表面を鏡面仕上げする。

(もっと読む)

41 - 60 / 154

[ Back to top ]