Fターム[3C100BB13]の内容

Fターム[3C100BB13]の下位に属するFターム

加工標準時間 (161)

Fターム[3C100BB13]に分類される特許

121 - 140 / 420

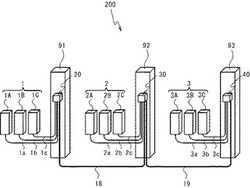

移設検出システム

【課題】複数の機械をまとめて管理できる移設検出システムを提供する。

【解決手段】移設検出システム200では、数値制御装置1Aの固有IDを移設検出装置20に登録すると、移設検出装置20に接続する他の移設検出装置30,40にも記憶できる。数値制御装置1Aの起動時に、移設検出装置20〜40に登録した固有IDと、数値制御装置1Aの固有IDとが一致しない場合、数値制御装置1Aは起動しない。従って、移設検出装置に不正に接続する数値制御装置の使用を防止でき、かつ複数の数値制御装置をまとめて管理できる。

(もっと読む)

バッチプロセスキャンペーン管理システム

【課題】バッチプロセスキャンペーンを柔軟に作成、編集、実行することを可能にするバッチプロセス用のキャンペーン管理手法を提供する。

【解決手段】キャンペーン管理手法はバッチ情報要求メッセージをバッチ実行機能に送信し、バッチ実行機能は要求されたバッチ情報をデータベースから抽出し、要求されたバッチ情報の入った応答メッセージをキャンペーン管理機能に送信する。キャンペーン管理機能はグラフィカル表示を通じてユーザに表示し、ユーザがバッチプロセスキャンペーンに含まれるバッチ情報を選択することを可能にし、特別なスタートアップおよびクリーンアップバッチを含む複数のタイプのバッチを持ったキャンペーンを作成することが出来る。ユーザはバッチやキャンペーンを付け加えることが出来、実行されているキャンペーン内の非リリースのバッチを編集もしくは削除が出来る。さらに、セキュリティ機能を使ってユーザのアクセスを制御している。

(もっと読む)

制御装置、制御方法、プログラム、記録媒体

【課題】複数の設備を有するラインにおいて無駄な電力消費を抑制する。

【解決手段】製造ライン10は、設備A、設備B、設備C、設備D、および制御装置20を備えている。設備A、設備B、設備C、設備Dは、この順序でワークに対して処理を実行する。制御装置20は、設備Aの電源がオンになった時から現時点までの設備Aの電力量を監視する監視部21と、前記電力量が閾値Aより低い値から閾値A以上の値に増加した場合に設備Bの電源をオフからオンに切り替える電源制御部22とを備えている。

(もっと読む)

バッチプロセスキャンペーン実行方法、バッチプロセスキャンペーン実行システム。

【課題】バッチプロセスキャンペーンを柔軟に作成、編集、実行することを可能にするバッチプロセスキャンペーン作成方法を提供する。

【解決手段】キャンペーン管理手法はバッチ情報要求をバッチ実行機能に送信し、バッチ実行機能は要求されたバッチ情報をデータベースから抽出し、要求されたバッチ情報の入った応答メッセージを送信する。キャンペーン管理機能は要求したバッチ情報をグラフィカル表示を通じてユーザに表示し、ユーザがバッチプロセスキャンペーンに含まれるバッチ情報を選択することを可能にし、ユーザは特別なスタートアップおよびクリーンアップバッチを含む複数のタイプのバッチを持ったキャンペーンを作成することが出来る。また、ユーザはバッチやキャンペーンを付け加えることが出来、実行されているキャンペーン内の非リリースのバッチを編集もしくは削除が出来る。さらに、キャンペーン管理機能はユーザのアクセスを制御している。

(もっと読む)

半導体製造における装置異常の予兆検知方法およびシステム

【課題】従来技術では区別することが困難であった運転状態を区別することを可能にして、所定の運転状態における期間のデータのみを検知対象とすることができる半導体製造における装置異常の予兆検知技術を提供する。

【解決手段】半導体ウェハ製造工程で使用される製造装置に接続したセンサから定期的に取得した装置ログ情報のうちの検知対象区間に、故障に繋がる予兆が含まれているかを判定する方法において、装置ログ情報、メンテナンス履歴情報、着工履歴情報を収集し、予め設定しておいたイベント定義情報を用いてイベント発生時刻情報を設定し、これらの情報から検知対象区間を算出し、そして、検知対象区間情報と装置ログ情報とから検知対象区間データを取得して統計処理し、検知対象統計処理加工データに装置故障の予兆が含まれているかを判定することで、検知対象区間のデータのみを対象に予兆検知を行う。

(もっと読む)

環境配慮型製造ライン制御システム

【課題】製造加工ライン上の生産が完了して実生産設備の稼動を休止した際に、休止しない付帯設備(熱、純水、電力等の供給源、ユーティリティ)による浪費の有無を判定してその浪費の発生を防止することにある。

【解決手段】製造ラインLの生産計画に基づいて生産計画データを作成管理する生産計画管理手段1、生産計画データに基づいて当該製造ラインにて生産される製品の生産状況を記録し生産状況データを作成管理する生産状況管理手段2、生産計画データと生産状況データとに基づいて当該製造ラインの生産実績管理データを作成する生産実績管理手段3、生産実績管理データに基づいて判定する製造ラインLの稼動休止可否判定部4を備え、直接製造設備に対して最適なタイミングにより稼動を休止させ、その稼動休止指令信号の発信後の最適タイミングにより付帯設備に対して稼動を休止させる。

(もっと読む)

稼働管理システム

【課題】各生産機の実績数量や目標数量を一元管理できると共に,オペレータに対して自機の実績数量や目標数量などを提示することのできるシステムを提供する。

【解決手段】稼働管理システム1は,複数台の生産機(窓検査機2)の稼働状況を一元管理する稼働管理装置10と,窓検査機2の稼働状況を示す信号が窓検査機2から入力されるインターフェース装置12と,管理者が利用する管理者端末11とから少なくとも構成され,インターフェース装置12は,該信号を数値化した稼働データを稼働管理装置10に送信し,稼働管理装置10は,各インターフェース装置12から受信した稼働データを利用して,生産数量の合計値である実績数量,稼働時間及び全運転時間を窓検査機2毎に算出し,管理者端末11に稼働データの集計結果を表示させる共に,インターフェース装置12に接続されたデータ表示器13に進捗状況を表示させる。

(もっと読む)

生産設備移動時における資源構成自動化システム及びその方法

生産設備が移動(または、変更)すると自動で資源構成がされるようにしたり、最小の手作業のみで資源構成がされるようにすることで、生産管理者に便利性を提供し、ハードウェア変更に応じて速かにソフトウェア的に対応可能にした、生産設備移動時における資源構成自動化システム及びその方法が開示される。

この生産設備移動時における資源構成自動化システムは、生産設備に装着され、該生産設備の移動または変更に応じて情報を発生する情報発生源と、該情報発生源により発生する原始データを収集し、構成データに変換して生産情報として出力するミドルウェアと、該ミドルウェアから出力される生産情報を登録し、該登録した生産情報に基づいて4Mマッピング情報を更新して資源を再構成し割り当てる資源再構成サーバーと、を含む。

(もっと読む)

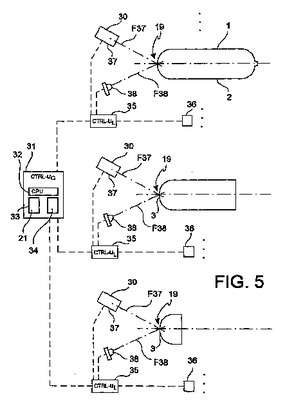

ガスシリンダのための追跡情報を作成するための方法及びシステム

【構成】未加工金属片(3)から製造された金属シリンダ本体(2)を有するガスシリンダ(1)のための追跡情報を作成するための方法は、未加工金属片(3)に識別コード(20)を含んだ個別マーク(19)を付する工程と、未加工金属片(3)の少なくとも一つの変態又はコントロール処理中に、個別マーク(19)を読み取ることにより未加工金属片(3)の識別コード(20)を識別し、変態又はコントロール処理の結果の少なくとも一つの処理パラメータを識別コード(20)と関連付ける工程と、その処理パラメータの識別コートとの関連性に関する情報をデータベース(21)に保存する工程とを含んでいる。  (もっと読む)

(もっと読む)

スケジュール作成装置およびスケジュール作成プログラム

【課題】部品交換による生産性の低下を抑制する。

【解決手段】基板に所定の処理を行う基板処理システムの消耗部品を交換するスケジュールを作成するスケジュール作成装置では、第1基準交換日設定部51により、複数の全体停止部品のうち耐用期間が最も短い一の全体停止部品が基準全体停止部品とされ、基準全体停止部品を交換する複数の第1基準交換日基準全体停止部品の耐用期間に等しい間隔にて設定される。そして、第1交換日割当部52により、基準全体停止部品以外の複数の全体停止部品の耐用期間の終了日が確認され、終了日が複数の第1基準交換日のいずれとも異なる場合、終了日の直前の第1基準交換日が当該全体停止部品の交換日に決定される。これにより、全体停止部品を過剰に早く交換することを防止しつつ、複数の全体停止部品の交換日を減らし、全体停止部品の交換による基板処理システムの停止期間を短縮することができる。

(もっと読む)

生産計画作成装置、生産計画作成プログラム、及び生産計画作成方法

【課題】最初の工程のみではなく途中の工程でもバッチ処理を行い、かつ、各設備の処理能力を考慮して、生産量が最大化されるような生産計画を作成する。

【解決手段】負荷山積み部10は、各設備の処理能力を考慮することなく、各製品の最終の工程が納期に対応する単位期間に割り当てられように、各工程を対応する設備の単位期間に割り当てる。バックワード負荷山崩し部40は、負荷超過単位期間の単位負荷が、対応する設備の処理能力を下回るように、バックワード負荷山崩し処理を実行する。フォワード負荷山崩し部60は、所定の着手可能時以降の単位期間に割り当てるフォワード負荷山崩し処理を実行する。バッチ処理決定部70は、フォワード負荷山崩し処理の処理結果において、バッチ処理まとめ条件を満たし、かつ、単位負荷の合計値が対応する設備のバッチ処理能力を満たすように複数の工程をバッチ処理単位として併合する。

(もっと読む)

異常検出方法及び異常検出システム

【課題】処理装置の動作を示す動作データや、ユースポイントでの処理状況を指すプロセスデータの特徴量を抽出し、動作データの特徴量と設定値を比較し、更に、直接設定値と比較できないプロセスデータの特徴量と基準値を比較して、プロセス条件に左右されることなく、プロセス処理の正常/異常を判断する方法を提供する。

【解決手段】装置の動作に関するデータを動作データとして収集し、この動作データから動作データの特徴量として算出し設定値と比較して動作の異常の有無を判断すると共に、制御条件が動作データの前記特徴量と一致する場合の出力を基準値として予め定め、一方、装置の動作中の出力に関するデータをプロセスデータとして収集し、このプロセスデータから前記基準値に対応する数値をプロセスデータの特徴量として算出し、このプロセスデータの特徴量を前記基準値と比較して、出力の異常の有無を判断することを特徴とする異常検出方法。

(もっと読む)

アンドン情報表示装置

【課題】消費電力を低減させるためにLEDを使用しても薄厚化には限度がある。

【解決手段】フレーム1における各開口部2、2a…に複数枚の表示パネル3、3a…を取り外し可能に嵌め込み、該表示パネル3、3a…は、矩形枠8に組み込まれたエッジライト式両面発光バックライト9と、該エッジライト式両面発光バックライト9の表裏両面に配した、表面に表示部11、11a を剥離可能に貼着した透光板10、10a とを有し、上記エッジライト式両面発光バックライト9の発光部14の制御回路15の両端部にプラグ16、16a を設けて、複数枚の表示パネル3、3a…を接続可能にし、上記開口部2、2a…における一方の縦フレーム4、4aの内面に、上記表示パネル3、3a…の他方のプラグ16a と同じプラグ17、17a …を設ける。上記表示パネルを極めて薄い構造にすることが出来るため、全体としての薄厚化及び軽量化、並びに発光部14のLED13、13a …の数を減らしても十分に表示可能になる。

(もっと読む)

ゴム精練機管理システム及びゴム精練機管理方法

【課題】多数のゴム種に共用される精練機を多数投入した場合に起こり得る稼動の偏りをなくすことを可能にする精練機の管理手段を提供する。

【解決手段】1つのバッチで精練対象とするゴム種に利用する各精練機への指令基準マスタ(稼動計画)を作成する時に管理者が入力した指令をチェックし、所定の基準を超えて号機間の精練時間にばらつきが生じる場合に(S104,S107)、システム側で利用号機のPriorityの入れ替えによって計画を変更し、精練時間を調整する操作を行うことでばらつきを抑制する(S106,S109)。利用する精練機等の精練部への生産指令は、調整後の指令基準マスタに基づいて行われる。

(もっと読む)

基板処理装置のスケジュール作成方法及びそのプログラム

【課題】悪影響を回避しつつもスループットの低下を防止できる。

【解決手段】スケジューリング部27は、レシピに応じて各リソースを使用するタイミングをロット1,2ごとに作成して単バッチスケジュールを作成し、リソース種別を参照し、各単バッチスケジュールを安全処理部でブロックに区切る。スケジューリング部27は、全体スケジュールを作成し、全体スケジュールに基づいて各ロット1,2に対する処理を実行する。待機時間が悪影響を与える恐れがあるリソースについては、予め非安全処理部として設定することで、ロット1とは異なるロット2に応じた柔軟なスケジュールが可能となる。その結果、全てのリソースをロット1,2に関係なく非安全処理部に設定する場合に比較して、処理工程の配置効率を低下させることがない。よって、悪影響を回避しつつもスループットが低下するのを防止できる。

(もっと読む)

製造ライン管理支援装置、方法及びプログラム

【課題】製造ラインに含まれる複数の機器の配置構成を示す画像上において各機器の履歴データを確認できるようにし、より使い勝手の優れた製造ライン管理支援装置、方法及びプログラムを提供する。

【解決手段】指定の行われた特定の種別データに該当する各機器についての履歴データを記憶部から抽出し、製造ラインに含まれる複数の機器の配置構成を示す画像上において各機器の履歴データを重ねて表示する。また、機器の種別毎に、日付順に履歴データを表示したカレンダー画像の表示も可能とする。

(もっと読む)

製品履歴管理システム及び製品履歴管理方法

【課題】格納するデータ量が無用に大容量化してしまうことを防止することができる製品履歴管理システム及び製品履歴管理方法を提供する。

【解決手段】製造ラインの各製造工程(11〜14)において製造される製品の管理データを取得し、管理データの各製造工程における項目パターンを識別するための情報を付する管理データ取得部(31)と、管理データの各製造工程における項目パターンを識別するための情報を含んだ管理データ格納規則の中から、管理データ取得部(31)で取得した管理データの各製造工程における項目パターンに適合する管理データ格納規則を選択するデータ格納規則選択部(32)と、データ格納規則選択部(32)で選択された管理データ格納規則に従って、管理データを、管理データの各製造工程における項目パターンを識別するための情報とともに格納する管理データ格納部(34)と、を備える。

(もっと読む)

ユニット階段の部材別加工システム及び方法

【課題】 ユニット部材を製作するにあたり、原材料からユニット部材への加工効率を高める。

【解決手段】 本発明に係るユニット階段の部材別加工システム1は、サーバー2と、該サーバーと7台のパソコン3a等とから概ね構成してあり、7台のパソコン3a等は、7台の加工機4a等の近傍にそれぞれ設置してある。サーバー2は、ハードディスク5、演算手段である演算処理装置6、プリンタ7及びディスプレイ8とからなり、ハードディスク5は、さまざまな種類のユニット部材に関する部材情報データを建物物件ごとに記憶する。演算処理装置6は、ハードディスク5に記憶されたユニット部材に関する部材情報データを読み出し、これを該ユニット部材が組み上げられたユニット階段としてディスプレイ8に画像表示するとともに、該部材情報データを用いて出荷日及び加工に使用される加工機4a等ごとにユニット部材の加工指示データ及びNC加工データを作成する。

(もっと読む)

生産管理方法および生産管理システム

【課題】生産ラインによる製品の生産効率の向上率が低い。

【解決手段】投入部21は、ロットを生産ライン10に投入する。検出部22は、工程1〜qのうち予め定められた最終ボトルネック工程q3が終了したロットを検出する。制御部23は、検出部22の検出結果に基づいて、最初の工程1から最終ボトルネック工程q3までにあるロットが一定になるように、投入部21に新しいロットを投入させる。

(もっと読む)

板金加工システムにおける二酸化炭素排出量の算出方法

【課題】それぞれの板金工程での部品当りの二酸化炭素排出量を求め、一連の加工を行った場合の部品当りの二酸化炭素排出量を求めることが可能な板金加工システム及び二酸化炭素排出量の算出方法を提供することを目的とする。

【解決手段】パンチング加工手段110と、レーザ加工手段120と、曲げ加工手段130と、溶接手段140と、これらの手段を制御する制御手段100とからなる板金加工システムであって、前記パンチング加工手段とレーザ加工手段は、加工する部品を搬入及び搬出するための周辺装置をそれぞれ有し、前記各手段及び前記周辺装置は、消費する電力量を計測するための電力計測手段を具備し、前記制御手段は、前記各電力計測手段が計測した消費電力量をもとに、総電力量及び二酸化炭素排出量を算出することを特徴とする板金加工システム。

(もっと読む)

121 - 140 / 420

[ Back to top ]