Fターム[4E001EA10]の内容

Fターム[4E001EA10]に分類される特許

201 - 220 / 300

プラズマ溶接法

【課題】被溶接物の端部にタブ板を取り付けてプラズマ溶接をする際、溶接トーチのインサートチップに溶融金属が付着することがなく、安定なアークが形成でき、良好な溶接ビードができるようにする。

【解決手段】被溶接物31、31の溶接線P上の端部にタブ板32、32を取り付けて被溶接物をプラズマ溶接する際、タブ板として、二つ割り構造のものを用い、このタブ板間の間隙E1、E2を1.5〜4.5mmとする。被溶接物間の間隙と前記タブ板間の間隙とを同一とすることが好ましい。また、タブ板として、被溶接物の溶接線上に直径1.5〜4.5mmの貫通孔を形成したものを用いることもでき、被溶接物間の間隙と前記タブ板の貫通孔の直径とを同一とすることが好ましい。

(もっと読む)

ステンレス鋼溶接継手の溶接金属およびその耐食性評価方法

【課題】フェライト系ステンレス鋼板とオーステナイト系ステンレス鋼板との異材溶接継手で、優れた耐食性を有する溶接金属および耐食性評価方法を提供する。

【解決手段】ステンレス鋼異材溶接継手の溶接金属であって、Cr:18〜21質量%、Mo:0.1質量%以下、Cu:0.5質量%以下、Nb:0.03〜0.25質量%、Ti:0.05質量%以下、N:0.04質量%以下を含有し、粒界または粒界近傍フェライト相側のCr濃度の最小値とその母相フェライト相のCr濃度差が10質量%以下、かつ粒界近傍のオーステナイト相側のCr濃度の最小値と、その母相オーステナイト相のCr濃度の差が5質量%以下。粒界または粒界近傍フェライト相側のCr濃度の最小値とその母相フェライト相のCr濃度差、および/または粒界近傍のオーステナイト相側のCr濃度の最小値と、その母相オーステナイト相のCr濃度の差により耐食性を評価する耐食性評価方法。

(もっと読む)

重ね隅肉接合材の設置方法及び構造

【課題】アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材における接合部たる継手部分の耐食性を、より簡便な手法により効果的に向上せしめ得る重ね隅肉接合材の設置方法及び構造を提供すること。

【解決手段】アルミニウム板12と鋼板14とを重ね隅肉溶接して得られる接合材10を組み付けて、目的とする構造体の少なくとも一部を形成するに際して、接合材10における溶接ビード形成側の面を、前記構造体において腐食因子が接触する側に位置せしめると共に、かかる接合材10における前記アルミニウム板12部位が、接合材10における前記鋼板14側のビード止端部20よりも鉛直方向上方に位置するように、かかる接合材10を配設するようにした。

(もっと読む)

溶接構造

【課題】高価なTiやNb等を使用することなく粒界腐食を抑制して亀裂が発生し難い信頼性の高いビード部となし得る溶接構造を提供する。

【解決手段】フェライト系ステンレス鋼からなる鋼板同士をフェライト系溶接ワイヤーを用いて溶接した溶接構造において、鋼板同士が溶接されたビード部4の組織を、フェライトとマルテンサイトの混相とした。ビード部4の組織は、フェライト結晶粒5とフェライト結晶粒5の間にマルテンサイト結晶粒6が介在するフェライトとマルテンサイトの混相である。このビード部では、C(炭素)及びN(窒素)の含有率が0.042%以上である。

(もっと読む)

金属物品を処理する方法及びその処理方法により製造した物品

【課題】金属物品を処理する方法及びその処理方法により製造した物品を提供する。

【解決手段】金属物品を処理する本方法は、表面を備えた物品上にクラッディング(2)を融接するステップと、クラッディング(2)を圧縮硬化深さ処理加工するステップとを含むことができる。クラッディングの外表面から測定した平均圧縮硬化深さは、該クラッディングの厚さよりも大きくすることができる。本明細書に含まれるのはまた、本方法により製造した物品である。

(もっと読む)

短絡アーク溶接プロセスの間に溶接入熱を増加する方法及びシステム

アーク溶接プロセスの間に溶接入熱を増加するための方法及びシステム。前進する溶接電極(191)と金属ワークピース(199)との間に、電気アークパルスを発生させるように電気溶接波形(100)を生成することが可能な電気アーク溶接システムを使用して、1連の電気アークパルスが発せられる。電気溶接波形のサイクルは、上昇するピンチ電流レベル(121)を供給するピンチ電流段階(120)、ピーク電流レベル(130)を供給するピーク電流段階、低下する導出電流レベル(141)を供給する導出電流段階(140)、及びバックグラウンド電流段階(111)を供給するバックグラウンド電流レベル(110)を含む。そのサイクルの少なくとも1つの加熱電流段階(150)が生成され、加熱電流レベル(151)をバックグラウンド電流段階の間に供給し、その加熱電流レベルは、バックグラウンド電流レベルの上にある。該少なくとも1つの電流パルスを持つ電気溶接波形のサイクルは、アーク溶接プロセスが完了するまで、繰り返されてもよい。  (もっと読む)

(もっと読む)

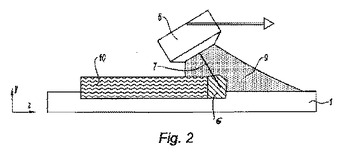

パルス状の電流およびワイヤによるMIG法を用いた金属部品の一部分の製造

本発明は、タービンエンジンの金属部品の幅Lを有する少なくとも一部分を製造するための方法に関する。本方法は、前記一部分が、パルス電流発生器とパルス状の溶着ワイヤの流れとを有しており、前記電流および前記流れを変化させるために使用されるMIG溶接装置を用い、金属の溶着によって製造され、製造が、連続する複数の層の金属ビード(10)の形態で実行されることを特徴とする。  (もっと読む)

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つAl材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とAl材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルス電流を流して、鋼材端面に対してMIG溶接操作を施した。

(もっと読む)

レーザ・アーク複合溶接ヘッド

【課題】溶接欠陥を抑制して、良好なビードを形成することができるレーザ・アーク複合溶接ヘッドを提供する。

【解決手段】レーザ光照射とアーク放電とを行って、レーザ溶接とアーク溶接とを併用し、亜鉛めっき鋼板51を重ね溶接するレーザ・アーク複合溶接ヘッドであって、入力されたレーザ光Lを亜鉛めっき鋼板51に対して集光、照射するレーザトーチ11と、レーザトーチ11よりも溶接方向上流側に設けられ、亜鉛めっき鋼板51との間でアークAを発生させるアーク電極23と、アーク電極23の溶滴移行形態を短絡移行となるように制御するアーク制御装置24とを備え、レーザトーチ11とアーク電極23とを、レーザ光照射位置とアーク照射位置との間の距離が1.0mm〜5.0mmとなるように配置する。

(もっと読む)

片面サブマージアーク溶接用裏当てフラックス及びこれを用いた片面サブマージアーク溶接方法

【課題】裏当てフラックスと被溶接鋼板の開先裏面との良好な密着性を確保することにより、形状、外観が安定し、健全な裏ビードを得ることができる片面サブマージアーク溶接用裏当てフラックス、及びこれを用いた片面サブマージアーク溶接方法を提供すること。

【解決手段】裏当てとして銅板とともに使用され、銅板上に一定厚さで散布された状態で該銅板とともに被溶接鋼板の開先裏面に押し当てられ、開先表面側から裏ビードを形成しながら溶接を行う片面サブマージアーク溶接法に用いられる片面サブマージアーク溶接用裏当てフラックスにおいて、粉化率が、3.0〜10.0%であることを特徴とする片面サブマージアーク溶接用裏当てフラックスである。また、当該裏当てフラックスを用いた片面サブマージアーク溶接方法である。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つアルミニウム材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とアルミニウム材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルスMIG溶接操作を施して、重ね隅肉継手を製造した。

(もっと読む)

アーク溶接方法

【課題】レ形開先内の溶接を行う際に、溶接欠陥の発生を抑制すると共にスパッタを大幅に低減させるアーク溶接方法を提供する。

【解決手段】レ形開先20内のウィービング中心位置に溶接トーチ17を所定の傾斜角θ1で配置し、ウィービング中心位置を中心として溶接トーチ17を略円弧状にウィービング振り角θ2でウィービングさせながらアーク倣いを実施するアーク溶接方法である。レ形開先20の開先角度をθ3(°)としたときに、(a)5°≦θ1≦25°、(b)1°≦θ2≦20°、(c)25°≦θ3≦35°、(d)θ1−5°≦θ3/2≦θ1+5°、(e)θ2/2−θ1+θ3≧15°、(f)θ1+θ2/2≧15°の条件が満たされた状態で、アーク溶接を行う。

(もっと読む)

サブマージアーク溶接機

【課題】高電流密度溶接でも溶接欠陥が発生しにくい、サブマージアーク溶接機を提供する。

【解決手段】ワイヤ送給モータが、定格トルクが1.0N・m以上、回転子イナーシャが1.0×10−4kg・m2以下、且つ定格回転速度までの到達時間が無負荷状態で100msec以下で、溶接電源が垂下特性を有しているサブマージアーク溶接機。

(もっと読む)

溶接鋼管の製造方法

【要 約】

【課 題】 溶接鋼管のシームをサブマージアーク溶接で接合するにあたって、両面1層盛り溶接を行ない、靭性に優れたHAZを有する溶接鋼管を製造する方法を提供する。

【解決手段】 溶接鋼管のシームの外面側と内面側をサブマージアーク溶接にてそれぞれ1層ずつ溶接する溶接鋼管の製造方法において、内面側の溶接における溶接入熱HIIN(J/cm)と外面側の溶接における溶接入熱HIOUT(J/cm)の比が1.1≦HIOUT/HIIN≦1.5を満足し、かつHIIN(J/cm)と溶接鋼管の厚みt(mm)がHIIN≦231×t1.56を満足する。

(もっと読む)

オーステナイト系高Ni鋼材同士の溶接接合部構造及び溶接接合方法

【課題】質量%で、Cr:20〜45%を含有するオーステナイト系高Ni鋼材同士の溶接接合部構造において、1000℃以上の温度で長期間使用したとき、溶接熱影響部のクリープ破断強度が低下し難く、長寿命を達成する。

【解決手段】オーステナイト系高Ni鋼材同士を溶接する前又は後に、前記鋼材同士の少なくとも溶接部分及びその近傍領域に、750〜1000℃の温度で0.5〜100時間の時効処理を行ない、前記鋼材同士の溶接における溶金部又は鋼材再溶解部の近傍の溶接熱影響部に微細な2次炭化物を析出させる。

(もっと読む)

溶接方法及び溶接装置

【課題】高い生産性を確保するとともに溶接箇所の外観品質を向上させることができる溶接方法及び溶接装置を提供する。

【解決手段】溶接予定部2を上に向けた状態で溶接予定部2が水平面Hに対して所定角度αをなすように母材1を傾斜させ、溶接予定部2に沿って該溶接予定部2の上部側から下部側へ母材1に対して溶接トーチ21を相対的に移動させて溶接予定部2をパルス溶接する。溶接予定部2が水平面に対してなす角度は60〜90度程度が好ましい。

(もっと読む)

鋼材のサブマージアーク溶接方法

【課題】UOE鋼管やスパイラル鋼管等の大径鋼管の造管溶接に用いて好適な鋼材のサブマージアーク溶接方法を提供する。

【解決手段】鋼材を内外面からサブマージアーク溶接するにあたり、内面溶接金属断面積と外面溶接金属断面積との和が(1)式を満足し、更に(2)、(3)式を満足するように溶接条件を設定する。0.28≦(S1+S2)/t2 (1)、S1/t2≦0.27(2)S2/t2≦0.29(3)。但し、t:鋼材の板厚(mm)、S1:内面溶接金属断面積(mm2)で、外面溶接後に外面溶接金属と重なる部分を除く、S2:外面溶接金属断面積(mm2)。

(もっと読む)

薄鋼板の隅肉アーク溶接方法

【課題】 溶接速度80cm/min超でも、溶接止端部形状が良好で、溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供する。

【解決手段】 1.6〜6mm厚の鋼板の隅肉アーク溶接を、ソリッドワイヤを用いた溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う際、前記鋼板を、C=0.001〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%を含有し、残部鉄及び不可避不純物からなる、TS280〜600MPa級の鋼板とし、前記ソリッドワイヤを、C=0.03〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%、Cu≦0.5%を含有し、残部鉄及び不可避不純物からなるソリッドワイヤとし、更に、前記鋼板とアーク溶接用ソリッドワイヤとを、{Si(鋼板)+0.1×Si(ワイヤ)}≧0.32になるように組み合わせることを特徴とする。

(もっと読む)

鋼材のサブマージアーク溶接方法

【課題】UOE鋼管やスパイラル鋼管等の大径鋼管の造管溶接に用いて好適な鋼材のサブマージアーク溶接方法を提供する。

【解決手段】鋼板を内外面1層溶接で溶接する際、内面溶接と外面溶接の少なくとも一方において、板厚と鋼板表層で計測したビード幅との関係が(1)式を満たし、かつ、鋼板表層から0.4tの深さの位置で測定したビード幅との関係が(2)式を満たすように溶接条件を選定する。0.40≦W1/t≦0.65(1)、W2/t≦0.34(2)但し、t:板厚(mm)、W1:鋼板表層において計測したビード幅(mm)、W2:鋼板表層から板厚方向に0.4tの位置で測定したビード幅(mm)。

(もっと読む)

溶極式パルスアーク溶接方法

【課題】スパッタの発生量を十分に小さくすることができる溶極式パルスアーク溶接方法を提供する。

【解決手段】 電極ワイヤの先端と母材間に周期的なパルス電流を供給してパルス毎にアーク放電を生じさせる溶極式パルスアーク溶接方法において、上記パルス電流のパルス立下り領域での電流変化速度を700A/ms以上に設定するとともに、電極ワイヤの表面に塗布した植物油中のカリウム含有量を、ワイヤ10kg当たり5mg以上でかつ50mg以下に設定する。

(もっと読む)

201 - 220 / 300

[ Back to top ]