Fターム[4E029AA06]の内容

Fターム[4E029AA06]に分類される特許

61 - 80 / 166

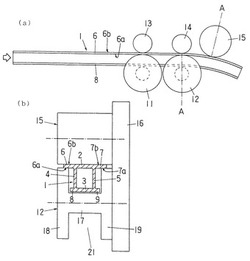

アルミニウム合金押出形材のロール曲げ加工方法及びアルミニウム合金押出形材製部材

【課題】曲げ加工後の残留応力を小さくすることで耐応力腐食割れ性能に優れるアルミニウム合金押出形材製部材を得る。

【解決手段】長手方向に垂直な断面でみたとき、曲げ内側及び曲げ外側に位置する一対のフランジ2,3と、これらを接続するウエブ4,5を有し、かつ曲げ半径方向に略垂直で前記ウエブ4,5よりも幅方向外側の両方向に張り出した突出フランジ6,7を有するアルミニウム合金押出形材のロール曲げ加工方法。突出フランジ6,7の曲げ内側の面6a,7aを受けロール12で支持し、かつ突出フランジ6,7の曲げ外側の面6b,7bに押さえロール15で載荷しながら曲げ加工して、長手方向に曲率を付与する。自動車用ドア補強材、バンパー補強材又はルーフ補強材等のエネルギー吸収部材として用いられる。

(もっと読む)

デッキパイプ成形方法

【課題】デッキパイプを材料置換し、軽量化と高剛性化の両立を図る。

【解決手段】自動車の車幅方向に配設されるデッキパイプの成形方法であって、中実の棒状の母材を加熱後、断面の板厚が不均一となるよう母材の中心部を押出成形により押し出して中空パイプ2を形成し(第1工程)、その後加熱された状態で中空パイプ2を金型3に搬入し、バルジ成形により長手方向に径の異なる断面形状を形成する(第2工程)。

(もっと読む)

疲労強度及び耐衝撃破壊性に優れるAl−Mg−Si系アルミニウム合金押出材

【課題】押出生産性が良く、高い疲労強度と優れた耐衝撃破壊性を有し、さらには成形性にも優れたAl−Mg−Si系のアルミニウム合金押出材の提供を目的とする。

【解決手段】質量%で、Mg:0.3〜0.8%、Si:0.5〜1.2%、且つ、化学量論Mg2Siバランス組成よりも過剰Si量を0.3%以上含有し、Cu:0.05〜0.4%、Mn:0.2〜0.4%、Cr:0.1〜0.3%、Fe:0.20%以下、Zr:0.20%以下、Ti:0.005〜0.1%、の範囲に制御し、残部がアルミニウムと不可避的不純物であり、疲労強度140MPa以上、疲労比0.45以上、破断後の疲労破面のストライエーションの間隔が5.0μm以下である。

(もっと読む)

押出性、耐食性に優れた熱交換器用押出管用アルミニウム合金材および熱交換器用アルミニウム合金押出管

【課題】熱交換器用押出管用アルミニウム合金材について、耐食性、機械的特性を損なうことなく押出性を向上させる。

【解決手段】質量%で、Fe:0.1〜0.4%、Mn:0.3〜0.5%、Cr:0.05〜0.2%、Si+Cu<0.10%を含有し、残部がAlと不可避不純物からなり、該不可避不純物中のMgが300ppm以下、Naが10ppm以下である組成を有し、望ましくは押出後の結晶粒の大きさが平均0.5mm以下、ろう付け後の結晶粒の大きさが、平均2.0mm以下とする。押出性が向上するとともに、耐食性、機械的性質においても良好な特性が得られ、品質を損なうことなく生産性が向上し、コスト低減が可能となる。

(もっと読む)

軽金属の押出成形方法

【課題】簡易で材料歩留まりが高い、連続的な軽金属の押出成形方法を提供する。

【解決手段】コンテナ3内に残った残存ビレット14の上に軽金属よりなる金属粉末10を投入し、さらにビレット11と金属粉末10とを、上下一対のビレット11で金属粉末10を挟み込むように順次積み重ねる。そして、最上段のビレット11をダイス2に向けて加圧し、残存ビレット14と金属粉末10とビレット11とを一体化させながら、ダイス2から押出成形品13を押し出す。

(もっと読む)

残滓分離方法及びその装置

【課題】残滓を除去する時間、工程、労力、コストが少なく、除去する過程でガスが発生したりせず、スラッジ及び廃液が生じないため環境に優しく、残滓のアルミニウム又はアルミニウム合金を回収して再利用することができ、しかも、ダイスが鈍ることを防止できて、使用するダイスの選択の幅が広がり、且つ、ダイス加熱時の熱量を低減できてコストを削減できる残滓分離方法及びその装置を提供する。

【解決手段】アルミニウム又はアルミニウム合金の残滓が付着した押出加工用のダイスを200〜550℃の温度域まで加熱して残滓を軟化させる。この後、軟化した残滓をダイスから分離する。

(もっと読む)

電子写真感光体用円筒状押出し原管、及びその製造方法、並びに電子写真感光体用円筒状基体の製造方法、並びに電子写真感光体ドラム

【課題】高い寸法精度が要求される高画質のフルカラー画像形成に適し、かつ低コストで製造可能な電子写真感光体用円筒状基体や、その製造に用いられる電子写真感光体用円筒状押出し原管を提供する。

【解決手段】アルミニウムビレットに、押出し加工を行なって得られる電子写真感光体用円筒状押出し原管であって、該電子写真感光体用円筒状押出し原管の内面及び外面から選ばれる、少なくとも一方の面に、該電子写真感光体用円筒状押出し原管の長手方向に直線状に形成された凹部を1つ以上、または該電子写真感光体用円筒状押出し原管の長手方向に直線状に形成された凸部を1つ以上有する。

(もっと読む)

耐熱性に優れた軽量・高強度アルミニウム合金およびその製造方法

【課題】300℃付近の温度において耐熱性に優れ、軽量で且つ高強度をそなえたアルミニウム合金を提供する。

【解決手段】Cu:2.5〜3.3%、Mg:1.5〜2.2%、Si:0.2〜0.4%、Fe:0.5〜1.1%、Ni:0.8〜1.3%、Mn:0.40〜0.70%、Zr:0.10〜0.20%、Sc:0.10〜0.60%、Ti:0.005〜0.15%を含み、残部Alおよび不純物からなり、密度が2.80g/cm3未満であることを特徴とする。

(もっと読む)

鉄道車両用押し出し形材及び鉄道車両用構体

【課題】2つの面板部の間の空間(デッドスペース)を利用して、吊り溝レールを突出させることなく、後加工により簡単に形成する。

【解決手段】側構体を構成する押し出し形材11は、第1および第2の面板部11a,11bに直交する方向に延びそれらをつなぐ複数の鉛直ウエブ部11cとを有する。第2の面板部11bにおいて、隣り合う鉛直ウエブ部11cの間に対応する部分に、内装材取り付け用の支持ボルト挿入用の長孔11fを形材長手方向に後加工により形成することで吊り溝部を形成可能である。第2の面板部11bの外表面側に、鉛直ウエブ部11cの間に対応する部分の幅方向の中心において、形材長手方向に延びる微小凸部11eが形成されている。各鉛直ウエブ部11cには、長孔11fが設けられている側から支持ボルトTの頭部高さに対応する位置に、面板部11a,11bに平行に延び支持ボルトTの頭部T1の挿入を規制する規制凸部11dが形成されている。

(もっと読む)

高温拡管成形性に優れたアルミニウム合金製継目無押出管およびその製造方法

【課題】高温拡管成形性に優れたアルミニウム合金製継目無押出管及びその製造方法を提供。

【解決手段】気体を加圧媒体として300℃以上の温度で行なわれる高温拡管成形の素材であるアルミニウム合金性継目無押出管であって、前記アルミニウム合金製継目無押出管の拡管対象部位における最大肉厚と最小肉厚の差を平均肉厚で除した値が、0.067以下で、偏肉率が0.067を超えている場合、減面加工率15%以上となる冷間加工を施すことを特徴とする、アルミニウム合金性継目無押出管。

(もっと読む)

耐食性に優れた熱交換器用押出扁平多穴管および熱交換器

【課題】十分な強度と高い耐食性を有し、高速押出により多穴管を製造した場合でも表面にピックアップの発生しない耐食性に優れた熱交換器用押出扁平多穴管を提供する。

【解決手段】質量%でSi:0.01〜0.4%、Fe:0.01〜0.3%、Mn:0.05〜0.7%、Ti:0.05〜0.2%、SiとMnの合計が0.8%以下、不可避不純物としてのCuが0.1%以下に規制されている、残部がAlおよび不可避不純物からなるアルミニウム合金からなり、マトリックス中に分散している粒子面積1.0μm2以上の粒子のうち、AlFeSi安定相の占める面積率が0.1%以上0.5%未満であることを特徴とする耐食性に優れた熱交換器用押出扁平多穴管熱交換器用押出扁平多穴管とする。

(もっと読む)

押出ダイス

【課題】アルミニウム押出材表面に焼き付きが発生するのを防止し、かつコーナー割れの発生やコーナー部の形状精度の低下(引けの発生)を防止して、不良率を低下させる。

【解決手段】ダイス穴のベアリング面にチョーク角が形成され、コーナー部5のチョーク角θ1がその両側の平坦部6,6のチョーク角θ2,θ3より大きく形成され、かつコーナー部近傍(チョーク角変化領域7)においてチョーク角がθ1からθ2,θ3へと連続的に変化しているアルミニウム用押出ダイス1を用いる。

(もっと読む)

衝撃吸収性に優れたフロントフォークアウターチューブ用管材およびその製造方法

【目的】衝撃吸収性に優れ、拡管加工部の靭性が未拡管加工部の靭性より優れたものとなるフロントフォークアウターチューブ管材を提供する。

【構成】端部が拡管加工されたAl−Mg−Si系アルミニウム合金管からなり、該アルミニウム合金管に対しノッチなしのシャルピー衝撃試験を行った場合、拡管加工部の衝撃値をE1、未拡管加工部の衝撃値をE0としたとき、E0<E1であることを特徴とする。

(もっと読む)

曲げ圧壊性と耐食性に優れたアルミニウム合金押出材およびその製造方法

【課題】自動車の衝突条件が厳しくなっても、自動車車体補強材として要求される、曲げ圧壊性と耐食性との両方に優れた6000系アルミニウム合金押出材およびその製造方法を提供することを目的とする。

【解決手段】Mg、Si、Fe、Mn、Cu、Zn、Tiなどを含む特定組成のAl−Mg−Si系アルミニウム合金押出材組織における1μm以上のサイズを有する粒界析出物同士の平均間隔を大きくするとともに、押出材の厚み領域全域に亙りキューブ方位が多く存在する等軸再結晶粒組織として、曲げ圧壊性と耐食性とを両方向上させる。

(もっと読む)

冷間加工用Al−Mg系アルミニウム合金押出材及びその製造方法

【課題】、冷間加工性及び加工硬化特性に優れ、冷間加工後に高い強度(0.2%耐力で360MPa以上)が得られる、Al−Mg系冷間加工用アルミニウム合金押出材を提供する。

【解決手段】Mg:4.0〜7.0%(質量%、以下同じ)、Ti:0.005〜0.2%を含有し、さらにMn:0.02〜0.2%、Cr:0.02〜0.1%、Zr:0.02〜0.1%、V:0.02〜0.4%のうちいずれか1種又は2種以上を含有し、残部Al及び不可避的不純物からなり、加工硬化特性として、真歪み0.04〜0.13の範囲での加工硬化指数nが0.35以上、圧延率65%に相当する加工を行った後の加工硬化量Δσ0.2が250MPa以上である。

(もっと読む)

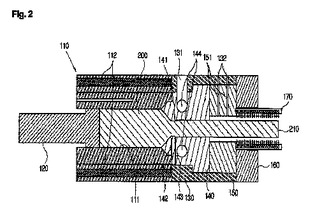

アルミニウム押出管及びアルミニウム引抜管

【課題】優れた真円度を有するアルミニウム引抜管を成形可能なアルミニウム押出管を提供する。

【解決手段】アルミニウム若しくはアルミニウム合金からなるアルミニウム材料を用いたポートホール押出しにより成形されてなり、且つ押出方向に直角な断面の積分強度を広角X線回折法にて求めたときに、最大ピーク高さを示す結晶方位について、溶着部12で求められた積分強度:Iwと、該溶着部以外の管壁部分14で求められた積分強度:Inとの比:Iw/Inが、0.7〜1.0の範囲内の値となるように構成した。

(もっと読む)

溶接構造用複合アルミニウム合金押出材

【課題】断面の一部において特に成形性に優れ、断面の他の部分において特に溶接性の優れる溶接構造用アルミニウム合金中空押出材を得る。

【解決手段】バンパー補強材35がアルミニウム合金押出材からなり、その断面が、6000系アルミニウム合金からなる部分(上下ウエブ39,40)と7000系アルミニウム合金からなる部分(前後フランジ36,37及び中間ウエブ38)により構成されている。バンパー補強材35の後フランジ37に、7000系アルミニウム合金押出形材からなる横圧壊型ステイ42の先端が溶接(溶接部44)されている。バンパー補強材35とステイ42は、6000系アルミニウム合金の時効処理条件で溶接前又は溶接後に時効処理される。

(もっと読む)

金型部材の加工方法、金型部材の製造方法、押出ダイス、押出材の製造方法及び押出材

【課題】微細な放電加工形状を有する金型部材の前記微細形状部分の溶融残留層(加工変質層)を、均一に精度良く除去することができ、長寿命化、高機能化を図ることができる金型部材の加工方法等を提供する。

【解決手段】金型部材1における放電加工された加工部分12の表面26に生じている溶融残留層を、ワイヤ放電研削法により製作されたツール70を用いて除去する。ワイヤ放電研削法によれば、加工精度が高く高硬度で微小なツールを製作することができ、このツールを用いて、放電加工によって加工部に生じた溶融残留層を除去するから、該溶融残留層を均一にまた高精度に除去することができる。

(もっと読む)

半溶融押出成形装置及び方法

本発明は、半溶融押出成形装置及び方法に関し、解決しようとする技術的課題は、低い押出圧力で成形でき、装置の寿命及び製品の強度を向上させ、製造工程中の発火現象を抑制し、保護ガスの使用量を減少させ、また溶接線の形成を抑制することにある。そのために、本発明は、10から30重量%部の半溶融ビレットが格納されるように第1の貫通孔が形成され、第1の貫通孔の外部には半溶融ビレットが等温維持されるようにヒータが設けられたコンテナと、コンテナの前方から第1の貫通孔に挿入されて、半溶融ビレットを後方に加圧するステムと、コンテナの後方に結合され、円周方向の熱変形を防止するために多数の冷却材流出入孔が形成されたダイリングと、ダイリングの内部でコンテナの第1の貫通孔と連通されるとともに相対的に小さい直径を有し、半溶融ビレットを押出する第2の貫通孔が形成され、温度測定のための多数の熱電対挿入孔が形成されたダイ本体と、ダイリングの内部でダイ本体の後方に結合され、押出される半溶融ビレットを固相押出材に相変化させるように、多数の冷却材流出入孔が形成されたダイ本体支持台と、ダイ本体支持台と密着するとともに、ダイリングの後方に結合されたダイ平衡支持台と、ダイ平衡支持台に結合されて、固相押出材を冷却する冷却部と、を含む半溶融押出成形装置を提供する。  (もっと読む)

(もっと読む)

アルミニウム押出し加工における加熱された鋳塊セグメントの溶接方法

金属押出し加工において加熱された金属鋳塊を加工する方法。各鋳塊の残材は、後続の鋳塊と接続される。具体的には、2つの鋳塊セグメントの当接させた端部が、鋸切断機と整列される。鋸切断機が作動すると、当接させた端部の双方から同時に材料が取り除かれる。鋳塊セグメントを互いに回転させることによって切断された端部が摩擦溶接されて一体となる。この方法によれば、事実上エンドレスな加熱された円柱状鋳塊が作成され、鋳塊残材がなくなる。  (もっと読む)

(もっと読む)

61 - 80 / 166

[ Back to top ]