Fターム[4E068CA15]の内容

Fターム[4E068CA15]に分類される特許

61 - 80 / 245

脆性材料のレーザシンギュレーションのための改良された方法及び装置

表面超微細凹凸構造を有する成形品の製造方法

【課題】レーザ微細加工技術を応用することによって、自由な曲面形状を視覚に応用でき、かつ、新たな視覚的効果を生み出すことを提案する。また、レーザ特有の加工痕(シェルマーク)を制御しながら積極的に付加することによって、反射や拡散において今までに無い見え方(視覚)を提案する。

【解決手段】まず加工対象物の加工面に対して所定の深さの加工を行うためのレーザ光のエネルギー密度を設定し、そのエネルギー密度のレーザ光を加工面に繰り返し照射した場合に、加工面に所望の微細形状が形成されるショット数を設定する。また、設定されたショット数のレーザ光を加工面に照射するための、加工面でのレーザ照射領域の移動速度を計算し、その計算された移動速度でレーザ照射領域に対して加工面を移動させながら、その設定されたエネルギー密度のレーザ光を照射し、微細形状が形成される加工面表面にレーザ光照射による加工痕にからなる超微細凹凸構造を形成するものである。

(もっと読む)

レーザ加工条件設定装置、レーザ加工条件設定方法、レーザ加工条件設定プログラム、コンピュータで読み取り可能な記録媒体及び記録した機器並びにレーザ加工システム

【課題】所望の加工が得られるレーザ出力や焦点位置に容易に設定可能とする。

【解決手段】レーザ光の焦点距離を所定の範囲で指定可能な加工条件設定手段と、加工条件設定手段により範囲で指定された加工パラメータを、指定された範囲内で変化させた複数の加工条件の組を生成する複数加工条件生成手段と、複数加工条件生成手段で生成された複数の加工条件に基づいて、各加工条件でレーザ光を加工対象物に照射して所定のパターンに加工させると共に、加工条件毎に異なる位置に加工することで、焦点距離を加工位置に応じて変化させたテスト加工パターンを生成するテスト加工パターン生成手段と、テスト加工パターン生成手段で生成されたテスト加工パターンから、所望の加工位置を選択することで、該加工位置において採用された加工条件を抽出し、これを加工条件として再設定可能な加工条件選択手段とを備える。

(もっと読む)

レーザクラッディング装置及び方法

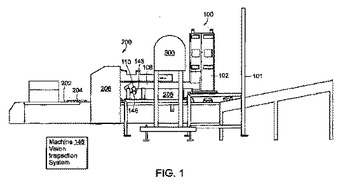

【課題】基板上の材料の蓄積を自動的に制御するのに有用であり、そして少量の製造、プロートタイプ運転等に必要とされる繰り返しクラッディング作業を通して金属部品を製造するのに有用なレーザクラッディング装置及び方法を提供する。

【解決手段】レーザクラッディングシステム(102)は、基板上の局所的な点を加熱して溶融プールを形成し、そこに材料を供給して、物理的寸法をもつ付着物を形成することにより、基板上に材料の蓄積体を形成するのに使用される。穴付きマスクを通して光を受け取るオプトエレクトリックセンサに接続された光学検出手段を使用して、付着物の物理的寸法を監視し、そしてフィードバックコントローラ(104)は、電気信号に基づいてレーザを調整し、材料付着率を制御する。

(もっと読む)

溶接方法

【課題】製造コストを低減することができる溶接方法を提供すること。

【解決手段】本発明の一態様は、デフケース10の接合面18とリングギヤ12の接合面20との突き合わせ部24にレーザ光30集光して照射することによって溶接ワイヤ32を溶かしながらデフケース10とリングギヤ12とのレーザ溶接を行う溶接方法において、デフケース10の接合面18とリングギヤ12の接合面20とに開先加工を施さないで、かつ、レーザ光30の集光径を0.2mm以下とすること、を特徴とする。

(もっと読む)

溶接方法

【課題】嵌合部分にクリアランスを有する円筒状部材の溶接において、円周振れ誤差の発生の少ない溶接方法を提供すること。

【解決手段】円筒状の第1部材21と、第1部材21に嵌挿される円筒状の第2部材22とを具備するワークWをワーク把持回転装置とレーザー溶接機とを使って溶接する溶接方法であって、第2部材22の最大半径点K1の角度位置を表すワークWの第1角度位置θ1を測定する段階と、第1角度位置θ1の正反対側のワークWの角度位置である第2角度位置θ2を第1角度位置θ1から算出する段階と、ワークを回転させる間に第1部材21と第2部材22とを周方向でレーザー溶接する段階であって、第2角度位置θ2で第1部材21と第2部材22との界面の溶融が始まるようにワーク把持回転装置の回転とレーザー溶接機とを制御する溶接方法が提供される。

(もっと読む)

ストリップ及び/又はシートを連続的に溶接するための装置及び方法

本発明は、少なくとも2つの溶接ヘッド(19、25)、特にレーザ溶接ヘッドと、溶接すべきストリップ又はシートの両側に、それらの進行方向に水平に対で配置され、かつストリップ又はシートの接合部(24)の領域に間隙(13)を形成するテンションローラ(5.1、5.2、6)とを含んでなる、当接部へ案内されるストリップ又はシート(3、4)をそれらの隣接縁で連続的に溶接するための方法及び対応装置であって、少なくとも2つの溶接ヘッドの第1溶接ヘッド(19)から発するエネルギービーム(20)が間隙(13)を通って、溶接すべきストリップ縁又は縦縁に衝突し、少なくとも2つの溶接ヘッドの第2溶接ヘッド(25)はストリップ又はシート(3、4)の反対側に配置され、この場所で前記第2溶接ヘッド(25)のエネルギービーム(28)が、溶接すべきストリップ縁又は縦縁に衝突する方法及び装置において、少なくとも2つの溶接ヘッド(19、25)は、溶接すべきストリップ縁又は縦縁上のエネルギービーム(20、28)の衝突点(26、27)が、第1エネルギービーム(20)に面するテンションローラ(6)の外径の少なくとも半分の寸法だけ互いに離れて間隔が空くようにストリップ又はシート(3、4)の進行方向に互いにずらして配置されていることを特徴とする方法及び装置に関する。本発明の装置は、高品質の溶接シーム、溶接速度の有意な増加、レーザビーム出力損失の減少、及び、合わせて溶接される半製品の機械的特性の改善を伴うことを可能にする。 (もっと読む)

レーザダイシング装置

【課題】優れた割断特性を有するともに、ダイシング速度を変えても安定したダイシンング加工を実現するレーザダイシング装置を提供する。

【解決手段】ステージと、基準クロック発振回路と、パルスレーザビームを出射するレーザ発振器と、パルスレーザビームをクロック信号に同期させるレーザ発振器制御部と、パルスレーザビームの被加工基板への照射と非照射を切り替えるパルスピッカーと、クロック信号に同期して、光パルス単位でパルスレーザビームの通過と遮断を制御するパルスピッカー制御部と、被加工基板とパルスレーザビームとの標準の相対速度に対するダイシング加工データを記述した加工テーブルを記憶する加工テーブル部と、相対速度の新たな設定値を入力する速度入力部と、新たな加工テーブルを演算し加工テーブル部へ記憶させる演算部とを備え、新たな加工テーブルに基づき、パルスピッカー制御部がパルスレーザビームの通過と遮断を制御するレーザダイシング装置。

(もっと読む)

基板の密封に使用されるレーザビーム照射装置、及びこれを利用した有機発光ディスプレイ装置の製造方法

【課題】基板の密封に使用されるレーザビーム照射装置、及びこれを利用した有機発光ディスプレイ装置の製造方法を提供する。

【解決手段】第1基板と第2基板との間に配置された密封部にレーザビームを照射することにより第1基板及び第2基板を密封するレーザビーム照射装置であって、レーザビームを照射するレーザヘッドと、レーザビームの走行速度及び運動方向を制御する制御部と、を備えている。レーザビーム照射装置の制御部による制御下で、レーザビームは、密封部が形成する経路に沿って前後方向に反復運動を行い、経路上の同一位置を2回以上通過するように照射される。

(もっと読む)

卵および他の物体を処理するシステムおよび方法

卵殻にマーキングする方法であって、卵殻にレーザービームが向けられて、外側層の下側の卵殻の層を実質的にエッチングすることなく、卵殻の外側層を変色させる方法。レーザーは、約2000ワット/平方インチ未満の出力密度のスポットを届け、レーザーマーキングプロセスによって生じる卵のエッチングの深さは約25ミクロン以下である。インクジェット印刷をレーザーマーキングプロセスに追加しても、レーザーマーキングの代わりに使用してもよい。卵は、カートンでマーキングされても、パッカーコンベヤー上でマーキングされても、またはパッカーコンベヤーによって供給された装置上でマーキングされてもよく、卵の向きは、印刷前(および印刷後)にパッケージ内で均一にされる。マーキングがレーザー、インクまたはそれら双方によって行われるかに関わらず、カートンで、コンベヤー上でマーキングされる。  (もっと読む)

(もっと読む)

部分透明化金属薄膜を有する加飾された物品

【課題】加飾層として、絵柄部分と絵柄背景部分の間に明確な段差が形成されていない金属薄膜を有する加飾された物品を提供すること、及びそのような加飾された物品を簡便な操作によって製造する方法を提供すること。

【解決手段】被加飾物に固定された加飾層を有してなる加飾された物品であって、該加飾層は金属薄膜を有し、該金属薄膜は絵柄背景又は絵柄として透明化部分を有している、加飾された物品。

(もっと読む)

亜鉛めっき鋼板のレーザ重ね溶接方法

【課題】亜鉛蒸気による溶接欠陥を回避するための付加的工程を必要とせず、亜鉛めっき鋼板を密着させた状態での高速かつ高品質の溶接接合を可能にする亜鉛めっき鋼板のレーザ重ね溶接方法を提供する。

【解決手段】亜鉛めっき鋼板のレーザ重ね溶接方法において、レーザのパワーPが7(kW)以上、照射スポット径φが0.4(mm)以上にて、亜鉛めっき鋼板の板厚t(mm)とした場合のレーザの単位時間・体積当たりのパワーP/φtvが、0.07〜0.11(kW・sec/mm3)となるような走行速度v(mm/sec)でレーザを走行させつつ照射することにより、レーザ照射位置から後方に延びる溶融池内で、少なくとも前記表面側の鋼板に細長い穴を生じさせ、レーザ照射で発生した金属蒸気を前記細長い穴から排出させつつ溶接する。

(もっと読む)

鋼板のレーザ溶接方法

【課題】鋼板間の自生溶接によって溶接品質を高め、溶接部の接合強度もさらに向上させることのできる鋼板のレーザ溶接方法を提供する。

【解決手段】複数の鋼板を相互レーザ溶接する際に、溶接部に対して低入熱のレーザビームを一定ピッチのジグザグ状の溶接パターンに重畳させ、一定速度で溶接する。

(もっと読む)

溶接方法および溶接装置

二つのエッジ部分(54a,54b)間に溶接シーム(52)を形成する溶接装置及び溶接法であり、前記エッジ部分(54a,54b)は、根本部分(58)及び傾斜部分(60)を有するY接合部を形成し、前記根本部分(58)は、ハイブリッドレーザー・アーク溶接ヘッド(2)によってプラズマ及び溶融金属の単一の相互作用域(24)にレーザービーム(10)及びアーク(22)をあてることを含むハイブリッドレーザー・アーク溶接法で溶接される。ハイブリッドレーザー・アーク溶接ヘッド(2)及びサブマージアーク溶接ヘッド(4)は、Y接合部を溶接するために、共通のキャリア機構(46,50)に配置される。 (もっと読む)

銅材料または銅合金材料

【課題】SnやNiなどによるめっきを必要とせず、また、接合部の電気抵抗の増加を最小限に抑えることが可能な、レーザー溶接し易い銅あるいは銅合金材料を提供すること。

【解決手段】本発明のレーザー溶接性に優れた銅材料または銅合金材料は、板厚0.5mmの銅板または銅合金板の少なくとも片面を酸化または硫化してなる銅材料または銅合金材料を、酸化面または硫化面が最外表面となるように、板厚0.5mmの銅板と重ね合わせ、前記酸化面または硫化面に、Ybファイバーレーザーをスポット径0.1mmφ、速度2000mm/minで照射した際の、溶融開始時レーザー出力と溶融貫通時レーザー出力との差が200W以上となる条件で、板厚0.05〜10.0mmの銅板または銅合金板の少なくとも片面を酸化または硫化してなることを特徴とする。

(もっと読む)

ガラス溶着方法及びガラス層定着方法

【課題】 気密な溶着を必要とするガラス溶着体を製造することができるガラス溶着方法、及びそのためのガラス層定着方法を提供する。

【解決手段】 仮焼成用のレーザ光L1の照射によって、ガラス層3のうちの一部31を除き、その一部31で開いた矩形環状に延在する主部32を溶融させ、ガラス部材4に定着させる。これにより、ガラス部材4に定着したガラス層3の主部32の一端32aと他端32bとの間に、ガラスフリット2が溶融していないガラス層3の一部31が存在することになる。この状態で、ガラス部材4にガラス層3を介してガラス部材5を重ね合わせ、ガラス層3の一部31及び主部32に本焼成用のレーザ光L2を照射することにより、ガラス部材4とガラス部材5とを溶着すると、ガラス層3でのリークの発生を防止して、気密な溶着を必要とするガラス溶着体1を製造することが可能となる。

(もっと読む)

耐熱性の超合金からなる部品を溶接する方法および装置

【課題】特にγ’硬化されたニッケル基超合金に適しており、肉盛溶接をするために好適な溶接方法および溶接装置を提供する。

【解決手段】耐熱性の超合金からなる部品(9)を溶接する方法であって、部品表面(10)への溶加材(13)の付着が、熱注入ゾーン(11)と、前記熱注入ゾーン(11)へ前記溶加材を供給するための供給ゾーンとによって行われ、一方の前記熱注入ゾーン(11)および前記供給ゾーンと他方の前記部品表面(10)とを互いに相対的に移動させる、前記方法において、少なくとも溶接出力、プロセス速度、溶接ビームの直径の溶接パラメータは、材料が凝固するときの冷却速度が少なくとも1秒あたり8000ケルビン(K/s)であるように選択される。

(もっと読む)

レーザ照射システム

【課題】光を照射するレーザの出力及びレーザが移送される速度を弾力的に制御できるレーザ照射システムを提供する。

【解決手段】本発明の実施形態によるレーザ照射システムは、光を照射するレーザと、前記レーザを複数の区間に区分された照射対象領域に沿って移送させるレーザ移送部と、前記レーザが前記複数の区間ごとにそれぞれ予め設定された速度で移送されるように前記レーザ移送部を制御するレーザ移送制御部と、前記レーザが前記複数の区間ごとにそれぞれ予め設定された出力で光を照射するように前記レーザの出力を制御するレーザ出力制御部と、前記レーザ出力制御部及び前記レーザ移送制御部をコントロールするメイン制御部とを含む。

(もっと読む)

回折格子を用いた厚板ガラスのレーザ熱応力割断

【課題】太陽電池基板として用いられる板厚5mm程度のガラスにCO2レーザ光照射によって深さ200μm程度の表面スクライブを発生させ、後続の機械ブレークによって割断を実現させる方法及び装置。

【解決手段】CO2レーザ光を回折格子光学素子によって断面形状をラインビームに変換し、ガラス表面に走査を伴って照射させ、走査レーザビームの背後を同速度にて追従走査する冷却ユニットを伴うガラスの表面スクライバー装置において、ガラス端部のスクライブ開始点から10−20mmまでの領域の走査速度を低下させることによって同領域におけるスクライブ深さを3−4mmの深さまで増大させ、同領域における後工程の機械ブレークを容易化し、いったん開始した同ブレークをスクライブ深さが200μmとより浅い他領域にわたって進展させ、板厚5mmの厚板ガラスをレーザ出力70Wを用いて速度50mm/Sで割断することを特徴とするもの。

(もっと読む)

レーザ加工装置、および、レーザ加工方法

【課題】抵抗体のトリミングの精度を向上させる。

【解決手段】比較部172は、測定部131により測定される抵抗体の抵抗値が切替変更抵抗値に到達したと判定した場合、加工条件の変更を、外部機器インタフェース部181を介して励起光源制御部182に指令する。励起光源制御部182は、ファイバレーザ113から出射されるレーザパルスのパルス幅を広げ、ピークパワーを下げるように励起光源を制御する。本発明は、例えば、レーザトリミング装置に適用できる。

(もっと読む)

61 - 80 / 245

[ Back to top ]