Fターム[4E068CA15]の内容

Fターム[4E068CA15]に分類される特許

121 - 140 / 245

ガラスシートの高速/低残留応力レーザ罫書き

既存の手法によるガラスシート(112)のレーザ罫書きでは、罫書き速度が高くなるとともに、分割されたシート内に許容できないレベルの残留応力が生じることを示す実験データが提示される。この問題を解決するための、細長い、好ましくは非対称に端欠されたレーザビーム(13)を用いる方法が開示される。この方法により、低残留応力レベルで、例えば500psi(3.42×106Pa)以下の残留応力レベルで、1000mm/秒以上の速度でガラスシート(112)を罫書くことが可能になる。そのような低残留応力レベルはディスプレイパネル(例えばLCDパネル)の製造中の低歪レベルに、また改善された切り口の特性にも、換言される。この方法は、熱膨張係数が低いガラスを含む、様々なタイプのガラスで用いることができる。  (もっと読む)

(もっと読む)

ステンレス鋼及びそのマーキング方法

【課題】段差が無くかつ鮮明なマーキングを有するステンレス鋼、及びステンレス鋼に段差が無くかつ鮮明なマーキングを施す方法を提供すること。

【解決手段】レーザ波長を1059nm〜1061nm、レーザ出力を11W〜13W、レーザ走査速度を49mm/s〜51mm/s、及びステンレス鋼表面とレーザ出力面との距離を351mm〜352mmに設定して、ステンレス鋼表面にレーザマーキングを形成する。ステンレス鋼の種類としては、Fe−Cr−Ni系又はFe−Cr系が適している。

(もっと読む)

溶接方法

【課題】 溶接の構成部品について適格な修理・溶接を行う。

【解決手段】 構成部品(1、120、130、155)を溶接する溶接法であって、 500℃より高く(>500℃)、600℃より低い前記構成部品(1、120、130、155)の予熱温度を利用する。この温度によって周囲材料の降伏強度、従って、相互の拘束力を低下させることが可能である。

(もっと読む)

平らなプロファイルのビームによるレーザ罫書き

ガラス板に切り目をつけるためのシステムおよび方法が開示されている。長さの少なくとも一部分に沿って実質的に均一なピークエネルギー密度を有するレーザビームを生成することができる。このレーザビームは、切り目線を形成するためにガラス板を横切って動かされる。さらに、ガラス板は、この切り目線に沿って分割できる。ある態様において、レーザビームは二峰性であり、約60〜70%のTEM00モードおよび約30〜40%のTEM01*モードからなる。  (もっと読む)

(もっと読む)

レーザ加工による研磨方法、研磨装置及び研磨された切削工具

【課題】研磨加工でマイクロクラックやダイヤモンド粒子の黒鉛化を発生させず、切り刃稜線からの距離に不変の研磨深さが得られるようにすること。

【解決手段】繰り返し超短光パルスレーザビーム3を集光レンズ2で集光した際の集光ビーム加工エネルギ領域断面径2δを集光レンズ2の光軸21方向で所定の範囲略一定にする断面径一定ステップと、集光レンズ2の光軸21を研磨対象7の研磨面72に略平行となるように調節する光軸調整ステップと、集光レンズ2による超短光パルスレーザビーム3の集光ビームウエスト部位31を研磨部位73に存在するように調整する集光ビームウエスト部位調節ステップと、集光レンズ2による集光ビームウエスト部位31を研磨部位73に沿って所定の移動速度で相対的に移動させる移動ステップと、を有することを特徴とするレーザ加工による研磨方法。

(もっと読む)

鋼板のレーザ溶接方法

【課題】本発明は、高い生産性で、溶接欠陥がなく、安定して高い継手強度が得られる鋼板のレーザ溶接方法を提供することを目的とする。

【解決手段】有機または無機の酸化防止剤を少なくとも片面に塗布した鋼板同士を重ね接合する際に、レーザ出力(A)と加工速度(B)との比が式(1)を満足するように接合することを特徴とする鋼板のレーザ溶接方法。

【数1】 (もっと読む)

(もっと読む)

レーザクラッド加工方法及びレーザクラッド装置

【課題】空孔や割れの無いクラッド層を形成することのできるレーザクラッド加工方法を提供する。

【解決手段】バルブシート部2を有したシリンダーヘッド1を形成する鋳造工程と、バルブシート部2に凹形状の溝を形成する溝加工工程と、前記溝部にレーザhvを照射し母材を溶かして溶融層21を形成する溶融層形成工程と、溶融層21上に金属粉末を供給しながら母材及びレーザを相対的に移動させつつレーザを照射し肉盛りしてクラッド層20を形成するレーザクラッド加工工程と、を備える。そして、溶融層形成工程時におけるレーザの照射エネルギーを、レーザクラッド加工工程時におけるレーザの照射エネルギーより大とする。これより、空孔及び割れの無いクラッド層20を形成することができる。

(もっと読む)

ガラス基板の面取り方法および装置、面取りされたガラス基板

【課題】ガラス基板の端面の曲げ強度や衝撃強度を向上させて、ガラス基板製造プロセスにおけるガラス基板の割れや欠けを防止し、生産性を向上させることができる新規なガラス基板の面取り方法および装置ならびに面取りされたガラス基板を提供することを目的とする。

【解決手段】レーザ光線による面取り方法であって、レーザ光線をガラス基板の端面に対し照射するとともに、面取りされるガラス基板面の少なくとも1部分を加熱して前記ガラス基板の面取される部分より高温に保持するガラス基板の面取り方法および装置ならびに面取りされたガラス基板。

(もっと読む)

レーザー加工方法

【課題】レーザー光の発振器の出力安定性が一定せずレーザーパワーが増大する場合にも、所定の許容範囲で被加工物のハーフカット加工を行うことができ、歩留まりの低下が抑制可能なレーザー加工方法及びその方法により得られるレーザー加工品を提供する。

【解決手段】被加工物に対し、レーザー光を用いて所定の深さ位置まで形状加工を行うレーザー加工方法であって、前記被加工物に応じて最適設定されるレーザー光の単位長さ当たりにおけるエネルギーが、レーザー光の発振器に於けるパワー変動により当該レーザーパワーが増大したときにも、前記被加工物を貫通させないエネルギー範囲内となるように、レーザー光のレーザーパワー、及び被加工物とレーザー光の間の相対的な移動速度を大きくし、かつ、レーザー加工に必要な照射回数を低減させることを特徴とする。

(もっと読む)

レーザ加工装置

【課題】加工速度の高速化を図ることができるレーザ加工装置を提供する。

【解決手段】焦点位置可変手段としての電気光学ユニットは、電気光学素子21の第1及び第2電極23,24間に介在された電気光学材料(誘電体材料)としての電気光学部材22に対し、第1及び第2電極23,24間に電圧が印加されることで、その電気光学部材22に加えられる電界の作用によりレーザ光の光軸Lに対する拡がり角度を可変させる。そして、制御手段を構成する制御回路は、第1及び第2電極23,24間の電位差を周期的に変化させて、収束レンズ17にて収束されたレーザ光の焦点位置を光軸L方向に振動させる。

(もっと読む)

機械加工システム制御装置及び方法

機械加工システムを制御する装置が提供される。この装置は、物体から生成された放射線に基づいてその物体の画像を撮像する光学ユニットと、その画像を処理して、その物体の製造及び修理に関するパラメータをリアルタイムに測定する画像処理ユニットと、を含む。この装置は、また、機械加工システムのプロセスパラメータに基づいて、物体の製造又は修理に関するパラメータの目標値を設定するプロセスモデルと、物体の製造又は修理に関するパラメータの目標値及び測定値に基づいて、機械加工システムのプロセスパラメータを制御するコントローラと、を含む。 (もっと読む)

厚肉金属加工品を溶接によって結合する方法および装置

本発明は、厚肉金属加工品を溶接によって結合するための方法に関する。溶接継手を製造するために肉厚に依存して横断面に最大3つの溶接領域が設けられ、溶接には複数の溶接法を組合せて適用され、詳細には(ルート層用の)第1の溶接領域がレーザビーム溶接またはレーザアーク複合溶接によって溶接され、第2の溶接領域がレーザアーク複合溶接によって溶接され、厚肉金属加工品の板厚に依存して場合によって必要となる第3の溶接領域がレーザアーク複合溶接またはアーク溶接によって溶接される。その都度応用される溶接法に合せられる開先加工部も本発明に含まれる。 (もっと読む)

高速・高出力レーザースクライビング方法およびレーザースクライビングシステム

【課題】工業規模の製造に適した高加工レートで材料、特に建築材料にグラフィックをスクライビングする。

【解決手段】材料の上にグラフィックをスクライビングする方法が与えられる。その方法では、レーザー(32)の出力(34)が材料に当てられる。材料の表面にグラフィックをスクライビングするために、レーザー(32)の出力(34)は10m/sより早い速度で材料に対して動かされ、500Wより大きなパワーを持つ。また、材料の上にグラフィックをスクライビングするためのシステムが与えられる。本発明に係る方法とシステムは、特に建築材料をスクライビングするために有用である。

(もっと読む)

レーザ加工装置

【課題】 曲線形状のレーザ加工を行う際に、レーザ照射の移動経路の位置精度が許容範囲内に収まらない。

【解決手段】 外側に膨らませる曲線の半径を算出するための補正データを記憶する手段と、レーザ照射不足を補うために上記座標データに座標を追加するデータを記憶する手段、さらに、レーザ照射位置を読取る手段を設け、照射開始と終了のタイミングを調整する手段を備えている。そして、この構成により、まず、第1の方法として加工する曲線が上記追従遅れにより内回りする現象に対し、外側に膨らませる曲線の半径を前記記憶手段から取り出して座標補正を行って、加工する曲線にレーザ照射を重ね合わせることができる。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】加工速度を自動的に設定する機能を備えた高速レーザ加工において、加工品質が悪化し得る速度範囲での加工を自動的に回避することができる安価なレーザ加工装置及び加工方法を提供する。

【解決手段】レーザ切断速度が遷移速度範囲内にある場合は、切断速度は自動的に遷移速度範囲外又はその境界値に設定される。従って加速度の制限等から定められるレーザ切断速度が遷移速度範囲内にある場合であっても、実際に遷移速度範囲内の切断速度でレーザ加工が行われることはなく、常に切断面の品質が良好に安定した加工を行うことができる。

(もっと読む)

レーザ加工方法、フレキシブルプリント基板

【課題】被加工物の炭化による電気的な不良を防止することが可能なレーザ加工技術を提供する。

【解決手段】超短パルスレーザ光源1から出射されるレーザ光18を、集光用対物レンズ10を介して加工ステージ12に載置された被加工物11に照射してレーザ加工を行うレーザ加工方法において、超短パルスレーザであるレーザ光18のパルス幅を500fs(フェムト秒)以下にし、被加工物11の加工点における照射エネルギ量が0.01から5マイクロジュール毎平方センチ(μJ/cm2)となるように制御して、被加工物11の有機材料部の加工点からの炭化範囲を、短絡等の電気的な障害が発生しにくい、0.05mm以下に制御する。

(もっと読む)

レーザ加工方法、レーザ加工制御プログラム、レーザ加工装置

【課題】被加工物に対するレーザの相対的な走査によって加工を行う場合に、被加工物の加工領域の深さや断面形状を任意に制御する。

【解決手段】1層以上の材料で形成された被加工物11の加工工程において、各材料の1ショットあたりの加工閾値フルエンスの違いを利用するとともに、X−Yステージなどを用いて、被加工物11と、超短パルスレーザ2を相対的に変位させて、超短パルスレーザ2を被加工物11に照射するときの走査速度を制御することで、被加工物11の断面の深さを任意に制御する。

(もっと読む)

溶接方法

【課題】単結晶または一方向凝固材料の母材を溶接した際に、母材の結晶方位と同じ結晶方位を持ち、かつ、母材と同じ一方向に凝固した結晶で形成される領域を広げる。

【解決手段】母材40に溶融深さが異なるように溶融凝固処理を複数回施して溶接する際に、1回目の溶融凝固処理で形成された第1の溶融層47の側部から凝固して母材40と同じ結晶方位を持つ側部凝固組織43および熱源の走査方向に凝固して母材40と同じ結晶方位を持つ走査方向凝固組織44が形成されている場合に、この第1の溶融層47よりも浅く、かつ、側部凝固組織43および走査方向凝固組織44を含む領域を溶融させた第2の溶融層48を形成し、この第2の溶融層48を凝固させてこの第2の溶融層48の底部から凝固して母材と同じ結晶方位を持つ底部凝固組織42を積層させる2回目の溶融凝固処理を施す。

(もっと読む)

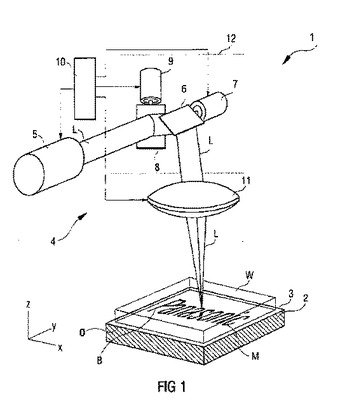

透明な加工品の表面に構造体を組み込む方法

所定の波長領域で透明な加工品(W)の表面(O)中に構造体(M)を組み込む方法が記載されている。ここで、この構造化されるべき表面(O)は対象物材料を含有する対象物表面(3)と接触する。波長が上述の所定の波長領域内にあるレーザー光線(2)を用いて、加工品(W)を通り抜けることにより、少なくとも1つの位置で加工品(W)の構造化されるべき表面(O)と対象物表面(3)との境界領域(G)中にエネルギーが導入され、これにより、当該位置で、対象物材料が、構造化されるべき表面(O)の中および/または上に堆積する。ここで、パルス繰り返し数が10kHzを上回るパルスレーザー光線(L)が用いられ、このレーザー光線(L)は、焦点が対象物表面上または下に位置するように合焦され、ここで、このレーザー光線は合焦時には、2000W/mm2を上回る電力密度を有する。さらに、所定の波長領域で透明な加工品(W)の表面(O)中に構造体(M)を組み込む装置(1)も記載されている。  (もっと読む)

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】変化し得る搬送速度で搬送される被加工物に対して、その搬送方向に所定間隔毎に搬送方向と非平行な方向にレーザ加工を行うレーザ加工装置において、搬送速度の急激な変化にも対応することができるようにする。

【解決手段】レーザ発振器22と、レーザ発振器22から出射されるレーザ光を被加工物12に向けて誘導する光学装置24と、を備える。光学装置24は、レーザ光を被加工物に向けて反射するポリゴンミラー40と、該ポリゴンミラー40を回転駆動するサーボモータ46と、を備える。さらに、搬送速度に対応する周期で信号を送出する第1センサ60と、ポリゴンミラー40の回転速度に対応する周期で信号を送出する第2センサ62と、を備え、第1センサからの信号の周期の変化に応じて、前記レーザ光の発射タイミングを制御すると共に、前記第2センサ62からの信号が第1センサからの信号に追従するように、サーボモータ46の回転速度を制御する。

(もっと読む)

121 - 140 / 245

[ Back to top ]