Fターム[4E068CA18]の内容

Fターム[4E068CA18]に分類される特許

41 - 60 / 178

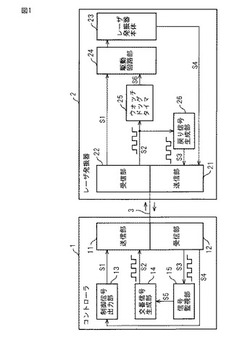

レーザ発振器制御装置

【課題】レーザ発振器からの送信に異常があった場合のレーザ発振器の不所望な動作を防止する。

【解決手段】コントローラ1は、所定周期で変化する交番信号S2を生成し、この交番信号S2をレーザ発振器2に送信する交番信号送信回路11,13を有し、レーザ発振器2は、コントローラ1からの交番信号S2に対応して周期的に変化する戻り信号S3を生成し、この戻り信号S3をコントローラ1に送信する戻り信号送信回路21,26を有する。さらにコントローラ1は、レーザ発振器2からの戻り信号S3を監視し、戻り信号S3が異常であると判定すると、レーザ発振器2によるレーザ照射を停止するための停止制御信号S5を出力する監視回路12,15を有する。

(もっと読む)

レーザービーム特性管理方法

【課題】レーザービームによる加工によって、加工に不具合が発生した場合や、ダイシング後のデバイスの特性に問題が発生した場合に、それらの原因究明を従来よりも迅速に行えるようにする。

【解決手段】レーザービームをレーザービームの断面強度分布を測定する断面強度分布測定部36へ導いて断面強度分布測定部の受光部360で受光し、受光部360で取得したレーザービームの断面強度分布に関する情報を送信部361から端末装置38に送信する。記憶した断面強度分布に関する情報を用いることで、加工によって不具合が発生した場合やダイシング後のデバイスの特性に問題が発生した場合にそれらの原因究明を従来よりも迅速に行うことができる。また、レーザー加工装置ユーザー側において原因を特定できない問題が発生した場合でも、端末装置38側において早急に解決を図ることができる。

(もっと読む)

スキャニング方式のレーザ加工装置

【課題】ガルバノスキャナのミラーホルダの温度を簡便に監視してその過昇温を確実に防止し、ガルバノミラーの機能を安定に保つ。

【解決手段】このレーザ加工装置における温度監視部は、スキャナ匡体60内でX軸ミラーホルダ78XおよびY軸ミラーホルダ78Yにそれぞれ近接してそれらの回転(首振り)運動に干渉しないように配置される棒状またはプローブ型のX軸サーマルインターロック部90XおよびY軸サーマルインターロック部90Yを備えている。X軸サーマルインターロック部90X(Y軸サーマルインターロック部90Y)は、筒状のケーシングの内奥に感温素子としてサーマルスイッチを収容し、電気ケーブル96X(96Y)を介して内部のサーマルスイッチと外部の制御回路とを電気的に接続している。

(もっと読む)

レーザ加工装置

【課題】加工部位の撮像から加工作業への移行をスムーズなものとして、作業効率を向上させる。

【解決手段】伝送用光ファイバ9から出射したレーザビーム11を平行化するコリメートレンズ13と、コリメートレンズ11により平行化したレーザ光11の進行方向前方に設けた集光レンズ17と、集光レンズ17から出たレーザ光11をワークWの加工部位へ向けて反射させ、かつ、可視光を透過させる第2の反射ミラー19と、第2の反射ミラー19を間に挟んでワークWと反対側に位置してワークWの加工部位を撮像するCCDカメラ57と、を備える。

(もっと読む)

レーザ加工ヘッド

【課題】コリメーションレンズ装置におけるコリメーションレンズの冷却を行うことのできるレーザ加工ヘッドを提供する。

【解決手段】レーザ加工ヘッドハウジング9に取付けたコリメーションハウジング21に、光ファイバー7の出射端側を接続する出射端側支持部材23を備えると共に、当該コリメーションハウジング21に装着したモータM1によって軸方向へ位置調節可能な移動パイプ部材25を備え、この移動パイプ部材25に、光ファイバー7の出射端から出射されたレーザ光を平行光線化するためのコリメーションレンズ37を保持したレンズホルダ39を備え、前記移動パイプ25内を流れるパージエアーを流通するための気体通路41Cを前記レンズホルダ39に備えると共に、当該レンズホルダ39を通過したパージエアーを排出するためのパージエアー排出手段43Aを、前記コリメーションハウジング21又は前記出射端側支持部材23に備えている。

(もっと読む)

遮光板破損検知方法及び装置

【課題】遮光板の使用限界を容易に判断できるようにする。

【解決手段】レーザ光を遮光する遮光板の破損を検知する遮光板破損検知方法であって、互いに間隔をおいて対向して配置した2枚の遮光板1,3間を密閉空間7とし、この密閉空間7内の圧力を圧力センサ17によって検知する。この検知圧力の変化によって遮光板1,3の破損を検知し、溶接キャビンにおける遮光板1,3で構成される遮蔽窓ガラス9の使用限界を判断する。

(もっと読む)

レーザ加工ヘッド

【課題】光ファイバーの断線を検出する機能を備えたレーザ加工ヘッドを提供する。

【解決手段】光ファイバー7の出射端から出射されたレーザ光を平行光線化するためのコリメーションレンズ装置19と、平行光線化されたレーザ光を集光レンズ方向へ屈曲するためのベンドミラー51Aとを備えたレーザ加工ヘッドであって、前記光ファイバー7は、当該光ファイバー7の断線を電気的に検出するための導線59を備えた構成であり、レーザ加工位置又は集光レンズからの反射光の有無を検出して光学的に光ファイバーの断線を検出するための光学センサ57を備え、前記導線59の断線信号又はレーザ発振器67のON信号と前記光学センサ57の反射光無しの信号OFFとの組合せによって前記光ファイバーの断線を判別する断線判別手段69を備えている。

(もっと読む)

レーザ加工ヘッド

【課題】コリメーションレンズ装置、曲率可変ミラーを備えた構成であって、コンパクト化を図ることのできるレーザ加工ヘッドを提供する。

【解決手段】光ファイバー7の出射端から出射されたレーザ光を平行光線化するためのコリメーションレンズ装置19と、上記平行光線化されたレーザ光のビーム径を調節するための曲率可変ミラー45と、この曲率可変ミラー45によって反射されたレーザ光を集光レンズ方向へ屈曲するための第1ベンドミラー51Aとを備えたレーザ加工ヘッドであって、前記コリメーションレンズ装置19、このコリメーションレンズ装置19で平行光線化されたレーザ光を前記曲率可変ミラー45へ反射する第2ベンドミラー47A及び前記曲率可変ミラー45を同一平面内に配置して備え、前記コリメーションレンズ装置19と前記曲率可変ミラー45とを近接して備えると共に、前記第2ベンドミラー47Aを、前記コリメーションレンズ装置19、前記屈曲可変ミラー45よりも前記第1ベンドミラー51Aに近接して配置してある。

(もっと読む)

欠陥電極検出装置

【課題】すべての製品についての溶接欠陥を早期に検出すること。

【解決手段】ワークが箔状のアルミニウム合金からなり、溶接部位から散乱される光波のうち反射光を集光する反射光集光部と、赤外光を集光する赤外光集光部と、各集光部で集光された光波から所定波長の反射光と赤外光とを抽出し電気信号に変換して溶接状態判別処理部に送る各センサ部と、上記各信号を溶接部位が固化されるまでの時間監視する溶接状態判別処理部11とからなる。該溶接状態判別処理部は反射光と赤外光について時間ごとの検出強度を監視する制御・演算手段と、出力手段と、記憶手段とを備え、先ず反射光につき所定の時間2ms経過後の検出強度のピーク値が予め定められた閾値20以上である場合において、赤外光の検出強度のピーク値が予め定められた閾値0.6以上であるときは「顕らかな欠陥」と判別し、上記閾値B未満であるときは「隠れた欠陥」と判別する。

(もっと読む)

高出力レーザ加工ヘッド及び高出力レーザ加工方法

【課題】加工対象物から生ずるスパッタの蓄積をプローブビームを用いて監視する機能を有する高出力レーザ加工ヘッドにおいて、プローブビーム位置のずれの影響を抑え、かつ、低周波ノイズの影響を少なくして、精度及び感度の高い検出を可能とする。

【解決手段】100Hz乃至10000Hzの一定周波数で出力変調された加工用レーザ光3を加工対象物上に集光させる集光レンズ1と、集光レンズ1と加工対象物4との間の位置に配置された保護ガラス5と、保護ガラス5に向けてプローブビーム6を照射する光源8と、保護ガラス5を透過、または、反射したプローブビーム6の偏向方向を検出する位置センサ7と、位置センサ7からの出力信号より加工用レーザ光3の変調周波数を中心とする周波数成分を抽出する信号処理回路とを備え、抽出された信号の振幅を保護ガラス5に付着した吸収不純物の量として評価する。

(もっと読む)

レーザ加工装置およびレーザ加工装置の異常監視方法

【課題】レーザ光の出力異常の原因を容易かつ迅速に特定する。

【解決手段】ステップS2において、レーザ加工装置のレーザ光の光路上の複数の部品の所定の位置であって、レーザ光が入射される位置、レーザ光が通過する位置、レーザ光が出射される位置、および、光路上の他の部品と接続される位置のうちの少なくとも1箇所の近傍の温度の監視を開始する。ステップS4において、レーザ光の出力の監視を開始する。ステップS6において、レーザ光の出力の異常が検出された場合、ステップS10において、各測定箇所の温度を記録部に記録するように制御する。本発明は、例えば、各種の加工を行うレーザ加工装置に適用できる。

(もっと読む)

レーザ発振装置およびレーザ加工機

【課題】ガス混合比不良などで生じる高電圧電源の異常電圧の発生を抑制し、過電圧による半導体整流素子の破損を防止して、高信頼性のレーザ発振装置を提供する。

【解決手段】レーザ共振器より出力レーザ光を照射するタイミングを決める照射指令部と、前記照射指令部の出力信号により予め設定された電流値信号を出力する電流値設定部と、前記電流値設定部の出力信号と電流検出部の電流値出力信号を比較する比較制御手段とを備え、前記電流値検出部の出力信号が所定の電流値未満の場合、最大パルス切換手段の出力信号でパルス幅演算手段のパルス幅を短く制限することにより昇圧トランス部で発生する異常電圧の発生を抑制し、半導体整流素子を絶縁破壊より防止する。

(もっと読む)

レーザ光路用蛇腹又はこのレーザ光路用蛇腹を備えたレーザ加工機

【課題】 レーザ光が乱光となったり逆進したりして蛇腹の内側に照射された際、その状態を早急に作業者に認識させることができる新規なレーザ光路用蛇腹又は該レーザ光路用蛇腹を備えたレーザ加工機を提供する。

【解決手段】 レーザ光の光路に沿って配設される複数の蛇腹本体2,3,4と、これらの蛇腹本体の端部を接続するとともに内側にはレーザ光が通過する開口25fが形成された中間板5と、この中間板に形成された開口の内側に配置されレーザ光の照射に伴う温度上昇により溶融・断線する熱溶融性導電体30、若しくは該レーザ光の照射に伴う温度変化によりオン状態又はオフ状態に切り換えるスイッチ部46と、を備え、上記熱溶融性導電体又はスイッチ部は、上記レーザ加工機Lの駆動電源35と接続されてなるか、又は該レーザ加工機の駆動電源からの給電により若しくは該レーザ加工機の駆動電源とは別個の駆動電源からの給電により駆動するランプ37若しくはブザー等の警報部に接続されてなる。

(もっと読む)

レーザ加工装置

【課題】光量変化が小さい加工不良であっても検出可能であり、加工状態の良否を確実に判定できるレーザ加工装置を提供する。

【解決手段】レーザ加工装置は、レーザ光2を被加工材1に向けて照射するための加工ヘッド3と、被加工材1を加工ヘッド3に対して相対移動させるための加工ステージ5と、レーザ光2の照射時に被加工材1の加工点6から放射される光の空間分布を、少なくとも2つの方向で検出するための光センサ11,12と、第1方向で検出した信号強度Iaと第2方向で検出した信号強度Ibとの比率Ia/Ibを演算するための信号処理部21と、レーザ加工時に、加工状態とともに前記比率を記憶するための記憶部22と、記憶部22に登録した基準比率と、実際のレーザ加工時に取得した比率とを比較して、加工状態の良否判定を行う判定部23などで構成される。

(もっと読む)

レーザ加工処理の品質を監視する方法及びこれに対応するシステム

【課題】レーザ加工中にリアルタイムに、人間を介することなく加工品質を監視し、技術パラメータの修正を可能とする。

【解決手段】加工品質を表すパラメータを所定の加工品質を表す基準パラメータと比較して、1セットの調整された処理パラメータを取得し、加工処理500の欠陥の状態を含むそれぞれの状態を特定する複数の統計モデルθkを提供し、リアルタイムで獲得された1セットの処理観測に対してメンバーシップの認識の動作を実行する。1セットの処理観測は、加工処理500の状態を特定する複数の統計モデルθkの1又はそれ以上に対して、セットの正規化された処理パラメータを含む。認識の動作は、認識の動作で認識された状態の関数として、1又はそれ以上の原因の特定を含む。

(もっと読む)

レーザ加工方法及びレーザ加工装置並びにソーラパネル製造方法

【課題】実際にレーザ加工の行なわれる場所において基板の曲がり(反り)、歪み、捩じれ(うねり)等などの状態を検査できるようにする。

【解決手段】基板1にレーザ加工を施す前にレーザ加工を行なう実際の場所で基板を移動させながら基板の表面変位を測定して基板の曲がり(反り)、歪み、捩じれ(うねり)等の状態を検出する。これによって、基板の状態が許容範囲内にあるのか、この許容範囲よりも大きくずれているかを判定し、大きくずれている場合にはその状態を表示したり、アラームを発生したり、矯正不可能な基板としてラインから除去したりすることができるようになり、基板の品質を管理することができるようになる。

(もっと読む)

レーザ加工機

【課題】高加減速加工時の加工ヘッドの振動を防止し、加工ヘッドが障害物に衝突した場合、加工機本体にダメージを与えず衝突を検知したアラームで、運転を停止させて破損部品を出さずにコストを削減し、衝突後の復旧も容易に行えるレーザ加工機を提供することを目的とする。

【解決手段】加工残留物を除去するガスが注入され、X,Y,Z軸方向に移動可能な加工ヘッドが障害物に衝突した際、検知信号を出力する検知センサを有するレーザ加工機であって、加工ヘッドが上部ヘッドと下部ヘッドの分割構造を具備し、フランジを有するブロックが上部ヘッド、下部ヘッドのいずれかに取付けられて上部ヘッドと下部ヘッドがフランジで保持される構造を有し、加工ヘッドの衝突時は、上部ヘッドまたは下部ヘッドがフランジから外れたことを検知し、検知センサの検知信号により運転が停止されることを特徴とするレーザ加工機。

(もっと読む)

レーザ加工装置

【課題】煩雑な作業を伴うことなく、かつ作業員の安全が確保された状態でレーザ光線の照射角度調整の作業を的確に行う。

【解決手段】レーザ光線Lの光軸上に、レーザ光線Lが通過する蛍光板482と蛍光板482を撮像する撮像部483とを備えた光軸確認部48を配設し、集光レンズ47を外した状態でレーザ光線Lをウェーハ(ワーク)1に照射する。蛍光板482を通過するレーザ光線Lの照射光とウェーハ1からの反射光が蛍光板482で発光し、発光点が1つの場合はウェーハ表面への照射角度が垂直と判断される。発光点が2つの場合は発光点が1つになるように撮像部483による撮像を確認しながら、角度調整ミラー45によって照射角度を調整する。筐体41でレーザ光線Lを遮光し、撮像部483で蛍光板482の発光状態を確認するため、照射角度の調整は遮光パーテションや保護ゴーグルは不要である。

(もっと読む)

光ファイバの断線検知装置及びレーザ加熱装置

【課題】レーザ光を伝送する光ファイバの長さ方向に沿って配線した銅線などの断線検知線に通電し、この通電の遮断により光ファイバの断線を検知するにあたり、光ファイバが断線しても断線検知線が溶断するまで断線検知線が高温にならない場合であっても、光ファイバの断線を確実に検知すること。

【解決手段】温度ヒューズ42を断線検知線41に設けて、光ファイバ22の断線部から外部に漏れ出すレーザ光の熱によって断線検知線41が溶断しない程度にレーザ光の出力が低い場合であっても、温度ヒューズ42において電流が遮断されるようにする。

(もっと読む)

レーザ光状態検査方法及び装置、レーザ加工方法及び装置並びにソーラパネル製造方法

【課題】分岐後のレーザ光のそれぞれについて、その加工箇所でレーザ光の特性を測定できるようにする。

【解決手段】第2スクライブ線P2及び第3スクライブ線P3の加工時には、その加工部から加工残渣61が薄膜面から発生するので、この加工残渣が膜面へ再付着しないように、エアパージ・残渣吸引手段60a〜60dを用いて膜面側(ガラス基板1の裏面側)からエアパージすると共にその残渣を吸引除去している。レーザ光の状態を検査する際に、エアパージ・残渣吸引手段60a〜60dを退避移動させた後に、レーザ状態検査手段28をそのエアパージ・残渣吸引手段60a〜60dの退避移動前の位置に移動させて、ワーク1の加工面に向かうレーザ光41〜44を観察してレーザ光41〜44の状態を検査するようにした。

(もっと読む)

41 - 60 / 178

[ Back to top ]