Fターム[4E068CA18]の内容

Fターム[4E068CA18]に分類される特許

81 - 100 / 178

リアルタイム溶接品質判定装置及び判定方法

【課題】溶接中に欠陥が発生すればリアルタイムで欠陥の発生を発見する等、溶接中にリアルタイムで品質を判定することが可能な技術を提供する。

【解決手段】溶接中に溶接箇所の溶接エネルギーに関係する物理量を測定し、該物理量を連続溶接であれば単位処理時間毎に、スポット溶接であればスポット毎に、複数種類、かつ多数のデジタル化されたサンプリングデータとし、デジタル化された各種類のサンプリングデータを当該溶接の種類、条件に応じて正規化を含む手順で1次元データとし、各種類の1次元データからなる多次元のサンプリングデータを次元縮退を含む手順で1次元のサンプリングベクトルとし、1次元のサンプリングベクトルを評価基準となるベクトルと比較し、当該単位処理時間あるいは当該スポットの溶接の品質を判定するリアルタイム溶接品質判定装置。

(もっと読む)

レーザ加工装置およびそのノズル判定方法

【課題】ノズルの交換時に取付けられたノズルが、加工条件に見合ったノズルであるか否かを判定することができるレーザ加工装置を得ること。

【解決手段】加工条件に対応して使用されるノズル種類と、ノズル種類ごとにノズル−被加工物間距離と静電容量の関係を示す基準キャリブレーションデータと、を記憶するノズル情報記憶部114と、ノズル交換時にキャリブレーション処理部117で実行されたキャリブレーション結果を、被加工物の材質と厚さを含む加工条件に基づいて選択される選択ノズル種類に対応するノズル情報記憶部114中の基準キャリブレーションデータと比較して、選択ノズル種類に対応するノズルが装着されているか否かを判定するノズル判定処理部118と、を備える。

(もっと読む)

レーザ加工装置

【課題】 長期間に亘る使用についても信頼性を保証することができ、しかも加工用レーザ光を伝播する光ファイバの断線のみならず、レーザ光発生源に組み込まれた光学素子の損耗等をも有効に判定することが可能な加工用レーザ光監視手段を備えたレーザ加工装置を提供すること。

【解決手段】 加工用レーザ光監視手段が、前記加工用ヘッド部へと伝播された前記加工用のレーザ光の一部を前記装置本体部へと戻すための光戻し用の光ファイバと、前記装置本体部にあって、前記光戻し用の光ファイバから出射される戻り光を光電変換して検出する戻り光センサとを含む。

(もっと読む)

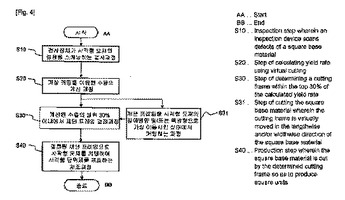

四角形ユニット片の製造方法

明細書に開示されるのは、複数のカッターを備える裁断機を使用して、比較的大きなサイズを有する四角形基材から比較的小さなサイズを有する1種類以上の四角形ユニット片を裁断して四角形ユニット片を製造する方法であって、当該方法は、四角形基材上の欠陥の位置を確認するために四角形基材の長手方向および短手方向において四角形基材をスキャンする検査ステップ(a)と、2つ以上の種類の裁断機を使用して四角形基材を仮想的に裁断した際の生産量を算出する計算ステップ(b)と、計算ステップで算出された生産量が最大生産量の70%以上の範囲内になる裁断機の1つを選択する選定ステップ(c)と、選定ステップ(c)で選択された裁断機を使用して四角形基材を裁断して、四角形ユニット片を製造する製造ステップ(d)と、を備える。  (もっと読む)

(もっと読む)

鋼板等の検査識別方法および装置

【課題】切断加工後の複雑な全数検査や抜き取り検査が不要になり、生産能率を大幅に向上できるとともに、不合格品の次工程への流失や客先での品質事故が防止できる効果的な検査識別方法およびその際に使用する装置を提供する。

【解決手段】平板な材料よりガス溶断、プラズマ切断、レーザー加工切断等により切断加工された部材を、実測した画像形状データーにより必要な寸法及び角度、曲率、中抜き形状等を切断加工すべく指示したデーターと照合することにより、切断加工後の許容公差と照合して合否および識別を行う。CCDカメラ1により撮影し認識される実測された画像形状データーを用いて、前記記載の合否および識別を行う検査方法及び装置、切断加工された部材に対して、CCDカメラ等により実測された画像形状データーにより識別し、ナンバーやコードなどの部材識別名を表示する。

(もっと読む)

光ファイバ伝送系監視装置及びレーザ加工装置

【課題】光ファイバ伝送方式のレーザ加工装置において、構成が簡易でモニタリング精度および信頼性が高く、光ファイバ伝送系の異常発生時に実質的な時間遅れを伴わずに安全措置の動作を瞬時に行えるようにする。

【解決手段】このレーザ加工装置は、同時2分岐の光ファイバ伝送方式において、レーザ発生部12、分岐ユニット14、入射ユニット16、光ファイバ18(1),18(1)、出射ユニット20(1),20(2)および制御部22に加えて、光ファイバ18(1),18(1)を含む光ファイバ伝送系の正常監視および異常検出を行う光ファイバ伝送系監視部24を備えている。この光ファイバ伝送系監視部24は、モニタ光源50、光重畳器52、光分離器54(1),54(2)、光検出器56(1),56(2)およびインターロック機構58によって構成されている。

(もっと読む)

レーザー溶接方法及びレーザー溶接装置

【課題】上下に重ね合わされた状態で対向する面の間に隙間が生じた平板状の二枚の金属板の良好な溶接が行えるレーザー溶接方法及びレーザー溶接装置を提供する。

【解決手段】上下の金属板を連結する溶接工程と、該溶接工程の実行中、上側の金属板側から前記溶融池における溶融穴部近傍部分を撮像する撮像工程と、該撮像工程で撮像された撮像データに基づいて前記溶融池の生成状態を分析することにより前記二枚の金属板の連結状態が良好か否かを判定する判定工程(ステップS3,S5)と、該判定工程で連結状態が良好でないと判定されたときは、連結状態が良好となるように、レーザー光に関するパラメータと、フィラーワイヤの供給速度とのうちの少なくとも一つを調整する調整工程(ステップS6,S7)とを有している。

(もっと読む)

レーザ加工方法及びレーザ加工装置

【課題】レーザ加工ヘッドがワークに衝突した後、復元機構により加工ノズルが正規の状態に復元された場合に、ワークの加工作業を再開し、作業能率を向上できるレーザ加工方法を提供する。

【解決手段】レーザ加工ヘッド20によるワークの加工作業中に、ワークに対する加工ノズル24の衝突が検出されたとき、加工作業を停止する。基準部材34に加工ノズル24を対向させ、基準部材34と加工ノズル24との実際のギャップを測定し、加工ノズル24のZ軸実座標値を演算する。このZ軸実座標値とZ軸基準座標値との差を演算する。この差が許容範囲か否かを判別し、許容範囲内のときには、加工ノズル24の先端面を撮影し、この画像データにより加工ノズル24の孔の孔実座標値を演算する。この孔実座標値と孔基準座標値との差が許容範囲か否かを判別し、許容範囲内のときには加工作業を再開し、許容範囲外のときは加工作業を停止する。

(もっと読む)

レーザ発振器を備えたレーザ加工機

【課題】大型化および複雑化することなしに、レーザの光強度分布データを測定する。

【解決手段】レーザ加工機(100)のレーザ発振器(2)は、放電作用によりレーザガスを励起する放電管(9)と、部分透過性を有していて放電管内においてレーザを増幅するリア鏡(6)および出力鏡(8)と、リア鏡の後方に配置された部分反射鏡(11)と、部分反射鏡により反射されたレーザおよび部分反射鏡を通過したレーザのうちの一方の出力を検出するレーザ検出部(5)と、部分反射鏡により反射されたレーザおよび部分反射鏡を通過したレーザのうちの他方を受光して受光面(12a)におけるレーザの光強度分布データを測定するプロファイラ(12)とを含む。

(もっと読む)

加工機及びその加工機の未加工製品特定方法

【課題】ワークの加工中の未加工製品をスキップし加工後に確認する。

【解決手段】ワークWを加工するレーザ加工機1である。そして該レーザ加工機1は、ワークWの加工中に加工不良が生じたことを検知する検知手段59と、検知手段59の検知に基づき未加工製品を特定する未加工製品特定手段63と、未加工製品特定手段63により未加工製品が特定された場合に該未加工製品に対する加工をスキップするスキップ処理手段61と、未加工製品特定手段63により特定された未加工製品を登録する未加工製品情報登録手段65とを備える。

(もっと読む)

レーザ加工良否判定方法及び装置

【課題】キーホールの状態に応じた貫通の程度を安定して判定すること。

【解決手段】 対象物OJに照射されるレーザビームLBの光軸OXと同軸で当該対象物OJの前記照射領域ARからの光を分光する分光部20と、この光を光電変換して照射領域画像10を生成するカメラ24と、前記照射領域画像10から円状で高輝度の発光輪12を抽出して、前記発光輪12の輝度分布と、当該発光輪12の内側の輝度分布とを算出する画像解析部40と、この画像解析部40で解析された前記各輝度分布に基づいて、前記照射領域ARでの貫通の程度を判定する判定処理部56とを備えた。

(もっと読む)

レーザービームによって材料の層に連続した穿孔を作る方法

【課題】本発明の主題は、材料の層に連続した穴を作ること、特にエアバッグカバーの第1の層に目標破断線を作ることに関する。

【解決手段】各穴の製作の間に形成するプラズマの放射線が、加工されている表面から検出される。得られる信号パターンから、信号の開始の時間と、所定のエッジ基準を満たす下降エッジの出現の時間が検出され、記憶される。下降エッジが現れる時間のポイントが、レーザーをスイッチオフにする切り換え基準である。各穴のために記憶される時間における2つのポイントの差が、それぞれの穴のためのクオリティ基準を構成する。

(もっと読む)

レ−ザ光照射ノズル

【課題】この発明はレ−ザ光照射ノズルであって、ノズルそのもので高精度に安定して位置決めでき、出力によっては危険といわれるレ−ザ光を飛散させることなく局所的に安定したガスシ−ルド状態に維持できるレ−ザ光照射ノズルを提案する。

【解決手段】レ−ザ光照射ノズル(1)であって、この焦点に向って絞られるレ−ザ光を包囲する逆円錐状ハウジング(12)と、この逆円錐状ハウジング(12)の先端に抜差自在に取付けた封鎖リング(11)とを具え、逆円錐状ハウジング(12)には、封鎖リング(11)の近傍に封鎖ガスを溶接フィ−ムガスを伴って吸引する排気孔(122)と上部に封鎖ガスを噴射する噴射孔(121)とを設け、これら噴射孔と排気孔とにそれぞれ連通する各連通通路(123)を逆円錐状ハウジングの内壁面内に設けて成るものである。

(もっと読む)

レーザ溶接システムの異常検出方法

【課題】異常要素を簡易且つ精度よく検出する。

【解決手段】基準用ワークに溶接部を形成すると共に、その際の溶接状態に関する基準用状態データを取得し、基準用状態データを正規化することで基準用正規化データを求め、基準用正規化データに基づいてMTシステムのSN比を算出し、このSN比をニューラルネットワークに教師データとして適用する(S11〜15)。そして、かかるSN比の適用を複数の基準用被加工物に対して実施することで、ニューラルネットワークモデルを構築する(S16)。続いて、加工用ワークに溶接部を形成すると共に、その際の溶接状態に関する加工用状態データを取得し、加工用状態データを正規化することで加工用正規化データを求め、加工用正規化データに基づいてMTシステムのSN比を算出し、このSN比及び構築したニューラルネットワークモデルに基づいて異常要素を検出する。

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】 加工対象物OBの表面に異常部が生じていても、フォーカスサーボが外れずにレーザ加工を継続でき、加工対象物OBの損失や加工時間の無駄を低減する。

【解決手段】 加工用レーザ光の光スポットの加工方向前方位置に検査用レーザ光を照射し、その反射光の強度に基づいてレーザ加工直前位置における異常部を検出する。検査用レーザ光の反射光の強度が低下したときにマスク信号発生回路67にてマスク信号を発生させる。遅延回路68は、加工用レーザ光が異常部を照射するまでの時間遅れを考慮してホールド信号を作成し導通回路63に出力する。導通回路63は、ホールド信号を入力したとき、フォーカスエラー信号をゼロにしてフォーカスサーボをホールドする。

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】 生産効率を低下させることなく加工対象物OBを精度良く検査する。

【解決手段】 加工用レーザ光を加工対象物OBに照射してレーザ加工するときに、加工用レーザ光とは光軸がずれた検査用レーザ光を照射する。検査用レーザ光は、加工対象物OBがレーザ加工されない弱い強度であって、加工用レーザ光によるレーザ加工の直前部分を照射する。検査用レーザ光の反射光の強度が基準強度よりも下回っている時間が異常判定用基準時間以上となった場合には、加工対象物OBに異常部(異物付着部や傷形成部)が存在すると判定する。従って、加工用レーザ光の強度に無関係に異常検出を行う事ができるので、検査精度が向上する。

(もっと読む)

レーザ溶接装置及びレーザ溶接システム

【課題】取り回しが容易であると共に良好な溶接部を形成できるレーザ溶接装置を提供する。

【解決手段】レーザ溶接装置4では、アシストガス供給ノズル5の内部にフィラーワイヤ供給ノズル6が通っていることにより、フィラーワイヤ供給ノズル6とアシストガス供給ノズル5とがレーザ加工ヘッド2を挟んで両側に配置された場合に比べて、レーザ加工ヘッド2周りがシンプルな構成となるので、狭隘部や円弧部分等を溶接するときでも、取り回しが容易となる。また、アシストガス供給ノズル5の先端面から見て、アシストガス供給ノズル5とフィラーワイヤ供給ノズル6とが同軸になっているので、アシストガス供給ノズル5を通るアシストガスGの乱流を抑制できる。これにより、良好な溶接部7を形成できる。

(もっと読む)

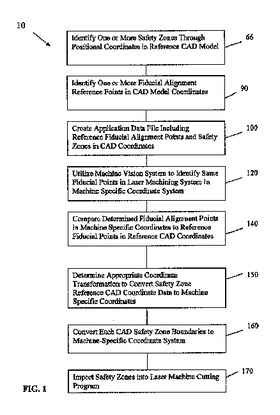

レーザ加工システムの安全区画を規定する方法

【課題】 機械加工デバイスにおいて安全区画又は制限区画を確立する方法を提供する。

【解決手段】 レーザ加工デバイスで利用される切削経路の安全区画を規定する方法。この方法は、計算機支援設計モデルにおける安全区画の位置座標を識別し、マシンビジョンシステムを使ってモデル化された物理的な加工デバイスを撮像し、設計モデルの安全区画の点と撮像された点の間の位置的な差を決定し、機械切削経路プログラムに入力させるために、設計モデルの安全区画の座標系を特定装置向け座標系に変換することを備える。  (もっと読む)

(もっと読む)

レーザ加工装置

【課題】被加工基板の薄膜のうちパターニングされていない箇所を、迅速かつ確実に、決定すること。

【解決手段】レーザ加工装置は、基板61と、該基板61に配置された薄膜62とを有する太陽電池に用いられる被加工基板60を加工する。レーザ加工装置は、被加工基板60を保持する保持部65と、被加工基板60の薄膜62にレーザ光Lを照射して、薄膜62を加工するレーザ発振器1と、保持部65に保持された被加工基板60の薄膜62に対するレーザ光Lの照射位置を相対的に移動させる移動機構5と、を備えている。被加工基板60を透過した光L’, P’または被加工基板60で反射された光L”,P”は光センサ10によって検知され、当該光センサ10からの信号に基づいて、被加工基板60の薄膜62のレーザ光Lによるパターニングが正常に行われているか判断部51によって判断される。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】装置構造を複雑化せずに、不具合が発生の原因がレーザ光を発振する発振部にあるのか、発振されたレーザ光をワークに照射する照射部の光学部品にあるのかを容易に判別することができるレーザ加工装置及びレーザ加工方法を提供する。

【解決手段】ワーク10を保持する保持手段2と、レーザ光6を発振する発振器31を備えた発振部と、発振されたレーザ光6をワーク10の加工点10aに向けて照射する照射部とを有するレーザ加工装置に、加工点10aにおけるレーザ光6の出力を検出する第1の検出手段4と、発振部と照射部との間の位置において発振器から発振されたレーザ光の出力を検出する第2の検出手段5とを設け、第1の検出手段4においてレーザ光6の出力が所定の範囲から外れていることが検出された場合に、第2の検出手段5により発振部と照射部との間におけるレーザ光6の出力を検出する。

(もっと読む)

81 - 100 / 178

[ Back to top ]