Fターム[4E068CC01]の内容

Fターム[4E068CC01]の下位に属するFターム

視覚センサ (581)

Fターム[4E068CC01]に分類される特許

181 - 200 / 373

レーザ加工装置

【課題】設置状態に変化があった場合においてでも、加工ムラの発生を招くことなく、予め設定された所望のレーザ出力を得ることのできるレーザ加工装置を提供すること。

【解決手段】メモリ9には、そのレーザ発振器2から出力されるべきレーザ光Loの出力レベルとして、予め設定された基準レベルPsが記憶される。また、ヘッドユニット3内には、レーザ発振器2から出射されるレーザ光Loの実際の出力レベルを検出するための出力モニタ21が設けられる。CPU8は、電源投入時、駆動回路5を制御することにより、設定された基準レベルPsに、出力モニタ21の検出信号Sdに基づき検出される実際のレーザ光Loの出力レベルPdが一致するよう、励起用光源4に通電する電流を調整する。そして、その調整された電流の値を所定電流Ipの値として再設定し、以降は、当該再設定された後の所定電流Ipの通電により励起用光源4を駆動する。

(もっと読む)

ボンディング装置

【課題】ボンディング(接合)時以前に、基板や電子部品に悪影響を与えずにファイバの異常を検出できるボンディング装置の提供。

【解決手段】チップ1をレーザにて加熱接合するボンディング装置に次の手段を採用する。第1に、レーザ発振手段14からのレーザの出力を可変可能とする制御手段16と、レーザを受光する受光手段12と、ボンディングステージ21に対してレーザヘッド4を相対的に移動させる移動機構と、受光手段12の受光量に基づいてファイバ9の導光状態の良否を検査する検査手段23とを備える。第2に、受光手段12の受光部13をレーザヘッド4内に設ける。第3に、レーザヘッド4の下部に電子部品を保持した状態で、接合時より低いレーザ出力で、ファイバ9からレーザを出射させる。第4に、検査手段23で、受光手段12で受光される電子部品からの反射光を含む受光量に基づいて、ファイバ9の導光状態の良否を検査する。

(もっと読む)

工具載設部の載設ストリップを保守する、かつ/またはクリーニングするための機械配置構造

【課題】工作物を支承するための載設平面を成す工作物載設部の載設ストリップを保守する、かつ/またはクリーニングするための機械配置構造を改良して、載設ストリップの保守および/またはクリーニングの自動化を僅かな技術的手間で改善する。

【解決手段】サービス装置9を、搬送軸線Xに対して角度を成して配置された運動軸線Yで、かつ/または搬送軸線Xに対して角度を成して配置された、前記運動軸線Yとは異なる運動軸線Zで運動させる機械運動ユニット10が設けられており、工作物載設部3を運動させるために設けられた搬送装置6と、サービス装置9を運動させるために設けられた機械運動ユニット10とを制御し、一方では搬送軸線Xに沿った工作物載設部3の運動と、他方では運動軸線Yおよび/または運動軸線Zに沿ったサービス装置9の運動とを互いに調整する制御ユニット16が設けられている。

(もっと読む)

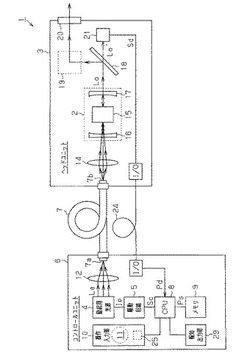

観察装置

【課題】安定して所望の動作をすることが可能で小型化可能な観察装置等を提供する。

【解決手段】光源11から出力される第1の方位の直線偏光のコヒーレントな第1の光は、空間光変調器51において画素毎に位相変調されて出力され、レンズ62およびレンズ63からなるリレーレンズ系を経て結像レンズ61に入力され、結像レンズ61によりフーリエ変換されて対象物91において結像される。光源21から偏光選択部22を経て出力される第2の方位の直線偏光の第2の光は、空間光変調器51において位相変調されることなく出力され、リレーレンズ系および結像レンズ61を経て対象物91に照射される。第2の光が対象物91に照射されて生じる光(反射光、散乱光)は、結像レンズ61およびリレーレンズ系を経て、ハーフミラー42で反射され、レンズ65を経て、観察部31に入力される。

(もっと読む)

レーザ加工装置及びレーザ加工方法

【課題】 複数のレーザ光の加工領域が移動方向に重なったりレーザ光の加工領域の間に空きが生じたりしないようにする。

【解決手段】 固定治具10にセットされた溝加工対象物OBに、レーザ加工により予め1本の溝Tを形成する。次に、精密移動ステージ12を移動させながら反射光信号生成回路120から非加工用のレーザ光の反射光信号を取り込み、その信号強度の推移に基づいて第1光加工ヘッド21のレーザ光照射により溝Tを検出したときの移動量F1と、第2光加工ヘッド22のレーザ光照射により溝Tを検出したときの移動量F2との差から2つの光加工ヘッド21,22の照射間隔Btを算出する。実際のレーザ加工時においては、この照射間隔Btに基づいて、第1光加工ヘッド21のレーザ光の照射停止タイミングを設定する。

(もっと読む)

レーザーダイシング装置及びダイシング方法

【課題】ウェーハの厚さばらつきによる加工不良を防止しつつ、多品種少量のウェーハにも柔軟に対応できるレーザーダイシング装置及びダイシング方法を提供する。

【解決手段】レーザー光をウェーハWに照射することでチップ分活用の改質領域を形成するレーザーダイシング装置10に、レーザー発振装置41により照射されたレーザー光に基づいてウェーハWの厚さを測定する光学測定手段56と、加工条件と該加工条件に対応するウェーハの厚さの想定範囲とが入力される入力部52とを設けた。制御部50は、光学測定手段56により測定されたウェーハの実際の厚さが、入力部52を介して入力されたウェーハの厚さの想定範囲内かを判断することにより、入力された加工条件がウェーハに対応しているかを判定する。これにより、ウェーハの厚さばらつきに起因する加工不良を防止できる。

(もっと読む)

溶着状態検出装置および溶着状態検出方法

【課題】異なる板厚を持つ複数枚の板材をレーザーで溶接する場合でも溶着状態をリアルタイムでかつ正確に検出することができる溶着状態検出方法を提供する。

【解決手段】板厚の異なる複数枚の板材を準備しS1、準備した複数枚の板材を少なくとも一部が重なるように固定しS2、固定した複数枚の板材が重なる部分に向けてレーザー光を照射しS3、前記レーザー光を移動させS4、レーザー照射部に形成されるキーホールが反射したレーザー光を受光しS5、受光したレーザー光の強度波形に基づいて前記板材の溶着状態を検出するS6。

(もっと読む)

レーザ加工装置、及び、レーザ加工方法

【課題】 高品質の加工を実現する。

【解決手段】 (a)第1の加工領域、第2の加工領域にそれぞれ入射する第1のレーザパルス、及び、第2のレーザパルスであって、原パルスレーザビームから時間軸に沿って分割された第1及び第2のレーザパルスのパルスエネルギを、同一の検出器を用いて検出する。(b)第1のレーザパルスのパルスエネルギが、第1の加工領域で行われる加工における許容範囲の下限値を下回った場合には、第1の加工領域における第1のレーザパルスの入射位置に追加のレーザパルスを入射させ、第2のレーザパルスのパルスエネルギが、第2の加工領域で行われる加工における許容範囲の下限値を下回った場合には、第2の加工領域における第2のレーザパルスの入射位置に追加のレーザパルスを入射させる。

(もっと読む)

レーザ加工モニタリング装置及びレーザ加工装置

【課題】ファイバ伝送方式のレーザ加工において、レーザ出力測定値の不定な変動を無くしてモニタリング精度の再現性・信頼性を向上させる。

【解決手段】レーザ加工ヘッド14(i)において、光ファイバ18(i)の終端面18aから放射状に出た分岐レーザ光LB(i)は、偏光解消素子60、コリメートレンズ58、ベントミラー62を通ってモニタ光取得部のベントミラー48に入射し、ベントミラー48で垂直下方に反射してから集束レンズ46を通ってワークW(i)の加工点WPに集光照射される。ベントミラー48の後方へ水平方向に漏れた光MLBはモニタ光として光拡散板68およびベントミラー66を介してレーザ光検出器64の受光部に入射する。

(もっと読む)

レーザ加工装置、レーザ加工装置の異常検知方法及びレーザ加工装置の異常検知プログラム並びにコンピュータで読取可能な記録媒体

【課題】波長変換素子を用いたレーザ加工システムにおいて、Qスイッチの異常検知を確実に行えるようにする。

【解決手段】Qスイッチ19と、波長変換素子と、レーザ光の光路上に設けられてレーザ光を遮断する閉状態と、レーザ光を通過させる開状態とを切り替え可能なシャッタ手段と、波長変換素子から出力されるレーザ光のパワーを検出するための出力モニタ手段と、シャッタ手段を閉状態としてレーザ光を遮断し外部へのレーザ出力を禁止させるとともに、Qスイッチ19のQスイッチ周波数を、波長変換素子が所定値以上のレーザパワーで出力可能な予め定められたQスイッチ周波数として、Qスイッチ19をON/OFF動作させたときのレーザパワーを出力モニタ手段で検出し、所定値以上のレーザパワーを検出できない場合、異常と判定する異常判定手段とを備える。

(もっと読む)

被加工物のエッジ検出装置およびレーザー加工機

【課題】装置全体を小型化することができる被加工物のエッジ検出装置およびエッジ検出装置を装備したレーザー加工機を提供する。

【解決手段】加工機のチャックテーブルに保持された被加工物のエッジを検出する被加工物のエッジ検出装置であって、検出用ビームを発振するビーム発振手段と、ビーム発振手段から発振された検出用ビームを集光する対物レンズと、対物レンズを通して照射された検出用ビームの反射光を検出する反射光検出手段とを具備し、ビーム発振手段は検出用ビームの光軸を対物レンズの中心軸と平行に中心軸からオフセットした位置に発振し、反射光検出手段は対物レンズを通して照射された検出用ビームが被加工物が存在しない領域で反射し対物レンズによって屈折する反射光と被加工物で反射し対物レンズによって屈折する反射光の変移に基づいて被加工物のエッジを検出する。

(もっと読む)

レーザ加工機

【課題】ピアッシング中にプラズマが発生した場合でも、ピアッシング加工の完了検知を正確に行うことができるレーザ加工機を得ること。

【解決手段】レーザ発振器1と、レーザ発振器1から発振されたレーザ光線2を被加工物10に照射するとともにアシストガスを供給する加工ヘッド5と、レーザ光線2の照射による加工部分から生じた光を検出する光センサ6と、エアーを加工部分に噴出するサイドノズル11と、を有し、レーザ発振器1から被加工物10に照射するエネルギーを制御するとともに、光センサ6によって検出した光の光量によって被加工物10の加工状況をモニタリングする構成としたレーザ加工機において、ピアッシング加工中の前記加工部分におけるプラズマの発生を検知することにより、ピアッシング加工完了を検知する装置を用いる。

(もっと読む)

レーザーダイシング装置及びダイシング方法

【課題】スループットの低下を抑えつつ、ダイシングを高精度に行うことが可能なレーザーダイシング装置及びダイシング方法を提供する。

【解決手段】第1のダイシングラインに沿って、ウェーハの表面の凹凸形状情報を取得し(S10)、取得した凹凸形状情報に基づいてレーザー光の焦点位置を調節しながら、第1のダイシングラインに沿って改質領域を形成する(S12)。S10で取得した第1のダイシングラインに沿った凹凸形状情報に基づいて第2のダイシングラインに沿った凹凸形状情報を算出する(S18)。S18で算出した凹凸形状情報に基づいてレーザー光の焦点位置を調節しながら、第2のダイシングラインに沿って改質領域を形成する(S20)。

(もっと読む)

レーザ加工システム

【課題】複数のレーザ加工装置による並行加工に際し、各レーザ加工装置の出射強度のばらつきを長期に亘り抑制することのできるレーザ加工システムを提供する。

【解決手段】外部制御ユニット11は、個々のレーザ加工装置A〜Cの受光素子にて受光される受光量に基づいて各レーザ加工装置A〜Cのレーザ光源を制御し、各レーザ加工装置A〜Cのレーザ光の出射強度が同一となるように調整される。

(もっと読む)

レーザー加工装置

【課題】ボンディングパッドに穴を開けることなくウエーハの基板にボンディングパッドに達するビアホールを形成することができるレーザー加工装置を提供する。

【解決手段】ウエーハを保持するチャックテーブルと、チャックテーブルに保持されたウエーハにパルスレーザー光線を照射するレーザー光線照射手段とを具備するレーザー加工装置であって、レーザー光線照射手段から被加工物にレーザー光線が照射されることによって発生するプラズマを受光するプラズマ受光手段と、プラズマ受光手段によって受光されたプラズマのスペクトルを解析するスペクトル解析手段とを具備するプラズマ検出手段と、プラズマ検出手段のスペクトル解析手段からのスペクトル解析信号に基づいて被加工物の材質を判定し、レーザー光線照射手段を制御する制御手段とを具備している。

(もっと読む)

レーザ加工方法

【課題】加工対象物の縁部の位置を精度よく検出する。

【解決手段】AF用レーザ光をレンズを介して照射しながら、加工対象物1のエッジx1を跨ぐように、AF用レーザ光をエッジ検出ライン15aに沿う方向に移動させるのに併せ、AF用レーザ光の反射光を受光して変位信号を求め、変位信号が一定になるように駆動ユニットに電圧信号を入力してレンズを光軸方向に沿って駆動させる。そして、電圧信号の変化に基づいてエッジx1の位置を検出する。ここで、AF用レーザ光がテープ211上から加工対象物1上に乗り上げたとき、反射面がテープ面211aからレーザ光照射面3となることから、反射面の位置が大きく変化するため、電圧信号が大きく変化する。また、変位信号は受光した反射光の全光量で正規化されて反射光の全光量の相対値として求められているため、電圧信号は反射光の光量によらないものとなっている。

(もっと読む)

レーザー加工装置

レーザービームを発振させるレーザー発振部;レーザー発振部で発振されたレーザービームを、所定のビーム幅を持つビームプロファイルのエネルギー密度を持つように変換する光学系;光学系で変換されたレーザービームが透過され、透過されたレーザービームが内部に配された工程対象物に照射されるチャンバ;レーザー発振部とチャンバとの間に配され、レーザービームを反射させる反射器;及びチャンバに照射されるレーザービームを整列するためのレーザービーム整列ユニット;を備えるレーザー加工装置において、レーザービーム整列ユニットは、反射器と工程対象物との間に設置されてレーザービームの進行経路上に配され、レーザービームが通過可能にレーザービームの断面積より大きく貫通形成された貫通孔が形成された整列部材と、反射器から反射されたレーザービームの進行経路が調節されるように反射器を駆動する駆動器と、整列部材の貫通孔を通過することで検出されたレーザービームに基づいて、レーザービームの中心と貫通孔の中心間の距離が調節されるように駆動器を制御する制御器と、を備えるレーザー加工装置。  (もっと読む)

(もっと読む)

溶接品質検査装置および溶接品質検査方法

【課題】溶接部でスパッタが発生したか否かを精度良く検査することが可能な溶接品質検査装置および溶接品質検査方法を提供する。

【解決手段】溶接品質検査装置100に、レーザトーチ20によりレーザが照射された溶接部からの反射光を検出する反射光検出部110と、溶接部から発生する音を検出する音響検出部120と、反射光検出部110により検出された反射光および音響検出部120により検出された音に基づいて溶接部の品質を判定する品質判定部132bと、を具備した。

(もっと読む)

照射位置検出装置、照射位置補正用具セット及びレーザ加工装置

【課題】小型化を可能にした照射位置検出装置、照射位置補正用具セット及びレーザ加工装置を提供する。

【解決手段】レーザ光45を検出する光センサ104を格子状に配置した検出面105を有し、前記光センサ104の各々の検出信号を出力する照射位置検出装置103と、平板状の複数のベースパーツ140A〜140D、前記照射位置検出装置103を載置する載置面102をワーク面51上に形成する載置ベース体101とを備え、連結板に前記ベースパーツ140A〜140Dの数だけ、高さを同じくする脚受け体120Aを設け、前記脚受け体120Aのそれぞれに前記ベースパーツ140A〜140Dを挿通して前記載置面102を形成すると共に、前記脚受け体120Aのそれぞれの箇所で前記照射位置検出装置103の支持脚を係合させ、前記載置面102内で、前記検出面105の高さを一定に維持しつつ前記照射位置検出装置103の位置を変更可能にした。

(もっと読む)

照射位置補正方法、照射位置補正用具セット及びレーザ加工装置

【課題】レーザ照射位置を補正するための装置の小型化を可能にし、なおかつ、高精度に照射位置を補正できるようにする。

【解決手段】複数の光センサ104を配置した検出面105を有する照射位置検出装置103を、レーザ加工対象物が配置されるワーク面51上に配置し、前記検出面105をレーザ光45によって走査し、前記検出面105の光センサ104が前記レーザ光45によって照射されたときの前記レーザ光45の照射目標位置と前記光センサ104の位置とに基づいて、前記レーザ光45の照射目標位置と照射位置とのズレを補正する照射位置補正方法において、前記ワーク面51上での前記照射位置検出装置103の配置位置を、少なくとも1或いは複数の前記光センサ104が重なり合うように規定し、重なり合うべき前記光センサ104から得られた照射目標位置の測定値のズレに基づいて、前記配置位置の各々での前記光センサ104の位置のズレを補正する。

(もっと読む)

181 - 200 / 373

[ Back to top ]