Fターム[4E068CC02]の内容

Fターム[4E068CC02]に分類される特許

221 - 240 / 581

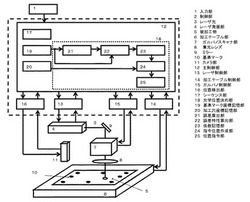

レーザ加工方法及びレーザ加工装置

【課題】プリント配線基板の中央部分は製品取りの領域でありここに基準マークを設置すると製品の取数が減るため、周辺の基準マークのデータのみで高精度の加工位置補正を実現する。

【解決手段】被加工物の穴加工位置の多数を囲む基準マークを印し、穴加工工程において前記基準マークの位置を計測し、規定された基準マーク位置データに対する測定された基準マーク位置データの誤差をそれぞれの基準マークに対して求め、誤差を変数のべき乗と係数の積で表される複数の項で関係付けし、基準マークに対し誤差の2乗の総和が最小となるように係数を求め、前記式と算出された前記係数から構成される補正量算出式と前記加工穴位置データとから加工すべく穴位置に対する補正量を求め、前記穴加工位置データに前記補正量を加算した新穴加工位置データを求め、前記穴加工位置データを新穴加工位置データに置き換えて加工することによる。

(もっと読む)

レーザ光状態検査方法及び装置並びにソーラパネル製造方法

【課題】レーザ光の光軸の状態及びレーザ光の出力状態を容易に検査できるようにする。

【解決手段】レーザ加工装置は、レーザ光をワークに対して相対的に移動させながら照射することによってワークに所定の加工を施す。この発明は、レーザ加工装置のレーザ光の状態を検査する方法として、ワークと共に移動する受光手段を例えばワーク保持手段等の側面に設け、レーザ光状態検査時は、レーザ光の出力強度を比較的弱くして、ワークに照射される場合と同じレーザ光をワークとほぼ同じ位置に設けられたCCDカメラなどの受光手段を用いて直接受光することによって、その光軸の位置及びフォーカスの大きさを画像として把握し、それに基づいて光軸ずれ及びフォーカス位置を検査できるようにした。

(もっと読む)

基板状態検査方法及びレーザ加工装置並びにソーラパネル製造方法

【課題】レーザ加工箇所へ搬入される基板の欠けや曲がり(反り)を検査できるようにする。

【解決手段】基板を加工位置に搬入する際に、基板の四隅付近の画像又は基板の外周縁の画像を取得し、その画像に基づいて基板の曲がり(反り)や基板の四隅付近又は外周縁の欠けを検出する。基板の四隅付近又は外周縁の画像を取得するカメラ手段の相対的な位置関係は、予め設定された既知の値なので、四隅の各頂点の画像の中で各頂点の位置がずれていた場合、そのずれ量に基づいて基板の曲がり(反り)を検出することができ、四隅付近の画像に基づいて基板の欠けを検出することも可能となる。

(もっと読む)

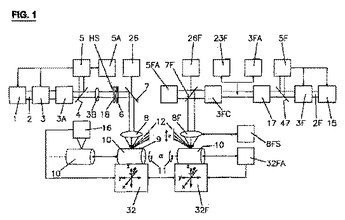

レーザ加工装置、レーザ加工装置におけるキャリブレーション方法及びキャリブレーションプログラム

【課題】所要数の加工ヘッドを有し、各加工ヘッドを固定し被加工物を平面内で動かすことによってレーザ光照射位置を制御して加工するレーザ加工装置において、各加工ヘッドのキャリブレーションを簡単に行うことができるようにする。

【解決手段】レーザ加工装置(L)は、照準を合わせることができる原点カメラ(7)と、原点カメラに対し移動調整ができる加工テーブル(1)と、加工テーブルに対し位置調整ができる複数の加工ヘッド(8,8a,8b)と、レーザ光の照射点に対し照準を合わせることができる加工ヘッドカメラ(9,9a,9b)を備え、加工テーブルは、その基準位置を調整する基準となる原点カメラ基準点(5)と、各加工ヘッドの加工テーブルに対する基準位置を調整する基準となる加工ヘッドカメラ基準点(6,6a,6b)を備えている。

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】XYテーブルに載置したワークへのレーザ加工を容易に行うレーザ加工装置を得ること。

【解決手段】XYテーブル上に載置されたワークにレーザ光を照射してワークへのレーザ加工を行うレーザ加工装置において、ワーク上で所定の高さに移動してワークへレーザ光を照射するレーザ光照射部と、XYテーブルの表面高さをモデル化した近似式を用いてワーク上の加工位置毎にレーザ光照射部の高さの補正値を算出するとともに、ワークの加工を行う際に指示される加工高さを補正値で補正して補正後の加工高さを算出するZ軸補正位置算出部23と、補正後の加工高さにレーザ光照射部を移動させるZ軸駆動部34と、を備える。

(もっと読む)

レーザ加工方法

【課題】 レーザ照射位置にずれを生じさせる可能性のある全ての要因を含めてのずれ量を求めることで、精度のよいレーザ加工を実現することを課題とする。

【解決手段】 加工物20の非加工領域20bにレーザ加工機16からレーザ光を照射してレーザ加工跡を形成する。非加工領域20bに設けられている位置決めマークの座標位置とレーザ加工跡の座標位置との差を求め、求めた差に基づいて加工物20上のレーザ照射位置を補正して加工物20をレーザ加工機16でレーザ加工する。

(もっと読む)

硬質材料をコーティングした物体の表面をレーザーによって構造化する方法及び装置

第1のレーザー(1)、好ましくはパルス幅がナノ秒範囲のエキシマレーザーによって、ta−Cコーティングを設けた物体表面(9,10)の少なくとも1つの領域を構造化する方法において、第1の構造が生成され、その上に、パルス幅がピコ秒又はフェムト秒の範囲の第2のレーザー(15)によって第2の波紋状の構造が重畳される。好ましくは、エキシマレーザーによる構造化は、マスク投影技術、及び集束技術によるピコ秒又はフェムト秒レーザー(15)による構造化によって実行される。この方法によって、極めて複雑で、偽造耐性が極めて高い認証機能、及び/又は美観上魅力的で、光回折効果があるカラーパターンを合理的に製造することが可能になる。  (もっと読む)

(もっと読む)

レーザ加工装置

【課題】レーザ加工のタクトを短縮可能で、且つ装置の製造コストの低減を可能とする。

【解決手段】基板5の搬送方向に平行な横断面細線状のレーザビームを生成して基板5に照射するシリンドリカルレンズ18を設けたレーザヘッド2と、上記横断面細線状のレーザビームにより基板5上に形成される細線状のレーザ加工溝31の一部が重なるようにレーザビームの照射タイミングを制御する制御手段4と、を備え、レーザヘッド2は、相先後してレーザ加工される二つのレーザ加工溝31の重なり部において、一方のレーザ加工溝31の縁部が他方のレーザ加工溝31の縁部から側方にはみ出すように、基板5上に長軸方向の一方端の幅W1が他方端の幅W2よりも幅広であるような照射パターン33を形成するよう構成されたものである。

(もっと読む)

硬質材料をコーティングされた固体表面をレーザにより構造化する方法と装置

ta‐Cコーティングが施された固体表面9,10の少なくとも1区域を構造化する方法において、光学システムの均一スポットでマスク18を使用して、マスク投影技術によりビームが付形され、次いで画像化レンズの前方でダイアフラム6が使用される。ナノ秒範囲のパルス持続時間を有するエキシマレーザ1によって構造が作製され、多くのマスクとダイアフラムの組み合わせ18,6が交換装置28内に配置され、該交換装置が、マスク18の1つとダイアフラム6の1つを互いに独立的にレーザの光路内へ配置するようにされており、マスク18とダイアフラム6とは、ホールダ内に保持される一方、直線転位または回転転位が可能であり、それら自体を中心として回転可能である。本方法により、極めて複雑かつ極めて不正防止性の高い認証形状特徴の製作および/または見た目に魅力的な光回折効果を有する色彩パターンの製作が合理的に可能になる。このような特徴を有する装置が定義される。  (もっと読む)

(もっと読む)

レーザビーム露光装置およびその方法

【課題】識別マークが変形することなく、また、複数のレーザ照射ユニットにおいて光路長が異なることがなくレーザビーム露光装置およびその方法を提供する。

【解決手段】レーザビーム露光装置(5)は、レーザビーム光源(5a)から基板までのレーザビームの光路長を調整する光路長調整ユニット(6)と、基板の移動経路上で基板の上方に設けられ、光路長調整ユニットで光路長を調整したレーザビームを基板に照射する複数のレーザ照射ユニット(7)と、を有する。

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】コストと時間を無駄にかけることなく未加工箇所を含む薄膜太陽電池用基板をリペアすること、および、薄膜ブロック間のピッチが狭い薄膜太陽電池用基板でもリペアすること。

【解決手段】レーザ加工装置は、基板61と薄膜62とを有する太陽電池に用いられる被加工基板60を加工する。レーザ加工装置は、被加工基板60を保持する保持部30と、レーザ光Lを照射して薄膜62を加工するレーザ発振器20と、薄膜62に対するレーザ光Lの照射位置を相対的に移動させて加工線65を形成させる移動機構と、加工線65の一側方に位置する第一薄膜ブロック62a1と他側方に位置する第二薄膜ブロック62a2との間の電気的特性を測定する電気測定部10と、を備えている。電気測定部10は、加工線65に沿った複数の箇所で第一薄膜ブロック62a1と第二薄膜ブロック62a2との間の電気的特性を測定することで、薄膜62の未加工箇所を検出する。

(もっと読む)

スクライブ加工方法及び装置

【課題】 各スクライブ加工工程における基材の歪み量が、製造工程中の熱応力や機械的応力を原因として大きく異なるものであったとしても、2以上のスクライブ加工工程のそれぞれにおいて形成されるスクライブ線同士の位置的相関を設計通りの位置的相関に維持することを可能とする。

【解決手段】 1の成膜工程が完了した中間品シート乃至プレート上から、前記基材に直接に刻設されたパンチ孔やアライメントマーク等の位置合わせシンボルの位置を光学的に検出し、前記シンボルの検出された位置と、前記シンボルの位置とそれに対応するスクライブ線上の位置との設計上の位置関係とに基づいて、設計上のスクライブ加工位置を補正し、前記補正後のスクライブ加工位置に対してレーザ光を照射してスクライブ線を形成する。

(もっと読む)

アライメント補正機能を有するレーザ加工装置

【課題】 被加工物をレーザにより加工する場合に加工装置から発生する熱による影響によりレーザ光の照射位置が変化しても、加工位置の補正を高精度に行なうことが可能なレーザ加工装置を提供する。

【解決手段】 レーザ光を照射して被加工物を加工する加工装置に、第1カメラおよび第2カメラを設けその加工工程において、夫々のカメラにてレーザ加工前にレーザ照射しそのスポット位置を確認し位置補正する工程を設けた。

【効果】 レーザ加工中に発生する熱によりレーザ加工装置の熱膨張等によりレーザ照射位置が変化しても、加工前に被加工物や別置のダミー加工物にレーザ照射しその位置を第1カメラおよび第2カメラにより確認して位置補正を行なうことができるので、レーザ加工の位置精度を向上させることができる。

(もっと読む)

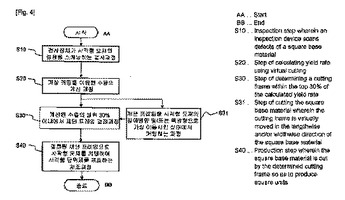

四角形ユニット片の製造方法

明細書に開示されるのは、複数のカッターを備える裁断機を使用して、比較的大きなサイズを有する四角形基材から比較的小さなサイズを有する1種類以上の四角形ユニット片を裁断して四角形ユニット片を製造する方法であって、当該方法は、四角形基材上の欠陥の位置を確認するために四角形基材の長手方向および短手方向において四角形基材をスキャンする検査ステップ(a)と、2つ以上の種類の裁断機を使用して四角形基材を仮想的に裁断した際の生産量を算出する計算ステップ(b)と、計算ステップで算出された生産量が最大生産量の70%以上の範囲内になる裁断機の1つを選択する選定ステップ(c)と、選定ステップ(c)で選択された裁断機を使用して四角形基材を裁断して、四角形ユニット片を製造する製造ステップ(d)と、を備える。  (もっと読む)

(もっと読む)

電気回路を修理する方法およびシステム

一のレーザおよび少なくとも一のレーザ・ビーム進行経路を,回路基板上に形成された導体の少なくとも一の導体修理領域のレーザ事前処理に用い,ドナー基板の少なくとも一部が分離されかつ少なくとも一の所定の導体位置に転移されるように,上記レーザおよび上記少なくとも一のレーザ・ビーム進行経路の少なくとも一部を,少なくとも一のレーザ・ビームのドナー基板への適用に用いる,電気回路を修理するシステムおよび方法である。  (もっと読む)

(もっと読む)

保護膜の形成方法及びウエーハの加工方法

【課題】 ウエーハ上に均一厚みの保護膜を形成することが可能な保護膜形成方法を提供することである。

【解決手段】 表面に複数の分割予定ラインが格子状に形成されているとともに、該複数の分割予定ラインによって区画された複数の領域にそれぞれデバイスが形成されたウエーハの表面に保護膜を形成する方法であって、ウエーハの表面に所定量の紫外線硬化型樹脂を供給する紫外線硬化型樹脂供給工程と、該紫外線硬化型樹脂が供給されたウエーハの表面を、紫外線に対して透過性を有する押圧部材で押圧して該紫外線硬化型樹脂を広げ延ばして平坦化する平坦化工程と、該平坦化工程を実施した後、該押圧部材で該紫外線硬化型樹脂の上からウエーハの表面を押圧した状態で、該押圧部材を介して該紫外線硬化型樹脂に紫外線を照射して該紫外線硬化型樹脂を硬化させて保護膜とする硬化工程と、を具備したことを特徴とする。

(もっと読む)

鋼板等の検査識別方法および装置

【課題】切断加工後の複雑な全数検査や抜き取り検査が不要になり、生産能率を大幅に向上できるとともに、不合格品の次工程への流失や客先での品質事故が防止できる効果的な検査識別方法およびその際に使用する装置を提供する。

【解決手段】平板な材料よりガス溶断、プラズマ切断、レーザー加工切断等により切断加工された部材を、実測した画像形状データーにより必要な寸法及び角度、曲率、中抜き形状等を切断加工すべく指示したデーターと照合することにより、切断加工後の許容公差と照合して合否および識別を行う。CCDカメラ1により撮影し認識される実測された画像形状データーを用いて、前記記載の合否および識別を行う検査方法及び装置、切断加工された部材に対して、CCDカメラ等により実測された画像形状データーにより識別し、ナンバーやコードなどの部材識別名を表示する。

(もっと読む)

光学素子の製造方法

【課題】薄い光学基板であっても容易に破断することができるとともに製造時に光学素子の欠損等を生じることがない光学素子の製造方法を提供する。

【解決手段】光学素子を製造するため、光学基板1の平面に面取りブレード3で切欠き状の面取り部1Aを形成し、この面取り部1Aにレーザー光を照射して罫書きするレーザースクライブ1Bを導入したから、導入されるレーザースクライブ1Bの深さを深めに設定すれば、面取り部1Aが破断のきっかけとなってスクライブ導入方向に沿って光学基板1が破断される。

(もっと読む)

レーザー溶接方法及びレーザー溶接装置

【課題】上下に重ね合わされた状態で対向する面の間に隙間が生じた平板状の二枚の金属板の良好な溶接が行えるレーザー溶接方法及びレーザー溶接装置を提供する。

【解決手段】上下の金属板を連結する溶接工程と、該溶接工程の実行中、上側の金属板側から前記溶融池における溶融穴部近傍部分を撮像する撮像工程と、該撮像工程で撮像された撮像データに基づいて前記溶融池の生成状態を分析することにより前記二枚の金属板の連結状態が良好か否かを判定する判定工程(ステップS3,S5)と、該判定工程で連結状態が良好でないと判定されたときは、連結状態が良好となるように、レーザー光に関するパラメータと、フィラーワイヤの供給速度とのうちの少なくとも一つを調整する調整工程(ステップS6,S7)とを有している。

(もっと読む)

レーザ光状態検査方法及び装置並びにソーラパネル製造方法

【課題】レーザ光の光軸の状態及びレーザ光の出力状態を加工時に検査できるようにする。

【解決手段】この発明は、レーザ加工時のレーザ光の状態として、レーザ光の光軸ずれ、パルス幅、パルス高さ(レーザパワー)、パルス抜けの中の少なくとも1つを検査するようにしたものであり、レーザ光の光路中に抽出手段を配置して、レーザ光の一部を分岐抽出し、分岐抽出されたレーザ光を受光手段で受光し、その受光信号に基づいて検査するものである。

(もっと読む)

221 - 240 / 581

[ Back to top ]