Fターム[4E068CC02]の内容

Fターム[4E068CC02]に分類される特許

101 - 120 / 581

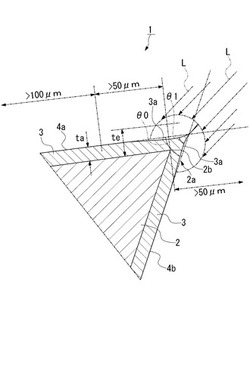

炭素膜被覆切削工具およびその製造方法

【課題】 従来よりも鋭利なエッジを有するダイヤモンド被膜等の炭素膜で被覆された炭素膜被覆切削工具を提供すると共に、この工具を高精度に加工して作製することができる製造方法を提供すること。

【解決手段】 工具基体2の切れ刃2aの表面に炭素膜3が形成された炭素膜被覆切削工具1であって、互いに隣接するすくい面4a側の炭素膜3の表面と逃げ面4b側の炭素膜3の表面とが、切れ刃2aの刃先2b近傍で凹面3aとされ、切れ刃2aに形成された炭素膜3が、すくい面4aと逃げ面4bとの成す角度より鋭角な断面形状を有している。

(もっと読む)

レーザー加工装置

【課題】加工送り方向(X軸方向)と直交する割り出し送り方向(Y軸方向)にも分散されている加工位置にも1回のレーザー加工工程においてレーザー加工することができるレーザー加工装置を提供する。

【解決手段】被加工物を保持するチャックテーブルと、レーザー光線照射手段と、チャックテーブルを相対的に加工送りする加工送り手段(X軸方向)と割り出し送り手段(Y軸方向)とを具備するレーザー加工装置であって、レーザー光線照射手段は、レーザー光線発振器と集光器との間に配設され集光器に入光せしめるレーザー光線の光軸を少なくともX軸方向に偏向して該チャックテーブルに保持された被加工物にレーザー光線を照射すべき領域を規定する第1のレーザー光線走査手段と、第1のレーザー光線走査手段に規定された領域においてレーザー光線発振器から発振されたレーザー光線をX軸方向およびY軸方向に偏向する第2のレーザー光線走査手段とを具備する。

(もっと読む)

レーザ加工方法

【課題】加工不具合の発生を抑制可能なレーザ加工方法を提供する。

【解決手段】本実施形態では、レーザ光Lを加工対象物1に集光させ、該レーザ光Lを加工対象物1に対して切断予定ライン5に沿って移動させることにより、加工対象物1内におけるレーザ光照射面としての表面3から所定距離の位置に、少なくとも2つの互いに異なるピッチを有する複数の改質スポットSを形成し、これら複数の改質スポットSにより切断の起点となる改質領域7を形成する。

(もっと読む)

レーザ加工装置及びレーザ加工装置のレーザ照射位置制御方法

【課題】 直径が非常に小さい円筒パイプ状の加工対象物の表面をレーザ加工する場合に、加工対象物の表面に形成される光スポットの大きさが所定の大きさに保たれるようにしたレーザ加工装置を提供する。

【解決手段】 X軸方向に延びた円筒パイプ状の加工対象物OBに対して、加工用ヘッド10からZ軸方向に加工用レーザ光を照射するとともに、サーボ用Z軸方向光ヘッド20からサーボ用Z軸方向レーザ光をZ軸方向に照射し、サーボ用Y軸方向光ヘッド30からサーボ用Y軸方向レーザ光をY軸方向に照射する。フォトディテクタ118に映し出される加工対象物OBの射影の位置により加工対象物OBのY軸方向のずれを検出し、フォトディテクタ402に映し出される加工対象物OBの射影の位置により加工対象物OBのZ軸方向のずれを検出する。検出したずれに基づいて、対物レンズ112を駆動する。

(もっと読む)

光デバイスウエーハの分割方法

【課題】光デバイス層が装着された金属基板にレーザー光線を照射することにより金属基板が熱膨張してもストリートに沿って分割することができる分割方法を提供する。

【解決手段】第1の方向に形成されたストリート121と第2の方向に形成されたストリート122との交点に、貫通孔110を形成する第1及び第2の貫通孔形成工程と、光デバイスウエーハ10の表面10a側から第1の方向および第2の方向に形成されたストリートに沿ってレーザー光線を照射し、レーザー加工溝111を形成する初回レーザー加工溝形成工程と、初回レーザー加工溝形成工程で形成されたレーザー加工溝111に重ねてレーザー光線を照射する2回目以降レーザー加工溝形成工程とを含み、2回目以降レーザー加工溝形成工程は、貫通孔110を裏面側から撮像手段8によって検出し、貫通孔110が検出されたストリートをレーザー光線の照射位置に位置付ける補正工程を含んでいる。

(もっと読む)

レーザ加工方法、レーザ加工装置及びその製造方法

【課題】 切断の起点となる改質領域を確実に形成することができるレーザ加工方法、レーザ加工装置及びその製造方法を提供する。

【解決手段】 加工対象物1の内部に集光されるレーザ光Lの収差が所定の収差以下となるように反射型空間光変調器203によって変調されたレーザ光Lが加工対象物1に照射される。そのため、レーザ光Lの集光点Pを合わせる位置で発生するレーザ光Lの収差を極力小さくして、その位置でのレーザ光Lのエネルギー密度を高め、切断の起点としての機能が高い改質領域7を形成することができる。しかも、反射型空間光変調器203を用いるため、透過型空間光変調器に比べてレーザ光Lの利用効率を向上させることができる。このようなレーザ光Lの利用効率の向上は、切断の起点となる改質領域7を板状の加工対象物1に形成する場合、特に重要である。

(もっと読む)

多層セラミックス基板の分割方法

【課題】複数のモジュール回路チップが分割予定ラインによって区画され焼結された多層セラミックス基板を、分割予定ラインに沿って正確に分割することができる多層セラミックス基板の分割方法を提供する。

【解決手段】マークを検出して多層セラミックス基板10の表面に分割予定ラインに沿ってレーザー光線を照射し、多層セラミックス基板10の表面に分割起点となる第1のレーザー加工溝110を形成し、多層セラミックス基板10の表裏を反転して表面に形成された第1のレーザー加工溝110を撮像手段によって検出し、第1のレーザー加工溝110と対応する裏面にレーザー光線を照射し、多層セラミックス基板10の裏面に分割起点となる第2のレーザー加工溝120を形成し、多層セラミックス基板10に外力を付与し、第1のレーザー加工溝110および第2のレーザー加工溝120に沿って破断する。

(もっと読む)

被加工物の加工方法および被加工物の分割方法

【課題】加工痕における光吸収が低減され、しかもサファイアからの光の取り出し効率が高められるとともに高速処理が可能な、被加工物に分割起点を形成する加工方法およびこれを実現するレーザー加工装置を提供する。

【解決手段】超短パルスのパルスレーザー光の個々の単位パルス光ごとの被照射領域が被加工物において離散的に形成されるようにパルスレーザー光を被加工物に照射し、個々の単位パルス光が被照射位置に照射される際の衝撃もしくは応力によって、被照射領域同士の間で被加工物の劈開もしくは裂開を順次に生じさせることにより、被加工物に分割のための起点を形成する。

(もっと読む)

被加工物の加工方法および被加工物の分割方法

【課題】加工痕における光吸収が低減され、しかもサファイアからの光の取り出し効率が高められるとともに高速処理が可能な、被加工物に分割起点を形成する加工方法およびこれを実現するレーザー加工装置を提供する。

【解決手段】超短パルスのパルスレーザー光の個々の単位パルス光ごとの被照射領域が被加工物において離散的に形成されるようにパルスレーザー光を被加工物に照射し、個々の単位パルス光が被照射位置に照射される際の衝撃もしくは応力によって、被照射領域同士の間で被加工物の劈開もしくは裂開を順次に生じさせることにより、被加工物に分割のための起点を形成する。

(もっと読む)

レーザ加工機

【課題】遮蔽マスクを用いずとも複雑なパターンを好適に形成することのできるレーザ加工機を提供する。

【解決手段】複数本の加工ノズル3の移動を制御する移動機構制御コントローラとは別に、各加工ノズル3からのレーザ光の出射を個別にON/OFF制御するための専用の加工ノズル制御コントローラ8を設けた。加工ノズル制御コントローラ8は、リニアスケール33、34から出力される信号を移動機構制御コントローラを介さず直接に受信する位置信号受信部と、加工ノズル8の加工対象物に対する相対位置と各加工ノズル3毎のレーザ光の出射のON/OFFとの関係を規定する情報を記憶するパターン情報記憶部と、位置信号受信部33、34で受信した信号に基づき、パターン情報記憶部に記憶している情報に対応して各加工ノズル3からのレーザ光の出射を個別にON/OFF制御する照射制御部とを備える。

(もっと読む)

レーザ加工機

【課題】薄膜太陽電池等の製造に用いられるレーザ加工機において、加工位置の精度の向上を図る。

【解決手段】加工対象となる基板0を支持する本体1と、本体1に対して相対的に移動し、本体1に支持させた基板0の被加工面に向けてレーザ光を照射する複数個の加工ノズル2と、本体1に支持させた基板0上の二つの特定点Pを感知するカメラ5と、各カメラ5を介して感知した二つの特定点P間の距離に基づき、各加工ノズル2から基板0の被加工面に向けてレーザ光を照射する際の各加工ノズル2の位置を補正する制御部とを具備するレーザ加工機を構成した。

(もっと読む)

観察光学系およびレーザ加工装置

【課題】対象物の位置決め用の印と濃淡パターンの両方を良好に観察する。

【解決手段】照明装置117の光源から発せられた照明光は、集光レンズ118を透過し、ハーフミラー120により反射され、ダイクロイックミラー115を透過し、対物レンズ116の瞳において結像された後、対物レンズ116を介して太陽電池パネル102に照射される。太陽電池パネル102からの反射光は、対物レンズ116、ダイクロイックミラー115、ハーフミラー120を透過し、結像レンズ121により結像される。遮光体119は、照明光の波長をλ、太陽電池パネル102のアライメントマークの線幅をwとした場合、対物レンズ116の略2λ/w未満の開口数の範囲内に入射する照明光を遮断する。本発明は、例えば、レーザ加工装置に適用できる。

(もっと読む)

レーザ加工装置

【課題】装置の小型化を実現できるレーザ加工装置を提供する。

【解決手段】レーザ光にて試料Sを補修するレーザ加工装置100において、観察光を出射する照明光源1と、加工用のレーザ光を出射するレーザ発振機9と、観察光とレーザ光とを環状とするリング状開口部41の形成された光路切替部材4と、対物レンズ61の外側において、対物レンズ61を囲うように配されたリングレンズ62と、を備え、光路切替部材4のリング状開口部41を通過した観察光とレーザ光とは、リングレンズ62を介して試料Sに照射される。

(もっと読む)

レーザ割断装置

【課題】棒状部材で基板を湾曲させるレーザ割断装置において、レーザビーム照射方向から見て、レーザビーム照射予定ラインと棒状部材とが重なるように迅速且つ正確に基板を位置決めできるようにする。

【解決手段】基板50の位置を検知するCCDカメラ38,39と、固定台11を回転させる回転機構25とX方向に移動させるスライドテーブル26とを設け、レーザビーム照射方向から見て、レーザビーム照射予定ライン51と棒状部材12とが重なるように、CCDカメラ38,39からの検知情報に基づいて、基板50を固定した固定台11の位置を回転機構25及びスライドテーブル26によって調整する。

(もっと読む)

レーザー加工装置

【課題】加工痕における光吸収が低減され、しかもサファイアからの光の取り出し効率が高められるとともに高速処理が可能な、被加工物に分割起点を形成する加工方法およびこれを実現するレーザー加工装置を提供する。

【解決手段】超短パルスのパルスレーザー光の個々の単位パルス光ごとの被照射領域が被加工物において離散的に形成されるようにパルスレーザー光を被加工物に照射し、個々の単位パルス光が被照射位置に照射される際の衝撃もしくは応力によって、被照射領域同士の間で被加工物の劈開もしくは裂開を順次に生じさせることにより、被加工物に分割のための起点を形成する。

(もっと読む)

レーザー加工装置

【課題】加工痕における光吸収が低減され、しかもサファイアからの光の取り出し効率が高められるとともに高速処理が可能な、被加工物に分割起点を形成する加工方法およびこれを実現するレーザー加工装置を提供する。

【解決手段】超短パルスのパルスレーザー光の個々の単位パルス光ごとの被照射領域が被加工物において離散的に形成されるようにパルスレーザー光を被加工物に照射し、個々の単位パルス光が被照射位置に照射される際の衝撃もしくは応力によって、被照射領域同士の間で被加工物の劈開もしくは裂開を順次に生じさせることにより、被加工物に分割のための起点を形成する。

(もっと読む)

被加工物の加工方法および被加工物の分割方法

【課題】加工痕における光吸収が低減され、しかもサファイアからの光の取り出し効率が高められるとともに高速処理が可能な、被加工物に分割起点を形成する加工方法およびこれを実現するレーザー加工装置を提供する。

【解決手段】超短パルスのパルスレーザー光の個々の単位パルス光ごとの被照射領域が被加工物において離散的に形成されるようにパルスレーザー光を被加工物に照射し、個々の単位パルス光が被照射位置に照射される際の衝撃もしくは応力によって、被照射領域同士の間で被加工物の劈開もしくは裂開を順次に生じさせることにより、被加工物に分割のための起点を形成する。

(もっと読む)

レーザ加工方法

【課題】 種々の材料の加工対象物に対して適用可能であり、装置構成が簡易で済むと共に、加工生産性が高く、高い平滑性が得られるレーザ加工方法を提供する。

【解決手段】 円柱または円筒に類する形状の加工対象物WにレーザビームLを照射して形状形成を行う加工方法であって、加工対象物Wを保持して軸中心に回転させると共に加工対象物WとレーザビームLとの相対的な位置関係を調整する位置調整工程と、加工対象物Wの外周面にレーザビームLを照射するレーザ光照射工程とを有し、レーザビームLの光軸を加工対象物Wの回転軸WAに対してねじれの位置に配した状態で加工対象物Wを回転させ、レーザビームLを加工対象物Wの外周面に照射させるレーザ旋盤加工を行う。

(もっと読む)

太陽電池パネル製造装置及び太陽電池パネル製造方法並びにレーザ加工装置及びレーザ加工方法

【課題】

本発明は、分岐光学ヘッドの取付け調整の容易な、または分岐光学ヘッドの光軸の位置ズレを容易に検出できる太陽電池パネル製造装置または太陽電池パネル製造方法或いはレーザ加工装置またはレーザ加工方法を提供することにある。

【解決手段】

本発明は、複数のレーザ光に分岐する分岐光学ユニットにレーザ光を導入し、太陽電池膜を構成する膜に前記分岐されたレーザ光を照射して前記膜の一部を除去し、前記膜にスクライブを形成する太陽電池パネル製造装置または太陽電池パネル製造方法において、前記導入されたレーザ光の撮像し、撮像結果に基づいて前記導入光軸の位置を検出することを特徴とする。

(もっと読む)

ビードの終端部の形状を判定する装置及びその方法

【課題】本発明の目的は、溶接プロセスと同期してビードの画像を取得し、溶接プロセス直後の極めて短い時間でビードの終端部の穴欠陥を高精度に判定することが可能なビードの終端部の形状を判定する装置及びその方法を提供することにある。

【解決手段】本発明の装置1は、レーザ照射部2と、モニタ部3と、記憶部4と、画像取込部5と、ビード認識部6と、ビード形状判定部7とを備えている。ビード形状判定部7は、ビード認識部6によって認識されたビード領域に基づいてビード領域の終端部の位置を算出し、ビード領域の終端部がビード領域の延在方向に凸形状か凹形状かを判定するように構成されている。

(もっと読む)

101 - 120 / 581

[ Back to top ]