Fターム[4E081YC08]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 車両関係の溶接 (163) | 車体、ヘッド、シート (37)

Fターム[4E081YC08]に分類される特許

1 - 20 / 37

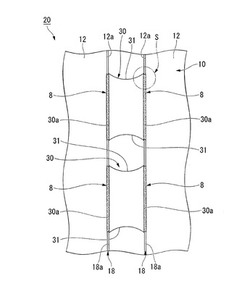

パネル接合体、パネル接合体の製造方法およびパネル接合体を備えた車両

【課題】簡単な構造により接合時の歪に起因する変形を低減できるとともに、変形が生じても簡単に変形を矯正できるパネル接合体、このパネル接合体の製造方法およびこのパネル接合体を備えた車両を提供する。

【解決手段】並んで配置される複数のパネル10の縁部間および縁部12a,12a間に、連結部を有して連結して構成されたパネル接合体20であって、連結部は、複数のパネル10の第二主板12,12のそれぞれが、各パネル10間に配置された連結板部材30のそれぞれ対応する側縁30aと接合されて形成され、連結板部材30は、第二主板12の縁部12aに沿う方向に互いに離間して複数設けられていることを特徴としている。

(もっと読む)

パネル接合体、パネル接合体の製造方法およびパネル接合体を備えた車両

【課題】簡単な構造により接合時の歪に起因する変形を低減できるとともに、変形が生じても簡単に変形を矯正できるパネル接合体、このパネル接合体の製造方法およびこのパネル接合体を備えた車両を提供する。

【解決手段】複数のパネル10の縁部11a,11a間および縁部12a,12a間に、連結部9を有して連結して構成されたパネル接合体20であって、連結部9は、隣接するパネル10の第一主板11,11同士が接合されるとともに、パネル10の第二主板12,12のそれぞれが、第二主板12,12間に配置された連結板部材30のそれぞれ対応する側縁30a,30aと接合されて形成され、連結部9の縁部11a,11aに沿う断面の曲げ降伏荷重が、パネル10の曲げ降伏荷重よりも小さく設定されていることを特徴としている。

(もっと読む)

異種金属接合方法

【課題】アルミニウム合金材と鋼材の接合を、鋼材同士の接合等に最も広く採用されているTIG溶接により行え、しかも、良好なビード外観と必要な継手強度を得ることができる異種金属接合方法を提供する。

【解決手段】タングステン電極5を、鋼材2側に35°以上60°未満傾けると共に、タングステン電極5の先端部を、アルミニウム合金材1の表面から2.0mm以上4.5mm未満垂直に離れた位置に配置し、タングステン電極5の中心軸の延長線がアルミニウム合金材1の表面と交わる位置を、アルミニウム合金材1の端縁から1.0mm以上3.0mm未満アルミニウム合金材1側の範囲とし、アーク7を照射してアルミニウム合金材1と鋼材2をすみ肉溶接する。

(もっと読む)

異種金属接合方法

【課題】アルミニウム合金材と鋼材との異種金属接合を、鋼材同士の接合等に最も広く採用されているTIG溶接により行うことができ、しかも、良好なビード外観と必要な継手強度を得ることができる異種金属接合方法を提供する。

【解決手段】タングステン電極5をアルミニウム合金材1側に5°超35°未満傾けた状態で、タングステン電極5の先端部を、アルミニウム合金材1の端縁から0mm以上3.5mm未満アルミニウム合金材1側の範囲の位置で、且つ、アルミニウム合金材1の表面位置から、2.0mm以上4.5mm未満垂直に離れた位置に配置して、アルミニウム合金材1と鋼材2をすみ肉溶接する。

(もっと読む)

継手強度に優れたアークスポット溶接継手およびその製造方法

【課題】高い十字引張強さおよびせん断引張強さの両方を確保することができ、継手強度に優れたアークスポット溶接継手およびその製造方法を提供する。

【解決手段】鋼板成分中の炭素量が0.07質量%以上とされた高張力鋼板1が2枚重ね合わせられ、アークスポット溶接によって平面視略円形状の溶接ビード3が形成されてなり、第2鋼板1Bの裏面1d側まで溶融して形成され、且つ、第1鋼板Aおよび第2鋼板Bの各表面から突出するように形成された溶接ビード3の、第1鋼板1Aの表面1aにおけるビード径をW1(mm)、第2鋼板1Bの裏面1dにおけるビード径をW2(mm)、高張力鋼板1(1A、1B)の板厚をt(mm)とした際、ビード径W1、W2および板厚tの各々の関係を適正範囲に規定し、さらに、母材硬度Hv(BM)と溶接ビードの溶接金属硬度Hv(WM)との関係を適正範囲に規定する。

(もっと読む)

鋼板の隅肉アーク溶接方法

【課題】本発明は、鋼板の重ね隅肉溶接継手において、ルート部起因の疲労破壊強度を高めることを課題とし、それを解決し得る溶接方法、およびその成果としての溶接継手を提供することを目的とする。

【解決手段】上板と下板を重ね合わせ、当該重ね合わせ部分が溶接金属に溶け込むように溶接し、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属を介して接続される鋼板の重ね隅肉溶接方法であって、上板と下板の重ね合わせ部の鋼板長手方向の長さである重ね代(重ね合わせ長さ)が以下の式を満足することにより得られる。

−0.26×t12+2×t1−2.4 ≦ 重ね代 ≦ 0.1×t13−1.1×t12+4.3×t1−2.7

ここでt1:上板の板厚

(もっと読む)

鉄道車両用台車枠

【課題】横梁上の空気バネと側梁内の補助空気室とを接続する簡易な構成の流路を有する鉄道車両用台車枠を提供すること。

【解決手段】レール方向に沿って配置された2本の側梁2に対し、枕木方向に沿って配置された1本の横梁3が交差して接合されたものであり、横梁3上に空気バネ設置されるものであり、横梁3には、上面の空気バネの中心に相当する位置と、上面又は下面の側梁と重なる位置とに2つの嵌合孔35,36が形成され、内部に2つの嵌合孔を接続する気密配管が設けられた鉄道車両用台車枠1。

(もっと読む)

ドアサッシュおよびその製造方法

【課題】アッパー部材とピラー部材とをコーナー部で溶接してなるドアサッシュであって、突合せ部における外表面部および裏面部に段差が生じないように溶接し、溶接後の表面部に仕上げ加工を施す必要がなく、安全かつ機能的で、優れた外観を有するドアサッシュとその効率的な製造方法を得る。

【解決手段】2層構造のエッジ部2kを有するアッパー部材2と、インナー部3hの端末部3jを覆うようにアウター部3gの折返し部3iを折り曲げてヘム加工し、カシメることにより形成された3層構造のヘム部3kを有するピラー部材とを突合せ部5で溶接したドアサッシュ1であり、ピラー部材3のヘム部3kは、突合せ部5付近ではインナー部3hの端末部3jに形成された切欠部3nにアウター部3gの折返し部3iが折り曲げられ、ヘム加工により2層構造部3pが形成され、この2層構造部3pがアッパー部材2の2層構造のエッジ部2kと突合せ状態で溶接されている。

(もっと読む)

鉄道車両台車枠および中空構造体の製造方法

【課題】鉄道車両台車枠横梁の製造において、溶接作業性を損なうことなく、溶接歪を低減する。

【解決手段】横梁パイプ610と、補強梁620と、キャリパ受630と、歯車箱吊受640と、モータ受650の溶接において、パイプ610内部に中空の容器660を挿入し、容器660内部に流体670を充填する。その後容器660を密閉した状態で、アーク溶接680を実施する。これによって溶接歪を低減することが出来る。

(もっと読む)

車両パネル構造体及びその製造方法

【課題】外板に現れる溶接歪みを抑えることにより、鉄道車両の美観を向上させることができる車両パネル構造体及びその製造方法を提供すること。

【解決手段】鉄道車両の外壁となる外板20と、外板20の内側面に当接して配置された骨部材30と、を備え、予め設定された溶接ラインAx上に形成した溶接部によって外板20と骨部材30とを接合してなる車両パネル構造体10であって、溶接ラインAx上には、外板20と骨部材30とが当接する当接領域Tと、外板20と骨部材30とが当接しない非当接領域Sとが存在し、溶接部は、当接領域Tにおいて骨部材30から外板20に達するように形成された本溶接部W1と、非当接領域Sにおいて外板20にのみ形成された溶融凝固部Z1と、を有していることを特徴とする。

(もっと読む)

鉄道車両構体及びその製造方法

【課題】補強部材の設計上の自由度を確保しつつ外板への溶接接合が容易であって、外板の適切な位置に補強部材を取り付け可能であり、外板表面に対する溶接接合による影響を抑制することが可能な鉄道車両構体を提供すること。

【解決手段】この鉄道車両構体を構成する側構体ブロックSBaは補強部材20を有し、補強部材20は、外板8に当接されるシート部材201と、シート部材201に当接しながら外板8と交わる方向に延出する第二補強部品202とを有しており、シート部材201は、外板8の裏面に当接されると共に溶接接合されており、シート部材201に溶接接合されるコマ部材203と第二補強部品202とがアーク溶接にて溶接接合されている。

(もっと読む)

車両バルクヘッド構造

【課題】長尺パイプに塑性加工にて成形した曲げ部にブラケットを溶接で精度よく、且つ、容易に取り付ける。

【解決手段】車両バルクヘッド構造は、ベンダー法により、第1曲げ部63を形成し、この第1曲げ部63にストッパ用ブラケット54を溶接法により、接合する。第1曲げ部63の断面を想定してパイプ製フレームを曲げる際に使用した曲率中心点C1が下になるように断面の姿勢を定めたときに、断面の中心を通る水平線がパイプ製フレームの外周面86と交わる左右の外周中央部87にストッパ用ブラケット54を固定する溶接ビード77を配置した。

(もっと読む)

二輪車およびバギー車用フレーム材

【課題】高強度の7000系Al合金からなるAl部材の複数にて構成される、二輪車やバギー車用フレーム材において、その溶接割れ感受性を低減させると共に、強度特性に優れた溶接継手を実現する。

【解決手段】複数のAl部材を与える7000系Al合金の合金組成を、Cu:0.01〜0.50%、Mg:0.5〜2.1%、並びにZn:4.0〜8.5%を含み、残部がAl及び不可避的不純物であるように規定し、かかるAl部材の複数を溶接により一体化して、二輪車やバギー車用フレーム材を製造するに際して、溶加材として、Mg:5.5〜8.0%、Cr:0.05〜0.25%、Ti:0.25%以下、Si:0.4%以下、Fe:0.4%以下、Cu:0.1%以下、Zr:0.05%以下、及びZn:0.25%以下を含み、残部がAl及び不可避的不純物である合金組成のものを用いた。

(もっと読む)

溶接構造物

【課題】溶接強度、すなわち、継手強度および伸びに優れた溶接構造物を提供することを目的とする。

【解決手段】本発明に係る溶接構造物1は、アルミダイカスト製部材2とアルミ展伸材製部材3とを線材を用いて溶接した溶接構造物であって、前記アルミダイカスト製部材2がAl−Mg系ダイカスト合金で形成され、前記アルミ展伸材製部材3が5000系合金または6000系合金で形成され、前記線材が5000系合金で形成されていることを特徴とする。

(もっと読む)

車両フレーム部材の溶接方法および車両フレーム部材

【課題】高い接合強度を有し、亜鉛めっきによる強度低下を防止し、さらに熱歪み変形を防止することのできる車両フレーム部材の溶接方法を提供する。

【解決手段】本発明に係る車両フレーム部材の溶接方法は、幅方向の断面が略ハット状のフレーム部材1と、このフレーム部材1のフランジ部11と接合することにより閉断面を形成するパネル部材2とを溶接する車両フレーム部材3の溶接方法であって、前記パネル部材2と接触する前記フランジ部11の接触端部12から前記フランジ部11外側方向をマイナス(−)とし、前記接触端部12から屈曲して立ち上がる壁部13側方向をプラス(+)としたときに、溶接位置Pを、前記接触端部12を中心として±0mm≦P<+1.5mmの範囲内とし、前記壁部13に沿って連続溶接することを特徴とする。

(もっと読む)

鉄道車両の側構体

【課題】無塗装車両での外観を向上させる。

【解決手段】裾部長尺材4は、外側面板部4aと内側面板部4bとがウエブにて結合されるダブルスキン構造の押し出し形材で、鉛直方向に延びる本体部分4eから車体内方側に延びる上側水平延長部分4fが一体的に形成されている。裾部長尺材4の下端縁の内側面板部4bが側はり3aの下側部分外側面に溶接により接合され、水平延長部分4fが側はり3aの上側部分に溶接により接合されている。

(もっと読む)

車体の屋根構造

【課題】断面が略Z形のスティフナの両端部を、上下方向の寸法が異なる2種類のルーフボウに結合することができる車体の屋根構造を提供する。

【解決手段】上下方向の寸法が異なるルーフボウ40,50間に、断面が略Z形のスティフナ35が配置されている。ルーフボウ40に取付けられたブラケット70Aは、スティフナ35の上フランジ60を支持する上壁部71と、スティフナ35の縦フランジ61に沿う縦壁部72と、スティフナ35の下フランジ62を支持する下壁部73とを有している。下壁部73は、底部73aと、底部73aよりも一段高い段差部73bとを含んでいる。底部73aは、上下方向の寸法W5が大きいルーフボウ50の下面壁50dに対応した高さに形成されている。段差部73bは、上下方向の寸法W2が小さいルーフボウ40の下面壁40dよりも高い位置に形成されている。ブラケット70Aの上壁部71と段差部73bとがルーフボウ40の上下方向の壁40bに溶接されている。

(もっと読む)

鉄道車両

【課題】窓隅部を含んだ吹寄せ部をシアプレートによって補強した鉄道車両を提供すること。

【解決手段】窓開口部21が形成され、外板11の車内面側に骨部材12,13が縦横に接合された側構体1を有するものであって、外板11の車内面側には、窓開口部21横の吹寄せ部全体にシアプレート31が接合され、そのシアプレート31は、窓開口部21の上下にまで突き出た突起部31aを備え、窓隅部R1〜R4を含む窓開口部21の枠形状に沿って端部が形成された鉄道車両。

(もっと読む)

梁部材の交差結合構造

【課題】溶接時の作業性に優れ、かつ十分な強度を確保できる梁部材の交差結合構造を提供する。

【解決手段】この交差結合構造では、側梁13及び横梁14の交差軸線Pに沿って分割された第1の分割部材22〜第3の分割部材24を用いることにより、交差軸線Pに沿う第1の溶接部61と第2の溶接部62とが交差部分21Aにおいて上下に対向して形成されている。したがって、第1の溶接部61を形成する際と第2の溶接部62を形成する際とで第1の分割部材22〜第3の分割部材24を反転させることで、溶接のワンサイドアクセスを実現できるので、溶接時の作業性に優れる。また、交差軸線Pに沿って形成された第1の溶接部61及び第2の溶接部62が、交差部分21Aにおいて側梁13と横梁14の上面の略中央部分及び底面の略中央部分に位置するので、十分な強度を確保できる。

(もっと読む)

溶接方法及び溶接継手

【課題】 十分な強度で浸炭層又は浸炭窒化層を有する鋼材と他の鋼材とを溶接できる溶接技術を提供する。

【解決手段】 浸炭層又は浸炭窒化層を有する第1鋼材と前記第1鋼材と別の部材である第2鋼材とを溶接金属を介して溶接する溶接工程と、溶接工程後、第1鋼材と溶接金属との境界部分の温度を800〜500℃の温度範囲で8〜16秒間保持して冷却する冷却工程とを有するように冷却速度を調整する。これにより、浸炭層又は浸炭窒化層と溶接金属との境界部分近傍の浸炭層又浸炭窒化層に硬度上昇及び靱性低下を生じさせずに十分な強度で溶接することができる。

(もっと読む)

1 - 20 / 37

[ Back to top ]