Fターム[4E081YX03]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工 (731) | 施工方法 (302) | すみ肉溶接 (71)

Fターム[4E081YX03]に分類される特許

1 - 20 / 71

薄肉部材と取付部材との溶接構造

【課題】薄肉部材に薄肉部材よりも熱容量の大きな取付部材のフランジ部を重ねてアーク溶接しても、溶け落ちを防止できる溶接構造を得る。

【解決手段】薄肉部材1に薄肉部材1よりも熱容量の大きな取付部材2のフランジ部6を重ね合わせてアーク溶接により薄肉部材1とフランジ部6の外縁とを隅肉溶接する。その際、フランジ部6の外縁の厚さを薄肉部材1の肉厚に応じて薄くした。また、フランジ部6の外縁の厚さTを薄肉部材の肉厚tの0.5倍から2.0倍の間とした。更に、フランジ部6の外縁に沿って段部6bを形成してフランジ部6の外縁端側に薄肉部6aを設けフランジ部6の外縁の厚さを薄くした。

(もっと読む)

疲労特性に優れた重ねすみ肉アーク溶接継手およびその製造方法

【課題】 鋼板の重ね隅肉アーク溶接継手に負荷が作用した際に、溶接開始点の止端部から発生する疲労破壊及び溶接終了点のルート部から発生する疲労破壊の一方または双方を抑制した疲労特性に優れた重ね隅肉アーク溶接継手およびその製造方法を提供すること。

【解決手段】 2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板の隅を溶接して隅肉アーク溶接ビードを形成した重ね隅肉アーク溶接継手において、隅肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設け、かつ、前記隅肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ね隅肉アーク溶接継手。

(もっと読む)

異種金属接合方法

【課題】アルミニウム合金材と鋼材との異種金属接合を、鋼材同士の接合等に最も広く採用されているTIG溶接により行うことができ、しかも、良好なビード外観と必要な継手強度を得ることができる異種金属接合方法を提供する。

【解決手段】タングステン電極5をアルミニウム合金材1側に5°超35°未満傾けた状態で、タングステン電極5の先端部を、アルミニウム合金材1の端縁から0mm以上3.5mm未満アルミニウム合金材1側の範囲の位置で、且つ、アルミニウム合金材1の表面位置から、2.0mm以上4.5mm未満垂直に離れた位置に配置して、アルミニウム合金材1と鋼材2をすみ肉溶接する。

(もっと読む)

異種金属接合方法

【課題】アルミニウム合金材と鋼材の接合を、鋼材同士の接合等に最も広く採用されているTIG溶接により行え、しかも、良好なビード外観と必要な継手強度を得ることができる異種金属接合方法を提供する。

【解決手段】タングステン電極5を、鋼材2側に35°以上60°未満傾けると共に、タングステン電極5の先端部を、アルミニウム合金材1の表面から2.0mm以上4.5mm未満垂直に離れた位置に配置し、タングステン電極5の中心軸の延長線がアルミニウム合金材1の表面と交わる位置を、アルミニウム合金材1の端縁から1.0mm以上3.0mm未満アルミニウム合金材1側の範囲とし、アーク7を照射してアルミニウム合金材1と鋼材2をすみ肉溶接する。

(もっと読む)

鉄道車両用電気品収容用の筐体構造を構成する薄板及びこれを用いた鉄道車両用電気品収容用の筐体、鉄道車両用電気機器

【課題】溶接スパンと溶接ピッチに対するケガキ作業を行うことなく、各溶接箇所の箇所と長さを簡単に把握できるようにするとともに、断続的に突出する溶接ビードの発生を防止して、十分な溶接強度の確保と鉄道車両用筐体構造の品位向上を可能にする。

【解決手段】一方の薄板の端部を折り曲げることにより形成した立ち上がり部と他方の薄板の表面とを、互いに対向して接触するよう位置決めし、この立ち上がり部の端面に沿って、断続的な隅肉溶接により接合を行うことにより、鉄道車両用電気品を収容する筐体構造を構成する薄板において、立ち上がり部の端面に、断続的な隅肉溶接を行う箇所に対応して、ビードを内部に収容する切り欠き部を形成した。

(もっと読む)

第1の長尺部材と第2の長尺部材の接合部材及び長尺部材間の接合方法

【課題】位置合わせのためのエッジ部等の構造を設ける必要がなく、且つ溶接不良の低減及び歩留まり向上が可能な接合構造及び接合方法を提供する。

【解決手段】U状断面の下部板部材5の一方の下部側板部7の外面7aと、U状断面の上部板部材10の他方の上部側板部13の内面13aとを近接または接触させ、他方の下部側板部8の内面8aと一方の上部側板部12の外面12aとを近接又は接近させた重なり状態にする。続いて、下部板部材5の下部底板部6に形成した第1挿通孔9から位置決め用治具15を挿入し上部板部材10の上部底板部11に形成した第2挿通孔14に位置決め用治具15の先端部18を挿入した組付状態とする。この組付状態で、一方の下部側板部7の外面7aと他方の上部側板部13の端面13bとを溶接し、一方の上部側板部12の外面12aと他方の第1側板部8の端面8bとを溶接する。

(もっと読む)

接触式プローブおよびその製造方法

【課題】微細な孔内の形状測定が行えるとともに屈曲部分の干渉が回避できる接触式プローブおよびその製造方法を提供すること。

【解決手段】直径100μm未満の微細孔内の形状等を測定するために用いられる接触式プローブ10として、棒状のステム11と、前記ステム11に対して交叉方向へ延びるチップ12と、前記チップ12と前記ステム11とを接合する接合部13とを設け、前記ステム11と前記チップ12との間の挟み角αが90度以下であるとする。

(もっと読む)

円周溶接工法および円周溶接構造並びに密閉型圧縮機

【課題】融合不良部を円周溶接の内部に含まないようにし、疲労寿命の向上を得ることができる円周溶接工法を提供することにある。

【解決手段】第1管体10の端部に第2管体20が挿入され、円周方向に溶接開先に相当する円周方向隅部31が形成された状態において、円周方向隅部31から所定の距離だけ離れた第2管体20の外面21上の位置Aにおいて、溶接を開始し、円周方向Rに向かいながらで徐々に円周方向隅部31に近づく方向に溶接して予熱溶接ビード32を形成する工程と、予熱溶接ビード32が円周方向隅部31に到達した位置Bからは、円周方向Rに向かって溶接して円周溶接ビード33を形成する工程と、円周溶接ビード33が位置Bを通過して位置Cに到達したところで、溶接を終了し、溶接ラップ部34を形成する工程と、を有している。

(もっと読む)

溶接方法、溶接装置及び鋼床版

【課題】応力集中を回避する裏波ビードを形成することのできる溶接方法を提供することを目的とする。

【解決手段】当て金1をU字状リブ20の長手方向yの全長をn等分した長さにし、U字状リブ20の長手方向yにn個の当て金1を配置する。そして、領域1を溶接する場合には、この領域1に対応して配置される当て金1をU字状リブ20に向けて、白抜き矢印1で示すように押し付ける。領域1の溶接が終了すると、次に領域2の溶接が行なわれる。そうすると、領域2に対応して配置される当て金1をU字状リブ20に向けて、白抜き矢印2で示すように押し付ける。領域1から領域2に溶接が移行すると、領域1における当て金1の押し付けは解除される。以上の手順が領域nの溶接が終了するまで繰り返されることで、U字状リブ20のデッキプレート10への溶接を完了する。

(もっと読む)

等速自在継手用外側継手部材の製造方法および等速自在継手用外側継手部材

【課題】加工工数の減少化及びマテリアルロス低減を図ることが可能な等速自在継手用外側継手部材の製造方法および等速自在継手用外側継手部材を提供する。

【解決手段】カップ状のマウス部54と、このマウス部の底壁から突設される軸部材55とからなる等速自在継手用外側継手部材の製造方法である。底壁54aに嵌合孔70を有するマウス部54と、嵌合孔54に嵌入される嵌入部71を有する軸部材55Aとを別部材として成形する。その後、軸部材55Aの嵌入部71を、マウス部54の嵌合孔70に嵌入する。その嵌入した状態で、嵌合孔79の内周面と嵌入部71の外周面とを溶接手段にて一体化する。

(もっと読む)

ブームとブームの溶接方法

【課題】筒体の捩れや歪が少ないブームを提供することを目的とする。また、歪の発生が少なくてすむブーム溶接方法を提供する。

【解決手段】複数枚の鋼板1,2を溶接して断面筒形の筒体に形成し、かつ筒体の表面に補強板3〜6を取り付けたブームであって、筒体と補強板との接合部分が、アーク溶接法a1とレーザ溶接Rからなるハイブリッド溶接Hで溶接されている。アーク溶接法a1で筒体と補強板の接合部を溶融して、母材の溶融金属量に溶加材の溶融金属量を加えておき、次いでレーザ溶接Rで加熱すれば、溶融金属を接合部の深さ方向に溶け込ませるので、補強板を確実に溶接により接合することができる。しかも、レーザ溶接法Rは入熱が少ないので、溶接後のブームに捩れや歪が生じにくい。このため、多段入れ子式ブームにおける多段ブーム間の寸法差を小さくできるので、先端側のブームの断面寸法を大きくし剛性を向上させることができる。

(もっと読む)

溶接構造及び溶接工法

【課題】剥離割れを防止することができる溶接構造及び溶接工法を提供する。

【解決手段】低合金鋼からなる第一母材に溶接層が形成されてなる溶接構造において、溶接層を、低合金鋼よりも炭素量の小さい低合金鋼または炭素鋼からなり、母材31に積層された第一肉盛層33と、600系ニッケル基合金からなり、第一肉盛層33に積層された第二肉盛層34と、690系ニッケル基合金からなり第二肉盛層34に積層された第三肉盛層35とから構成する。

(もっと読む)

鋼板の隅肉アーク溶接方法

【課題】本発明は、鋼板の重ね隅肉溶接継手において、ルート部起因の疲労破壊強度を高めることを課題とし、それを解決し得る溶接方法、およびその成果としての溶接継手を提供することを目的とする。

【解決手段】上板と下板を重ね合わせ、当該重ね合わせ部分が溶接金属に溶け込むように溶接し、上板端面と下板の上板側表面が溶接金属を介して接続され、また下板端面と上板の下板側表面も前記溶接金属を介して接続される鋼板の重ね隅肉溶接方法であって、上板と下板の重ね合わせ部の鋼板長手方向の長さである重ね代(重ね合わせ長さ)が以下の式を満足することにより得られる。

−0.26×t12+2×t1−2.4 ≦ 重ね代 ≦ 0.1×t13−1.1×t12+4.3×t1−2.7

ここでt1:上板の板厚

(もっと読む)

溶接装置および溶接方法

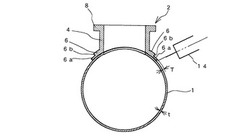

【課題】施工にかかる手間を削減して、円筒部材を金属板上に迅速かつ簡易に溶接することが可能な溶接装置および溶接方法を提供することを目的とする。

【解決手段】本発明に係る溶接装置1は、ラッシングポット32を甲板30上に溶接する溶接装置1であって、ラッシングポット32の端部を甲板30に溶接するトーチ40と、ラッシングポット32の外周面に当接する当接部4と、トーチ40と当接部4とが設置される本体部2と、本体部2に設けられ、当接部4が常にラッシングポット32の外周面に当接するように、本体部2をラッシングポット32の外周面に沿って回転させるタイヤ3とを備える。

(もっと読む)

鉄道車両用台車枠

【課題】横梁上の空気バネと側梁内の補助空気室とを接続する簡易な構成の流路を有する鉄道車両用台車枠を提供すること。

【解決手段】レール方向に沿って配置された2本の側梁2に対し、枕木方向に沿って配置された1本の横梁3が交差して接合されたものであり、横梁3上に空気バネ設置されるものであり、横梁3には、上面の空気バネの中心に相当する位置と、上面又は下面の側梁と重なる位置とに2つの嵌合孔35,36が形成され、内部に2つの嵌合孔を接続する気密配管が設けられた鉄道車両用台車枠1。

(もっと読む)

サスペンションのクロスメンバ

【課題】溶接時の作業効率を改善する。

【解決手段】サスペンションメンバの一部を構成するクロスメンバ20は、二つ以上の板状部材を組み合わせて中空構造となるように成形されている。二つの板状部材22、24を隣り合わせて溶接すべき部分に沿って、溶接すべき部分の長さに基づき予め定められた位置に切り欠き30a−30eが形成されている。

(もっと読む)

真空断熱容器及びその製造方法

【課題】溶接部を有する真空断熱容器の基本構造を一旦組み立てた後に、溶接部の気密性に欠陥が見つかって真空状態を維持できない場合、或いは溶接部に後から欠陥が生じて真空状態を維持できなくなった場合にも、溶接部を容易に補修することができる真空断熱容器を提供する。

【解決手段】内容器と外容器とで容器本体を形成し、内容器と外容器との間に設けられる内部空間を真空にし、この内部空間を気密にする所要の溶接部を、容器本体の内部空間に対して逆側に露出する部位に設ける真空断熱容器であり、例えば内容器の底板22と別体の第二側壁24の下端部に内側方に向かって屈曲する折曲部241を形成し、折曲部241を底板22の縁近傍における底板22上に載置し、折曲部241の先端と底板22とを溶接して溶接部W1を形成する。

(もっと読む)

溶接方法およびこれを用いた船舶

【課題】T字溶接継手のすみ肉の溶接にレーザーアークハイブリッド溶接を用いて、すみ肉溶接を行う入射面側に対して反対面側の反入射面側のすみ肉の硬度を改善することが可能な溶接方法およびこれを用いた船舶を提供することを目的とする。

【解決手段】母材3と部材2とをT字状に合わせたT字溶接継手1のすみ肉5をレーザービームおよび電気アークを用いる溶接9の溶接方法において、レーザービームおよび電気アークを用いる溶接9が施工される入射面側のすみ肉5に対して入射面側溶接を行ってから所定の時間内に、部材2を挟んで入射面側のすみ肉5とは反対の反対面側の反入射面側のすみ肉7に対して溶材8を供給することを特徴とする。

(もっと読む)

脆性亀裂伝播停止特性に優れる溶接構造体

【課題】船体構造に好適な、脆性亀裂伝播停止特性に優れる溶接構造体を提供する。

【解決手段】ウェブ1のフランジ2との突合せ面に未溶着部4が残存する隅肉溶接継手を備え、好ましくは、前記隅肉溶接継手の継手断面における未溶着部の幅と、ウェブの板厚と左右の隅肉溶接部の脚長3の和に対する比率X(%)と、前記フランジの供用温度における脆性亀裂伝播停止靭性Kca(N/mm3/2)が、X(%)≧{5900−Kca(N/mm3/2)}/85を満足する。更に好ましくは、前記隅肉溶接継手における未溶着部を、隅肉溶接継手断面において、ウェブの板厚と左右の隅肉溶接部の脚長の和の15〜90%の幅とする。ウェブに突合せ溶接継手部を有する場合は、突合せ溶接継手部の板厚と左右の隅肉溶接部の脚長の和に対する比率X(%)と、フランジの供用温度における脆性亀裂伝播停止靭性Kca(N/mm3/2)が上式を満たす。

(もっと読む)

燃料給油管

【課題】防錆力が高く、製作精度の高い燃料給油管を提供する。

【解決手段】メッキ鋼板からなる筒状給油管本体2は、給油口2aを一端に有し、他端が燃料タンク10に接続されている。ステンレス鋼材からなる短筒状リテーナ3は、給油口2aに組み付けられ、両端が開口する第1筒部材5及び第2筒部材6からなる。第1筒部材5は、給油キャップCの雄螺子部C1と螺合する雌螺子部5aが一端開口側内周面に形成されている。第2筒部材6は、第1筒部材5の内部にその他端開口側から挿入されて雌螺子部5a手前で点溶接Swされる。第2筒部材6の反挿入側開口端は、給油ガンGのノズルG1が差し込まれる差込孔6aを構成している。差込孔6a側の外周面と第1筒部材5の他端開口側の内周面との間の隙間Sに給油管本体2の給油口2a側の端部が挿入されるようにリテーナ3を給油管本体2に嵌合させ、嵌合部分をろう付けTwで連続溶接する。

(もっと読む)

1 - 20 / 71

[ Back to top ]