疲労特性に優れた重ねすみ肉アーク溶接継手およびその製造方法

【課題】 鋼板の重ね隅肉アーク溶接継手に負荷が作用した際に、溶接開始点の止端部から発生する疲労破壊及び溶接終了点のルート部から発生する疲労破壊の一方または双方を抑制した疲労特性に優れた重ね隅肉アーク溶接継手およびその製造方法を提供すること。

【解決手段】 2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板の隅を溶接して隅肉アーク溶接ビードを形成した重ね隅肉アーク溶接継手において、隅肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設け、かつ、前記隅肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ね隅肉アーク溶接継手。

【解決手段】 2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板の隅を溶接して隅肉アーク溶接ビードを形成した重ね隅肉アーク溶接継手において、隅肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設け、かつ、前記隅肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ね隅肉アーク溶接継手。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車関連部材等、例えば自動車足回り部材などに適用される薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法に関し、特に溶接開始点および終了点から発生する疲労き裂の発生を抑制した疲労特性に優れた薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法に関する。

【背景技術】

【0002】

これまで、自動車分野では、地球環境保全の観点から車体軽量化による燃費向上が求められていると共に、衝突安全性向上が求められている。そのため、高強度鋼板使用による薄肉化と構造最適化によって、軽量化と衝突安全性向上を両立させるよう、種々取り組まれている。

【0003】

しかし、鋼板そのものの疲労強度が鋼板強度に比例して増加するのに対し、溶接継手では、鋼板強度が増加しても溶接継手の疲労強度は殆ど増加しないことが知られている。このように、高強度鋼板を使用して設計応力を高めようにも、溶接継手の疲労強度が低強度鋼板のそれとほとんど変わらないため、薄肉化による車体軽量化を阻害している。

【0004】

自動車の構成部材のうち、溶接部の疲労強度が問題となって軽量化が特に困難なものに、サスペンションアームやサブフレームなどの足回り部材がある。これらの足回り部材等は、重ねすみ肉アーク溶接が一般的に用いられている。

【0005】

鋼板の重ねすみ肉アーク溶接は、図1に示すように、2枚の鋼板(上板1及び下板2)を重ね、一方の鋼板の端部(端面とその近傍部分)をもう一方の鋼板の表面に重ね、すみ肉アーク溶接して溶接ビード3を形成するものである。この端部を溶接する鋼板を上板1、上板端部と溶接する表面を有する鋼板を下板2という。一般にすみ肉溶接(特に断りがない限り、すみ肉アーク溶接のことを指す。以下同じ。)する場合、2枚の鋼板を水平に配置し、上板を鉛直方向の上に、下板を下にして、上下に重ね、下向きに溶接ワイヤを接近させてすみ肉溶接をすることから、このように呼称する。しかし、実際の重ねすみ肉溶接は、鉛直方向の上下に限られたものでなく、前述したような重ね方をした鋼板の相対的位置関係をもって上板、下板を定義するものである。

【0006】

自動車などの構造体に鋼板の重ねすみ肉溶接継手を適用する場合、その疲労耐久性能(疲労強度)が問題となる。重ねすみ肉溶接継手の場合、疲労き裂は、形状不連続によって応力が集中する下板側の溶接止端部(溶接止端部とは、溶接継手作製時の溶接ワイヤ供給側であって、上板または下板と溶接金属の界面)やルート(溶接継手作製時の溶接ワイヤ供給側とは反対側であって、上板(または下板)と溶接金属の界面)から発生し、板厚方向に進展して破壊に至る。

【0007】

溶接止端部を起点とする破壊は、止端部の曲率半径やフランク角などの止端部形状が原因で、そこに応力が集中するためである。一方、ルートを起点とする破壊は、上板と下板の重ね合わせた部分で溶接されずに残った部分が、ルートを起点とする切り欠き状(以下ルートを起点とする切り欠き状部分を「ルート部」ということがある。)となっていることと、上板や下板と溶接金属の硬さが異なる強度的不均一が存在することから、溶接金属のルート部(溶接金属のルート部先端にあたる部分)に応力が集中するためである。

【0008】

一般的に、その応力集中度合いは、止端部よりもルート部の方が大きいため、荷重の掛かり方によっては、ルート部から容易にき裂が発生する。そのため、構造設計者は、継手の配置や荷重の掛かり方を考慮して溶接部の配置を設計する。しかし、溶接部のあらゆる部分に対してそのように考慮することは実作業上から不可能なことが実態である。

【0009】

これまで、高強度熱延鋼板の重ねすみ肉アーク溶接継手の疲労特性を改善する技術としては、例えば、特許文献1には、高強度熱延鋼板の重ねアーク溶接継手部の疲労特性には、溶接ビード止端部の曲率半径が支配的な因子となっていることから、疲労特性を改善するため、止端部形状が応力集中の少ないなだらかな形状となる化学組成が開示されている。しかし、当該技術は溶接ビードが安定している定常部について効果があるのみである。実際の溶接部材には溶接開始点と終了点がある。溶接開始点は溶接金属が盛り上がるため、定常部よりも止端部の応力集中が大きい。そのような箇所から発生する疲労き裂を抑制するには不十分である。また、部材に作用する荷重によっては止端部から疲労き裂が発生せず、ルート部から発生する場合がある。このときには当該技術を適用してもルート部については効果がない。すなわち、ルート部を起点とする疲労破壊には対処できていない。

【0010】

また、特許文献2には、溶接ビード止端部形状をなだらかにさせ、応力集中を低減させることで、溶接継手の疲労強度を向上させる方法として、溶接に先立ち鋼材表面上においてビード止端部が形成される個所にSiを30質量%以上含んだ物質を被覆し、溶接する方法が開示されている。しかし、この方法では溶接に先立ち、予め鋼材表面上に、Siを30質量%以上含んだ物質を被覆する必要がある。これには、被覆作業のための時間が必要で非常に手間がかかり、それによるコスト上昇のみならず、溶接施工中の被覆作業であるため生産性低下も懸念される等の問題がある。

【0011】

また、特許文献3には、疲労破壊の起点となる下板表面上の溶接ビード止端部の硬さによって溶接継手の疲労強度が変化するので、溶接継手の下板となる薄鋼板の表面上に、重ねすみ肉溶接ビードの止端部が形成される個所を想定し、予め当該箇所に、高エネルギーを照射して溶融させて凝固部を形成し、凝固部にマルテンサイト組織を生成させて、その硬度が母材の硬度よりも上昇した後に、前記凝固部に止端部が重なるように重ねすみ肉アーク溶接する方法が開示されている。しかし、この方法も溶接止端部が疲労破壊の起点となることを防止できるが、ルート部を起点とする疲労破壊は効果的に防止することができない。

【0012】

また、特許文献4には、応力が集中する溶接止端部に低温変態溶材による付加ビードを形成する際に、予め引張応力が生じるように外力を付与することによって高い疲労強度を実現する溶接施工方法が開示されている。しかし、この方法では溶接材料(溶接ワイヤ)として特殊な低温変態溶材を使用しなければならず、重ねすみ肉アーク溶接に関するものではなく、ルート部を起点とする疲労破壊を解決することについては開示されていない。

【0013】

以上のように、これまで高強度鋼板の重ねすみ肉アーク溶接継手では、溶接ビード止端部からの疲労破壊の改善については多くの提案があるが、溶接終了点のルート部を起点とする疲労破壊(ルート割れ)を効果的に抑制する重ねすみ肉アーク溶接継手およびその製造方法について提案されていないのが実情である。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平6−340947号公報

【特許文献2】特開2006−305630号公報

【特許文献3】特開2011−62718号公報

【特許文献4】特開2002−113577号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、上記実情に鑑み、鋼板の重ねすみ肉アーク溶接継手に負荷が作用した際に、溶接開始点の止端部から発生する疲労破壊及び溶接終了点のルート部から発生する疲労破壊の一方または双方を抑制した疲労特性に優れた重ねすみ肉アーク溶接継手およびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0016】

本発明者は、重ねすみ肉アーク溶接継手において、溶接終了点のルート部から発生する疲労破壊の原因について究明したところ、溶接終了点は溶接金属が不足するため、断面積が減少しルート部から疲労き裂が発生すること、そして、ルート部から発生する疲労き裂を抑制するにはルート部が開口しないようにすることが有効であることを知見した。そこで、ルート部が開口しないようにするためには、溶接終了点側上板に貫通穴を開けて、貫通穴を埋めるプラグ溶接等の溶接を行い、溶接終了点側上板付加ビードを形成して上板と下板とを接合することで、ルート部に応力が集中することを防止でき、ルート部からの疲労き裂発生を抑制できることを知見した。

【0017】

また、溶接開始点の止端部から疲労破壊する原因は、溶接開始点近傍の溶接金属は形状が凸に盛り上がっており、定常部に比べてフランク角が小さく止端半径も小さい傾向があり、そのため溶接部に荷重が作用した場合定常部に比べて応力が集中しやすいことに原因がある。そこで、溶接開始点のビード止端部に本溶接開始前または終了後に溶接開始点側下板付加ビードを溶接ビード止端部と一部重なり合うように点溶接することで、溶接開始点止端部の溶接金属の凸に盛りあがる形状を無くすことができ、止端部に応力が集中することを防止でき、溶接開始点のビード止端部からの疲労き裂発生を抑制できることを知見した。

【0018】

本発明は、上記知見に基づいて完成したもので、その発明の要旨は次の通りである。

【0019】

(1)2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手において、すみ肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設けたことを特徴とする疲労特性に優れた重ねすみ肉アーク溶接継手。

【0020】

(2)2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手において、前記すみ肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ねすみ肉アーク溶接継手。

【0021】

(3)2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手において、すみ肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設け、かつ、前記すみ肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ねすみ肉アーク溶接継手。

【0022】

(4)前記溶接終了点側上板付加ビードは、すみ肉アーク溶接ビードの溶接終了点側の上板側止端部から溶接終了点側上板付加ビードの凝固中心までの距離が2〜7mmで、上板の端部に平行で溶接終了点側の溶接ビード端部から溶接終了点側上板付加ビードの凝固中心までの距離が−3〜8mmとなる位置に設けてあることを特徴とする上記(1)または(3)記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【0023】

(5)前記溶接開始点側下板付加ビードは、すみ肉アーク溶接ビードの溶接開始点側の下板側止端部から最も遠い溶接開始点側下板付加ビードの止端部までの距離が2〜5mmで、上板の端部に平行で溶接開始点側の端部から溶接終了点側と反対方向に最も遠い溶接開始点側下板付加ビードの止端部までの距離が0〜4mmとなる位置に設けてあることを特徴とする上記(2)または(3)記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【0024】

(6)前記重ね合わせた上板鋼板と下板鋼板とのギャップが0〜2mmであることを特徴とする請求項1〜5のいずれかに記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【0025】

(7)前記上板鋼板の板厚が1.8〜4mmで、前記下板鋼板の板厚が1.8mm以上であることを特徴とする上記(1)〜(6)のいずれかに記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【0026】

(8)2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手の製造方法において、溶接終了点となる上板鋼板側に貫通穴を設け、上板と下板とを重ね合わせて、重ねすみ肉アーク溶接の開始前または終了後に、貫通穴を埋める点溶接を行って、溶接終了点側上板付加ビードを形成して上板と下板とを点溶接し、溶接終了点のルート部から発生する疲労破壊を抑制したことを特徴とする上記(1)記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【0027】

(9)2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手の製造方法において、溶接開始点のすみ肉アーク溶接ビード止端部の位置に溶接開始前または溶接終了後に、溶接開始点側下板付加ビードの一部がすみ肉アーク溶接ビードと重なり合うように下板に点溶接して溶接開始点側下板付加ビードを形成し、溶接開始点の溶接ビード止端部の溶接金属形状が凸に盛り上がらない形状としたことを特徴とする上記(2)記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【0028】

(10)2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手の製造方法において、溶接終了点となる上板側に貫通穴を設け、上板鋼板と下板鋼板とを重ね合わせて、重ねすみ肉アーク溶接の開始前または終了後に、貫通穴を埋める点溶接を行い上板と下板とを点溶接した溶接終了点側上板付加ビードを形成して、溶接終了点のルート部から発生する疲労破壊を抑制し、かつ、溶接開始点のすみ肉アーク溶接ビード止端部の位置に溶接開始前または溶接終了後に、溶接開始点側下板付加ビードの一部がすみ肉アーク溶接ビードと重なり合うように下板鋼板に点溶接して溶接開始点側下板付加ビードを形成し、溶接開始点ビード止端部の溶接金属形状が凸に盛り上がらない形状としたことを特徴とする上記(3)記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【0029】

(11)前記上板鋼板側に設けた貫通穴は、直径が3〜8mmの大きさの貫通穴であることを特徴とする上記(8)または(10)に記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【発明の効果】

【0030】

本発明によれば、鋼板の重ねすみ肉アーク溶接継手に負荷が作用した際に、溶接開始点の止端部から発生する疲労破壊や溶接終了点のルート部から発生する疲労破壊を効果的に抑制でき、疲労特性に優れた重ねすみ肉アーク溶接継手とすることができる。

【図面の簡単な説明】

【0031】

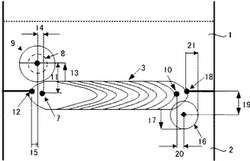

【図1】重ねすみ肉アーク溶接を説明するための図である。

【図2】溶接ビードの外観図の一例を示す図である。

【図3】図2の溶接部断面顕微鏡写真を示し、図3(a)は溶接開始点である図2の(a)の位置、図3(b)は溶接定常部で図2の(b)の位置、図3(c)は溶接終了部である図2の(c)の位置、そして、図3(d)は溶接終了部である図2の(c)の位置での上板および下板間にギャップがある場合の例を示す溶接部断面顕微鏡写真である。

【図4】重ねすみ肉アーク溶接において、溶接ビードの溶接終了点近傍に溶接終了点側上板付加ビードおよび溶接開始点側下板付加ビードを設けた状態を示す図である。

【図5】疲労試験に供した試験片形状を示す図で、(a)は平面図、(b)は側面図である。

【図6】溶接開始点の止端部からの疲労き裂発生および溶接終了点(クレータ)のルート部からの疲労き裂発生を示す写真である。

【図7】本溶接ビードの後に、溶接終了点側上板付加ビードと溶接開始点側下板付加ビードとの双方を設けた例を示す溶接ビードの写真である。

【図8】本溶接ビードの先に、溶接終了点側上板付加ビードと溶接開始点側下板付加ビードとの双方を設けた例を示す溶接ビードの写真である。

【発明を実施するための形態】

【0032】

以下本発明を詳細に説明する。

【0033】

まず、重ねすみ肉アーク溶接継手において、溶接開始点近傍では止端部からの疲労き裂が、溶接終了点近傍ではルート部からの疲労き裂が発生しやすいことについて説明する。

重ねすみ肉アーク溶接は、図1の断面図に示すように、2枚の重ね合わせた上側鋼板1(以下上板ということがある)と下側鋼板2(以下下板ということがある)の重ね合わせ部のすみを溶接して、ビード(溶接金属)3を形成する溶接である。

【0034】

図2は溶接ビードの外観図の一例を示す図で、図3にその溶接部断面顕微鏡写真を示し、図3(a)は溶接開始点である図2の(a)の位置での溶接部断面顕微鏡写真で、図3(b)は溶接定常部である図2の(b)の位置での溶接部断面顕微鏡写真で、図3(c)は溶接終了部である図2の(c)の位置での溶接部断面顕微鏡写真で、そして、図3(d)は溶接終了部である図2の(c)の位置での上板および下板間にギャップがある場合の例を示す溶接部断面顕微鏡写真である。

【0035】

図3(a)および図3(c)に示すように溶接始終端部の形状は、図3(b)に示す溶接定常部の一定形状の安定した溶接部の形状とは異なる。図3(a)に示すように溶接開始点近傍の溶接金属は形状が凸に盛り上がっており、定常部の図3(b)に比べてフランク角が小さく止端半径も小さい傾向がある。この凸形状が形成されてしまうのは、溶接開始直後は鋼板が加熱されていないため鋼板と溶接金属とのなじみが悪いことが一因として上げられる。

【0036】

一方、溶接終了点近傍の溶接金属は、図2に示すクレータ6と呼ばれる窪みのために図3(c)および(d)に示すように形状が平坦或いは凹状となる。このような溶接部形状のために止端部形状は凸に盛り上がらずに良好だが、荷重伝達に必要な有効断面積が少ないために溶接部に荷重が作用した場合は定常部に比べて応力が高まってしまう。よって図2に示すルート部4を起点とする疲労き裂が発生しやすい。なお溶接終了位置に溶接トーチが位置した後もしばらく溶接ワイヤを供給し、クレータの窪みを解消させるクレータ処理を行っても定常部ほどには有効断面積を確保できない。さらに過剰なクレータ処理は下板の溶け落ち等も発生させてしまうという問題がある。

【0037】

このような溶接継手部の溶接線に対し垂直方向の引張り力F1、F2が付加されると、上板1の中心軸と下板2の中心軸とのずれにより、ルート部4およびすみ肉止端部5に大きな曲げモーメントが生じ、形状不連続によって定常部に比べて応力が集中しやすい下板側の溶接開始点近傍の溶接止端部や荷重伝達に必要な有効断面積が少ない平坦な溶接部形状の溶接終了点近傍のルート部から疲労き裂が発生し、板厚方向に進展して破壊に至る。

【0038】

図6に溶接開始点の止端部5からの疲労き裂発生および溶接終了点(クレータ)のルート部4からの疲労き裂発生の状態の例を写真に示した。

【0039】

そこで、本発明者は溶接開始点近傍の溶接止端部や溶接終了点近傍のルート部から発生する疲労き裂を防止することについて鋭意研究した。その結果、ルート部から発生する疲労き裂を抑制するにはルート部が開口しないようにすることが有効であり、ルート部が開口しないようにするためには、溶接終了点近傍である上板に貫通孔を開けてプラグ溶接またはスロット溶接等の溶接で貫通孔を埋めるように上板と下板とを溶接して、溶接終了点側上板付加ビードを設けることでルート部に応力が集中することを防止でき、ルート部からの疲労き裂発生を抑制できることを見出した。

【0040】

また、溶接開始点の溶接ビード止端部から疲労破壊する原因は、溶接開始点止端部の溶接金属は形状が凸に盛り上がっており、定常部に比べてフランク角が小さく止端半径も小さい傾向があり、そのため溶接部に荷重が作用した場合定常部に比べて応力が集中しやすいことに原因がある。そこで、溶接開始点の止端部に溶接開始前または溶接終了後に溶接開始点側下板付加ビードを溶接ビード止端部と一部重なり合うように点溶接することで、溶接開始点止端部の溶接金属の凸に盛りあがる形状を無くすことができ、止端部に応力が集中することを防止でき、溶接開始点近傍からの疲労き裂発生を抑制できることを見出した。

【0041】

まず、ルート部から発生する疲労き裂を抑制するための溶接終了点側上板付加ビードを設けることについて説明する。

【0042】

図4は、重ねすみ肉アーク溶接において、溶接ビードの溶接終了点近傍の上板に付加ビード(溶接終了点側上板付加ビードと称す)および溶接ビードの溶接開始点止端部の下板側に付加ビード(溶接開始点側下板付加ビードと称す)を設けた状態を示す図である。

【0043】

本発明では、重ねすみ肉アーク溶接(以下本溶接と言うことがある)を開始するに先立って、図4に示すように、溶接終了点7(溶接トーチの移動を停止する位置で溶接トーチの教示位置)の上板1側に貫通穴8を設け、上板1と下板2とを重ね合わせて、貫通穴8を埋めるプラグ溶接またはスロット溶接等の点溶接を行って、溶接終了点側上板付加ビード9を形成して上板1と下板2とを溶接する。ついで、本溶接ビード3を形成する本溶接を実施することで、溶接終了点7(溶接トーチの教示位置となる)のルート部4から発生する疲労破壊を抑制した疲労特性に優れた重ねすみ肉アーク溶接継手とすることができた。

【0044】

重ねすみ肉アーク溶接においては、部材の設計上、重ねすみ肉溶接を行うための場所と必要な溶接長さが決まるので、必要な溶接長さを確保するために、溶接トーチの移動を開始する位置である溶接開始位置10(溶接トーチの教示位置となる)と、溶接トーチの移動を終了する位置である溶接終了位置7(溶接トーチの教示位置となる)が決定される。なお、本溶接の狙い位置は上板1と下板2との重ね部のすみを狙って常法通り実施する。

【0045】

したがって、上板1側に設ける貫通穴8の中心位置は、本溶接ビードの溶接終了点7を基準にして設定することができる。その中心位置は、本溶接ビードの溶接終了点7側の上板1側へ溶接終了点7から中心までの距離11が5〜10mmで、かつ上板端部と平行(溶接線と平行となる)に距離14が−5〜5mmの範囲内の中心位置とすることが好ましい。なお、ここでいう距離の正方向は図4中に示すように溶接終了点から溶接開始点に向かう時が正方向で、引き出し線を基準としている。

【0046】

この貫通穴の中心位置は、溶接終了点側上板付加ビード9の凝固中心位置とほぼ一致している。

【0047】

上板側の貫通穴8を埋める点溶接により、溶接終了点側上板付加ビード9を形成して上板1と下板2とを溶接することで、本溶接ビード3のルート部からの疲労き裂発生を効果的に抑制できるようになるが、上板と下板とを点溶接した中心位置が、溶接終了点7から離れすぎていてもまた近すぎても、ルート部からの疲労き裂発生を抑制する効果が低下するので、上記中心位置とすることが好ましい。

【0048】

上板側の貫通穴8の大きさは、上板1と下板2との溶接ができればよいので、特に限定する必要はないが、溶接し易さから直径3mmが下限で、下板の裏抜けや溶け落ちが懸念されることと過大な入熱をふせぐため直径8mmを上限とすることが好ましい。

【0049】

なお、溶接終了点側上板付加ビード9の形成のための溶接は、本溶接の開始前、または本溶接終了後であっても作用効果上差異がなく、任意に選択して実施してよい。

【0050】

溶接終了点側上板付加ビード9は、上板1側の貫通穴8を埋める溶接によって形成されるもので、上板1と下板2とが溶接されていれば本発明の目的を達成する。したがって、上板付加ビードの大きさは、特に限定する必要がないものであるが、貫通穴の直径の2倍の6〜16mmの直径とすることが好ましい。また、溶接終了点側上板付加ビード9と本溶接ビード3との位置関係は、本溶接ビード3の溶接終了点7側の上板1側止端部から溶接終了点側上板付加ビード9の凝固中心までの距離13が2〜7mmで、上板鋼板の端部に平行で溶接終了点側の溶接ビード端部12から溶接終了点側上板付加ビード9の凝固中心までの距離15が−3〜8mmとなる位置関係にあることが望ましい。

【0051】

したがって、溶接終了点側上板付加ビード9の一部と本溶接ビード3とが重なることがあっても構わない。

【0052】

このように、溶接終了点側上板付加ビードを設けた重ねすみ肉アーク溶接継手について20万回疲労寿命及び200万回疲労寿命を試験した結果、いずれも疲労特性の向上が認められた。

【0053】

次に、溶接開始点から発生する疲労き裂を抑制するための溶接開始点側下板付加ビードを設けることについて説明する。

【0054】

溶接開始点の止端部からの疲労破壊を抑制するには、図3(a)の断面写真に示すように、溶接開始点の本溶接ビード(溶接金属)の下板側止端部は形状が凸に盛り上がっているので、この盛り上がりを無くせば溶接開始点の止端部に応力が集中することがなくなり疲労破壊を抑制できる。

【0055】

そこで、本発明では、溶接開始点10の本溶接ビード止端部の位置に溶接開始前または溶接終了後に、溶接開始点側下板付加ビード16の一部が本溶接ビード止端部と重なり合うように下板に点溶接して溶接開始点側下板付加ビード16を形成し、溶接開始点近傍の溶接金属形状の凸に盛り上がった形状をなくした。溶接開始点側下板付加ビード16が本溶接ビード3と重なり合う面積率としては、溶接開始点側下板付加ビード16を下板に垂直方向から投影した面積の30〜70%とすることが好ましい。重なり合う面積率が少ない又は多すぎると溶接開始点の止端部の本溶接ビード(溶接金属)の凸の盛り上がり形状を是正することができないからである。

【0056】

図4に示すように、溶接開始点側下板付加ビード16は、本溶接ビード3の溶接開始点10側の下板2側の止端部から最も遠い溶接開始点側下板付加ビード16の端部までの距離17が2〜5mmで、上板1の端部に平行で本溶接ビードによって上板と下板が接合された溶接開始点側の端部18から溶接終了点12側でない最も遠い溶接開始点側下板付加ビード16の止端部までの距離21が0〜4mmとなるように、直径6〜16mmの大きさの付加ビードを形成することが好ましい。また、溶接開始点側下板付加ビード16の中心位置は、上板1の端部から溶接開始点側下板付加ビード16の教示位置までの距離19が3〜8mmで、上板1の端部に平行で溶接開始点10から溶接開始点側下板付加ビード16の教示位置までの距離20が−3〜3mmである中心位置とすることが好ましい。

【0057】

このような溶接開始点側下板付加ビードの位置および大きさとすることで、溶接開始点の本溶接ビード止端部(下板側)と溶接開始点側下板付加ビードとの一部が重なり合って、溶接開始点止端部(下板側)からの疲労き裂を抑制することができた。

【0058】

すなわち、本溶接ビードの溶接開始止端部と溶接開始点側下板付加ビードとが一部重ね合わさるように設けた重ねすみ肉アーク溶接継手について20万回疲労寿命及び200万回疲労寿命を試験した結果、いずれも疲労特性の向上が認められた。

【0059】

また、溶接終了点側上板付加ビードと溶接開始点側下板付加ビードとの両者を設けることで、重ねすみ肉アーク溶接継手の一層の疲労特性の向上が認められた。

【0060】

すなわち、溶接開始点側下板付加ビードを設けた重ねすみ肉アーク溶接継手について20万回疲労寿命及び200万回疲労寿命を試験した結果、いずれも疲労特性の向上が認められた。

【0061】

上記に述べた、溶接終了点側上板付加ビードと溶接開始点側下板付加ビードとの双方を設けた例を図7及び図8に示した。図7は本溶接ビードの後に、双方の付加ビードを設けた例、図8は本溶接ビードの前に、双方の付加ビードを設けた例を示す溶接ビードの写真である。

【0062】

また、本溶接し、重ね合わせた上板と下板との間にギャップがないことが好ましいが、溶接施工作業上から上板と下板との間にギャップが生じることがあるが、2mm以下のギャップがあっても本発明の作用効果を損なうものではない。

【0063】

また、自動車の構成部材としては、一般に、上板厚:1.8〜4mm、下板厚:1.8mm以上の板厚の鋼板が重ねすみ肉アーク溶接されて多く使用されている。ところが、重ねすみ肉アーク溶接継手では、板厚に差があるとき、下板厚が大きいとルートから疲労破壊しやすく、上板厚が大きいと止端から疲労破壊しやすい傾向があるが、本発明によれば、鋼板の板厚差に拘わらず疲労特性に優れた重ねすみ肉アーク溶接継手とすることができる。

【0064】

したがって、本発明では、上板厚:1.8〜4mm、下板厚:1.8mm以上の板厚の鋼板を対象として、重ねすみ肉アーク溶接し、疲労特性に優れた重ねすみ肉アーク溶接継手とすることができる。なお、下板の板厚の上限は特に限定するものではないが、12mm程度が現実的である。

【実施例】

【0065】

次に実施例に基づき、本発明について説明する。

【0066】

実施例は、薄鋼板の重ねすみ肉溶接をした試験片にて疲労試験を行い、その効果を検証した。表1に供試鋼板を、表2に供試溶接ワイヤを示す。

【0067】

【表1】

【0068】

【表2】

【0069】

図5に、疲労試験に供した試験片形状を示す。図5(a)は平面図、(b)は側面図である。すなわち、図5(a)、(b)に示すように、板幅:60mmの2枚の鋼板を、重ね代20mmで上板1と下板2とを組み合わせて、重ねすみ肉アーク溶接を、溶接トーチの移動距離(教示):40mm(溶接ビードの長さは約45mmとなる)に設計して試験した。なお、重ねすみ肉アーク溶接部の上板端部が試験片中央となるようにした。

【0070】

ここで、溶接開始点側下板付加ビードは、本溶接ビードを溶接する際の溶接開始点(板端部から10mm離れた溶接トーチの教示位置で上板1の端部となる)から溶接線に直角に教示位置から5mm離れた下板位置を中心として直径9mmの大きさの付加ビードとなるように形成した。また、溶接終了点側上板付加ビードは、本溶接ビードを溶接する際の溶接終了点(溶接トーチの教示位置で上板1の端部となる)から溶接線に直角に上板側に7mm離れた上板の位置に直径5.5mmの貫通穴を設けていて、貫通穴を埋めて下板と上板とを点溶接した直径10mmの付加ビードとなるように形成した。

【0071】

溶接条件は以下のとおりである。

・溶接方式 消耗式電極溶接

・溶接電源 DP350 (株式会社ダイヘン製)

・溶接モード DC−Pulse

・溶接姿勢 下向き水平

・チップ鋼板間距離(突き出し長さ) 15mm

・シールドガス種 Ar+20%CO2

・シールドガス流量 20L/min

<溶接順序について>

必要な溶接長さを確保するために、溶接開始位置(図4中の10の溶接トーチの教示位置)と溶接終了位置(図4中の7の溶接トーチの教示位置)を決定する。

【0072】

付加ビード溶接後に得られる位置関係が規定範囲内になるよう、付加ビードの溶接位置を決定する。その位置は本溶接ビードの教示点の位置を基準にして設定する。

【0073】

<本溶接時の条件>

・トーチ角度 下板からの起こし角55°、前進角0°

・ねらい位置 重ね部のすみ

・溶接速度 40cm/min

・ワイヤ送給速度 上板側にアンダーカットが出ない値を設定

一例として上板厚2.6mmの重ねすみ肉溶接の場合は3.8m/min(約120A,約22V)とした。

【0074】

<溶接開始点付加ビードの条件>

・トーチ角度 90°

・ねらい位置 溶接線に直角に教示位置から8mm離れた下板位置

・ワイヤ送給速度 本溶接時の条件と同じ

・溶接時間 一例として、付加ビードの直径が9mmとなる時間(0.8秒)とした。

【0075】

<溶接終了点付加ビードの条件>

・トーチ角度 90°

・ねらい位置 溶接終了点から溶接線に直角に上板側に7mm離れた上板 の位置

・ワイヤ送給速度 本溶接時の条件と同じ

・溶接時間 上板表面より溶接金属が盛り上がる時間を設定

【0076】

一例として、板厚2.6mmの重ねすみ肉溶接で上板に5.5mmの穴を開け、上板下板間にギャップがない場合は1.0秒とした。同じく上板下板間に1mmのギャップがある場合は1.4秒とした。

【0077】

溶接試験片を電気油圧式疲労試験装置にかけ、荷重範囲一定(応力範囲一定)、荷重比0.1として軸力引張疲労試験に供し、疲労特性を測定した。荷重範囲10kNにて試験片が分離破断した回数をもって、疲労寿命を評価した。

【0078】

溶接条件および疲労特性評価結果を表3に示す。

【0079】

【表3】

【0080】

表3に示すように、本発明例はいずれも良好な疲労寿命を有していて、比較例と比較して疲労寿命が向上したことが確認できた。

【0081】

以上、実施例に従い、本発明に係る溶接継手、溶接方法について説明した。

【0082】

なお、本発明の実施態様は、上記実施例に述べた態様に限定されない。本発明の構成要件を実質的に満足するものは、本発明の範囲内となる。

【産業上の利用可能性】

【0083】

本発明は、機械工業をはじめ、鋼板の重ねすみ肉溶接を適用できる産業において利用することができる。

【符号の説明】

【0084】

1:下板

2:上板

3:本溶接ビード

4:ルート部

5:すみ肉止端部

6:クレータ

7:本溶接ビードを溶接する際の溶接終了点(溶接トーチの教示位置)

8:溶接終了点側上板付加ビードの点溶接のために上板にあらかじめ開けた貫通穴

9:溶接終了点側上板付加ビード

10:本溶接ビードを溶接する際の溶接開始点(溶接トーチの教示位置)

11:溶接終了点7と貫通穴8中心までの距離

12:本溶接ビードよって上板と下板が接合された溶接終了点側の端部

13:本溶接ビード3の溶接終点側の上板側止端部から溶接終了点側の上板付加ビード9の凝固中心までの距離

14:上板1の端部に平行で溶接終了点7から貫通穴8の中心までの距離

15:上板1の端部に平行で溶接終了点の端部12から溶接終了点側上板付加ビード9の凝固中心までの距離

16:溶接開始点側下板付加ビード

17:本溶接ビード3の溶接開始点側の下板側止端部から最も遠い溶接開始点側下板付加ビード16の止端部までの距離

18:本溶接ビード3よって上板と下板が接合された溶接開始点側の端部

19:上板1の端部から溶接開始点側下板付加ビード16の教示位置までの距離

20:上板1の端部に平行で溶接開始点10から溶接開始点側下板付加ビード16の教示位置までの距離

21:下板1の端部に平行で溶接開始点の端部18から溶接終了点の端部12側でない最も遠い溶接開始点側下板付加ビード16の止端部までの距離

【技術分野】

【0001】

本発明は、自動車関連部材等、例えば自動車足回り部材などに適用される薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法に関し、特に溶接開始点および終了点から発生する疲労き裂の発生を抑制した疲労特性に優れた薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法に関する。

【背景技術】

【0002】

これまで、自動車分野では、地球環境保全の観点から車体軽量化による燃費向上が求められていると共に、衝突安全性向上が求められている。そのため、高強度鋼板使用による薄肉化と構造最適化によって、軽量化と衝突安全性向上を両立させるよう、種々取り組まれている。

【0003】

しかし、鋼板そのものの疲労強度が鋼板強度に比例して増加するのに対し、溶接継手では、鋼板強度が増加しても溶接継手の疲労強度は殆ど増加しないことが知られている。このように、高強度鋼板を使用して設計応力を高めようにも、溶接継手の疲労強度が低強度鋼板のそれとほとんど変わらないため、薄肉化による車体軽量化を阻害している。

【0004】

自動車の構成部材のうち、溶接部の疲労強度が問題となって軽量化が特に困難なものに、サスペンションアームやサブフレームなどの足回り部材がある。これらの足回り部材等は、重ねすみ肉アーク溶接が一般的に用いられている。

【0005】

鋼板の重ねすみ肉アーク溶接は、図1に示すように、2枚の鋼板(上板1及び下板2)を重ね、一方の鋼板の端部(端面とその近傍部分)をもう一方の鋼板の表面に重ね、すみ肉アーク溶接して溶接ビード3を形成するものである。この端部を溶接する鋼板を上板1、上板端部と溶接する表面を有する鋼板を下板2という。一般にすみ肉溶接(特に断りがない限り、すみ肉アーク溶接のことを指す。以下同じ。)する場合、2枚の鋼板を水平に配置し、上板を鉛直方向の上に、下板を下にして、上下に重ね、下向きに溶接ワイヤを接近させてすみ肉溶接をすることから、このように呼称する。しかし、実際の重ねすみ肉溶接は、鉛直方向の上下に限られたものでなく、前述したような重ね方をした鋼板の相対的位置関係をもって上板、下板を定義するものである。

【0006】

自動車などの構造体に鋼板の重ねすみ肉溶接継手を適用する場合、その疲労耐久性能(疲労強度)が問題となる。重ねすみ肉溶接継手の場合、疲労き裂は、形状不連続によって応力が集中する下板側の溶接止端部(溶接止端部とは、溶接継手作製時の溶接ワイヤ供給側であって、上板または下板と溶接金属の界面)やルート(溶接継手作製時の溶接ワイヤ供給側とは反対側であって、上板(または下板)と溶接金属の界面)から発生し、板厚方向に進展して破壊に至る。

【0007】

溶接止端部を起点とする破壊は、止端部の曲率半径やフランク角などの止端部形状が原因で、そこに応力が集中するためである。一方、ルートを起点とする破壊は、上板と下板の重ね合わせた部分で溶接されずに残った部分が、ルートを起点とする切り欠き状(以下ルートを起点とする切り欠き状部分を「ルート部」ということがある。)となっていることと、上板や下板と溶接金属の硬さが異なる強度的不均一が存在することから、溶接金属のルート部(溶接金属のルート部先端にあたる部分)に応力が集中するためである。

【0008】

一般的に、その応力集中度合いは、止端部よりもルート部の方が大きいため、荷重の掛かり方によっては、ルート部から容易にき裂が発生する。そのため、構造設計者は、継手の配置や荷重の掛かり方を考慮して溶接部の配置を設計する。しかし、溶接部のあらゆる部分に対してそのように考慮することは実作業上から不可能なことが実態である。

【0009】

これまで、高強度熱延鋼板の重ねすみ肉アーク溶接継手の疲労特性を改善する技術としては、例えば、特許文献1には、高強度熱延鋼板の重ねアーク溶接継手部の疲労特性には、溶接ビード止端部の曲率半径が支配的な因子となっていることから、疲労特性を改善するため、止端部形状が応力集中の少ないなだらかな形状となる化学組成が開示されている。しかし、当該技術は溶接ビードが安定している定常部について効果があるのみである。実際の溶接部材には溶接開始点と終了点がある。溶接開始点は溶接金属が盛り上がるため、定常部よりも止端部の応力集中が大きい。そのような箇所から発生する疲労き裂を抑制するには不十分である。また、部材に作用する荷重によっては止端部から疲労き裂が発生せず、ルート部から発生する場合がある。このときには当該技術を適用してもルート部については効果がない。すなわち、ルート部を起点とする疲労破壊には対処できていない。

【0010】

また、特許文献2には、溶接ビード止端部形状をなだらかにさせ、応力集中を低減させることで、溶接継手の疲労強度を向上させる方法として、溶接に先立ち鋼材表面上においてビード止端部が形成される個所にSiを30質量%以上含んだ物質を被覆し、溶接する方法が開示されている。しかし、この方法では溶接に先立ち、予め鋼材表面上に、Siを30質量%以上含んだ物質を被覆する必要がある。これには、被覆作業のための時間が必要で非常に手間がかかり、それによるコスト上昇のみならず、溶接施工中の被覆作業であるため生産性低下も懸念される等の問題がある。

【0011】

また、特許文献3には、疲労破壊の起点となる下板表面上の溶接ビード止端部の硬さによって溶接継手の疲労強度が変化するので、溶接継手の下板となる薄鋼板の表面上に、重ねすみ肉溶接ビードの止端部が形成される個所を想定し、予め当該箇所に、高エネルギーを照射して溶融させて凝固部を形成し、凝固部にマルテンサイト組織を生成させて、その硬度が母材の硬度よりも上昇した後に、前記凝固部に止端部が重なるように重ねすみ肉アーク溶接する方法が開示されている。しかし、この方法も溶接止端部が疲労破壊の起点となることを防止できるが、ルート部を起点とする疲労破壊は効果的に防止することができない。

【0012】

また、特許文献4には、応力が集中する溶接止端部に低温変態溶材による付加ビードを形成する際に、予め引張応力が生じるように外力を付与することによって高い疲労強度を実現する溶接施工方法が開示されている。しかし、この方法では溶接材料(溶接ワイヤ)として特殊な低温変態溶材を使用しなければならず、重ねすみ肉アーク溶接に関するものではなく、ルート部を起点とする疲労破壊を解決することについては開示されていない。

【0013】

以上のように、これまで高強度鋼板の重ねすみ肉アーク溶接継手では、溶接ビード止端部からの疲労破壊の改善については多くの提案があるが、溶接終了点のルート部を起点とする疲労破壊(ルート割れ)を効果的に抑制する重ねすみ肉アーク溶接継手およびその製造方法について提案されていないのが実情である。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平6−340947号公報

【特許文献2】特開2006−305630号公報

【特許文献3】特開2011−62718号公報

【特許文献4】特開2002−113577号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、上記実情に鑑み、鋼板の重ねすみ肉アーク溶接継手に負荷が作用した際に、溶接開始点の止端部から発生する疲労破壊及び溶接終了点のルート部から発生する疲労破壊の一方または双方を抑制した疲労特性に優れた重ねすみ肉アーク溶接継手およびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0016】

本発明者は、重ねすみ肉アーク溶接継手において、溶接終了点のルート部から発生する疲労破壊の原因について究明したところ、溶接終了点は溶接金属が不足するため、断面積が減少しルート部から疲労き裂が発生すること、そして、ルート部から発生する疲労き裂を抑制するにはルート部が開口しないようにすることが有効であることを知見した。そこで、ルート部が開口しないようにするためには、溶接終了点側上板に貫通穴を開けて、貫通穴を埋めるプラグ溶接等の溶接を行い、溶接終了点側上板付加ビードを形成して上板と下板とを接合することで、ルート部に応力が集中することを防止でき、ルート部からの疲労き裂発生を抑制できることを知見した。

【0017】

また、溶接開始点の止端部から疲労破壊する原因は、溶接開始点近傍の溶接金属は形状が凸に盛り上がっており、定常部に比べてフランク角が小さく止端半径も小さい傾向があり、そのため溶接部に荷重が作用した場合定常部に比べて応力が集中しやすいことに原因がある。そこで、溶接開始点のビード止端部に本溶接開始前または終了後に溶接開始点側下板付加ビードを溶接ビード止端部と一部重なり合うように点溶接することで、溶接開始点止端部の溶接金属の凸に盛りあがる形状を無くすことができ、止端部に応力が集中することを防止でき、溶接開始点のビード止端部からの疲労き裂発生を抑制できることを知見した。

【0018】

本発明は、上記知見に基づいて完成したもので、その発明の要旨は次の通りである。

【0019】

(1)2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手において、すみ肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設けたことを特徴とする疲労特性に優れた重ねすみ肉アーク溶接継手。

【0020】

(2)2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手において、前記すみ肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ねすみ肉アーク溶接継手。

【0021】

(3)2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手において、すみ肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設け、かつ、前記すみ肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ねすみ肉アーク溶接継手。

【0022】

(4)前記溶接終了点側上板付加ビードは、すみ肉アーク溶接ビードの溶接終了点側の上板側止端部から溶接終了点側上板付加ビードの凝固中心までの距離が2〜7mmで、上板の端部に平行で溶接終了点側の溶接ビード端部から溶接終了点側上板付加ビードの凝固中心までの距離が−3〜8mmとなる位置に設けてあることを特徴とする上記(1)または(3)記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【0023】

(5)前記溶接開始点側下板付加ビードは、すみ肉アーク溶接ビードの溶接開始点側の下板側止端部から最も遠い溶接開始点側下板付加ビードの止端部までの距離が2〜5mmで、上板の端部に平行で溶接開始点側の端部から溶接終了点側と反対方向に最も遠い溶接開始点側下板付加ビードの止端部までの距離が0〜4mmとなる位置に設けてあることを特徴とする上記(2)または(3)記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【0024】

(6)前記重ね合わせた上板鋼板と下板鋼板とのギャップが0〜2mmであることを特徴とする請求項1〜5のいずれかに記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【0025】

(7)前記上板鋼板の板厚が1.8〜4mmで、前記下板鋼板の板厚が1.8mm以上であることを特徴とする上記(1)〜(6)のいずれかに記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【0026】

(8)2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手の製造方法において、溶接終了点となる上板鋼板側に貫通穴を設け、上板と下板とを重ね合わせて、重ねすみ肉アーク溶接の開始前または終了後に、貫通穴を埋める点溶接を行って、溶接終了点側上板付加ビードを形成して上板と下板とを点溶接し、溶接終了点のルート部から発生する疲労破壊を抑制したことを特徴とする上記(1)記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【0027】

(9)2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手の製造方法において、溶接開始点のすみ肉アーク溶接ビード止端部の位置に溶接開始前または溶接終了後に、溶接開始点側下板付加ビードの一部がすみ肉アーク溶接ビードと重なり合うように下板に点溶接して溶接開始点側下板付加ビードを形成し、溶接開始点の溶接ビード止端部の溶接金属形状が凸に盛り上がらない形状としたことを特徴とする上記(2)記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【0028】

(10)2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手の製造方法において、溶接終了点となる上板側に貫通穴を設け、上板鋼板と下板鋼板とを重ね合わせて、重ねすみ肉アーク溶接の開始前または終了後に、貫通穴を埋める点溶接を行い上板と下板とを点溶接した溶接終了点側上板付加ビードを形成して、溶接終了点のルート部から発生する疲労破壊を抑制し、かつ、溶接開始点のすみ肉アーク溶接ビード止端部の位置に溶接開始前または溶接終了後に、溶接開始点側下板付加ビードの一部がすみ肉アーク溶接ビードと重なり合うように下板鋼板に点溶接して溶接開始点側下板付加ビードを形成し、溶接開始点ビード止端部の溶接金属形状が凸に盛り上がらない形状としたことを特徴とする上記(3)記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【0029】

(11)前記上板鋼板側に設けた貫通穴は、直径が3〜8mmの大きさの貫通穴であることを特徴とする上記(8)または(10)に記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【発明の効果】

【0030】

本発明によれば、鋼板の重ねすみ肉アーク溶接継手に負荷が作用した際に、溶接開始点の止端部から発生する疲労破壊や溶接終了点のルート部から発生する疲労破壊を効果的に抑制でき、疲労特性に優れた重ねすみ肉アーク溶接継手とすることができる。

【図面の簡単な説明】

【0031】

【図1】重ねすみ肉アーク溶接を説明するための図である。

【図2】溶接ビードの外観図の一例を示す図である。

【図3】図2の溶接部断面顕微鏡写真を示し、図3(a)は溶接開始点である図2の(a)の位置、図3(b)は溶接定常部で図2の(b)の位置、図3(c)は溶接終了部である図2の(c)の位置、そして、図3(d)は溶接終了部である図2の(c)の位置での上板および下板間にギャップがある場合の例を示す溶接部断面顕微鏡写真である。

【図4】重ねすみ肉アーク溶接において、溶接ビードの溶接終了点近傍に溶接終了点側上板付加ビードおよび溶接開始点側下板付加ビードを設けた状態を示す図である。

【図5】疲労試験に供した試験片形状を示す図で、(a)は平面図、(b)は側面図である。

【図6】溶接開始点の止端部からの疲労き裂発生および溶接終了点(クレータ)のルート部からの疲労き裂発生を示す写真である。

【図7】本溶接ビードの後に、溶接終了点側上板付加ビードと溶接開始点側下板付加ビードとの双方を設けた例を示す溶接ビードの写真である。

【図8】本溶接ビードの先に、溶接終了点側上板付加ビードと溶接開始点側下板付加ビードとの双方を設けた例を示す溶接ビードの写真である。

【発明を実施するための形態】

【0032】

以下本発明を詳細に説明する。

【0033】

まず、重ねすみ肉アーク溶接継手において、溶接開始点近傍では止端部からの疲労き裂が、溶接終了点近傍ではルート部からの疲労き裂が発生しやすいことについて説明する。

重ねすみ肉アーク溶接は、図1の断面図に示すように、2枚の重ね合わせた上側鋼板1(以下上板ということがある)と下側鋼板2(以下下板ということがある)の重ね合わせ部のすみを溶接して、ビード(溶接金属)3を形成する溶接である。

【0034】

図2は溶接ビードの外観図の一例を示す図で、図3にその溶接部断面顕微鏡写真を示し、図3(a)は溶接開始点である図2の(a)の位置での溶接部断面顕微鏡写真で、図3(b)は溶接定常部である図2の(b)の位置での溶接部断面顕微鏡写真で、図3(c)は溶接終了部である図2の(c)の位置での溶接部断面顕微鏡写真で、そして、図3(d)は溶接終了部である図2の(c)の位置での上板および下板間にギャップがある場合の例を示す溶接部断面顕微鏡写真である。

【0035】

図3(a)および図3(c)に示すように溶接始終端部の形状は、図3(b)に示す溶接定常部の一定形状の安定した溶接部の形状とは異なる。図3(a)に示すように溶接開始点近傍の溶接金属は形状が凸に盛り上がっており、定常部の図3(b)に比べてフランク角が小さく止端半径も小さい傾向がある。この凸形状が形成されてしまうのは、溶接開始直後は鋼板が加熱されていないため鋼板と溶接金属とのなじみが悪いことが一因として上げられる。

【0036】

一方、溶接終了点近傍の溶接金属は、図2に示すクレータ6と呼ばれる窪みのために図3(c)および(d)に示すように形状が平坦或いは凹状となる。このような溶接部形状のために止端部形状は凸に盛り上がらずに良好だが、荷重伝達に必要な有効断面積が少ないために溶接部に荷重が作用した場合は定常部に比べて応力が高まってしまう。よって図2に示すルート部4を起点とする疲労き裂が発生しやすい。なお溶接終了位置に溶接トーチが位置した後もしばらく溶接ワイヤを供給し、クレータの窪みを解消させるクレータ処理を行っても定常部ほどには有効断面積を確保できない。さらに過剰なクレータ処理は下板の溶け落ち等も発生させてしまうという問題がある。

【0037】

このような溶接継手部の溶接線に対し垂直方向の引張り力F1、F2が付加されると、上板1の中心軸と下板2の中心軸とのずれにより、ルート部4およびすみ肉止端部5に大きな曲げモーメントが生じ、形状不連続によって定常部に比べて応力が集中しやすい下板側の溶接開始点近傍の溶接止端部や荷重伝達に必要な有効断面積が少ない平坦な溶接部形状の溶接終了点近傍のルート部から疲労き裂が発生し、板厚方向に進展して破壊に至る。

【0038】

図6に溶接開始点の止端部5からの疲労き裂発生および溶接終了点(クレータ)のルート部4からの疲労き裂発生の状態の例を写真に示した。

【0039】

そこで、本発明者は溶接開始点近傍の溶接止端部や溶接終了点近傍のルート部から発生する疲労き裂を防止することについて鋭意研究した。その結果、ルート部から発生する疲労き裂を抑制するにはルート部が開口しないようにすることが有効であり、ルート部が開口しないようにするためには、溶接終了点近傍である上板に貫通孔を開けてプラグ溶接またはスロット溶接等の溶接で貫通孔を埋めるように上板と下板とを溶接して、溶接終了点側上板付加ビードを設けることでルート部に応力が集中することを防止でき、ルート部からの疲労き裂発生を抑制できることを見出した。

【0040】

また、溶接開始点の溶接ビード止端部から疲労破壊する原因は、溶接開始点止端部の溶接金属は形状が凸に盛り上がっており、定常部に比べてフランク角が小さく止端半径も小さい傾向があり、そのため溶接部に荷重が作用した場合定常部に比べて応力が集中しやすいことに原因がある。そこで、溶接開始点の止端部に溶接開始前または溶接終了後に溶接開始点側下板付加ビードを溶接ビード止端部と一部重なり合うように点溶接することで、溶接開始点止端部の溶接金属の凸に盛りあがる形状を無くすことができ、止端部に応力が集中することを防止でき、溶接開始点近傍からの疲労き裂発生を抑制できることを見出した。

【0041】

まず、ルート部から発生する疲労き裂を抑制するための溶接終了点側上板付加ビードを設けることについて説明する。

【0042】

図4は、重ねすみ肉アーク溶接において、溶接ビードの溶接終了点近傍の上板に付加ビード(溶接終了点側上板付加ビードと称す)および溶接ビードの溶接開始点止端部の下板側に付加ビード(溶接開始点側下板付加ビードと称す)を設けた状態を示す図である。

【0043】

本発明では、重ねすみ肉アーク溶接(以下本溶接と言うことがある)を開始するに先立って、図4に示すように、溶接終了点7(溶接トーチの移動を停止する位置で溶接トーチの教示位置)の上板1側に貫通穴8を設け、上板1と下板2とを重ね合わせて、貫通穴8を埋めるプラグ溶接またはスロット溶接等の点溶接を行って、溶接終了点側上板付加ビード9を形成して上板1と下板2とを溶接する。ついで、本溶接ビード3を形成する本溶接を実施することで、溶接終了点7(溶接トーチの教示位置となる)のルート部4から発生する疲労破壊を抑制した疲労特性に優れた重ねすみ肉アーク溶接継手とすることができた。

【0044】

重ねすみ肉アーク溶接においては、部材の設計上、重ねすみ肉溶接を行うための場所と必要な溶接長さが決まるので、必要な溶接長さを確保するために、溶接トーチの移動を開始する位置である溶接開始位置10(溶接トーチの教示位置となる)と、溶接トーチの移動を終了する位置である溶接終了位置7(溶接トーチの教示位置となる)が決定される。なお、本溶接の狙い位置は上板1と下板2との重ね部のすみを狙って常法通り実施する。

【0045】

したがって、上板1側に設ける貫通穴8の中心位置は、本溶接ビードの溶接終了点7を基準にして設定することができる。その中心位置は、本溶接ビードの溶接終了点7側の上板1側へ溶接終了点7から中心までの距離11が5〜10mmで、かつ上板端部と平行(溶接線と平行となる)に距離14が−5〜5mmの範囲内の中心位置とすることが好ましい。なお、ここでいう距離の正方向は図4中に示すように溶接終了点から溶接開始点に向かう時が正方向で、引き出し線を基準としている。

【0046】

この貫通穴の中心位置は、溶接終了点側上板付加ビード9の凝固中心位置とほぼ一致している。

【0047】

上板側の貫通穴8を埋める点溶接により、溶接終了点側上板付加ビード9を形成して上板1と下板2とを溶接することで、本溶接ビード3のルート部からの疲労き裂発生を効果的に抑制できるようになるが、上板と下板とを点溶接した中心位置が、溶接終了点7から離れすぎていてもまた近すぎても、ルート部からの疲労き裂発生を抑制する効果が低下するので、上記中心位置とすることが好ましい。

【0048】

上板側の貫通穴8の大きさは、上板1と下板2との溶接ができればよいので、特に限定する必要はないが、溶接し易さから直径3mmが下限で、下板の裏抜けや溶け落ちが懸念されることと過大な入熱をふせぐため直径8mmを上限とすることが好ましい。

【0049】

なお、溶接終了点側上板付加ビード9の形成のための溶接は、本溶接の開始前、または本溶接終了後であっても作用効果上差異がなく、任意に選択して実施してよい。

【0050】

溶接終了点側上板付加ビード9は、上板1側の貫通穴8を埋める溶接によって形成されるもので、上板1と下板2とが溶接されていれば本発明の目的を達成する。したがって、上板付加ビードの大きさは、特に限定する必要がないものであるが、貫通穴の直径の2倍の6〜16mmの直径とすることが好ましい。また、溶接終了点側上板付加ビード9と本溶接ビード3との位置関係は、本溶接ビード3の溶接終了点7側の上板1側止端部から溶接終了点側上板付加ビード9の凝固中心までの距離13が2〜7mmで、上板鋼板の端部に平行で溶接終了点側の溶接ビード端部12から溶接終了点側上板付加ビード9の凝固中心までの距離15が−3〜8mmとなる位置関係にあることが望ましい。

【0051】

したがって、溶接終了点側上板付加ビード9の一部と本溶接ビード3とが重なることがあっても構わない。

【0052】

このように、溶接終了点側上板付加ビードを設けた重ねすみ肉アーク溶接継手について20万回疲労寿命及び200万回疲労寿命を試験した結果、いずれも疲労特性の向上が認められた。

【0053】

次に、溶接開始点から発生する疲労き裂を抑制するための溶接開始点側下板付加ビードを設けることについて説明する。

【0054】

溶接開始点の止端部からの疲労破壊を抑制するには、図3(a)の断面写真に示すように、溶接開始点の本溶接ビード(溶接金属)の下板側止端部は形状が凸に盛り上がっているので、この盛り上がりを無くせば溶接開始点の止端部に応力が集中することがなくなり疲労破壊を抑制できる。

【0055】

そこで、本発明では、溶接開始点10の本溶接ビード止端部の位置に溶接開始前または溶接終了後に、溶接開始点側下板付加ビード16の一部が本溶接ビード止端部と重なり合うように下板に点溶接して溶接開始点側下板付加ビード16を形成し、溶接開始点近傍の溶接金属形状の凸に盛り上がった形状をなくした。溶接開始点側下板付加ビード16が本溶接ビード3と重なり合う面積率としては、溶接開始点側下板付加ビード16を下板に垂直方向から投影した面積の30〜70%とすることが好ましい。重なり合う面積率が少ない又は多すぎると溶接開始点の止端部の本溶接ビード(溶接金属)の凸の盛り上がり形状を是正することができないからである。

【0056】

図4に示すように、溶接開始点側下板付加ビード16は、本溶接ビード3の溶接開始点10側の下板2側の止端部から最も遠い溶接開始点側下板付加ビード16の端部までの距離17が2〜5mmで、上板1の端部に平行で本溶接ビードによって上板と下板が接合された溶接開始点側の端部18から溶接終了点12側でない最も遠い溶接開始点側下板付加ビード16の止端部までの距離21が0〜4mmとなるように、直径6〜16mmの大きさの付加ビードを形成することが好ましい。また、溶接開始点側下板付加ビード16の中心位置は、上板1の端部から溶接開始点側下板付加ビード16の教示位置までの距離19が3〜8mmで、上板1の端部に平行で溶接開始点10から溶接開始点側下板付加ビード16の教示位置までの距離20が−3〜3mmである中心位置とすることが好ましい。

【0057】

このような溶接開始点側下板付加ビードの位置および大きさとすることで、溶接開始点の本溶接ビード止端部(下板側)と溶接開始点側下板付加ビードとの一部が重なり合って、溶接開始点止端部(下板側)からの疲労き裂を抑制することができた。

【0058】

すなわち、本溶接ビードの溶接開始止端部と溶接開始点側下板付加ビードとが一部重ね合わさるように設けた重ねすみ肉アーク溶接継手について20万回疲労寿命及び200万回疲労寿命を試験した結果、いずれも疲労特性の向上が認められた。

【0059】

また、溶接終了点側上板付加ビードと溶接開始点側下板付加ビードとの両者を設けることで、重ねすみ肉アーク溶接継手の一層の疲労特性の向上が認められた。

【0060】

すなわち、溶接開始点側下板付加ビードを設けた重ねすみ肉アーク溶接継手について20万回疲労寿命及び200万回疲労寿命を試験した結果、いずれも疲労特性の向上が認められた。

【0061】

上記に述べた、溶接終了点側上板付加ビードと溶接開始点側下板付加ビードとの双方を設けた例を図7及び図8に示した。図7は本溶接ビードの後に、双方の付加ビードを設けた例、図8は本溶接ビードの前に、双方の付加ビードを設けた例を示す溶接ビードの写真である。

【0062】

また、本溶接し、重ね合わせた上板と下板との間にギャップがないことが好ましいが、溶接施工作業上から上板と下板との間にギャップが生じることがあるが、2mm以下のギャップがあっても本発明の作用効果を損なうものではない。

【0063】

また、自動車の構成部材としては、一般に、上板厚:1.8〜4mm、下板厚:1.8mm以上の板厚の鋼板が重ねすみ肉アーク溶接されて多く使用されている。ところが、重ねすみ肉アーク溶接継手では、板厚に差があるとき、下板厚が大きいとルートから疲労破壊しやすく、上板厚が大きいと止端から疲労破壊しやすい傾向があるが、本発明によれば、鋼板の板厚差に拘わらず疲労特性に優れた重ねすみ肉アーク溶接継手とすることができる。

【0064】

したがって、本発明では、上板厚:1.8〜4mm、下板厚:1.8mm以上の板厚の鋼板を対象として、重ねすみ肉アーク溶接し、疲労特性に優れた重ねすみ肉アーク溶接継手とすることができる。なお、下板の板厚の上限は特に限定するものではないが、12mm程度が現実的である。

【実施例】

【0065】

次に実施例に基づき、本発明について説明する。

【0066】

実施例は、薄鋼板の重ねすみ肉溶接をした試験片にて疲労試験を行い、その効果を検証した。表1に供試鋼板を、表2に供試溶接ワイヤを示す。

【0067】

【表1】

【0068】

【表2】

【0069】

図5に、疲労試験に供した試験片形状を示す。図5(a)は平面図、(b)は側面図である。すなわち、図5(a)、(b)に示すように、板幅:60mmの2枚の鋼板を、重ね代20mmで上板1と下板2とを組み合わせて、重ねすみ肉アーク溶接を、溶接トーチの移動距離(教示):40mm(溶接ビードの長さは約45mmとなる)に設計して試験した。なお、重ねすみ肉アーク溶接部の上板端部が試験片中央となるようにした。

【0070】

ここで、溶接開始点側下板付加ビードは、本溶接ビードを溶接する際の溶接開始点(板端部から10mm離れた溶接トーチの教示位置で上板1の端部となる)から溶接線に直角に教示位置から5mm離れた下板位置を中心として直径9mmの大きさの付加ビードとなるように形成した。また、溶接終了点側上板付加ビードは、本溶接ビードを溶接する際の溶接終了点(溶接トーチの教示位置で上板1の端部となる)から溶接線に直角に上板側に7mm離れた上板の位置に直径5.5mmの貫通穴を設けていて、貫通穴を埋めて下板と上板とを点溶接した直径10mmの付加ビードとなるように形成した。

【0071】

溶接条件は以下のとおりである。

・溶接方式 消耗式電極溶接

・溶接電源 DP350 (株式会社ダイヘン製)

・溶接モード DC−Pulse

・溶接姿勢 下向き水平

・チップ鋼板間距離(突き出し長さ) 15mm

・シールドガス種 Ar+20%CO2

・シールドガス流量 20L/min

<溶接順序について>

必要な溶接長さを確保するために、溶接開始位置(図4中の10の溶接トーチの教示位置)と溶接終了位置(図4中の7の溶接トーチの教示位置)を決定する。

【0072】

付加ビード溶接後に得られる位置関係が規定範囲内になるよう、付加ビードの溶接位置を決定する。その位置は本溶接ビードの教示点の位置を基準にして設定する。

【0073】

<本溶接時の条件>

・トーチ角度 下板からの起こし角55°、前進角0°

・ねらい位置 重ね部のすみ

・溶接速度 40cm/min

・ワイヤ送給速度 上板側にアンダーカットが出ない値を設定

一例として上板厚2.6mmの重ねすみ肉溶接の場合は3.8m/min(約120A,約22V)とした。

【0074】

<溶接開始点付加ビードの条件>

・トーチ角度 90°

・ねらい位置 溶接線に直角に教示位置から8mm離れた下板位置

・ワイヤ送給速度 本溶接時の条件と同じ

・溶接時間 一例として、付加ビードの直径が9mmとなる時間(0.8秒)とした。

【0075】

<溶接終了点付加ビードの条件>

・トーチ角度 90°

・ねらい位置 溶接終了点から溶接線に直角に上板側に7mm離れた上板 の位置

・ワイヤ送給速度 本溶接時の条件と同じ

・溶接時間 上板表面より溶接金属が盛り上がる時間を設定

【0076】

一例として、板厚2.6mmの重ねすみ肉溶接で上板に5.5mmの穴を開け、上板下板間にギャップがない場合は1.0秒とした。同じく上板下板間に1mmのギャップがある場合は1.4秒とした。

【0077】

溶接試験片を電気油圧式疲労試験装置にかけ、荷重範囲一定(応力範囲一定)、荷重比0.1として軸力引張疲労試験に供し、疲労特性を測定した。荷重範囲10kNにて試験片が分離破断した回数をもって、疲労寿命を評価した。

【0078】

溶接条件および疲労特性評価結果を表3に示す。

【0079】

【表3】

【0080】

表3に示すように、本発明例はいずれも良好な疲労寿命を有していて、比較例と比較して疲労寿命が向上したことが確認できた。

【0081】

以上、実施例に従い、本発明に係る溶接継手、溶接方法について説明した。

【0082】

なお、本発明の実施態様は、上記実施例に述べた態様に限定されない。本発明の構成要件を実質的に満足するものは、本発明の範囲内となる。

【産業上の利用可能性】

【0083】

本発明は、機械工業をはじめ、鋼板の重ねすみ肉溶接を適用できる産業において利用することができる。

【符号の説明】

【0084】

1:下板

2:上板

3:本溶接ビード

4:ルート部

5:すみ肉止端部

6:クレータ

7:本溶接ビードを溶接する際の溶接終了点(溶接トーチの教示位置)

8:溶接終了点側上板付加ビードの点溶接のために上板にあらかじめ開けた貫通穴

9:溶接終了点側上板付加ビード

10:本溶接ビードを溶接する際の溶接開始点(溶接トーチの教示位置)

11:溶接終了点7と貫通穴8中心までの距離

12:本溶接ビードよって上板と下板が接合された溶接終了点側の端部

13:本溶接ビード3の溶接終点側の上板側止端部から溶接終了点側の上板付加ビード9の凝固中心までの距離

14:上板1の端部に平行で溶接終了点7から貫通穴8の中心までの距離

15:上板1の端部に平行で溶接終了点の端部12から溶接終了点側上板付加ビード9の凝固中心までの距離

16:溶接開始点側下板付加ビード

17:本溶接ビード3の溶接開始点側の下板側止端部から最も遠い溶接開始点側下板付加ビード16の止端部までの距離

18:本溶接ビード3よって上板と下板が接合された溶接開始点側の端部

19:上板1の端部から溶接開始点側下板付加ビード16の教示位置までの距離

20:上板1の端部に平行で溶接開始点10から溶接開始点側下板付加ビード16の教示位置までの距離

21:下板1の端部に平行で溶接開始点の端部18から溶接終了点の端部12側でない最も遠い溶接開始点側下板付加ビード16の止端部までの距離

【特許請求の範囲】

【請求項1】

2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手において、すみ肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設けたことを特徴とする疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項2】

2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手において、前記すみ肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項3】

2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手において、すみ肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設け、かつ、前記すみ肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項4】

前記溶接終了点側上板付加ビードは、すみ肉アーク溶接ビードの溶接終了点側の上板側止端部から溶接終了点側上板付加ビードの凝固中心までの距離が2〜7mmで、上板鋼板の端部に平行で溶接終了点側の溶接ビード端部から溶接終了点側上板付加ビードの凝固中心までの距離が−3〜8mmとなる位置に設けてあることを特徴とする請求項1または3記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項5】

前記溶接開始点側下板付加ビードは、すみ肉アーク溶接ビードの溶接開始点側の下板鋼板側止端部の端部から最も遠い溶接開始点側下板付加ビードの止端部までの距離が2〜5mmで、上板鋼板の端部に平行で溶接開始点側の端部から溶接終了点側と反対方向に最も遠い溶接開始点側下板付加ビードの止端部までの距離が0〜4mmとなる位置に設けてあることを特徴とする請求項2または3記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項6】

前記重ね合わせた上板鋼板と下板鋼板とのギャップが0〜2mmであることを特徴とする請求項1〜5のいずれかに記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項7】

前記上板鋼板の板厚が1.8〜4mmで、前記下板鋼板の板厚が1.8mm以上であることを特徴とする請求項1〜6のいずれかに記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項8】

2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手の製造方法において、溶接終了点となる上板鋼板側に貫通穴を設け、上板と下板とを重ね合わせて、重ねすみ肉アーク溶接の開始前または終了後に、貫通穴を埋める点溶接を行って、溶接終了点側上板付加ビードを形成して上板と下板とを点溶接し、溶接終了点のルート部から発生する疲労破壊を抑制したことを特徴とする請求項1記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【請求項9】

2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手の製造方法において、溶接開始点のすみ肉アーク溶接ビード止端部の位置に溶接開始前または溶接終了後に、溶接開始点側下板付加ビードの一部がすみ肉アーク溶接ビードと重なり合うように下板に点溶接して溶接開始点側下板付加ビードを形成し、溶接開始点の溶接ビード止端部の溶接金属形状が凸に盛り上がらない形状としたことを特徴とする請求項2記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【請求項10】

2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手の製造方法において、溶接終了点となる上板側に貫通穴を設け、上板鋼板と下板鋼板とを重ね合わせて、重ねすみ肉アーク溶接の開始前または終了後に、貫通穴を埋める点溶接を行い上板と下板とを点溶接した溶接終了点側上板付加ビードを形成して、溶接終了点のルート部から発生する疲労破壊を抑制し、かつ、溶接開始点のすみ肉アーク溶接ビード止端部の位置に溶接開始前または溶接終了後に、溶接開始点側下板付加ビードの一部がすみ肉アーク溶接ビードと重なり合うように下板鋼板に点溶接して溶接開始点側下板付加ビードを形成し、溶接開始点ビード止端部の溶接金属形状が凸に盛り上がらない形状としたことを特徴とする請求項3記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【請求項11】

前記上板鋼板側に設けた貫通穴は、直径が3〜8mmの大きさの貫通穴であることを特徴とする請求項8または10に記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【請求項1】

2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手において、すみ肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設けたことを特徴とする疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項2】

2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手において、前記すみ肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項3】

2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手において、すみ肉アーク溶接ビードの溶接終了点となる上板鋼板側に、上板鋼板と下板鋼板とを点溶接した溶接終了点側上板付加ビードを設け、かつ、前記すみ肉アーク溶接ビードの溶接開始点止端部と一部重なり合う溶接開始点側下板付加ビードを下板鋼板に設けたことを特徴とする疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項4】

前記溶接終了点側上板付加ビードは、すみ肉アーク溶接ビードの溶接終了点側の上板側止端部から溶接終了点側上板付加ビードの凝固中心までの距離が2〜7mmで、上板鋼板の端部に平行で溶接終了点側の溶接ビード端部から溶接終了点側上板付加ビードの凝固中心までの距離が−3〜8mmとなる位置に設けてあることを特徴とする請求項1または3記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項5】

前記溶接開始点側下板付加ビードは、すみ肉アーク溶接ビードの溶接開始点側の下板鋼板側止端部の端部から最も遠い溶接開始点側下板付加ビードの止端部までの距離が2〜5mmで、上板鋼板の端部に平行で溶接開始点側の端部から溶接終了点側と反対方向に最も遠い溶接開始点側下板付加ビードの止端部までの距離が0〜4mmとなる位置に設けてあることを特徴とする請求項2または3記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項6】

前記重ね合わせた上板鋼板と下板鋼板とのギャップが0〜2mmであることを特徴とする請求項1〜5のいずれかに記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項7】

前記上板鋼板の板厚が1.8〜4mmで、前記下板鋼板の板厚が1.8mm以上であることを特徴とする請求項1〜6のいずれかに記載の疲労特性に優れた重ねすみ肉アーク溶接継手。

【請求項8】

2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手の製造方法において、溶接終了点となる上板鋼板側に貫通穴を設け、上板と下板とを重ね合わせて、重ねすみ肉アーク溶接の開始前または終了後に、貫通穴を埋める点溶接を行って、溶接終了点側上板付加ビードを形成して上板と下板とを点溶接し、溶接終了点のルート部から発生する疲労破壊を抑制したことを特徴とする請求項1記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【請求項9】

2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手の製造方法において、溶接開始点のすみ肉アーク溶接ビード止端部の位置に溶接開始前または溶接終了後に、溶接開始点側下板付加ビードの一部がすみ肉アーク溶接ビードと重なり合うように下板に点溶接して溶接開始点側下板付加ビードを形成し、溶接開始点の溶接ビード止端部の溶接金属形状が凸に盛り上がらない形状としたことを特徴とする請求項2記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【請求項10】

2枚の鋼板の一部を重ね合わせて、上板鋼板と下板鋼板のすみを溶接してすみ肉アーク溶接ビードを形成した重ねすみ肉アーク溶接継手の製造方法において、溶接終了点となる上板側に貫通穴を設け、上板鋼板と下板鋼板とを重ね合わせて、重ねすみ肉アーク溶接の開始前または終了後に、貫通穴を埋める点溶接を行い上板と下板とを点溶接した溶接終了点側上板付加ビードを形成して、溶接終了点のルート部から発生する疲労破壊を抑制し、かつ、溶接開始点のすみ肉アーク溶接ビード止端部の位置に溶接開始前または溶接終了後に、溶接開始点側下板付加ビードの一部がすみ肉アーク溶接ビードと重なり合うように下板鋼板に点溶接して溶接開始点側下板付加ビードを形成し、溶接開始点ビード止端部の溶接金属形状が凸に盛り上がらない形状としたことを特徴とする請求項3記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【請求項11】

前記上板鋼板側に設けた貫通穴は、直径が3〜8mmの大きさの貫通穴であることを特徴とする請求項8または10に記載の疲労特性に優れた重ねすみ肉アーク溶接継手の製造方法。

【図1】

【図2】

【図4】

【図5】

【図3】

【図6】

【図7】

【図8】

【図2】

【図4】

【図5】

【図3】

【図6】

【図7】

【図8】

【公開番号】特開2013−81973(P2013−81973A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−222303(P2011−222303)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]