Fターム[4E087BA03]の内容

Fターム[4E087BA03]の下位に属するFターム

Fターム[4E087BA03]に分類される特許

1 - 20 / 92

マグネシウム合金製品の製造方法

異なる粒状構造の領域を有する構成部品及びその製造方法

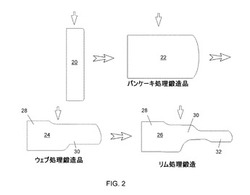

【課題】異なる粒状構造2つ又はそれ以上の領域をもつ構成部品を製造するプロセス、及びこのプロセスで製造された構成部品を提供する。

【解決手段】鍛造ステップをプリフォーム20に施して、構成部品の第1の領域に対応する第1の部位28を有するプロファイル24をもたらす段階を含む。プリフォームは、合金の析出物が固溶化するソルバス温度を有する析出強化合金から形成され、鍛造ステップは、第1の歪み速度及び合金のソルバス温度以下の第1のサブソルバス温度で行われる非最終鍛造ステップを含む。後続の鍛造ステップをプロファイルに施して、第1の部位及び構成部品の第2の領域に対応する第2の部位32を含む最終プロファイル26をもたらす段階を含む。後続の鍛造ステップは、後続の歪み速度及び後続のサブソルバス温度で行われる。次に、最終プロファイルに熱処理を施して、最終プロファイル内に粒成長を引き起こす。

(もっと読む)

マグネシウム合金材およびエンジン部品

【課題】特に高温疲労強度が優れたGd−Zn系マグネシウム合金材を提供することを目的とする。

【解決手段】特定組成のGd−Zn系マグネシウム合金材の組織を、SEM像によって識別される、明るい灰色の長周期積層構造の相と、長周期積層構造とα−Mgとで形成される暗い灰色のラメラ相とを有するものとした上で、前記長周期積層構造の相の領域内に特定の粗大粒状析出物、前記ラメラ相の領域内に特定の粗大板状析出物を多く存在させ、300℃での高温疲労強度特性を向上させる。

(もっと読む)

マグネシウム合金の製造方法

【課題】LPSO相の析出熱処理を長時間行わなくても高強度化を維持することである。

【解決手段】本発明の一態様は、Znをa原子%含有し、Gd、Tb、Tm及びLuからなる群から選択される少なくとも1種の元素を合計でb原子%含有し、残部がMgからなり、aとbは下記式(1)〜(3)を満たす鋳造物を形成する工程と、前記鋳造物に溶体化処理を施すことにより、前記鋳造物に析出物を残存させる工程と、前記析出物が残存する鋳造物に塑性加工を行うことにより塑性加工物を形成する工程と、を具備し、前記溶体化処理を施す工程では前記鋳造物に長周期積層構造相が析出されず、前記塑性加工を行う工程では前記塑性加工物に長周期積層構造相が析出されることを特徴とするマグネシウム合金の製造方法である。

(1)0.2≦a≦5.0

(2)0.5≦b≦5.0

(3)0.5a−0.5≦b

(もっと読む)

マグネシウム合金及びその製造方法

【課題】耐熱性と高強度を有したまま延性を改善することである。

【解決手段】本発明の一態様は、Znをa原子%含有し、Gd、Tb、Tm及びLuからなる群から選択される少なくとも1種の元素を合計でb原子%含有し、残部がMgからなり、aとbは下記式(1)〜(3)を満たす鋳造物を形成する工程と、前記鋳造物に溶体化処理を施すことにより、前記鋳造物に析出物を残存させる工程と、前記析出物が残存する鋳造物に塑性加工を行うことにより塑性加工物を形成する工程と、前記塑性加工物に熱処理を施す工程と、を具備し、前記溶体化処理を施す工程では前記鋳造物に長周期積層構造相が析出されず、前記塑性加工を行う工程では前記塑性加工物に塊状の長周期積層構造相が析出され、前記熱処理を施す工程では、前記塊状の長周期積層構造相が板状の長周期積層構造相になることを特徴とするマグネシウム合金の製造方法である。

(1)0.2≦a≦5.0

(2)0.5≦b≦5.0

(3)0.5a−0.5≦b

(もっと読む)

ボス成形治具およびボス成形方法

【課題】 本発明は、金属板にネジ付きのボス成形を行なうボス成形治具、およびボス成形方法に関するものである。

【解決手段】 本発明のボス成形治具は、円柱底面に開口する円筒形状の空洞を円柱と円筒の中心軸を合わせて形成し、円柱底面の縁部の円環の面を加工面として加工対象の金属材に押圧され回転するボス成形部と、ボス成形部の中空の中心軸に、ボス成形部とは回転および昇降自在に配置され、表面がネジ立てされた棒状のネジ成形部とを有する、よう構成する。

(もっと読む)

摩擦圧接による突起部の形成

【課題】 摩擦圧接により得られる新規な形状の突起部及び新規な形状の突起部の新規な製造方法の提供

【解決手段】マグネシウム合金板、アルミニウム合金板又は銅板から選ばれる一枚板の表面を高速回転する中空円筒状工具又は段付中空円筒状工具により摩擦し、中空円筒状工具又は段付中空円筒状工具を前記板内に侵入させることにより、前記工具の中空円筒部内側の前記板を溶融状態で中空円筒部内側に盛り上がった状態とし、前記工具を板の底面に達したところで、その回転を止めて、中空円筒部内側の盛り上がった部分を、これら工具から引き離して冷却することにより、マグネシウム合金板、アルミニウム合金板及び銅板から選ばれる板が盛り上げられて側壁部及び頂部が形成され、中空円柱状である突起部を得ることができる。

(もっと読む)

オーステナイト系合金大径管の製造方法

【課題】インゴットを穿孔して素管とする際に素管の外面に疵が形成されるのを抑制できるオーステナイト系合金からなる大径管の製造方法を提供することを目的とする。

【解決手段】質量%でCr:21〜31%およびNi:43〜60%を含有する合金からなるインゴットを熱間で穿孔する工程を含むオーステナイト系合金大径管の製造方法であって、穿孔工程の前に、インゴットを下記(1)式により算出される断面減少加工度Rが20%以上で熱間加工することを特徴とするオーステナイト系合金大径管の製造方法である。

R=(1−S2/S1)×100(%) ・・・(1)

S1:熱間加工前におけるインゴット断面積(mm2)、

S2:熱間加工後におけるインゴット断面積(mm2)

ただし、2回以上の熱間加工を行う場合は下記(2)式による。

R=R1+R2+・・・+Rn-1+Rn ・・・(2)

(もっと読む)

蒸気タービンの鍛造用Ni基合金および蒸気タービンの鍛造部品

【課題】熱間加工性を維持しつつ、高温強度特性および鍛造性に優れた蒸気タービンの鍛造用Ni基合金、この蒸気タービンの鍛造用Ni基合金を用いて作製された蒸気タービンの鍛造部品を提供する。

【解決手段】実施形態の蒸気タービンの鍛造用Ni基合金は、質量%で、C:0.01〜0.15、Cr:14〜20、Co:10〜15、Mo:8〜12、Al:0.5〜4、Ti:0.5〜4、B:0.001〜0.006、Zr:0.01〜0.1、Ta:0.1〜0.7、Nb:0.1〜0.4を含有し、残部がNiおよび不可避的不純物からなる。

(もっと読む)

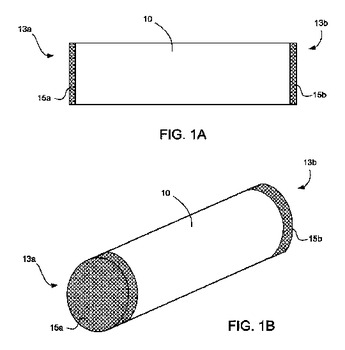

圧粉体ロータ鍛造プリフォーム並びに鍛造圧粉体タービンロータ及びその製造方法

【課題】圧粉体ロータ鍛造プリフォーム並びに鍛造圧粉体タービンロータ及びその製造方法を提供する。

【解決手段】タービンロータ(10)ディスク用の鍛造プリフォーム(200)を開示する。本プリフォーム(200)は、約5000ポンド以上の質量を有する超合金材料(8)の本体を含み、超合金材料(8)は、ほぼ均質な粒子形態及び10以下のASTM平均粒径を有する。鍛造タービンロータ(10)ディスクも開示する。本ディスクは、約5000ポンド以上の質量を有する超合金材料のほぼ円筒形ディスクを含み、超合金材料(8)は、ほぼ均質な粒子形態及び10以下のASTM平均粒径を有する。タービンロータの製造方法(100)も開示する。本方法(100)は、超合金粉末材料を準備するステップ(110)と、超合金粉末材料を圧縮成形して(120)タービンロータディスク用の鍛造プリフォームを形成するステップとを含む。

(もっと読む)

船舶用エンジンバルブの製造方法

【課題】 機械強度に優れる船舶用エンジンバルブを与える製造方法の提供。

【解決手段】 析出硬化型のNi基耐熱合金からなり、丸棒状の軸部とこれよりも軸径の大なる加工部と軸部から加工部へ向けて連続的に軸径を大としながら接続する段部とを有する段付き丸棒を用意する。また、傘部の形状に対応した加工面を有し中心貫通穴を有するバルブ金型を用意する。バルブ金型の中心貫通穴に段付き丸棒の軸部を挿通し、軸部から段部の少なくとも一部にかけて加工面に当接させ、軸部を少なくとも離間した2カ所以上で保持する。段付き丸棒の加工部の端部を金敷に当接させ、バルブ金型を段付き丸棒の軸線に沿って金敷に接近せしめ、加工部をバルブ金型の加工面に沿って塑性変形させる。この据込鍛造の前において、加工部の径が傘部の径の1/2よりも小、且つ、加工部の長さが傘部の径の1/2の径位置における厚さの少なくとも4倍以上である。

(もっと読む)

マグネシウム合金鍛造ピストンの製造方法およびマグネシウム合金鍛造ピストン

【課題】ピストンの頂面部の耐力を十分に向上させることができるマグネシウム合金鍛造ピストンの製造方法およびマグネシウム合金鍛造ピストンを提供する。

【解決手段】鍛造により製造されるマグネシウム合金鍛造ピストン15の製造方法であって、マグネシウム合金からなる丸棒状の鋳塊素材1を鍛造する鍛造工程において、ピストン鍛造用金型11の内径をD、鋳塊素材1の外径をdとしたときに、前記外径dを前記内径Dで割った値(d/D)が85%以下、且つ、鍛造時における鋳塊素材1の温度が250〜400℃となる条件で鍛造することを特徴とする。

(もっと読む)

金属ガラス製品の製造方法および異種材料複合体

【課題】高温加熱・溶解および高真空環境を緩和して金属ガラス製品の工業的生産を可能にするアモルファス合金製品の製造方法を提供する。

【解決手段】金属ガラス製品の製造をおこなう場合に、あらかじめ製品のプリフォーム成形体を作製する工程と、作製されたプリフォーム成形体を金型(ダイ21)内に装入し、真空中においてガラス遷移温度に加熱・加圧し、粘性流動加工をおこなうことでニアネットシェイプ製品(真空加圧・加熱成形体16a)を作製する工程とからなるアモルファス合金製品の製造方法。

(もっと読む)

小径棒材の部分加熱ヘッディング加工方法及び加工装置

【課題】マグネシウム合金の棒状素材全体を加熱する工程を削減し熱影響を少なくした鍛造加工を実現する。

【解決手段】加熱したヘッディングパンチ11の成型部12をマグネシウム合金の棒状素材90の塑性変形部位に接触させて伝熱により棒状素材90を加熱する工程と、加熱された塑性変形部位をヘッディングパンチ11で押圧して塑性変形させる工程により、棒状素材90の全体や下型ダイス32を加熱せずに鍛造加工を行う。また、同工程を利用した加工装置によって連続した鍛造加工を行う。

(もっと読む)

外装部品の製造方法及び外装部品

【課題】 審美性及び機能性に優れる外装部品を効率的に製造することができる外装部品の製造方法、及び外装部品を提供する。

【解決手段】金属板からなる被加工物10の一部領域を鍛造加工して立体形状を成形する鍛造ステップS2と、鍛造ステップS2の後、前記領域の一部を所定形状に切断する切断ステップS3と、切断後の被加工物10をプレス加工して外装部品の外周形状を成形するプレスステップS4とを備えることを特徴とする外装部品の製造方法。

(もっと読む)

ワークピースに対する軸肥大加工方法

【課題】室温でも確実に軸肥大加工を施すことができるワークピースに対する軸肥大加工方法を提供する。

【解決手段】棒状のワークピース1を用い、前記ワークピース1が配置されるべき基準線Aに沿って互いに接離可能な一対のホルダユニット2が離間した状態で、前記ワークピース1の両端をそれぞれ前記一対のホルダユニット2で保持し、前記一対のホルダユニット2を前記基準線Aに沿って互いに近接する方向に相対的に押し込んで前記ワークピース2を軸方向に縮める方向に加圧し、前記ワークピース1の肥大させるべき部位を曲げ中心として傾斜させるべく一方の前記ホルダユニット2を傾動し、前記部位に肥大部3を形成する軸肥大加工方法であって、前記ホルダユニット2の傾動時の傾斜角度θが0.02°〜0.3°の範囲内である。

(もっと読む)

合金インゴットを処理するためのシステムおよび方法

合金インゴットの処理および熱間加工に関連する工程および方法を開示する。合金インゴットを熱間加工する前に、合金インゴットの表面の少なくともある領域上に金属材料層を堆積させる。本工程および方法は、熱間加工中の合金インゴットの表面クラックの発生の低減を特徴とする。  (もっと読む)

(もっと読む)

難加工性金属材料を多軸鍛造処理する方法、それを実施する装置、および金属材料

【課題】従来の降温多軸鍛造処理法に比べて、産業レベルでの適用により適したより簡便な工程で、難加工性材料に多量の歪みを導入することの可能な加工方法を提供する。

【解決手段】難加工性金属材料を多軸鍛造処理する方法であって、(a)難加工性金属材料からなる被加工体を準備するステップと、(b)前記被加工体を、相互に直交する3つの鍛造方向に沿って順次鍛造する処理を、1サイクル以上実施するステップと、を有し、前記ステップ(b)は、最大100℃以下の温度環境において、各1回の鍛造で導入される歪み量が0.01〜0.2の範囲となるように行われることを特徴とする方法。

(もっと読む)

マグネシウム長尺材の製造方法

【課題】塑性加工性に優れるマグネシウム長尺材の製造方法、及びこの製造方法により得られるマグネシウム長尺材を提供する。

【解決手段】純マグネシウム又はマグネシウム合金を鋳造して鋳造材を作製し、この鋳造材に塑性加工を施して長尺な加工材を得る。この塑性加工には、断面減少を伴う加工で250℃以上の温度で行う熱間加工を含む。熱間加工を行うことで、加工中に被加工材の表面近傍において酸化物が生成されて、加工材の表面近傍には、酸化物が存在し、この酸化物が、加工材に伸線や鍛造などの塑性加工(2次加工)を行う際、割れや断線の起点となる恐れがある。そこで、本発明では、加工材の表面層を除去して、割れや断線の起点となる酸化物を効果的に除去し、2次加工性を向上する。

(もっと読む)

マグネシウム合金、およびその製造方法

【課題】常温での加工性に優れ、かつ強度の高いマグネシウム合金の製造方法を提供する。

【解決手段】Zn,Al,Mgを少なくとも含むマグネシウム合金の製造方法は、原料を溶融して融液を形成する工程Aと、前記融液を鋳型に流し込み、固化させてインゴットを形成する工程Bと、前記インゴットを所定の温度において、その組成を均質化する工程Cと、前記インゴットを少なくとも3方向からそれぞれ順に押圧する多方向鍛造法を用い、第一のマグネシウム合金を形成する工程Dと、を少なくとも順に備えている。

(もっと読む)

1 - 20 / 92

[ Back to top ]