Fターム[4F201AB25]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 添加剤、配合剤 (1,838) | 形状 (224) | 短繊維、ウイスカー (198)

Fターム[4F201AB25]に分類される特許

161 - 180 / 198

長繊維強化製品を作製する方法およびシステムおよびそれによって得られた製品

【課題】可塑化の間に有意な損傷を受けない長強化繊維を含む、成形可能なポリマー混合物を作製するシステムおよび方法を提供すること。

【解決手段】このシステムおよび方法は、以前の可塑化装置で作製された成形可能な混合物よりも長繊維がより長く、受ける損傷がより少ない混合物を生産する。この可塑化装置システムは、単一のスクリューを有するが、材料を別々に処理する複数の区画を有する。ウエットまたはドライの長繊維を、下流側の区画内に供給し、低密度濃度で大きなポートの全体にわたって分配し、加熱し、低い剪断力で分散して長繊維を分離し、長繊維を中乃至高剪断力にかける前に、それらを保護するためにポリマーで包囲して長繊維の分散を仕上げる。

(もっと読む)

長繊維強化熱可塑性コンセントレート及びその製造方法

長繊維強化熱可塑性コンセントレートの製造方法を開示し、そこでは連続繊維ストランドが溶融混練熱可塑性水性分散液で被覆され、乾燥され、切断される。  (もっと読む)

(もっと読む)

高密度ガラスグラニュールから複合材料部品を製造する方法

本発明は、長いガラス繊維で強化された熱可塑性マトリックスから形成された複合材料部品を製造する方法に関する。本発明の方法は、材料と強化剤を供給する一軸スクリューを含む装置によって行われる射出成形または射出圧縮成形工程を含む。その方法は、強化繊維は、ガラス密度が90〜99.5%、好ましくは95〜99%かつ長さと直径(L/D)比がmmで表したL未満である、長い切断繊維グラニュールの形で、装置に導入される。本発明は、また、その方法を用いて得られた複合材料部品にも関する。 (もっと読む)

炭素繊維複合金属材料及びその製造方法、炭素繊維複合金属成形品及びその製造方法

【課題】カーボンナノファイバーが均一に分散された、炭素繊維複合金属材料及びその製造方法、炭素繊維複合金属成形品及びその製造方法を提供することにある。

【解決手段】本発明にかかる炭素繊維複合金属成形品の製造方法は、エラストマー30と、銅または銅合金からなる粒子60と、カーボンナノファイバー40と、を混合して炭素繊維複合材料を得る工程と、炭素繊維複合材料を所望の形状に成形して炭素繊維複合成形品4を得る工程と、炭素繊維複合成形品4に、銅または銅合金5からなる溶湯を浸透させてエラストマー30を銅または銅合金5からなる溶湯と置換する工程と、を含む。

(もっと読む)

原料混合物の混練方法及び混練装置

【課題】樹脂又はゴム中に異種物質を均一に分散させることを可能とする混練方法及び混練装置を提供すること。

【解決手段】樹脂又はゴムを含む原料混合物を溶融する工程、前記溶融工程で得た溶融混合物をオープンタイプの連続式2本ロールミルへ供給する工程、及び前記オープンタイプの連続式2本ロールミルにおいて、溶融混合物を混練する工程を備えることを特徴とする。

(もっと読む)

射出成形体とその製造方法、並びに、射出成形体に用いられるペレット

【課題】植物由来原料を主成分とし、耐熱性を有し、結晶化速度の早い射出成形体を提供すること。

【解決手段】本発明の射出成形体は、(A)乳酸系樹脂、及び、(B)セルロース40質量%〜60質量%とリグニン10質量%〜30質量%とを含有する天然繊維、を含む樹脂組成物であって、(A)乳酸系樹脂と(B)天然繊維とを質量比で99:1〜70:30の割合で含有し、かつ、(A)乳酸系樹脂が、L乳酸:D乳酸=100:0〜97:3、又は、L乳酸:D乳酸=0:100〜3:97である樹脂組成物を用いてなる。

(もっと読む)

繊維強化樹脂成形材料の製造方法及び製造装置

【課題】過大な張力を繊維束に作用させることなく、かつ、十分に開繊して熱可塑性樹脂を含浸できる繊維強化樹脂成形材料の製造方法を提供する。

【解決手段】 溶融した熱可塑性樹脂をダイス内に供給し、このダイス内に強化繊維束を連続的に供給して、前記強化繊維束に前記熱可塑性樹脂を含浸させる繊維強化樹脂成形材料の製造方法において、前記ダイス内に前記強化繊維束を開繊させるための一つ又は複数のロッドに振動を与えつつ、前記強化繊維束を通過させるようにした。ダイスの出口に設けたノズルに振動を付与しつつ前記ノズルから前記強化繊維束を引き出すようにしてもよい。

(もっと読む)

射出成形される材料、その方法、およびそのための使用

本発明は、射出方法によって調製されるのに適した複合材料、および複合材料の射出方法に関する。本発明の方法によると、複合材料は、(i)天然繊維の長さを均一にする段階、(ii)天然繊維の表面、および存在する場合リグノセルロース残渣の表面を処理する段階、(iii)複合物の成分をあらかじめ混合する段階、(iv)複合材料を押し出しおよび顆粒化する段階、および(v)部品の形態に複合物の材料を射出成形する段階を実施することによって調製される。 (もっと読む)

微細炭素繊維含有樹脂組成物の製造方法

【課題】 熱可塑性樹脂へ微細炭素繊維を安定した配合比で均一に分散させ、優れた電気伝導性等の物性を発揮する微細炭素繊維含有樹脂組成物を製造する方法の提供。

【解決手段】

微細炭素繊維と熱可塑性樹脂とを、混練押出機で混錬する方法において、前記押出機の主供給口より熱可塑性樹脂を投入し、押出機のスクリューバレル内を進行し溶融された状態において、当該押出機のスクリューバレルの経路途中に連通する副供給口より微細炭素繊維を投入し、熱可塑性樹脂との溶融混練を行い、さらに、前記押出機のシリンダー温度が、前記熱可塑性樹脂のメルトフローインデックスが10〜30となる温度であり、かつ前記押出機内における前記微細炭素繊維含有樹脂組成物の滞留時間が25〜100秒であり、また、前記押出機のスクリューセグメントの微細炭素繊維含有樹脂組成物に対するせん断速度が、10000〜30000/秒である条件に設定する。

(もっと読む)

微細炭素繊維含有樹脂組成物の製造方法

【課題】 熱可塑性樹脂へ微細炭素繊維を安定した配合比で均一に分散させ、優れた電気伝導性等の物性を発揮する微細炭素繊維含有樹脂組成物を製造する方法を提供することを課題とする。

【解決手段】

微細炭素繊維と熱可塑性樹脂とを、混練押出機に投入して混錬することにより、熱可塑性樹脂中に微細炭素繊維が分散配合されてなる微細炭素含有樹脂組成物を製造する方法において、前記混練押出機のシリンダー温度が、JIS K 7210に規定される2.16kg荷重下での前記熱可塑性樹脂のメルトフローインデックスが10〜30となる温度であり、かつ前記混練押出機内における前記微細炭素繊維含有樹脂組成物の滞留時間が25〜100秒であり、また、前記混練押出機のスクリューセグメントの微細炭素繊維含有樹脂組成物に対するせん断速度が、10000〜30000/秒である条件下に設定する。

(もっと読む)

被熱処理炭素長繊維強化樹脂ペレット、その製造方法及び成形品

【課題】 炭素繊維強化ポリオレフィン系樹脂の強度等の物性向上。

【解決手段】 酸量が、無水マレイン酸換算で、平均で0.05〜0.5重量%である酸基含有ポリオレフィン系樹脂(A)を、酸基と反応し得る官能基を有するサイジング剤(s)で表面処理された炭素長繊維(B)に、酸基含有ポリオレフィン系樹脂(A)と炭素長繊維(B)の合計中の炭素長繊維(B)の重量比率が5重量%以上、50重量%未満となるように含浸してなる炭素長繊維強化樹脂ペレットであり、該ペレットの長さ方向に該炭素繊維が同一長さで平行配列しており、該炭素繊維の長さが4〜50mmである炭素長繊維強化樹脂ペレットを、温度T50〜160℃、時間t0.1〜100時間、加熱処理した被熱処理炭素長繊維強化樹脂ペレットを用いる。

(もっと読む)

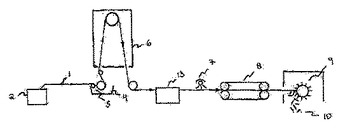

熱可塑性樹脂ペレットの製造装置およびその製造方法

【課題】高収率かつ高品質の熱可塑性樹脂ペレットを製造する装置および製造方法を提供する。

【解決手段】熱可塑性樹脂を溶融した後、供給機から吐出させることにより得られたストランド群8を搬送する樹脂製コンベアベルト2と、該コンベアベルト2の供給機側に設けられたストランド群8に向けて冷却水を噴霧する冷却装置3と、該冷却装置3より切断機6側に設けられた、エアー吹きつけ装置4および/または水滴吸引装置5を有する水分除去装置と、樹脂製コンベアベルト2により搬送されたストランド群8をペレット状に切断する切断機6、からなる熱可塑性樹脂ペレット製造装置1。

(もっと読む)

プラスチック部品を製造するための方法と、このプラスチック部品を有する装置

【課題】特殊プラスチックの利用に比べて費用削減を達成することのできるプラスチック部品製造方法と、この方法で製造されたプラスチック部品を含む装置を提供する。

【解決手段】プラスチック部品製造方法において、プラスチック成形材料が溶融温度以上の成形温度に加熱され、プラスチック成形材料が溶融温度以上で熱間成形可能であり、成形温度にあるプラスチック成形材料が成形部品へと成形され、成形部品の温度がプラスチックの種類に依存した転換温度に調整され、この転換温度が溶融温度よりも低く、限定された転換時間の間、成形部品が転換温度に放置される。

(もっと読む)

プリプレグシートの自動積層装置

【課題】 強化繊維に予め樹脂が含浸されたプリプレグシートを複数層積層してFRP積層体を製造する際に、装置を大型にする必要もなく、しかも自動的に任意の層数自動的に積層することが可能なプリプレグシートの自動積層装置を提供することである。

【解決手段】 プリプレグシートを、基材の上に所定の押圧力を付加しながら予め定められる所定の層数連続的に往復しながら積層する構成とした。

(もっと読む)

射出成形体とその製造方法、並びに、射出成形体に用いられるペレット

【課題】植物由来原料を主成分とし、耐熱性を有し、結晶化速度の早い射出成形体を提供すること。

【解決手段】本発明の射出成形体は、(A)乳酸系樹脂、及び、(B)セルロース40質量%〜60質量%とリグニン10質量%〜30質量%とを含有する天然繊維、を含む樹脂組成物であって、(A)乳酸系樹脂と(B)天然繊維とを質量比で99:1〜70:30の割合で含有し、かつ、(A)乳酸系樹脂が、L乳酸:D乳酸=100:0〜97:3、又は、L乳酸:D乳酸=0:100〜3:97である樹脂組成物を用いてなる。

(もっと読む)

ゴム/短繊維マスターバッチ及びその製造方法並びにそれらのマスターバッチを用いた空気入りタイヤ

【課題】 短繊維がゴム中に均一に分散したゴム/短繊維マスターバッチの提供。

【解決手段】 平均径0.5μm未満の短繊維の水分散液とゴムラテックスとを攪拌混合し、これから水を除去して得られるゴム/短繊維のマスターバッチ及びその実用的な製造方法並びにそれらのマスターバッチを用いた空気入りタイヤ。

(もっと読む)

摩耗低減性添加剤含有フルオロカーボンエラストマー組成物

【課題】耐薬品性と熱可塑的加工性とを組合せもつエラストマー組成物、またはゴム組成物の提供。

【解決手段】加工性ゴム組成物は加硫フルオロカーボンエラストマーと摩耗低減性添加剤とを熱可塑性ポリマー材料の母材中に分散して含有する。一実施態様では母材は連続相を形成し、加硫エラストマー材料は非連続相を形成する粒子状である。硬化剤、未硬化フルオロカーボンエラストマー、摩耗低減性添加剤および熱可塑性材料を混合し、エラストマー材料の加硫を行うのに充分な温度で充分な時間加熱し、その間機械エネルギーを混合物に加えて加熱工程中混合する。成形物品、例えばシール、ガスケット、O−リング、ホースは従来の熱可塑方法、例えばブロー成形、射出成形、押出しで容易に形成できる。

(もっと読む)

繊維強化ポリプロピレン樹脂組成物

【課題】成形体にした場合に、機械的強度の低下が少なく、外観に優れた成形体が得られる繊維強化ポリプロピレン樹脂組成物とそのペレット、および、前記樹脂組成物またはペレットからなる成形体を提供する。

【解決手段】ポリプロピレン樹脂20〜95重量%と、重量平均繊維長が2〜100mmであり、平均繊維径が20〜30μmであるガラス繊維80〜5重量%を含有する繊維強化ポリプロピレン樹脂組成物、ペレット、および、その成形体。

また、ポリプロピレン樹脂99.9〜60重量%と、変性ポリオレフィン樹脂0.1〜40重量%とを含有する樹脂混合物と、前記の樹脂混合物100重量部に対して、重量平均繊維長が2〜100mmであり、平均繊維径が20〜30μmであるガラス繊維5〜400重量部を含有する繊維強化ポリプロピレン樹脂組成物、ペレット、および、その成形体。

(もっと読む)

成形用繊維強化難燃樹脂混合物および成形品

【課題】

機械特性、難燃性、射出成形時の流動性に優れた成形用繊維強化難燃樹脂混合物および射出成形品を提供することを目的とする。

【解決手段】

次の構成要素(A)〜(C)を含む成形用繊維強化難燃樹脂混合物。

(A)ペレットと実質的に同一長さの強化繊維を含む長繊維強化熱可塑性樹脂ペレット

(B)重量平均繊維長が0.1〜0.5mmの強化繊維を含む短繊維強化熱可塑性樹脂ペレット

(C)難燃剤

(もっと読む)

熱可塑性ポリエステル樹脂組成物及びその成形品

【課題】 強化繊維を含有しながらも金型転写性にすぐれ、成形品の表面光沢にすぐれ、電気・電子部品等に用いられる端子類のような金属インサートを有するインサート成形品に適用した場合の気密性にもすぐれたポリエステル樹脂組成物を提供する。

【解決手段】 熱可塑性ポリエステル樹脂30〜95重量部、強化繊維5〜70重量部(合計100重量部)を主成分とする原料を押出機で溶融混練し、製造されたペレット状樹脂組成物を、更に複数回押出機で溶融混練する。

(もっと読む)

161 - 180 / 198

[ Back to top ]