Fターム[4F201BL50]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 造粒 (1,958) | その他 (86)

Fターム[4F201BL50]に分類される特許

21 - 40 / 86

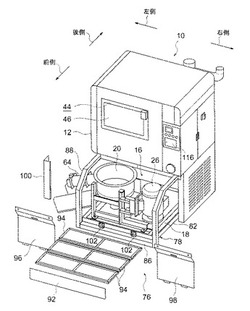

造粒装置

【課題】安全でメンテナンスが容易な造粒装置を提供する。

【解決手段】造粒装置10では、通常時は装置本体16が筐体12の内部に収容されているため、処理槽20やメインモータ26等の機構部が装置の外部に露出しない。これにより、作業者の安全性を確保することができる。しかも、踏み台76のステップカバー92と天板94をフレーム78から取り外し、フロントカバー96、98、100を筐体12から取り外すと共に、装置本体16を筐体12に固定するボルトを外すことにより、装置本体16を踏み台76側へ引き出すことができる。これにより、処理槽20の上方の構成(ホッパ40等)を分解しなくとも処理槽20やメインモータ26等を筐体12の外部に露出させることができるため、装置本体16のメンテナンスを容易に行うことができる。

(もっと読む)

溶融成形用ペレット混合物およびその製造方法、ならびに該溶融成形用ペレット混合物を用いた成形品

【課題】十分な透明性を有しながらも、耐薬品性および耐衝撃性に優れた成形品、および該成形品を製造可能な溶融成形用ペレット混合物を提供すること。

【解決手段】少なくとも非晶性ポリアリレート樹脂、およびテレフタル酸成分と1,4−シクロヘキサンジメタノール成分とを主成分とするポリエステル樹脂pを溶融混練してなるペレット(I)、およびテレフタル酸成分と1,4−シクロヘキサンジメタノール成分とを主成分とするポリエステル樹脂qのペレット(II)を含む溶融成形用ペレット混合物であって、ペレット(I)中におけるポリエステル樹脂pの配合量Wpが非晶性ポリアリレート樹脂100質量部に対して10〜500質量部であり、ペレット(I)とペレット(II)との配合比率が質量比(I/II)で10/90〜80/20であることを特徴とする溶融成形用ペレット混合物。上記溶融成形用ペレット混合物を用いて成形されたことを特徴とする成形品。

(もっと読む)

ペレットの微粉除去装置

【課題】固相重合して重合度を上げたペレットを用いて溶融紡糸した際に、繊維に発生する繊径斑や単糸切れ等の不良を改善することができるペレットの微粉除去装置を提供する。

【解決手段】微粉が付着したペレットを受け入れるケーシング1と、前記ペレットを輸送するためにケーシング内に気体による旋回流を発生させるペレット供給管2と、ペレットから分離した微粉を吸引除去する上部微紛吸引部3と、ペレットと微粉を分離して微粉のみを通過させるメッシュフィルター4と、該メッシュフィルター4を通過した微粉を吸引するための下部微粉吸引部5と、前記部粉が付着したペレットを衝突させると共に、その軸心が前記ケーシングの軸心と同軸上にあって、且つ前記ケーシングの内部に設けられた頭頂部が円錐状の内部仕切筒6と、前記ケーシングと前記内部仕切筒6の間に上昇流を発生させるための空気供給部7とを備えたペレットの微粉処理装置。

(もっと読む)

再生樹脂ペレットとその製造方法

【課題】ロスフィルムの材質や形状にかかわらず、嵩密度や形状が均一な再生樹脂ペレットを形成できるペレットの製造方法を提供する。

【解決手段】連続的に供給された1または複数の長尺のロスフィルムfにスリット加工又は孔加工を施し、スリット加工又は孔加工後のロスフィルムFを細く絞り込んだ状態で一対の絞りローラ26a,26b間に供給し、絞りローラ26a,26bの下流側にて絞りローラ26a,26bに対して相対的に回転し、且つ、その外周面に凹凸が形成された一対の圧縮ローラ28a,28b間に細く絞り込まれたロスフィルムFを送り出し、絞りローラ26a,26bと圧縮ローラ28a,28bとの間でロスフィルムFを捩ってコヨリ状の紐Kとし、一対の圧縮ローラ28a,28bにてコヨリ状の紐Kを所定間隔で点圧縮して紐Rを形成し、該紐Rを凹状圧痕Xの間隔よりも広い間隔で、且つ、スリットS又は孔Hを含んだ状態で切断する。

(もっと読む)

処理能力が向上したペレット化、乾燥、及び袋詰めの連続システム

本発明の種々の実施形態は、材料を連続的に袋詰めするための改良された工程及びシステムに関する。特に、この改良された工程及びシステムは、向上した処理能力で粘着性材料を袋詰めするために使用することができる。このシステムは、大きくは、供給部、混合部、ペレット化部、移送配管、凝塊物捕集部、非流動化セクション部、乾燥部、ペレット分岐バルブ、及び/又は袋詰めアセンブリの少なくとも1つを含む。 (もっと読む)

ベントを備えた押出機のベントアップ検知方法および押出機

【課題】ベントを備えた押出機の、ベントアップの兆候を確実かつ早期に検知することができる、ベントアップの検知方法を提供する。

【解決手段】シリンダ(5)内に、第1の圧力センサ(12)を造粒装置(3)近傍に、第2の圧力センサ(13)をベント(10)と造粒装置(3)の間の所定の位置に、第3の圧力センサ(14)を造粒装置(3)寄りのベント(10)近傍に、それぞれ設ける。第1、2の圧力センサ(12、13)において測定される溶融樹脂の圧力から、ベント(10)近傍における溶融樹脂の圧力を予測して、ベントアップの兆候を検知する。第3のセンサ(14)において測定される溶融樹脂の圧力から、ベントアップの発生を検知する。

(もっと読む)

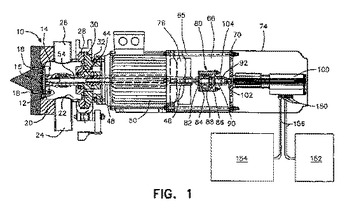

水中ペレタイザにおけるカッターハブの位置を制御するシステム

水中ペレタイザ内でブレードを調整するカッターハブの位置制御装置は、ペレタイザカッターハブに取り付けられたモーションロッドに連結され、ペレタイザモータの中空軸を貫通して延びている。カッターハブの位置制御装置は、この位置制御装置が取り付けられたモーションロッドの軸と共線であり、横断し、または平行する面内にあってもよい。カッターハブ位置制御装置の調整は、フィードバック制御機構を利用することにより自動化されている。  (もっと読む)

(もっと読む)

搬送装置及び方法

【課題】溶融した樹脂材料の切断片を効率的に搬送するのに適した、簡素な構造の搬送装置を提供する。

【解決手段】搬送装置10は、溶融樹脂片3を搬送するスライダー11と、スライダー11の側面に所定の間隔を隔てて配設され、溶融樹脂片3の搬送方向に向けて高圧水流14を噴出するノズル13とを備える。高圧水流14は、溶融樹脂片3を冷却しつつ搬送方向に高速に搬送する。

(もっと読む)

水中カットペレット搬送方法及び装置

【課題】本発明は、冷却水脱水後の水分が付着したままのペレットをペレットサイロに送ることにより、脱水乾燥等の設備を簡略化することを目的とする。

【解決手段】本発明による水中カットペレット搬送方法及び装置は、水中カット装置(3)で造粒されたペレットを冷却水脱水装置(10)で脱水した後に、水分が付着したままのペレットを空送ブロワー(17)と輸送ホッパ(16)及び空送パイプ(19)を介して前記空送パイプ(19)に接続されたペレットサイロ(15)に供給する方法と装置である。

(もっと読む)

撹拌造粒装置における撹拌翼の回転数の設定方法

【課題】撹拌造粒装置において、スケールアップ又はスケールダウンの割合を大きくした場合であっても、基礎となった装置と同じ造粒効果が得られる、撹拌翼の回転数の設定方法を提供する。

【解決手段】第1撹拌造粒装置と略相似形で、造粒槽の内径及び撹拌翼の半径が異なる第2撹拌造粒装置を用いて、撹拌翼の回転数を変化させ、造粒物が所望の粒径となる回転数を求める第1工程と、第1工程で得られた第2撹拌造粒装置における回転数と第2撹拌造粒装置の撹拌翼の半径とから、造粒物が所望の粒径となる遠心加速度を算出する第2工程と、第2工程で算出された遠心加速度と第1撹拌造粒装置の半径とから第1撹拌造粒装置の回転数を算出する第3工程とを有することを特徴とする。

(もっと読む)

樹脂押出し加工装置

【課題】 実験室レベルでも樹脂の有効な加工ができる小型の樹脂押出し加工装置を提供することを目的とする。

【課題手段】 加熱される小径のシリンダー1の下端にオリフィス8を設け、シリンダー1内の溶融樹脂6を押し下げるピストン7を設けてあり、シリンダー1及びオリフィス8の下方にホッパー14を設け、このホッパー14内に冷媒を供給し、ホッパー14の下部にカッター15を設けてある。

(もっと読む)

長繊維強化熱可塑性樹脂組成物の製造方法及びその製造装置

【課題】強化繊維を集束した繊維束に融点が200℃以上の熱可塑性樹脂を十分に含浸させ、その樹脂含浸繊維束を螺旋状に撚って高い生産性で樹脂ストランドを得る際に、樹脂ストランド中の繊維濃度の変動を抑えることが可能な、長繊維強化熱可塑性樹脂組成物の製造方法を提供する。

【解決手段】強化繊維を集束した繊維束2に融点が200℃以上の熱可塑性樹脂を含浸させて樹脂含浸繊維束を得る工程7と、樹脂含浸繊維束を螺旋状に撚って樹脂ストランドを得る工程11とを有し、樹脂ストランドを得る工程は、紡口手段8の貫通孔内に、樹脂含浸繊維束を螺旋状に撚りながら通過させる工程を更に有し、貫通孔内壁を構成する材料のHRC硬度が50以上であり、樹脂含浸繊維束の撚回数が1500〜8000rpmである、長繊維強化熱可塑性樹脂組成物の製造方法を提供する。

(もっと読む)

造粒機、およびそれを用いた固化成型物の製造方法

【課題】熱可塑性樹脂フイルム粉砕物を円筒状固形物に固化成型する造粒機において、ダイス温度の上昇により、フイルム粉砕物が部分的に融点以上となり、溶融、融着し、連続的に造粒機運転を行うことが不可能となるのを防ぎ、熱可塑性樹脂フイルムから高品位かつ所定の大きさの円筒状固化成型物を効率良く得る事ができる造粒機を提供する。

【解決手段】熱可塑性樹脂フイルムを円筒状固化成型物を成型するための造粒機において、造粒機カバーの外部から内部への給気手段と、造粒機カバーの内部から外部への排気手段とを有し、さらに冷却媒体を供給する供給手段を有し、造粒機運転時に給気、排気と冷却媒体の供給を実施することにより、ダイスの温度上昇を融点未満の温度に低減させ、熱可塑性樹脂フイルムの温度が部分的に融点以上となるのを防ぐ。

(もっと読む)

連続的袋詰め方法及びシステム

本発明は、ペレットを連続的に袋詰めするためのシステム、ペレットを連続的に袋詰めするためのプロセス及びシステムの個々の構成要素に関する。ペレットは、粘着性及び/または高分子含有配合物から形成することができる。 (もっと読む)

熱可塑性樹脂用造粒装置

【課題】側壁のない建屋に設置されたとしても、運転中のダイス表面とカッタシャフト軸心との精度が天候に影響されて変化し、溶融熱可塑性樹脂の切断に悪影響を及ぼすことのない熱可塑性樹脂用造粒装置を提供する。

【解決手段】カッタシャフト5が略円筒状のドライブハウジング4に軸受5a,5bを介して嵌挿されると共に、嵌挿された前記カッタシャフト5の先端にカッタ刃3が取付けられ、前記カッタシャフト5を介してこのカッタ刃3をダイス1に押付けるカッタ刃押付手段が備えられる一方、前記カッタシャフト5の後端に駆動モータが連結され、この駆動モータの回転運動が、前記カッタシャフト5を介して前記カッタ刃3に伝達されることにより、前記ダイス1のノズル1aから押出された溶融熱可塑性樹脂を切断してペレット化する熱可塑性樹脂用造粒装置において、前記ドライブハウジング4外周を包囲する防風フード8が取り付けられてなる。

(もっと読む)

ホットカット方式造粒用装置

【解決手段】本発明は、押出機内で溶融された材料ストランドが、モータ(13)により駆動されるシャフト(9)に設けられた複数個のナイフ(11)を回転することによって、造粒ハウジング(1)内で造粒粒子に裁断され、造粒粒子は、造粒ハウジング(1)内を流れる冷却媒体によって、拾い上げられ、冷却され、造粒ハウジング(1)から取出される、ホットカット方式造粒用、特に熱可塑性樹脂材料のホットカット方式造粒用装置において、シャフト(9)と、シャフト(9)が造粒ハウジング(1)を貫通する造粒ハウジング(1)の箇所との間において、造粒ハウジング(1)の内部と外部環境との間に流体結合を連続的にもたらす貫流開口(17)が形成されることを特徴とする装置に関する。 (もっと読む)

高軟化温度を有する樹脂の粒子化方法

【課題】高軟化温度を有する樹脂の粒子化方法を提供する。

【解決手段】この粒子化方法は、溶融樹脂のストランドを製造するための孔開きプレート2と、プロセス流体および切断装置3を含むプロセスチャンバー1とを用い、プロセスチャンバー1からプロセス流体と粒子との混合物が排出され、粒子が冷却セクション7にて冷却される、特に120℃以上の高軟化温度を有する樹脂の粒子化方法である。この方法においては、プロセスチャンバー1には、特には水であるプロセス流体が、120℃以上の温度、および2bar以上の圧力で満たされており、プロセス流体と粒子との混合物は、圧力を維持しつつ冷却セクション(7)を通過し、セパレータ(8)に導入され、セパレータ(8)において、粒子は、大気圧まで減圧するための圧力ロック(10)を通過した後に、プロセス流体から分離され、排出される

(もっと読む)

熱可塑性組成物の製造方法及び成形体の製造方法

【課題】植物性材料を多く含有しながら射出性に優れ、機械的特性に優れた成形体が得られる熱可塑性組成物の製造方法及び成形体の製造方法を提供する。

【解決手段】第1装置を用いて、熱可塑性樹脂(PP等)を植物性材料(ケナフ等)と混合して、50〜95質量%の植物性材料が含有された第1混合物を得る工程と、第2装置を用いて、熱可塑性樹脂(PP等)を植物性材料(ケナフ等)と混合して、50〜95質量%の植物性材料が含有されると共に、曲げ弾性率が第1混合物の50〜90%、バーフロー長が1.1〜2.5倍の第2混合物を得る工程と、第1混合物を破砕した第1破砕物と第2混合物を破砕した第2破砕物との混合破砕物を得る第3混合工程と、混合破砕物をペレット化するペレット化工程と、を備える。得られた熱可塑性組成物を射出成形して成形体を得る。

(もっと読む)

ホットカット装置

【課題】廃プラスチックからペレットを製造する場合であってもカッタケース内の観察を良好に行うことが可能なホットカット装置を提供する。

【解決手段】ホットカット装置は、ダイ孔が形成されたダイ2と、カッタ刃3を保持するカッタホルダを備え、カッタホルダを回転駆動させるカッタユニット4と、カッタ刃3を内部に収容するカッタケース5と、カッタ刃3を冷却するためにカッタケース5内に配置された冷却手段7と、カッタケース5内の、カッタ刃3によりペレット20が切断される領域を可視化する可視化手段6,10と、カッタケース5の下部からカッタケース5内に空気を供給する送気手段12,14,18aと、カッタケース5の上部から排気空気を排出させる排気手段15,17,18bと、を有する。

(もっと読む)

熱可塑性樹脂のペレットの製造方法

【課題】メルトフローレートの異なる複数の熱可塑性樹脂を円滑に造粒する。

【解決手段】

本発明に係る熱可塑性樹脂のペレットの製造方法は、メルトフローレートが異なる複数の熱可塑性樹脂のそれぞれを、造粒する造粒工程を含み、上記造粒工程では、押出造粒機に供給する熱可塑性樹脂を、メルトフローレートが異なる熱可塑性樹脂に切り替えるとき、上記押出造粒機を連続して運転しながら、メルトフローレートが高い熱可塑性樹脂からメルトフローレートが低い熱可塑性樹脂へ切り替える。メルトフローレートの高い熱可塑性樹脂を先に造粒し、押出造粒機の運転状態を安定にしてから、引き続きメルトフローレートの低い熱可塑性樹脂を造粒すると、メルトフローレートの異なる複数の熱可塑性樹脂を円滑に造粒することができる。

(もっと読む)

21 - 40 / 86

[ Back to top ]