Fターム[4F202AG20]の内容

プラスチック等の成形用の型 (108,678) | 一般形状、構造物品 (7,435) | 多孔質・細胞質 (661)

Fターム[4F202AG20]に分類される特許

61 - 80 / 661

ポリアミド樹脂発泡成形体および自動車用樹脂成形品

【課題】耐熱性に優れかつ充分に軽量で高い耐荷重性を持ち、高い断熱性と耐振動性を発揮しうるポリアミド樹脂発泡成形体を提供する。

【解決手段】ポリアミド樹脂組成物を溶融状態とし、型締めされた複数の金型で形成されるキャビティ内に化学発泡剤および/または超臨界状態の不活性ガスとともに射出充填し、表層に厚み100〜800μmの非発泡スキン層が形成された段階で少なくとも一つの金型を型開き方向へ移動してキャビティの容積を拡大させることにより得られる発泡成形体であり、ポリアミド樹脂組成物が、結晶性ポリアミド樹脂(A)と、非結晶性ポリアミド樹脂(B)と、グリシジル基を1分子あたり2個以上含有し、重量平均分子量4000〜25000であり、かつエポキシ価が400〜2500当量/1×106gであるグリシジル基含有スチレン系共重合体(C)と、無機強化材(D)とを所定の割合で含有する。

(もっと読む)

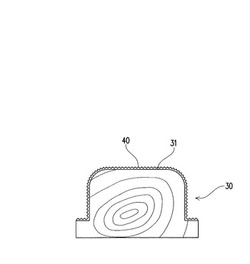

成形用金型の製造方法

【課題】模型の抜き取り時に凹凸模様形成部材が模型の表面から剥がれることがない成形用金型の製造方法を提供する。

【解決手段】本発明は、模型30の表面31の全面又は所定範囲に凹凸模様形成部材40を貼り付け、該模型30から反転型50、該反転型50から成形用金型10,20を製造するにあたり、凹凸模様形成部材40として、凹凸模様を有する原版(例えば、金網)Dの上に敷かれた合成樹脂シート40’を平滑な表面を有するプレス板Bを用いてプレスしたものを用い、該凹凸模様形成部材40を凹凸模様が転写された凹凸面41と反対の平滑面44側で模型30の表面31に貼り付けるようにする。

(もっと読む)

熱可塑性樹脂発泡成形体及びその製造方法

【課題】軽量で且つ、優れた断熱性及びクッション性を有する熱可塑性樹脂発泡成形体とその製造方法を提供する。

【解決手段】表裏スキン層1a、1bの内面に表裏発泡層2a、2bが設けられていると共にこれらの表裏発泡層2a、2b間にコア層3を設けてなり、上記コア層3は、上下両端が上記表裏発泡層の対向面に連らなっている無数の細い短繊維状樹脂体3aと、隣接する短繊維状樹脂体間に形成された空隙3bとからなることを特徴とする熱可塑性樹脂発泡成形体。

(もっと読む)

ダクト入りシートパッドの製造方法及びこれに用いる発泡型

【課題】ダクト経路にエア導入口とエア噴出口がある配風用ダクトを埋設してシートパッドを一体発泡成形する際、発泡原料がエア導入口やエア噴出口からダクト内に侵入するのを阻止できるようにしたダクト入りシートパッド用発泡型を提供する。

【解決手段】一対の分割型からなり、ダクト経路にエア導入口eとエア噴出口64とを有する配風用ダクト6がセットされ、発泡原料mの注入及び型閉じを経て、ダクト6を埋設してシートパッド1を発泡成形するダクト入りシートパッド用発泡型7であって、一の前記分割型の型面76で、エア導入口e又はエア噴出口64に対応する部位に半球状の突部75が設けられ、両分割型の型閉じにより、型内にセットされたダクト6に係るエア導入口e内又はエア噴出口64内へ突部75が入り込んで、そのエア導入口e又はエア噴出口64を塞ぐ。

(もっと読む)

樹脂成形品の成形方法

【課題】結晶化度の高い高分子樹脂成形品を、形状の自由度が高く且つ比較的簡素な工程で製造可能な成形方法を提供する。

【解決手段】成形型を構成する固定型12と可動型13とで囲まれたキャビティ15’に結晶性高分子樹脂の融液A’が充填され、該融液に、物理発泡剤と、発生ガスの積算量が経時的に増加する第2の発泡剤とが混入され、該融液の温度が融点以下、結晶化温度以上である状態で、前記可動型を前記固定型から離間する方向にコアバックさせて前記キャビティの容積を増大させ該キャビティ内の前記高分子樹脂を前記物理発泡剤と前記第2の発泡剤とにより発泡させながら成形すると共に、その成形時に、前記融液に臨界伸長ひずみ速度以上の速度で伸長ひずみを生じさせて、該融液を配向融液の状態にし、その状態を維持して結晶化させることで、樹脂成形品を製造する。

(もっと読む)

発泡成形用金型

【課題】穴形状を利用した発泡成形用金型を適用することにより、金型内の意匠面のエアを効率良く吸引して金型外に排気することができるようにする。

【解決手段】本発明の発泡成形用金型は、可動型3を有する開閉可能な金型に発泡成形用のキャビティ14を形成し、このキャビティ14内に意匠面を設定して、カウンタープレッシャ法を適用することにより溶融樹脂をキャビティ14に供給し、溶融樹脂の発泡成形を行なうものである。発泡成形用金型は、キャビティ14内を意匠面まで貫通する突出し用金型ピン8を設け、この金型ピン8の先端に多孔質金属部材10をキャビティ14内に露出可能に設け、可動型3のコアバック時に、多孔質金属部材10が露出し、意匠面側キャビティ14a内に残る気体を多孔質金属部材10から金型ピン8内を通して金型1外に排気して溶融樹脂を発泡成形し、発泡成形品に穴形状を形成する構成としたものである。

(もっと読む)

超軟質発泡体の製造方法

【課題】液状樹脂をモールド型に注入して、このモールド型を加熱することで発泡体原料を硬化、あるいは発泡硬化させることによる超軟質発泡体の製造方法に関し、通気性に優れ、且つ成形時に金型内での収縮が抑制されることで外観の優れた超軟質発泡体を簡便に製造する方法を提供する。

【解決手段】キャビティー内面に発泡体との接着性が強い剥離型4a,4bの開口部5a,5bと、発泡体の離型性が強い面2、3を有し、且つ、この接着性が強い剥離型4a,4bと離型性が強い面2,3を分離することが可能な構造を持つモールド型1を使用する。

(もっと読む)

発泡樹脂成形品の成形方法

【課題】材料供給時、発泡反応時に型クリアランスを調整する成形工法を使用する発泡樹脂成形品の成形方法であって、発泡樹脂成形品における縦壁部の成形精度を高める。

【解決手段】バックドアトリム(発泡樹脂成形品)10は、製品面部11の周縁の少なくとも一部に段付き縦壁部12が形成されており、この段付き縦壁部12は、製品面側縦壁部13とパネル側縦壁部15とが段部14を介して一体化しており、段部14の内面に型保持用リブ16が設けられているとともに、パネル側縦壁部15の表面に深絞模様17が形成されていることで、可動側金型30の後退操作時、型保持用リブ16が固定側金型40に対して保持されるとともに、可動側金型30の型面にパネル側縦壁部15の製品表面が吸着されるため、段付き縦壁部12の成形精度を高める。

(もっと読む)

発泡樹脂成形型および発泡樹脂成形品

【課題】成形用キャビティ内に従来のものよりもさらに均一に蒸気を送り込むことができるようにした発泡樹脂成形型を提供する。

【解決手段】第1の成形面3には原料フィーダー10が備えられ、第1と第2の成形面4には複数の蒸気穴8が形成されていて、成形用キャビティ6に原料フィーダー10から発泡性樹脂粒子を充填し、複数の蒸気穴8を介して充填した発泡性樹脂粒子に蒸気を接触させることで発泡樹脂成形品を成形するようにした発泡樹脂成形型において、第1の成形面3に原料フィーダー10を配置する場合、第2の成形面4における原料フィーダー10の原料投入口11に対面する場所には、必ず蒸気穴8が存在するように設計する。

(もっと読む)

コアバック発泡成形型及び車両用エンジンカバーの製造方法

【課題】成形可能な発泡成形品の構造の自由度を高くすることが可能なコアバック発泡成形型及び車両用エンジンカバーの製造方法を提供する。

【解決手段】本発明のコアバック発泡成形型10は、キャビティ30に連通するコアガイド孔13を固定型11に設けてそこに追従コア40を直動可能に収容し、キャビティ30の外側に配置されてコアバック可動型20と同方向に直動する追従可動体56を固定型11の背面側で追従コア40に連結した構造になっている。そして、追従可動体56がコアバック可動型20に当接して直動することで、追従コア40がコアバック可動型20のコアバック動作に追従移動する。これにより、キャビティ30のうち追従コア40が配置された部分では、それ以外の部分に比べてコアバックによるキャビティ30の拡張量が小さくなる。

(もっと読む)

シートパッド及びその製造方法

【課題】シートパッドの着座者側の面に凹部が設けられているシートパッドにおいて、この凹部とシートパッドのパーティングラインとの間において該着座者側の面に成形不良が発生することを防止することが可能なシートパッド及びその製造方法を提供する。

【解決手段】シートパッド1は、発泡成形用金型10内において発泡成形された発泡成形体2よりなる。発泡成形体2は、パーティングラインPLにおいて交わる一連の第1の成形面2a,4a,4bと第2の成形面4cとを有しており、発泡成形用金型10内において該第2の成形面4bを上向きにして発泡成形されたものであり、該第2の成形面4cがシートパッド1の着座者と反対側の面となっている。第1の成形面4aに、第2の成形面4cに向って凹陥する第1の凹部5が設けられている。第2の成形面4cに、第1の凹部5とパーティングラインPLとの間に向って凹陥する第2の凹部6が設けられている。

(もっと読む)

発泡成形用金型及びこれを用いて成形される発泡成形体

【課題】離型し易い発泡成形用金型及びこれを用いて成形される発泡成形体を提供する。

【解決手段】成形型によって形成された成形空間に充填された発泡性樹脂粒子を加熱して発泡成形体を成形するための発泡成形用金型であって、前記成形空間を形成する成形型の成形面の対象エリアに、一端から他端に亘って連続する溝部M1が一方向に一定間隔P1で整列するようにして形成されていることを特徴とする発泡成形用金型である。

(もっと読む)

ラグ付きタイヤの製造方法及びタイヤ

【課題】加硫によって、タイヤ表面に現れる凹凸やカーカスプライ等のウエーブを効果的に軽減する、新規なラグ付きタイヤの製造方法を提供する。

【解決手段】本発明のラグ付きタイヤを製造する方法は、タイヤのトレッドに、タイヤの回転する向きに沿って間隔をおいて形成した複数のラグ3を備えるラグ付きタイヤ1を製造するに当たり、ラグ3に相当する加硫済みラグ部材3´をあらかじめ加硫金型4に配置し、次いでタイヤ本体部2となる生ケース2´を加硫金型4に装填し、引き続きラグ部材3´と生ケース2´とをともに加硫して相互に結合させることを特徴とする。

(もっと読む)

発泡成形体の製造方法および発泡成形体の製造装置、並びに発泡成形体

【課題】供給部分から発泡原料が溢れ出るのを抑制すること。

【解決手段】発泡成形体の製造装置10を型開きした状態で、下型20の金型面24に形成された凹部23のうち、供給空間51を画成する供給部分27に発泡原料Mを供給する供給工程と、上型30を、その金型面33が下型20の金型面24に向けて上方から接近するように回動させながら、該上型30の金型面33に突設された突部40を凹部23内に進入させて半閉めする半閉め工程と、上型30および下型20を上下方向に沿って相対的に接近移動させ、突部40の外面と凹部23の内面との間に隙間を設けた状態で凹部23の全体を閉塞することによりキャビティを形成し型閉めする型閉め工程と、を有し、供給部分27内の発泡原料Mが発泡し該供給部分27の上端開口面29に到達する前に、型閉め工程に先立って、供給部分27を上方から閉塞する発泡成形体の製造方法を提供する。

(もっと読む)

キャビティとコア交換式の発泡フォーム成形金型

【課題】キャビティとコア交換式の発泡フォーム金型を提供すること。

【解決手段】本発明は、固定金型と、前記固定金型方向に水平移送され、型合せされる移動金型とからなり、成形機に着脱する金型において、前記移動金型の前記固定金型に対向する一側面に着脱可能に結合する一つ以上のキャビティと、前記固定金型の前記移動金型に対向する一側面に着脱可能に結合する一つ以上のコアと、前記移動金型に設けられ、前記移動金型と前記固定金型が型合せされる際、前記キャビティと前記コアの間に形成される成形空間に成形品の原料を供給する原料注入器と、前記移動金型に設けられ、前記成形空間で成形された成形品を前記キャビティから分離するための取り出し手段とを含む。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。係合部15は、クリップ本体11を外周側から挿入穴12まで貫通した貫通孔16よりなる。クリップ本体11の少なくとも貫通孔16の周囲部分の肉厚Tは、発泡成形体2の成形時にクリップ本体11の外周側から貫通孔16に侵入した該発泡成形体2の発泡成形材料が挿入穴12の内周面まで到達し得ない大きさとなっている。

(もっと読む)

発泡成形体の製造方法

【課題】発泡成形体の重量のばらつきが小さく、かつ、発泡均一性に優れる発泡成形体を提供する。

【解決手段】内部にスクリュを備える成形機のバレル内で前記スクリュ位置を変動させてバレル内の溶融状熱可塑性樹脂の量を所定量計量する計量工程と、前記スクリュを、前記計量工程で計量された射出ストロークの95%以上100%以下となるまで前進させ、前記計量工程で計量された溶融状熱可塑性樹脂を金型キャビティ内に充填する充填工程と、前記充填工程で前進させた前記スクリュの位置を、0.1秒以上2秒以下の間固定又は前進させるスクリュ固定工程と、前記金型キャビティの容積を拡大して充填された溶融情熱可塑性樹脂を発泡させる発泡工程と、を有する。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。係合部15は、クリップ本体11を外周側から挿入穴12まで貫通した貫通孔16よりなる。貫通孔16の周縁部に沿って、クリップ本体11の外周面から該クリップ本体11の外方へ張り出した張出部17が設けられている。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】クリップ本体の外周面に十分に発泡成形体の発泡合成樹脂を結合させることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。クリップ10は、少なくともクリップ本体11の先端側が発泡成形体2に埋設されるようにして該発泡成形体2と一体化される。クリップ本体11のうち、少なくとも発泡成形体2に埋設される部分の外周面に、複数個の突起部17が設けられている。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】クリップ本体の外周面に発泡成形体の発泡合成樹脂を結合させることが可能なクリップと、取付構造とを提供する。

【解決手段】クリップ10は、被取付部材に設けられたクリップ係止用突起が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起が係合する係合部15とを備えている。クリップ本体11の先端側に、該クリップ本体11の外周面から放射方向に張り出すアンカー部13が設けられている。クリップ10は、少なくともクリップ本体11の先端側及びアンカー部13が発泡成形体に埋設されるようにして該発泡成形体と一体化される。クリップ本体11又はアンカー部13には、発泡成形体の発泡成形時に該発泡成形体の発泡成形材料が該アンカー部13を乗り越えるよりもクリップ本体11の先端側から外周側へ流動し易い易流動部が設けられている。

(もっと読む)

61 - 80 / 661

[ Back to top ]