Fターム[4F202AR01]の内容

プラスチック等の成形用の型 (108,678) | 調整制御量(制御の対象) (5,072) | 力 (529)

Fターム[4F202AR01]の下位に属するFターム

Fターム[4F202AR01]に分類される特許

21 - 40 / 116

型締装置及びその制御方法

【課題】 本発明は簡単な形状を成す成形品だけでなく、複雑な形状を成す成形品も容易に製造することができるようにし、また成形品の厚さが均一にできるような型締装置及びその制御方法を提供する。

【解決手段】型締装置は、複数の駆動装置に別々の指令値または目標値を与えることで、複数の駆動装置を各々個別に駆動し、それに伴い複数の駆動装置それぞれに対応した複数のタイバーを各々個別に動作させ、移動盤を移動させる制御装置を備えている。

(もっと読む)

トグル式型締機構を有する射出成形機の制御装置

【課題】型締力が発生していない状態から所定の型締力が発生するまでの時間を短縮することが可能なトグル式型締機構を有する射出成形機の制御装置を提供すること。

【解決手段】最大型締力Fmaxに対して小さい設定型締力Fsetを発生させる場合には、トグル機構6の腕が伸びきった状態で最大型締力Fmaxよりも大きな仮想最大型締力Fimが発生するようにリアプラテン2の位置を調整した上で、型締時のクロスヘッド6aの前進位置を設定型締力Fsetに対応するクロスヘッド前進制限位置で制限する、トグル機構6を介して可動プラテン3を前後進させる駆動装置と、クロスヘッド6aの位置を検出する位置・速度検出器11と、リアプラテン2を前後進させる型締力調整用モータ14とを備えたトグル式型締機構を有する射出成形機を制御する制御装置。

(もっと読む)

成形条件設定方法

【課題】金型を取り付けた際の型締力の調整時間を短縮することができる射出成形機の制御方法を提供すること。

【解決手段】型締装置(10)のトグルサポート(15)の固定位置を移動して目標型締力に近づくように型締力を調整する。トグルサポート(15)の移動量に応じて金型保護位置を変更する。型締力の調整は、規準金型を型締装置(10)に取り付けて得られた、押込量と対応する型締力との関係から求められた第1の型締力設定値に基づいて行なわれる。型締力の調整は、第1の型締力設定値を用いて型締を行ない、実際の型締力を検出して得られた型締力検出値と目標型締力との差に基づいて行なわれることとしてもよい。

(もっと読む)

射出成形機

【課題】射出成形機において、実効型締力を一定に保持する制御を、トグル式型締め機構のトグルが折れ曲がった状態でも、高価な制御用電気回路を用いずに簡単に行う。

【解決手段】電動サーボモータ(8)を使用した型締め機構(1)により金型(6,7)に負荷される型締力の制御方法を提供する。該制御方法は、実際に前記金型(6,7)に負荷させたい型締力よりも大きな型締力を型締め機構(1)により負荷する手順と、可動盤(5)及び固定盤(3)間に設けた型締力調整シリンダ(20a,20b)に作動油を供給して、可動盤及び固定盤間を押し広げる方向に、型締力調整シリンダを伸ばす手順と、実際に金型に負荷させる型締力が目標値になるように、型締力調整シリンダに供給される作動油の量を制御する手順と、を具備する。

(もっと読む)

射出成形機におけるバルブピンアジャスト機構

【課題】組立製作時は勿論のこと、作動前においても簡単な外部からの作業でバルブピンのゲートとの位置調整を可能とすると共に、射出成形作動中にあっては、自動バネ調節機構によりバルブピンのゲートへの突き当て力を微調整してゲートの破損やバリなどの成形不良を回避できるようにした射出成形機におけるバルブピンアジャスト機構の提供。

【解決手段】バルブピンの基部を配設して長さを調節する手動調節機構Yを備える可動筒Aと、この可動筒Aの外周に設けられる鍔状のピストンBと、このピストンBを往復動できるシリンダCと、このシリンダCを複数箇所で金型Xの支持体X1と接離できる自動バネ調節機構Zを備えた固定杆とを備え、前記バルブピン1の先端頭部1bを金型のゲート15と係合離脱させて、ゲート15を開閉させ、熱溶融樹脂の流通と停止とを繰返して行うことができるようにした射出成形機におけるパルブピンアジャスト機構。

(もっと読む)

成形装置及び成形装置の組み付け方法

【課題】重力方向上方にある型板に入れ子を容易に且つ精度良く位置決めできる成形装置を提供する。

【解決手段】シリンダ1内に油圧を与えて可動ピストン1aを上方へと変位させることで、可動プラテン9と、下側受け板8と、入れ子20を含む下側型板7と、入れ子10を含む上側型板6が上方に変位して、上側型板6が上側受け板5の下面に当接する。かかる状態で、電磁石EMGをオン状態にすると、発生した磁力によって上側型板6が電磁石EMGに吸着される。その後、シリンダ1を駆動して可動ピストン1aを下方へと変位させることにより、可動プラテン9と共に、下側受け板8及び下側型板7も下方に変位するが、上側型板6は上側受け板5側に留まる。

(もっと読む)

射出成形金型

【課題】一方の金型側のパーティングラインから突出したままとなる押し上げブロックの端面が、型締めの際に他方の金型のエッジ部によって損傷するのを回避できる射出成形金型の提供を図る。

【解決手段】押し上げブロック4はコイルスプリング7により成形品Aの離型後、コア型1側のパーティングラインP・Lから突出したままとなるが、型締めの際にキャビティ型2の押し戻しブロック10が押し上げブロック4の端面に先き当りして、押し上げブロック4がコア型1側のパーティングラインP・Lと面一に整合する位置まで押し戻されるので、押し上げブロック4がキャビティ型2のエッジC当りにより損傷するのが回避される。

(もっと読む)

(もっと読む)

成形品取出し機の電動成形品把持装置

【課題】エアーシリンダを作動して成形品を把持して取出す成形品把持装置に比べて圧縮空気発生装置、該圧縮空気発生装置からエアーシリンダに至るエアー配管等をなくして樹脂成形工場設備を簡易化すると共に設備コストを低減する。また、把持検知器を設けることなく、成形品を把持したか否かを検出することができ、把持爪を小型化及び軽量化する。更に、成形品の把持状態に応じて把持力を可変する。

【解決手段】一対の把持爪を全閉及び全開した際に回転位置検出手段から出力される信号に基づいて一対の把持爪の揺動量に対応する電動モータの回転量による揺動基準データを記憶すると共に全開状態の一対の把持爪間に成形品を位置した状態で一対の把持爪を閉鎖して回転位置検出手段から出力される信号に基づいて一対の把持爪の揺動量に対応する電動モータの回転量による把持検知データを記憶し、該把持検知データに基づいて一対の把持爪による成形品の把持を検知する。

(もっと読む)

型締装置

【課題】固定金型と可動金型とを一様な面圧で接合させることができる型締装置を提供すること。

【解決手段】固定ダイプレートとリアプレートの間に4本のタイバーを連結させる。固定ダイプレートとリアプレートの間に可動ダイプレートを移動自在に設ける。可動ダイプレートにトグル機構を連結させる。固定ダイプレートと可動ダイプレートの間に固定金型と可動金型からなる金型を組み付ける。可動ダイプレートと可動金型取付盤との間に、固定金型と可動金型とを型締めした際、固定金型と可動金型の接合面に沿って生じる圧力差を減少させる面圧調整部を設ける。このようにした型締装置を構成することにより、固定金型と可動金型とを一様な面圧で接合させることができる。

(もっと読む)

射出成形機の型締力設定方法

【課題】 バリ不良の発生しない必要最小限となる適正型締力を的確に設定するとともに、樹脂の充填に伴う金型の変化に係わるより広範な情報を得る。

【解決手段】 最大型締力(100〔%〕)から所定の大きさを順次低下させた型締力(100〔%〕,80〔%〕,70〔%〕…)により順次型締めして試し成形を行うとともに、金型2の固定型2cを支持する固定盤3c及び金型2の可動型2mを支持する可動盤3mの外面3cf,3mfに付設した型位置センサ4により射出工程における固定盤3cに対する可動盤3mの相対位置(型位置Xc)を検出し、少なくとも、当該型位置Xcに所定の条件を満たす変化が生じたなら当該変化が生じたときの型締力に対して所定の大きさだけ増加させた型締力を適正型締力Fsとして設定する。

(もっと読む)

成形機

【課題】特別な装備を備えることなく、固定側金型と可動側金型との芯出しを容易かつ高精度に行うことができる成形機を提供する。

【解決手段】表示・設定手段33の金型芯出しボタン57を2度押しすると、金型芯出しモードが起動し(ステップS1)、型開・型厚後退工程(ステップS2)、型閉・型厚前進工程(ステップS3)、型開・型厚前進工程(ステップS4)が順次実行される。これにより、所定の型締力が得られる位置にテールストック3が位置付けられる。次いで、型締(ステップS5)と、型開(ステップS6)とを、複数回繰り返し、固定側金型15と可動側金型16との芯出しを行う。しかる後に、再度型締を行い(ステップS7)、固定ダイプレート2に対して固定側金型15を強固に締結すると共に、可動ダイプレート5に対して可動側金型16を強固に締結して、金型15,16の芯出し作業を終了する。

(もっと読む)

型締装置

【課題】キャビティ内樹脂圧による型開力の偏りが発生しても、金型の分割面からの成形材料の吹き出しを抑制し、かつ、金型の寿命を延ばすことができる型締装置を提供する。

【解決手段】型内圧力が型盤中心に対し対称でない成形に対して、型内圧力による型開力を推定し、推定された型開力に対応するように、各タイバーに負荷する型締油圧値をそれぞれ決定し、この決定した各型締油圧値になるように各タイバーへの供給油圧を分配する制御装置を備える型締装置。

(もっと読む)

射出成形機の型締力設定方法

【課題】 バリ不良の発生しない必要最小限の適正型締力を設定する際の確実性及び信頼性を高めるとともに、より的確な適正型締力を自動化により容易に設定する。

【解決手段】 最大型締力(100〔%〕)から所定の大きさを順次低下させた型締力(100〔%〕,80〔%〕,70〔%〕…)により順次型締めして試し成形を行うとともに、射出工程における型締圧Pcを検出し、この型締圧Pcの変化に係わる複数の異なるモニタ要素(Pc,Pcd,Pcr)を監視することにより、少なくとも一つのモニタ要素に所定の閾値を越える変化が生じたなら当該変化が生じたときの型締力に対して所定の大きさだけ増加させた型締力を適正型締力Fsとして設定する。

(もっと読む)

中空成形装置

【課題】 成形金型の型締力が容易かつ確実に調整でき、しかも、成形金型の種類や形状の変更にも対応できる中空成形装置を提供する。

【解決手段】 中空成形装置に設ける型締駆動機構30について、一対の第1、第2リンクアーム31,32のうち後方支持プレート8と連係するリンクアーム32の端部が偏心リンクピン51を介して回動自在に支持されたブラケット52と、該ブラケット52に一端部が固定され、後方支持プレート8により軸心方向へ移動可能に支持されたシャフト53と、該シャフト53を一端側へ付勢するように設けられ、その付勢力によって金型12の型締力を補助する複数の皿ばね56とを設けて、偏心リンクピン51の偏心位置に応じて、シャフト53を介して各皿ばね56に対する負荷を変化させることによって、金型12の型締力を変化させるように構成した。

(もっと読む)

金型閉鎖位置検出手段を備えたトグル式射出成形機の制御装置

【課題】金型閉鎖位置検出手段を備えたトグル式射出成形機の制御装置を提供すること。

【解決手段】射出成形機を制御する制御装置20は、クロスヘッド位置検出手段である位置・速度検出器11により検出されたクロスヘッド位置から幾何学的に求められるトグル式型締機構の拡大率と電流検出器12により検出されたモータ電流値に基づいて可動プラテン3の推力を算出し、算出した可動プラテン3の推力の一定時間に対する変化量を求め、該変化量があらかじめ設定した変化量に到達したか判断し、前記あらかじめ設定した変化量に到達したときの前記クロスヘッドの位置を金型閉鎖位置として検出する。

(もっと読む)

型締制御装置及び型締制御方法

【課題】最適型締力が算出されるまでの時間を短くすることができ、そのための作業を簡素化することができるようにする。

【解決手段】駆動部と、可動金型と、固定金型と、型締力を検出する型締力検出手段と、検出された型締力に基づいて型締力実特性を決定し、該型締力実特性に基づいて最低必要型締力Kを算出する制御装置とを有する。成形準備工程において、型締力実特性に基づいて最低必要型締力Kが算出されるので、最低必要型締力Kに基づいて最適型締力Rを算出することができる。

(もっと読む)

射出成形機

【課題】 固定型の構成をそのままにして、薄肉部を有する成形品であっても、固定型から確実に離型されるようにすることである。

【解決手段】 固定型3を取り付ける固定型取付盤2に、可動型7の移動方向(矢印P)に沿って移動可能な固定側プレート16を内装し、固定型3との対向面に複数本の固定側突出しピン17を突設する。これらの固定型突出しピン17は、固定型3を貫通して、そのキャビティ面3aから突出し可能である。そして、固定型取付盤2の背面部に空圧シリンダ19を取り付け、そのピストン21を進退させることにより、固定側プレート16を進退させる。固定型3と可動型7を型開きするときに、空圧シリンダ19を作動して、そのピストン21を前進させることにより、固定側突出しピン17が、固定型3のキャビティ面3aに付着している成形品(ベルトクランプ110)を突き出して、成形品を固定型3から強制的に離型させる。

(もっと読む)

型締装置の型締力補正方法

【課題】 小型の金型でも型締力に対する正確な調整を行い、かつ使用する際の融通性を高めるとともに、スプリング内蔵金型を用いる場合などでも型締力の調整を確実かつ的確に行うことにより汎用性及び信頼性を高める。

【解決手段】 サーボモータ3により回転駆動するトグル式型締装置を使用するとともに、型締工程における金型タッチ位置により設定した高圧型締を開始する高圧型締切換位置Xpから型締終了位置Xdまでの高圧型締区間Zpにおける高圧型締に伴う負荷の大きさを型位置により積分して求める仕事量を使用し、予め、高圧型締区間Zpにおける高圧型締に伴う基準となる仕事量(基準仕事量Ws)を設定するとともに、生産稼働中に、高圧型締区間Zpにおける高圧型締に伴う仕事量(検出仕事量Wd)を検出し、この検出仕事量Wdと基準仕事量Wsの偏差Keに基づいて型締力を補正する。

(もっと読む)

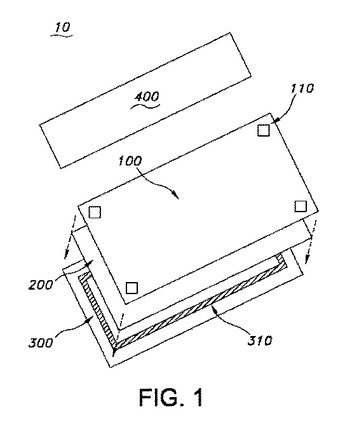

モールド・アッセンブリおよびモールド部品製造用の減衰光方法

本発明は、サイクル数を改善するための、フランジ、モールドおよび電磁放射線フィルターを含むモールド・イン・プレースによるガスケット形成アッセンブリに関する。本発明は、さらにモールド・イン・プレースによるガスケッティング方法に関する。  (もっと読む)

(もっと読む)

金型設計方法

【課題】 従来の射出成形用金型設計方法は、一般的な反り解析結果を基準としている為、収縮の方向が重心方向の一方向に限定されてしまうことや、金型面の拘束を考慮しない収縮を元に算出した抵抗値が用いられていることから、予測精度に問題があった。

【解決手段】 本発明は、射出成形シミュレーションにおける充填・保圧の解析を順次行い、その結果を用いて製品表面形状だけでなく、金型表面形状も定義した状態で金型内の接触を考慮した収縮計算を行うことにより、成形品と接する金型が成形品を拘束する事を基準とした離型抵抗力を求め、この離型抵抗力がある範囲に収まらないときは、その面を表示し、成形条件・ゲート形状(ゲート位置及び寸法)・金型面状態及びその面に対して離型方向に対する金型面の勾配とを逐次変更して適正な条件を求める金型設計方法を見出した。

(もっと読む)

21 - 40 / 116

[ Back to top ]