Fターム[4F202CA15]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (12,812) | ブロー成形 (406)

Fターム[4F202CA15]に分類される特許

141 - 160 / 406

インサートの着座検知方法及び装置

【課題】インサート16がプラスチック成形用金型11のインサート装着部14に正常にセットされたかどうかを、成形前に正確に検知できるようにする。

【解決手段】インサート装着部14のインサート(フランジ付きナット)16により塞がれる位置に、キャビティ15側に開口するエア開口22を設け、エア開口22に通じるエア流路(穴19,18及びこれにつながるエア配管)内に一定圧のエアを供給し、又はエア流路内を一定圧に減圧した状態でインサート16の装着を行い、エア流路内におけるインサート装着前後のエア圧の変化ΔPを検知する。エア圧の変化ΔPにより、インサート16が正常に着座したかどうかを知ることができる。

(もっと読む)

金型およびその製造方法

【課題】ワークの製品面に生じる傷を浅くて、かつ短くすることができ、その改修を容易とする金型およびその製造方法を提供する。

【解決手段】金型1の母材の成形面2に粗し加工を行う。続いて、粗し加工が行われた成形面2に、最大粗度Ryが5〜20μmである被覆層3を形成する。金型1の成形面2の被覆層3の最大粗度Ryを5μm以上としているので、金型1を用いたブロー成形では、金型1の成形面2に対するワークの摺動を抑制することができる。これにより、ワークの製品面で生じる傷が生じても、その長さを短くすることができる。また、金型1の成形面2の被覆層3の最大粗度Ryを20μm以下としているので、ワークの製品面に傷が生じても、その傷の深さを改修可能なレベルに抑えることができる。

(もっと読む)

成形空洞の容積寸法を調整する手段を含む容器成形装置

【課題】単一のモールドブロックサポートに任意の種類のシェルの容易な取り付けを可能にする成形装置を製造する。

【解決手段】成形装置はそれぞれ2つのサポート(5,6)とモールドの閉鎖位置の接合面(P)を規定する2つのモールドブロック(7,8)とを含む少なくとも2つのモールド半体(2,3)を含む少なくとも1つのモールド(1)を含み、各モールドブロック(7,8)はシェル(24,25)を含み、部分的に成形空洞(9)を形成するインプレッションが作られ、シェルホルダー(26、27)が、前記各モールドブロック(7,8)のサポート(5,6)に固定され、前記装置が成形空洞(9)の寸法的な特質を修正する手段を含み、少なくとも1つの除去可能なスペーサー(28、29、30、31)が前記シェル(24、25)及び前記シェルホルダー(26,27)の間に備えられる。

(もっと読む)

金型

【課題】冷却用のパイプを備える金型であり、余熱が残っていても冷却液を供給するための流体カプラの弁を円滑に開くことのできる金型を実現する。

【解決手段】金型10には、非接続時に閉じており外からの圧力によって開く弁を有する流体カプラ14a、14bが冷却液用パイプ12の端部に取り付けられている。この金型10は、冷却液用のパイプ12に、パイプ内圧を一定値以下に維持するエアタンク18(調圧器)を備える。この金型10は、エアタンク18によって、余熱が残っていてもパイプ内圧を一定値以下に維持することができるので弁を開く際の抵抗が増大することがない。この金型10は、余熱が残っていても冷却液を供給するための流体カプラ14a、14bの弁を円滑に開くことができる。

(もっと読む)

中空成形品の製造方法および成形用金型

【課題】

解決しようとする課題は、ブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、従来の方法ではドリルを使用することによる切りくずの発生そのものを防止できないという点である。

【解決手段】

分割金型によりパリソンを型締めし、次いで該分割金型の母型部内に摺動自在に設けられた放射状刃体付き筒体を該分割金型のキャビティー内に進出させるとともに、該筒体内に固定された吹込みピンを該パリソン内部まで貫通させ、該吹込みピンを通して該パリソン内に圧縮空気を吹込み、該放射状刃体と接触した該パリソンの部分に放射状薄肉部を形成させながら賦形した後、該筒体を母型部内に引っ込めて該中空成形品を離型し、該放射状薄肉部にリーンフォース・パイプを押し付けて該放射状薄肉部を破断させながら該デッキボード内の空隙に該リーンフォース・パイプを挿入した。

(もっと読む)

上隅部に口部を有する容器の延伸ブロー用金型装置

【課題】上隅部に口部を有する容器を、真っすぐなプリフォームを垂直に保持した状態で斜めに延伸してブロー成形できる金型装置を提供する。

【解決手段】キャビティの中心線A−Aに対して成形面を傾斜形成し、プリフォームの挿入穴を中心線A−A上に設けたブロー金型と、射出成形したプリフォームを挿入穴からキャビティの中心線上に垂直に保持するネック型と、先端部をネック型との嵌合段部に形成したブローコアと、ブローコアに斜めに挿通した延伸ロッドとからなる。ブローコア内にガイド孔をキャビティの傾斜成形面と同方向に斜設したガイドブッシュを、ブッシュ周囲と先端とにエア通路となる間隙を空けて同心円に嵌装する。ガイドブッシュに延伸ロッドを挿通して押圧端子を取付けたロッド先端をプリフォーム内底面の偏心部位に臨ませる。

(もっと読む)

ブロー成形容器

【課題】 本発明は四角形筒状の胴部を有するダイレクトブロー成形容器において、ピンチオフ部の両端部における溶融樹脂の肉溜まりに起因する底部の角部に近接する胴部平坦壁部分におけるひけの発生を効果的に抑制することを技術的課題とする。

【解決手段】 ダイレクトブロー成形法により得られ、4ケの平坦壁を4ケの角部で連結して成る平断面形状が四角形状である四角形筒状の胴部を有し、割金型によるパーティングラインが相対向する一対の角部に沿って形成される合成樹脂製の成形品において、底部の底面に対角線上に位置する割金型によるパーティングラインに沿って形成される割金型のピンチオフ部による喰切り線を、2ケの端部直線部とパーティングラインに交差状に形成される中央直線部の3ケの直線部を連結した屈曲線状に形成されたものとし、2ケの端部直線部が中央直線部の端部を基端として角部近傍でパーティングラインに連結する構成とする。

(もっと読む)

樹脂成形用金型、製造装置及び樹脂成型品の製造方法

【課題】樹脂成形により樹脂成型品を製造するときに製造効率を向上させる。

【解決手段】上型30と下型40とが成形材料80を所定形状にするときに、空気注入ノズル21aは、空気注入孔38からキャビティ22内に延び、成形材料80の第1の樹脂シート材82と第2の樹脂シート材83との間に空気を注入する。第1及び第2の樹脂シート材82,83は高温状態にあるため、空気圧によって、第1の樹脂シート材82は上型30の内面32に、第2の樹脂シート材83は下型40の内面42に張り付けられ、所望の形状の成型品89が成形される。成型品89は所定の温度まで冷却されて金型20から取り出される。上型30と下型40とが合わさったときに、針部35は表皮材85を突き抜け、第1の樹脂シート材82に所定長だけ刺さる。これによって、第1の樹脂シート材82の熱が上型30へスムーズに伝達するため、成型品89の冷却時間を短縮できる。

(もっと読む)

中空成形品の製造方法および成形用金型

【課題】

解決しようとする課題は、熱可塑性樹脂のブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、ドリルを使用することによる切りくずの発生そのものを防止できないという点である。

【解決手段】

分割金型によりパリソンを型締めした後、該分割金型内に摺動自在に設けられた放射状刃体付き中空体を金型キャビティー内に進出させて該パリソンの内側まで貫通させ、次いで該放射状刃体付き中空体を通して該パリソンの内側に圧縮空気を吹き込んで賦形した後、該放射状刃体付き中空体を母型部内に引っ込めて該中空成形品を離型し、該放射状刃体付き中空体を引き抜いた痕が花弁状に切り裂かれている状態の挿入孔に該リーンフォース・パイプを押し付け、挿入することにより前記課題を解決した。

(もっと読む)

車両用プロテクタの製造方法及び車両用プロテクタ

【課題】 ブロー成形によって車両用プロテクタを成形するときに、ブロー成形体の壁部の切開とヒンジ部の形成が容易にできるようにすることである。

【解決手段】 第1及び第2の成形型46,47より成るブロー成形型Sにおいて、プロテクタ本体1と蓋体2の取付座部12の大部分が含まれるように仮想円筒59を設定し、その中心59aに、ブロー中心P(パリソン18の軸心)を配置する。この成形型Sにおいて、仮想円筒59からはみ出した部分に設けられた鋭角状の張出し部成形部48,49に、パリソン18が流動して形成された張出し部3,4のうち、正面側の張出し部3を軸方向に切開し、背面側の張出し部4の頂部をヒンジ部6とし、ヒンジ部6を回動支点として蓋体2をプロテクタ本体1に対して開閉可能とする。ヒンジ部6が形成される背面側の張出し部4を、ブロー中心Pから最も遠くに配置することにより、その肉厚t4が薄くなり、蓋体2を回動させる操作が容易になる。

(もっと読む)

金型装置

【課題】金型表面の凹凸形状を均一に加熱昇温して成形温度を高くすることにより、金型の成形面が樹脂に高精度に転写することを可能にする。

【解決手段】加熱板1に熱源4を設け、第1金型2の表面形状の凹凸に対応させて加熱板1に凹凸形状を付与し、第1金型2が加熱板1からの輻射熱により均一に加熱されるようにする。これにより、第1金型2は均一な温度の表面を得ることができて、成形品の表面に、ムラや樹脂会合の線がない高品位の外観を有する成形品を得ることが可能になる。

(もっと読む)

熱可塑性樹脂成形用の金型及び熱可塑性樹脂成形品の成形方法

【課題】 意匠面側となる表壁のヒケ発生予定部位をその裏面よりも先に固化させて、その後対応する裏面側を固化させて、意匠面となる表壁にヒケが生じるのを防止することができる熱可塑性樹脂成形品の成形用の金型及びその成形方法を提供する。

【解決手段】 中空二重壁パネル3の表壁4を成形するキャビティ5を有する一方の金型1と、裏壁6を成形するキャビティ7を有するとともに裏壁6の一部に表壁4に向けて凹状のリブ8を形成する凸部9を有する他方の金型2からなる分割金型により、熱可塑性プラスチックの中空二重壁パネル3をブロー成形する方法である。他方の金型2の凸部9は熱伝導性の低い硬質材で構成される。熱伝導性の低い硬質材は、高分子材料、ガラス又は木材の少なくともいずれかの材料である。一方の金型1は鉄、アルミニウム又は銅の少なくともいずれかの材料で構成される。

(もっと読む)

車両用プロテクタの製造方法及び車両用プロテクタ

【課題】 ブロー成形によって車両用プロテクタを成形するときに、取付座部が破断しないようにすることである。

【解決手段】 第1及び第2の成形型46,47より成るブロー成形型Sにおいて、プロテクタ本体1と蓋体2の取付座部12の大部分が含まれるように仮想円筒59を設定し、その中心59aに、ブロー中心P(パリソン18の軸心)を配置する。エアを吹き込まれることによって膨出するパリソン18は、第1及び第2の成形型46,47において軸心Pから最も近い部分(第2成形型47の窪み部成形突起部56)に至り、その両側に回り込むように膨出する。その後、パリソン18は、第2成形型47における軸心Pから最も遠い部分(頂部成形部57)と、第1成形型46のキャビティの内壁面とにほぼ同時に至る。この結果、ブロー成形された袋状成形体110において、頂部34の肉厚t1と、側壁部25,26の肉厚t2とをほぼ等しくできる。

(もっと読む)

ブロー成形容器

【課題】 筒状の胴部を有するブロー成形容器の、胴部と底部との境界部分である脚部における局部延伸変形程度を、抑えると共に均等化することにより、脚部における極端な肉薄化の発生を防止することを目的とする。

【解決手段】 底部4の底面6に残存形成される十文字状の食い切り線9を、底面6の対角線t上に位置させると共に、対角線tの一つをパーティングラインP上に位置させ、局部延伸成形される底部4の脚部7に対し、各食い切り線9の先端を近接させ、もって脚部7における延伸量を小さくして、極端な肉薄発生を防止する。

(もっと読む)

中空成形品の製造方法および成形用金型

【課題】

解決しようとする課題は、ブロー成形により形成される自動車用のデッキボード内の空隙にリーンフォース・パイプを挿入するための挿入孔をあけるに際し、ドリルを使用することによる切りくずの発生そのものを防止できないという点である。

【解決手段】

分割金型内に摺動自在に設けられた放射状刃体付き柱体を吹込み以前の段階で所定の位置に位置決めさせ、該分割金型によりパリソンを型締めし、次いで吹込みして、該放射状刃体と接触した該パリソンの部分に放射状薄肉部を形成させながら賦形した後、該柱体を母型部内に引っ込めて該デッキボードを離型し、該放射状薄肉部にリーンフォース・パイプを押し付けて該放射状薄肉部を破断させてから該デッキボード内の空隙に該リーンフォース・パイプを挿入することにより前記課題を解決した。

(もっと読む)

中空成形品の製造方法、自動車用デッキボードの製造方法及び中空成形品

【課題】表面の一部に周囲から高くされた緩衝材を設けた中空成形品の製造を容易にし、該中空成形品の緩衝材を捲れ難くすることを課題とする。

【解決手段】キャビティCA1を形成する型開き可能な成形型110のキャビティ面121,131の一部に、圧縮から弾性により回復可能な緩衝材20を配置し、閉じた前記成形型110のキャビティ面121,131に対して中空状に膨張させた樹脂成形材料PA1を押し付けて該樹脂成形材料PA1に前記緩衝材20を圧着させ、前記成形型110を開いて圧縮状態の前記緩衝材20を弾性により回復させることにより、前記緩衝材20の周囲から該緩衝材20を盛り上がらせた中空成形品1を製造する。

(もっと読む)

樹脂成型方法と樹脂成型用型枠

【課題】 従来の樹脂成型用型枠に用いられるヒータ線は消費電力が大きいため、常時発熱させるとランニングコストが高くなる。また、型枠の温度を均一に保つことが難しかった。

【解決手段】 樹脂成型方法は、樹脂成型用型枠内に溶融樹脂材料を流し込んで固める樹脂成型方法において、樹脂成型用型枠に前記樹脂成型用型枠を使用する方法である。樹脂成型用型枠は、樹脂成型用型枠の表面又は内部に、錫(Sn)と鉛(Pb)の酸化化合物を主成分とする発熱体を直接又は基材を介して設けたものである。

(もっと読む)

中空成形体及びその成形方法

【課題】フランジ部の剛性を高める。

【解決手段】

バンパービーム1は、成形の際内部に加圧オイルを導入することにより加圧膨張した袋状バッグ7と、該バッグ7の外周に配置されたシート状SMC成形材30,32を上記オイルによるバッグ7の膨張圧により成形型35の成形面31a,33aに押圧密着させて角筒状に成形されたバンパービーム本体9と、該バンパービーム本体9から外方へ張り出すフランジ部11とを備えている。上記バンパービーム本体9の端面1aには、該バンパービーム本体9の成形の際、オイルを導入する導入孔13が上記バッグ7の内部に連通するように形成され、上記フランジ部11及び導入孔13周りは、上記バンパービーム本体9の成形の際、該バンパービーム本体9の肉厚よりも厚く成形されている。

(もっと読む)

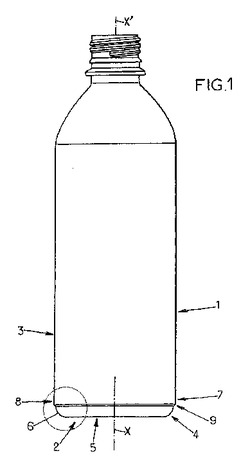

熱可塑性容器を製造するための型の底部及び得られる容器

本発明は、熱可塑性容器を製造する型の底部と、このように製造された容器とに関する。製造された容器(1)は、軸X−X’とほぼ同軸に延在する凹状周壁部(6)を有する基部(4)であって、この凹面が壁部(6)すべてに沿って0でない曲率を画定する、基部と、軸X−X’とほぼ同軸に延在する管状周壁部(8)を形成する環状領域(7)であって、軸X−X’と上記壁部(8)との間の横断する径方向距離が、軸X−X’と上記基部(4)の凹状周壁部(6)に沿う任意の点との間における横断する径方向距離よりも長い、環状領域と、基部(4)と環状領域(7)との間における接続領域を形成する肩部(9)と、を備える。上記環状領域の深さは、環状領域(7)の直径の0.5%から2%の間、好ましくは1%から1.5%の間の範囲、特に1.2%であり、基部(4)の高さは、5mmから15mmの間にある。  (もっと読む)

(もっと読む)

熱可塑性容器を製造する型についての型の底部、及びこのような底部が設けられた少なくとも1つの型を備える成形装置

本発明は、ブロー成形または延伸ブロー成形によって容器、特にボトルを製造する型についての型底部(13)に関し、上記容器は、本体部と、王冠形状をなす周辺基部(15)を備える容器底部(14)と、を有し、周辺基部は、内側から中央領域(16)に接続され、中央領域は、容器底部(14)の中心軸(Y)回りで等距離に周方向で配置された複数の径方向突出部と交互に配置された複数の径方向押印部(17)からなる。容器底部(14)の中央領域(16)を成形するため、型底部(13)は、型底部の軸(X)について周方向に等距離で配置されかつ軸(X)についてほぼ径方向で延在する複数の径方向突出枝部(19)と、枝部(19)が接続される側方壁部(21)を備える中央幹部(20)と、前記枝部を互いに周方向で分離する角張った部分を形成する中間部(22)と、を備える。型底部(13)は、径方向突出枝部(19)それぞれが傾斜面の形態をなす上側部分(23)であって湾曲部の少なくとも2つの曲点(24、25)を有して中央から周辺に向けて降下する上側部分(23)を有することを特徴とする。  (もっと読む)

(もっと読む)

141 - 160 / 406

[ Back to top ]