Fターム[4F202CK12]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型の主成形面 (4,096) | 成形面の形状の変更 (3,140)

Fターム[4F202CK12]の下位に属するFターム

型抜きのための(←離型のための) (317)

材料の均一充填のための (445)

成形空間の容量変更のための (767)

成形面を仕切るための(←仕切板) (245)

成形品の位置決めをするための (307)

多種類用のための (215)

Fターム[4F202CK12]に分類される特許

321 - 340 / 844

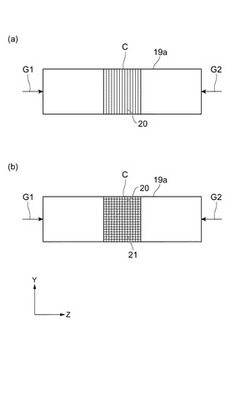

射出成形用金型及び熱可塑性樹脂成形体の製造方法

【課題】良好な外観の熱可塑性樹脂成形体を成形することができる射出成形用金型及び熱可塑性樹脂成形体の製造方法を提供することを目的とする。

【解決手段】本発明は、熱可塑性樹脂が注入されるキャビティ7を形成する固定側型4及び可動側型5を備える射出成形用金型であって、キャビティ7内に熱可塑性樹脂を注入するためのゲート部G1,G2を有し、固定側型4のキャビティ面18a及び可動側型5のキャビティ面19aのうち少なくとも一方のキャビティ面は、ゲート部G1,G2から注入された少なくとも2つの熱可塑性樹脂の流れが合流する合流部に対応する合流面Cを有し、合流面Cは、熱可塑性樹脂によって合流部に形成されるウェルドラインに沿って伸びる複数の溝20を有し、溝20は、幅Wが1〜200μm、深さDが0.1〜200μm、アスペクト比D/Wが0.1以上である。

(もっと読む)

成形方法及び成形装置

【課題】成形時の不具合を抑制できる成形方法及び成形装置を提供する。

【解決手段】第1の型10と第2の型20とを相対的に移動させて型開きを行うと同時に、コア30を第2の型20に対して引き込まれた引き込み状態へと移動させると、コア30と、成形された光学素子OEとの間の空間には、開口20aとコア30との間の隙間を介して外部から空気が流入する。即ち、光学素子OEにおける光学面転写面10aとフランジ部転写面10bにより成形された一方の面と、光学面転写面30aとフランジ部転写面20bにより成形された他方の面とは、同時に空気に触れて冷却されるので、両面での冷却状態が等しくなり、それにより高精度な成形を行うことができる。

(もっと読む)

携帯端末装置、成型方法及び成型金型

【課題】ガス抜き痕が照光範囲内に位置しても、デザイン性を向上できる携帯端末装置、成型方法及び成型金型を提供する。

【解決手段】携帯端末装置100は、金型成形によって形成される筐体10を有する。筐体10を成形するに当り金型のキャビティー面に形成された成型時のガス抜き痕19が、文字、記号、図形、又は、事物を表す所望のデザイン形状を形成する。ガス抜き痕19の他の例をあげれば、金型表面を多孔質金属体とすることも出来る。

(もっと読む)

モデルデータの修正方法

【課題】モデルデータを測定データに適合するように簡便かつ効率的に修正する。

【解決手段】基準となるモデルデータに基づいて製作された金型を修正し、修正された金型を測定器によって測定することにより金型3次元測定データを得た後、コンピュータにより、金型3次元測定データの計測データ面10とモデルデータのモデル面16とを近接配置する。モデル面16において設定されたポリゴンの頂点24から法線を求める(S102)。法線と計測データ面10との第1回交点を求める(S103)。頂点24を法線に沿って第1回交点までの所定割合位置まで移動させて移動修正面を得る(ステップS104,S105)。同様の処理を複数回繰り返して実行する(S106〜S116)。投影処理で得られた上層面に対して適正化処理を行う(S117)。

(もっと読む)

光ピックアップ装置用のプラスチック光学素子及び光ピックアップ装置

【課題】光学素子の外周部に欠け、バリ、カエリ等が生じることがあっても、収納性や取付性を損なうことがない光学素子の製造方法及び光学素子を提供する。

【解決手段】型開き状態で成形品が残る金型11と型開き状態で成形品が離型する金型12とで形成される型内に樹脂を射出し、光学素子の成形品の少なくともゲート部11b1が形成される部分の外周のコーナ部に、角落とし1c,1dを形成し、金型から光学素子の成形品を離型させ、光学素子の成形品のゲート部11b1を切断して光学素子を製造する。また、光学素子は、この光学素子の製造方法により形成される。

(もっと読む)

ローラーによる精細な模様の形成方法

【課題】従来利用されてきた、外周面に模様のあるローラーを塗面上に転がして、模様を形成する方法は、利用できる離型剤や離型剤の使用方法に制約があり、精細な模様の形成が困難であり、又作業者への健康影響があった。

【解決手段】建材又は建築物の塗装基材面に塗剤を塗布し、塗剤が乾燥する前に塗剤上にシリコン系離型剤を噴霧した後、外周面に模様のあるローラーを塗剤の上に転がし、塗剤上に模様を形成する方法であり、精細な模様を作業者への健康影響なしに形成出来る。

(もっと読む)

薄肉樹脂成形品及び薄肉樹脂成形品成形用の成形型

【課題】成形時の樹脂流れがよく、ヒケを抑制するとともに剛性の高い薄肉樹脂成形品、及びこれを成形する薄肉樹脂成形用の成形型を提供する。

【解決手段】薄肉樹脂成形品としてのドアトリム1は、肉厚が1.0〜1.8mmである一般部2と、肉厚が一般部2よりも大きく且つ3.0mm以下の厚肉部3とを有する。ドアトリム1の非意匠面1b側では、厚肉部3が一般部2よりも突出している。厚肉部3は、ドアトリム1の非意匠面1bの面方向のうち少なくとも一方向に連続して延びている。

(もっと読む)

成形部品の製造方法及び携帯電子機器

【課題】第1の成形部分と第2の成形部分の剥がれが生じにくい成形部品を製造するための成形部品の製造方法を提供すること。

【解決手段】本発明の成形部品の製造方法は、第1の金型101と第2の金型102とからなる第1の金型対110に第1の熱可塑性部材を射出して、内側本体部91aと、内側本体部91aの第1面側から突出した腕部91bと、内側本体部91aの第1面側と反対側の第2面側において腕部91bと対応する位置に設けられた凸部91dとを備えた内側キャップ部材91を成形する第1の成形工程と、内側キャップ部材91を設置した第1の金型101と、第3の金型とからなる第2の金型対に第2の熱可塑性部材を射出して、内側キャップ部材91の凸部91dを含む第2面側に第2の熱可塑性部材からなる外側キャップ部材92を成形する第2の成形工程と、を有することを特徴とする。

(もっと読む)

剥離治具、微細構造転写成形装置及び被成形体の剥離方法

【課題】プレス式の微細構造転写成形装置において、転写成形が終わった被成形体を転写成形に係るスタンパ又/及び金型から効率的に剥離することができる剥離治具を提供する。

【解決手段】本発明に係る剥離治具30は、転写成形され上金型10に保持された被成形体50を、その上金型10から剥離するプレス式の微細構造転写成形装置の剥離治具30であって、本体31と、本体31の移動手段、昇降手段及び位置合わせ手段と、本体31の縁部に設けられ、その本体31と上金型10の下面との間に被成形体50が収容された閉鎖空間55を形成するシールリング38と、閉鎖空間55に流体を導入する加圧手段と、被成形体50の縁部53を本体31方向に吸引する吸引手段と、を有している。

(もっと読む)

マイクロ構造を作製する方法

マイクロ構造物品を作るのに有効であるキャスト成形法及びモールド成形法に関する。物品の表面に複数のマイクロ特徴部を含むことによって、他の特性、例えば高い疎水性を対象物に与えることができる。本明細書で説明するキャスト成形法及びモールド成形法の幾つかにより、マイクロ特徴部及びマクロ特徴部の両方を有する物品、例えば、マクロ特徴部又は選択したマクロ特徴部領域上に又はその中にマイクロ特徴部を有する物品を製造することがさらに可能になる。 (もっと読む)

スクリーン成形型の製造方法、スクリーン成形型およびスクリーンの製造方法

【課題】複数個の成形型を貼り合わせる場合であっても、スジやムラのない良好なスクリーンを作製できるようにする。

【解決手段】互いに貼り合わせる成形型31,32の貼り合わせ端部側に成型面の形状が共通となる共通部分34を設けておく。成形型31の共通部分341の成型面を転写して、共通部分341と反転する転写面を備えた転写部材を成形する。成形型31,32を、各成形型の共通部分が間隙を介して隣接するように配置するとともに、各成形型の共通部分に転写部材の転写面を嵌合することによって、成形型31,32を位置決めする。成形型31,32を、間隙に接着材料を充填して硬化させることによって接着層41を形成し、貼り合わせる。成形型31,32および接着層41から転写部材を剥離することによって、スクリーン成形型3を得る。

(もっと読む)

樹脂成形品及び成形金型

【課題】 樹脂成形品にバリが形成された状態であってもバリの影響を受けることなく、樹脂成形品を隙間なく密着させることができ、あるいは、バリの影響によって樹脂成形品が浮き上がってしまうのを防止することができる樹脂成形品を提供することを課題とし、その成形金型を提供することを課題とする。

【解決手段】 複数の金型片に分割可能に構成された成形金型によって成形される樹脂成形品であって、その端部から一方向に延出するように形成されるバリが変形した状態で収容されるように構成された切欠部を備えることを特徴とする。

(もっと読む)

樹脂成形品

【課題】ゲートから離れて位置する薄い壁状をなす薄肉成形部に樹脂を十分に充填することが可能な樹脂成形品を提供する。

【解決手段】成形型内にゲート11から溶融樹脂を射出することにより成形される樹脂成形品10であって、前記ゲート11の位置から薄い壁状をなす薄肉成形部27まで、同薄肉成形部27よりも幅寸法が大きいリブ61,62,63,64を繋いで設けた。このような構成によれば、樹脂成形品10の成形時に、成形型内のリブ61,62,63,64を形成する空間が溶融樹脂の流れる経路となり、ゲート11から射出された溶融樹脂がこの経路を通って薄肉成形部27に流れ込むから、ゲート11から離れて位置する薄い壁状をなす薄肉成形部27に樹脂を十分に充填することができる。

(もっと読む)

中空部材の製造装置

【課題】内径が小さい中空な空間を有する中空部材を製造することができる中空部材の製造装置を提供する。

【解決手段】互いに接近離間可能に設けられた一対の型と、一対の型を接近させた状態において両者の間に形成されるキャビティC内に流動性を有する材料を供給する材料供給部とを備えた装置であって、キャビティC内に、一対の型が接近離間する方向と平行な中心軸を有する、直径が基端から先端に向けて狭くなるように形成されたピン4が配置されており、材料供給部が、その一端が、ピン4の先端側からキャビティC内に材料を投入する投入口となった材料流路5を備えており、材料流路5は、その中心軸がピン4の中心軸と同軸になるように形成されている。材料を供給したときにピン4が破損したり、ピン4の位置がずれたりすることを防ぐことができる。

(もっと読む)

発泡樹脂成形用の金型、該金型を用いる発泡樹脂成形体の製造方法、該製造方法で製造された発泡樹脂成形体を含む研磨パッド

【課題】少なくとも2種の樹脂原料液を混合することにより硬化されてなる比較的均質な発泡樹脂成形体を得ることができる成形用金型および発泡樹脂成形体の製造方法及び、その製造方法で製造された研磨パッドを提供する。

【解決手段】発泡樹脂成形用の金型1は未硬化樹脂組成物を硬化してなる発泡樹脂成形体を扁平状とすべく形成された内部空隙8を備え、2以上の樹脂原料を連続的に混合した流体が前記未硬化樹脂組成物となって前記内部空隙8内へ連続的に充填されるように構成されており、該内部空隙8が所定の空隙高さを有する第1状態からそれより高い第2状態へ密閉状態で連続的に拡大するように形成されており、前記内部空隙8の外側には、前記未硬化樹脂組成物の流体を前記内部空隙8内へ導きつつ内部で前記未硬化樹脂組成物の一部を保持できる液だめ部10が備えられている。

(もっと読む)

インプリント用金型の原版及びインプリント用金型原版の製造方法

【課題】インプリント用金型について、微細パターンが複数の段部をから構成されるような場合や微細パターンが曲面や曲線で構成されるような3次元構造パターンであった場合にインプリント用金型を安価で大量に提供できる方法を提供する。

【解決手段】基板1上に塗布した感光性樹脂へのパターン露光、及び現像処理によりパターン形成し、パターン形成後の加熱によってパターン層6形成する。その後、フォトマスクを用いてUV光照射による露光をおこなう。前記の形成方法にて繰り返し、一層目6a、二層目6b、三層目6cとパターン層6の形成を行い、微細パターンを形成した金型原版7を作製した。その後、微細電鋳法を用いて、前記金型原版7からパターン形状の金型8を製造する。

(もっと読む)

フレネルレンズ及び射出成形用金型

【課題】 プラスチック射出成形でフレネルレンズを製造する際に、輪帯が円形状から円弧形状に変化する箇所及びその近傍で発生する外観上の差異及び視認性の違いを目立たなくする。

【解決手段】 フレネルレンズ基材の表面は、円形状の輪帯が配列された中心領域と、その外側に位置し円弧形状の輪帯が配列された外周領域とを有する。円形状または円弧形状の輪帯のピッチは、輪帯形状が変化する中心領域と外周領域との境界部である境界領域は、中心領域及び外周領域の輪帯のピッチであるベースピッチよりも小さい。

(もっと読む)

パターン形成方法及びインプリント用モールドの製造方法

【課題】寸法の変動を低減し、コストの増大を抑制するパターン形成方法を提供する。

【解決手段】レジスト膜が形成された基板上に定義されるパターン領域に複数の第1露光区画を互いに隣接させて配列し、パターン領域の全面にわたり第1露光量で、マスクパターンを第1露光区画それぞれのレジスト膜に対して逐次露光する。第1露光区画と同一の大きさの第2露光区画を複数配列し、マスクパターンが有する繰り返し図形のピッチに対応する幅の任意の整数倍で第1露光区画に対して行方向及び列方向にずらして互いに部分的に重畳するように設定して、パターン領域よりも広い領域にわたり第2露光量で、マスクパターンを第2露光区画それぞれのレジスト膜に対して逐次露光する。第1及び第2露光量の合計が、パターン領域内ではレジスト膜の描画像が所望の寸法範囲の寸法で形成され、パターン領域外では描画像が形成されないようにする。

(もっと読む)

キャップ成形用金型、その金型で成形されたプラスチック樹脂製キャップ及びそのキャップを装着した容器

【課題】圧縮成形法を用いて、アンダーカットの問題を発生させず、かつ、キャップ本体とPPリング若しくはフランジとの接続部であるミシン目を、切削工程を経ずに成形の出来上がり状態で仕上げることが可能な金型を提供する。さらにプラスチック樹脂製キャップ及びそのキャップを装着した容器を提供する。

【解決手段】本発明は、天面部とスカート部とを有するキャップ本体及びスカート部の下端部と一体に成形されて連結されているピルファープルーフリング若しくはフランジを備えたプラスチック樹脂製キャップを圧縮成形法によって成形するためのキャップ成形用金型において、金型のキャビティは、スカート部の外径をR1、ピルファープルーフリング若しくはフランジの外径をR2(但し、R1<R2)とする凹部を有し、金型のコアは、スカート部の内径をR3(但し、R3<R1)、ピルファープルーフリング若しくはフランジの内径をR1とする凸部を有する。

(もっと読む)

ダクトの車体固定構造

【課題】 作業性と車両への固定を確実にすることを両立することができるダクトの車体固定構造を提供すること。

【解決手段】 吸引ダクト2の外側へ張り出して鍔状に設けられ、車体パネル50の開口部51の周縁の上面と係合する上端部21と、吸引ダクト2の外側へ突出して設けられ、車体パネル50の開口部51の周縁の下面と係合する係止突起部24と、係止突起部24の基端に設けられ、突起の厚さを薄くした薄板部241を備えた。

(もっと読む)

321 - 340 / 844

[ Back to top ]