Fターム[4F204AA29]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | ポリアミド(←蛋白質、ナイロン) (130)

Fターム[4F204AA29]の下位に属するFターム

全芳香族ポリアミド (13)

Fターム[4F204AA29]に分類される特許

41 - 60 / 117

異方性粒子を使用したアクリル系材料における装飾的外観の調製方法

アクリル系材料における装飾的外観は、アスペクト比3を有する異方性粒子を含有する流動性の架橋可能なアクリル系材料を収縮性支持材に塗布し、続いて架橋して固体物品を形成することによって得られる。 (もっと読む)

樹脂組成物、樹脂ワニス、複合材料及びその製造方法、プリプレグ並びに樹脂フィルム

【課題】アンカー効果に頼らずに金属層(金属膜)と樹脂基材等との接着性に優れ、表面が平滑な複合材料を得ることができる樹脂組成物を提供する。また、当該樹脂組成物を用いた樹脂ワニス、複合材料及びその製造方法、プリプレグ、樹脂フィルムを提供する。

【解決手段】少なくとも一部の表面を金属化する成形体に用いられ、加熱成形工程を経て成形される成形体用の樹脂組成物であって、(A)昇華性金属化合物と、(B)有機化合物とを含有し、(B)有機化合物が、熱硬化性樹脂及び熱可塑性樹脂から選ばれる少なくとも1種である樹脂組成物である。また、当該樹脂組成物を用いた樹脂ワニス、複合材料及びその製造方法、プリプレグ、樹脂フィルムである。

(もっと読む)

含フッ素樹脂組成物、成形体およびその製造方法

【課題】フッ素樹脂と強化繊維とからなり、強度に優れ、表面平滑性が高く、パーティクルが発生し難い成形体、ならびにこのような成形体の原料に適した含フッ素樹脂組成物、このような成形体の製造方法を提供すること。

【解決手段】テトラフルオロエチレン/パーフルオロアルキルビニルエーテル共重合体からなるフッ素樹脂繊維(A)および強化繊維(B)を重量比で(A):(B)=70〜90:10〜30の割合(但し、両者の合計は100である。)で含んでなる含フッ素樹脂組成物。

(もっと読む)

オーバーモールド成形ポリアミド複合構造およびその製造方法

本発明は、オーバーモールド成形ポリアミド複合構造の分野およびそれを製造する方法に関する。開示されるオーバーモールド成形複合構造は、表面ポリアミド樹脂組成物で作られた少なくとも一部分を有する表面を有し、かつマトリックス樹脂組成物で含浸された繊維状材料を有する第1構成部分と、オーバーモールド成形用樹脂組成物を含む第2構成部分とを含む。第2構成部分は、前記第1構成部分の表面の少なくとも一部分上で第1構成部分に接着される。オーバーモールド成形用樹脂組成物および表面ポリアミド樹脂組成物の一方が、1種または複数種の半芳香族ポリアミド(A)と、1種または複数種の完全脂肪族ポリアミド(B)とのブレンドを含むポリアミド組成物で作られ、オーバーモールド成形用樹脂組成物および表面ポリアミド樹脂組成物の他方が、1種または複数種のポリアミドで作られる。 (もっと読む)

制振性繊維強化樹脂成形体

【課題】優れた強度及び振動減衰特性を兼ね備えた制振性繊維強化樹脂成形体を提供することにある。

【解決手段】強化繊維とマトリクス樹脂とからなる繊維強化樹脂成形体において、強化繊維が少なくとも強化繊維Aと強化繊維Bの2種を含み、該強化繊維Aが、引張弾性率が5〜50GPa、25℃における損失正接(tanδ)が0.040以上のパラ型芳香族ポリアミド繊維、強化繊維Bが、引張弾性率が54GPa以上の繊維であり、強化繊維A:強化繊維Bとの体積比率が5:95〜28:72であることを特徴とする制振性繊維強化樹脂成形体とする。

(もっと読む)

貫通孔を有する微細構造成形体の製造方法及び製造装置

【課題】種々の断面形状をした微細な貫通孔を有し、バリや穴底の丸まりや形状不良がほとんど無い高品質の微細構造成形体を製造することができる製造方法及び製造装置を提供する。

【解決手段】本発明に係る貫通孔を有する微細構造成形体を製造する製造方法は、スタンパに微細突起部を設け、これにより貫通孔を有する微細構造成形体を製造する製造方法であって、加熱された前記スタンパ上に前記微細構造成形体を形成させる溶融樹脂を供給し、その樹脂溶融体を押圧して前記微細突起部の頂部を前記樹脂溶融体から突出させた後、冷却し固化させることにより実施される。

(もっと読む)

繊維強化ポリアミド樹脂複合材の製造方法

【課題】繊維強化ポリアミド樹脂複合材を用いて大型で複雑な構造物を経済的、且つ、簡便に成形可能な製造方法を提供する。

【解決手段】重合助触媒及び/又は重合触媒を付着させた強化繊維基材に、前記基材に付着させた重合助触媒及び/又は重合触媒との組み合わせがε−カプロラクタムと重合助触媒と重合触媒とになるように、ε−カプロラクタムを含有し重合助触媒及び重合触媒を含有しないか、ε−カプロラクタムと重合触媒を含有し重合助触媒を含有しないか、又は、ε−カプロラクタムと重合助触媒を含有し重合触媒を含有しない、重合性組成物を含浸させ、アニオン重合させることを特徴とする繊維強化ポリアミド樹脂複合材の製造方法。

(もっと読む)

複合炭素繊維基材、プリフォームおよび炭素繊維強化プラスチックの製造方法

【課題】賦形性に優れて、成形後の耐衝撃性に優れる複合強化繊維基材を提供することにある。また、前記の複合強化繊維基材を使用して、繊維配向が乱れず、ハンドリング性および成形されたときに耐衝撃性に優れるプリフォームを提供すること

【解決手段】強化繊維からなるシート状の強化繊維基材の少なくとも片面に、短繊維からなる不織布が積層され、該不織布を形成する短繊維が該強化繊維基材に貫通することにより、該強化繊維基材と該不織布が一体化されていることを特徴とする複合強化繊維基材。

(もっと読む)

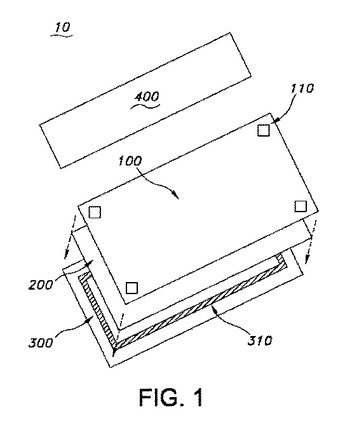

光学的平滑ライト・ガイドの製作

ライト・ガイドの製作に関する実施形態を提供する。開示する実施形態の1つでは、 押し出し成型品を形成するために、熱可塑性ポリマーをダイを通じて押し出すステップと、押し出し成型品を1つ以上の固定寸法に加工するステップと、押し出し成型品に圧力を加えている間、押し出し成型品の面を軟化または溶融するために、この押し出し成型品の面を、加熱モールド面と接触状態に維持するステップとを備えている。 (もっと読む)

成形された複合アセンブリ及びその製造方法

複合アセンブリ(10)の形状を形成する装置(50)及び方法であって、第1の表面(46)を有する型(51)と、その上に複数の真空バッグシート(53、55)を含む真空バッグ(45)と、その中にある複合アセンブリ(10)とを含み、複合アセンブリは複数の結合可能な層(12)を含み、少なくとも1つの複数の真空バッグシートは、複数の結合可能な層と型の第1の表面との間にあり、複数の結合可能な層は、真空バッグの内圧が減少し、バッグ及び複合アセンブリの複数の結合可能な層を型から取り除いても、型のネガ像である形状を保持できる、装置及び方法。 (もっと読む)

一体化成形品の製造方法

【課題】2つの異なる材料が接合される接合部において、接合強度の優れた一体化成形品の製造方法を提供する。

【解決手段】少なくとも一部に熱可塑性樹脂を有する繊維強化複合材料板(I)と、被着部材(II)を接合させて一体化成形品(III)を製造する方法において、該繊維強化複合材料板(I)の端部に段差形状を設け、次いで、該繊維強化複合材料板(I)を金型内部に挿入し、該被着部材(II)を射出成形することで、該繊維強化複合材料板(I)と該被着部材(II)を接合する工程などを有する、一体化成形品の製造方法。

(もっと読む)

モールド・アッセンブリおよびモールド部品製造用の減衰光方法

本発明は、サイクル数を改善するための、フランジ、モールドおよび電磁放射線フィルターを含むモールド・イン・プレースによるガスケット形成アッセンブリに関する。本発明は、さらにモールド・イン・プレースによるガスケッティング方法に関する。  (もっと読む)

(もっと読む)

積層基材、繊維強化プラスチック、およびそれらの製造方法

【課題】取り扱い性、複雑な形状への形状追従性に優れ、短時間成形可能であるとともに、繊維強化プラスチックとした場合、構造材に適用可能な耐衝撃性をはじめとする優れた力学物性、その低バラツキ性、優れた寸法安定性を発現する中間基材を提供する。

【解決手段】中間基材は、複数の一方向に配向した強化繊維と熱可塑性樹脂とからなるプリプレグ層7が、2方向以上に配向して一体化されている平板状の積層基材10であって、前記プリプレグ層の全面に強化繊維となす角度Θの絶対値が2〜25°の範囲内の直線状の切込4を有し、実質的にすべての強化繊維が前記切込により分断され、前記切込により分断された強化繊維の繊維長さLが10〜100mmの範囲内である。

(もっと読む)

ポリアミド樹脂板状成形体の製造方法及び製造装置

【課題】成形体の表面のヒケや内部に発生する真空ボイド、金型隙間からの空気の吸い込みによる気泡の発生といった問題をより完全に防止することができるポリアミド樹脂板状成形体の製造方法及び製造装置を提供する。

【解決手段】重合性ラクタム液を型内に注型して重合することによりポリアミド樹脂板状成形体を製造する方法において、上型2を下型1との間に所定間隔をもって配置することで第1型面3と第2型面4との間にキャビティCを形成し、第1型面3と第2型面4とが対向する方向の長さは型面に平行な方向の長さよりも小さく設定してなり、前記キャビティC内の重合性ラクタム液の重合を進行させ重合が十分に進行した時点で上型2にて重合性ラクタム液の加圧を開始し加圧下で更に重合を続け、重合が完了した後、上型2と下型3を分離して成形体を脱型する。

(もっと読む)

注型ポリアミド樹脂成形体の製造方法

【課題】重合性ラクタム液の重合過程の特性を十分に考慮することにより、上部層に気泡のような空洞欠陥部や深い窪み及び流れ模様のない注型ポリアミドの製造方法を提供する。

【解決手段】ω−ラクタムに少なくともアニオン重合触媒とアニオン重合用開始剤とからなる重合性ラクタム液を金型5内でアニオン重合する注型ポリアミドの成形方法において、金型5内に注型した重合性ラクタム液の表面に内蓋10を浮かべ、更に不活性ガスにより加圧することによって重合性ラクタムを大気から遮断した状態で重合を進行させる。

(もっと読む)

強化繊維基材の圧縮賦形装置およびプリフォームの製造方法および繊維強化複合材料の製造方法

【課題】強化繊維基材が傾斜面を有する場合にあっても、同じ金型を用い、その傾斜面に対応させて容易に望ましい形状に賦形することが可能な圧縮賦形装置および方法を提供する。

【解決手段】強化繊維を含む強化繊維基材1を金型2a,2b間に挟んで加圧することにより金型賦形面の形状に沿う形状に賦形する少なくとも二つの金型と、少なくとも一つの金型に開閉動作をさせ、強化繊維基材を加圧、開放する金型駆動手段4と、金型による賦形動作に合わせて強化繊維基材を金型に対し搬入、搬出する搬送手段5とを備えた装置であって、金型の開閉動作方向に対し賦形される強化繊維基材の傾斜面に倣わせて金型賦形面を傾斜させる傾斜手段7を有することを特徴とする圧縮賦形装置、および圧縮賦形方法並びにそれらを用いて製造された繊維強化複合材料とプリフォームおよびそれらの製造方法。

(もっと読む)

プリフォーム用基材とその製造方法

【課題】賦形性と形態安定性に優れた、且つ、通気性が高く樹脂の含浸性にも優れたプリフォーム用の強化繊維基材を提供すること。

【解決手段】熱硬化性樹脂を主成分とするバインダー樹脂組成物であって、この樹脂組成物の融点(Tm)が0〜20℃であり、25℃における粘度が50〜500kPa・s、100〜150℃における粘度が0.01〜1.0Pa・sの範囲内にあるバインダー樹脂組成物を、シート状の強化繊維基材の片面又は両面に、強化繊維基材に対し1〜20重量%の範囲で、ドット状に付着してなるプリフォーム用基材、及びそれを複数積層して得られる積層基材又はプリフォーム。

(もっと読む)

繊維強化複合材料の製造方法および繊維強化複合材料、一体化構造部材の製造方法および一体化構造部材

【課題】別の部材と容易にかつ強固に接着させることのできる、強化繊維基材に未硬化マトリックス樹脂を含浸、硬化する繊維強化複合材料の製造方法、繊維強化複合材料、およびそれを用いた一体化構造部材を提供すること。

【解決手段】バインダー組成物を含み、シート状またはテープ状の形態を有する強化繊維基材と、該強化繊維基材の表面の少なくとも一部分に、熱可塑性樹脂を主成分とし前記バインダー組成物の融点よりも10℃以上低い融点を有する熱可塑性樹脂シートを積層する積層工程、前記熱可塑性樹脂シートを溶融させて、前記強化繊維基材の表面に熱可塑性樹脂の被膜を形成するとともに、その表面に、前記熱可塑性樹脂の被膜が形成された強化繊維基材を所定の形状に賦形する加熱プレス工程、前記熱可塑性樹脂の被膜が形成された強化繊維基材に熱硬化性樹脂を注入し、硬化反応させる硬化工程を含む繊維強化複合材料の製造方法。

(もっと読む)

ICタグのゴム材料中への成型方法、ICタグ入りゴムシートの製造方法

【課題】 コイン状またはプレート状等の薄板状にプラスチック成型された非接触ICタグをゴムシート等のゴム成型物中に熱的影響を避けて装填する加工方法やICタグ入りゴムシートの製造方法を提供する。

【解決手段】 本発明のICタグのゴム材料中への成型方法は、外面全体をプラスチック成型された薄板状の非接触ICタグ1を、ゴム成型物中に装填する成型加工において、薄板状の非接触ICタグ1の外面全体をゴム成型材料よりも熱伝導率の低い繊維布2で被覆した後、ゴム材料14,16間に配設し、熱圧プレスして成型することを特徴とする。

ICタグ入りゴムシートの製造方法も同様にしてすることができる。

(もっと読む)

プレス成形方法および成形体

【課題】強化繊維と熱可塑性樹脂からなる成形材料を用いたプレス成形において、作業性と成形性とを兼ね備えたプレス成形方法およびプレス成形方法で得られた成形体の提供

【解決手段】成形型を用いて、強化繊維と熱可塑性樹脂からなる成形材料をプレス成形する方法であって、少なくとも下記2種類の形状を有する成形材料(A)、(B)を積層して配置する工程、前記成形型の下面となる型の上に積層、配置した成形材料(A)、(B)を前記成形型の上面となる型を用いて加圧する工程を有するプレス成形方法。成形材料(A)が前記凹部の型の有する開口部の投影面積以下の投影面積を有する形状、成形材料(B)が少なくとも前記突起部形成用の溝部の投影面積以上の投影面積を有する形状である。

(もっと読む)

41 - 60 / 117

[ Back to top ]