Fターム[4F204AA40]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | 硬化性樹脂 (3,171) | ポリイミド(←ポリアミドイミド) (71)

Fターム[4F204AA40]に分類される特許

41 - 60 / 71

耐衝撃性プリプレグ及びその製造方法

【課題】マトリックス樹脂の優れた機械的特性及び熱的特性を損ねることなく、靭性(タフネス)が付与された複合材料を得るためのプリプレグと、その製造方法を提供すること。

【解決手段】強化繊維とマトリックス樹脂とからなるプリプレグにおいて、このプリプレグの外層を構成するマトリックス樹脂は、熱硬化性樹脂からなり、このプリプレグの内層を構成するマトリックス樹脂が有機又は無機系の中空粒子を含むことを特徴とする耐衝撃性プリプレグ。プリプレグ全体の体積に対する有機又は無機系の中空粒子の空隙部分の体積の割合(空隙率)は、1〜3体積%の範囲にあるものが好ましい。内層を構成するマトリックス樹脂は、熱可塑性樹脂を含むものであることが好ましい。

(もっと読む)

金属箔およびポリマ膜を積層するツール、ならびに積層構造物を製造する方法

【課題】高温積層ツールを提供すること。

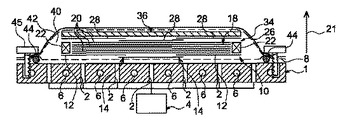

【解決手段】積層構造物を形成するように金属箔およびポリマ膜を積層するツールが開示される。ツール10は、金属箔23およびポリマ膜25を積層する。また、ツール10は、一対の圧盤11を有している。各圧盤11は、シール面12を有する。ツール10、具体的には圧盤11が作動される前に、積層構造物20(任意選択的に、収縮アイソレータ27を含む)は、開いたキャビティ19に配設される。真空液圧プレスによって圧力が加えられたときに、対の圧盤11は、シール面12の間でキャビティ19を閉じるように互いに向かって移動する。十分な圧力が加えられたときに、キャビティ19は完全に閉じてシールされるようになり、キャビティ自体は加圧される。

(もっと読む)

光学素子の製造方法

【課題】表面にマイクロレンズが再現性よく形成され、かつ耐熱温度が200℃以上の透明硬化物質からなる成形体を有する光学素子を生産性よく製造できる方法を提供する。

【解決手段】(a−1)表面にマイクロレンズ14に対応する反転構造が形成され、かつその表面が含フッ素重合体を含むモールドの表面に、硬化性物質を含む溶液または前記硬化性物質からなる液体を供給して、モールドの表面に前記溶液または液体の層を形成する工程と、(b−1)含フッ素重合体の軟化温度未満で前記層が溶媒を含む場合は溶媒を除去し、硬化性物質が硬化前駆体となるまで硬化反応を進める工程と、(d−1)硬化前駆体の層を有するモールドから硬化前駆体の層を分離して硬化前駆体の成形体を得る工程と、(e−1)硬化前駆体を硬化させて表面にマイクロレンズ14が形成された透明硬化物質16からなる成形体を得る工程とを有する光学素子10の製造方法。

(もっと読む)

湾曲された熱可塑性複合部品の製造方法

調節された可変の厚さを有する湾曲された熱可塑性複合積層部品を連続的なプロセスで成形するための製造方法である。自動化された装置または手作業のレイアップが部品またはコンポーネントを多層スタックに集積するために使用される。各スタックは位置とその配向方向を維持するために適切な位置で仮留めされるプライ集積領域を含めた全てのプライを含んでいる。プライ仮留めツーリングは全ての必要な部品特性を含み、異なる厚さの領域を潜在的に有する単一の一体化された熱可塑性複合積層を多プライスタックから形成するためカスタム化された多プライスタックに調節される。 (もっと読む)

熱プレス用クッション材およびその製造方法

【課題】クッション性、面内均一性、熱伝達性のいずれにおいても優れた特性を有し、しかも複数回の熱プレスに反復使用した場合でも良好なクッション性を維持でき、寸法安定性および耐久性にも優れた熱プレス用クッション材を提供する。

【解決手段】熱プレス用クッション材1は、織布と、この織布に含浸されたゴムとからなる繊維−ゴム複合材料層を備える。織布の経糸は合撚糸であり、緯糸はガラス繊維からなる嵩高糸である。繊維−ゴム複合材料層は、内部に空隙を有する。

(もっと読む)

樹脂基体およびその製造方法

【課題】耐久性の優れた、帯電防止、撥水、撥油性樹脂基体を提供することを目的とするものである。

【解決手段】表面に導電性を有し加水分解可能な樹脂層を有する樹脂基板の表面にシロキサン結合を有する膜を設けた樹脂基体8であり、この構成によると、加水分解可能な樹脂層とシロキサン結合を有する膜が強固に結合し、また、加水分解可能な樹脂層と樹脂基板は熱膨張の差が小さいため密着力に優れるため、耐久性の優れたシロキサン結合を有する膜が設けられた基体を提供できる。しかも、シロキサン結合を有する膜は膜厚が薄いため、荷電粒子を導電性を有する樹脂層へ容易に透過させることができるので、帯電による汚れ付着防止性も兼ね備えたものとなる。

(もっと読む)

熱可塑性複合材で形成されるパネルを製造する方法

本発明は、支持具(1)を有する金型を使用して、複合材料で形成されるパネルを製造する方法に関し、該製造方法は、繊維状プリプレグ(20)のスタック(18)を生成することから成るレイアップ工程を実施し、次いで、前記スタックの上に配置される成形板(36)を使用してパネルを形成する事を目的とするスタックを連接する工程を実施する。本発明によると、前記製造方法は、互いに部分的に被覆するポリイミド薄膜(28)の第一セット(26)が、前記プライのスタック及び成形板の間で前記プライのスタック(18)と接触して配置されるようにして実施される。  (もっと読む)

(もっと読む)

複数組の金属箔/樹脂フィルム構造の長尺状積層体の製造法

【課題】加熱圧着装置を用いて複数組の金属箔/樹脂フィルムの構造の長尺状積層体を同時、かつ連続的に製造する場合に、隣接する組の積層体が互いに局所的な貼り付きを起こさないようにさせる。

【解決手段】加熱圧着装置を用いて、金属箔/樹脂フィルムからなる構造の長尺状積層体を複数組同時に製造する方法において、加熱圧着操作を、互いに隣接する組のそれぞれの樹脂フィルムの側端部の位置が重ならないように配置した状態にて実施する。

(もっと読む)

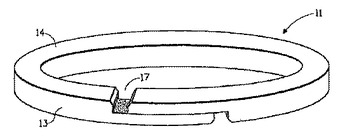

分割されたリングの圧縮成形方法

本発明は、ポリマー粉末または金属粉末から、離隔または間隙(5、10)を有する成形部品(1)を製造するための方法である。この離隔または間隙は、プレス部品を形成するための粉末成形材料をダイキャビティに充填する前、その間、またはその後に、ダイキャビティ内にセパレータまたは間隙形成材料を挿入することによって形成される。プレス部品を形成した後、セパレータまたは間隙形成材料を除去して離隔または間隙を設ける。  (もっと読む)

(もっと読む)

スタンピング可能な強化複合材の半製品を生産する方法

一つ以上のプラスチック及び細断した繊維又は連続したフィラメント(4)を含む、スタンピング可能な強化複合材の半製品を生産する方法において、前記繊維又はフィラメント(4)の軟化温度が、前記材料の軟化温度の最高の温度より高く、前記繊維又はフィラメント(4)を特に重力によってコンベヤ(1)上に堆積させるステップと、総重量の5%と90%の間の割合で前記プラスチックの粉末の粒子(6)を前記繊維又は前記フィラメント(4)上に散布するステップと、前記粒子(6)を前記繊維又は前記フィラメント(4)と混和するステップと、混和物を前記材料の軟化温度より高い温度まで加熱するステップとを含み、混和ステップが、前記混和物(4、6)に、前記コンベヤ(1)の前進方向(15)にほぼ垂直な少なくとも1つの電界をかけるステップを含む方法。  (もっと読む)

(もっと読む)

微細構造体、微細構造体転写用モールド、レプリカ用モールドおよびその製造方法

【課題】微細な形状の構造体を形成するためのパターン転写技術であるナノインプリント法において、高精度に微細構造が形成されたモールドを複数個複製すること。

【解決手段】表面に微細な凹凸パターンが形成されたモールドを被転写体に押し付け、形成される微細構造体および、被転写体表面に微細な凹凸パターンを形成するための微細構造転写用モールドにおいて、前記微細構造体および微細構造体転写用モールドは、末端に反応性官能基を有するモノマーまたはオリゴマーをマスターモールドの微細な凹凸形状内に充填させた後、反応させ、モールドの微細な凹凸を高精度に複製する。

(もっと読む)

熱可塑性樹脂複合部材のための秀れた製造プロセス

連続的なプロセスで調節される可変の厚さの熱可塑性樹脂の複合積層材料を形成する製造方法である。このプロセスは部材又はコンポーネントを多層の積層体へ積層するために自動化された装置またはハンドレイアップを使用する。各積層体は方向及び位置を維持するために適切な位置に取付けられているプライ成長領域を含んだ全てのプライを含んでいる。合体加工は全ての必要な部材の特徴を含んでおり、これらの多数のプライ積層体から10の異なる厚さの領域を潜在的に有する単一の一体化された熱可塑性樹脂複合積層を形成するためにカスタム化された多数のプライ積層体に対して整合される。 (もっと読む)

繊維強化樹脂製歯車用繊維補強材、及び繊維強化樹脂製歯車並びにその製造方法

【課題】歯車全体に均一に繊維が存在し、従来品に比べて耐熱性、機械的強度に優れ、高負荷、高温条件下での使用において優れた騒音低減効果を示す繊維強化樹脂製歯車とその製造方法、及び繊維強化樹脂製歯車用繊維補強材を提供すること。

【解決手段】樹脂含浸後、成形することにより、繊維強化樹脂製歯車を製造することが可能な繊維補強材であって、該繊維補強材が、熱分解開始温度が350℃以上である有機高分子重合体からなるフィブリッドを、該繊維補強材の全重量に対して1〜30重量%含む不織布でを用いる。

(もっと読む)

フレキシブル銅張積層板の製造方法

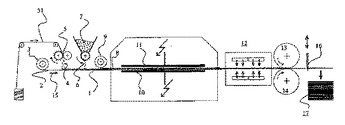

【課題】本発明の目的は、接着剤を使用せずに、しわ(皺)のないフレキシブル銅張積層板を1工程で製造できるフレキシブル銅張積層板の製造製法を提供することにある。

【解決手段】一対の金属製加圧ロール1a、1bは帯状のポリイミド樹脂フィルム31の上下両面にそれぞれ帯状の銅箔21、22を重ね合わせて加熱押圧する。銅箔21、22は樹脂フィルム31の熱溶着により樹脂フィルム31へ溶着される。金属製加圧ロール1a、1bの入側に、下側銅箔22を案内して樹脂フィルム31に重ね合わせる下側ガイドロール群8b、9bと上側銅箔21を案内して樹脂フィルム31に重ね合わせる上側ガイドロール群8a、9aを配置し、両ガイドロール群及び加熱炉によって樹脂フィルム31と上下銅箔21,22を予熱する。

(もっと読む)

乾燥強化繊維の結合方法

【課題】強化繊維および半結晶性熱可塑性ポリマー結合材料を含む繊維強化ファブリックまたはプレフォームを提供する。

【解決手段】後に未硬化の熱硬化性ポリマーを含浸し、硬化して高機能熱硬化性ポリマー複合構造体を作成するための、強化繊維および半結晶性熱可塑性ポリマー結合材料を含む繊維強化ファブリックまたはプレフォームであって、半結晶性熱可塑性ポリマーおよび熱硬化性ポリマーまたは熱硬化性ポリマー類は、熱硬化性ポリマーの硬化温度において高度の相溶性を有し、熱硬化性ポリマーの硬化以前には部分的に相互侵入可能であることを特徴とする繊維強化ファブリックまたはプレフォーム。

(もっと読む)

ポリイミド類からのブロック共重合体を生成するための製造方法並びに粉末及び成型品の生産のためのブロック共重合体の使用方法

本発明は、粉末状のポリイミド−ポリイミド共重合体の準備のための製造方法について記述してある。結果物としてのポリイミド−ポリイミドブロック共重合体とそれを用いて生成された材料は、直接成型法か又は高温圧縮成型法により成型品に加工が可能である。同材料による高分子性の成型品は機械的及び熱的な機械加工及び成型による生産が可能となる。 (もっと読む)

サブマウントの製造方法、サブマウント、及び光送受信モジュール

【課題】精密なサブマウントを低コストで量産することができるサブマウントの製造方法を提供する。

【解決手段】シリコン基板50の主面にRIEにより凹凸を形成し、サブマウントの原盤52を作製する。この原盤52の凹凸形成面に液状シリコーンゴムを塗布又は注型し、硬化させる。その後、シリコーン樹脂層54Aを剥離すると、サブマウントの表面形状を写し取るように凹凸が形成されたシリコーン樹脂製の鋳型54が得られる。液状シリコーンゴムの密着性と剥離性とにより、原盤52の凹凸が正確に写し取られる。次に、この鋳型54に紫外線硬化樹脂を充填し、紫外線照射により硬化させる。硬化樹脂層56を鋳型54から剥離すると、サブマウント表面の凹凸が複製される。この複製物を個々のサブマウントにダイシングすることで、表面に凹凸が形成された紫外線硬化樹脂製のサブマウント58が得られる。

(もっと読む)

ポリベンゾイミダゾール系樹脂成形用素材、樹脂成形体、切削加工方法、および切削粉の再利用方法

【課題】 ロッドや板状体より任意の形状に切削加工する場合の切削加工性に優れ、寸法精度や寸法安定性に優れ、また、簡易な方法でPBI系樹脂切削粉の再利用をPBI系樹脂のもつ高強度、耐熱性などの本来の優れた性質を低下させることなく再利用できる。

【解決手段】 PBI系樹脂材料を加熱圧縮成形して得られるPBI系樹脂成形用素材であって、PBI系樹脂材料の加熱圧縮成形後に、表面層が除去され、また、PBI系樹脂材料を加熱圧縮成形する成形工程と、加熱圧縮された成形体を切削加工する切削工程とを備え、上記成形工程後に表面層を除去する表面層除去工程を有する。

(もっと読む)

プラスチック材料の成形方法

【課題】 赤外線によってプラスチック材料を効率良く短時間で加熱することができ、製品の生産効率を高めることができるプラスチック材料の成形方法を提供することを課題とする。

【解決手段】 プラスチック材料の成形方法であって、金型1のキャビティ30に投入されたプラスチック材料40に対して、レーザLまたは集光された赤外線を照射することにより、プラスチック材料40を加熱する段階と、キャビティ30内でプラスチック材料40を圧縮して所定形状に変形させる段階とを含むことを特徴としている。

(もっと読む)

ゲルコート強化複合材

【課題】

ゲルコート物品を形成する方法。

【解決手段】

本方法では、強化熱可塑性基材シートを所望の形状に熱成形する。こうして得られた所望の形状体は少なくともその表面にある残留空隙率を有している。この所望の形状体をゲルコーティング材料と共に成形して前記ゲルコーティング材料と所望の形状体との間に接着性結合を形成する。ここで、前記ゲルコーティング材料は所望の形状体中に浸透し、硬化してその形状体と機械的結合を形成する。

(もっと読む)

41 - 60 / 71

[ Back to top ]