Fターム[4F204AD07]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379)

Fターム[4F204AD07]の下位に属するFターム

シート状 (821)

管状体 (97)

棒状体、線状体(←電線芯材) (86)

繊維製品(編織物、不織布、長繊維物、コード) (1,168)

多孔体、発泡体 (181)

構造材(←芯材) (226)

複合体 (138)

層状体、積層体 (244)

異形断面、非円形断面 (31)

部分に特徴がある部材 (279)

Fターム[4F204AD07]に分類される特許

21 - 40 / 108

緩衝体とその製造方法および振動減衰装置

【課題】金属を編んで塑性変形可能な立体に成形した金属体を軟質樹脂と一体化して塑性変形可能とされた振動減衰特性のある緩衝体およびその製造方法、緩衝体を備えた振動減衰装置を提供する。

【解決手段】金属を編んで塑性変形可能な立体に成形した金属体である芯材1と軟質樹脂2からなる構造体であって、該芯材1は該軟質樹脂2に含浸されるとともに、上記軟質樹脂と一体化して塑性変形可能とされた振動減衰特性のある緩衝体A、とその製造方法および振動減衰特性のある緩衝体を備えた振動減衰装置C。

(もっと読む)

ルーフライニングの製造方法

【課題】樹脂発泡材の無駄を省くことができるルーフライニングの製造方法を提供することを目的とする。

【解決手段】車両のルーフ部に装着するウレタンからなるルーフライニングの製造方法において、前記ルーフ部と同等の面積の底壁13を有し、かつ上部開口部15に至るまで前記底壁13形状が上方に連続する容器14と、前記容器14の底壁13よりも小さな面積の底面21を備え、かつ高さが前記容器14よりも高く底面21形状が上方向に連続するブロック20とを備え、前記容器14内の所定位置にブロック20を設置する工程と、前記ブロック20が設置された容器14にウレタンを注入する工程とを有することを特徴とする。

(もっと読む)

ヘッドレストの製造装置

【課題】 ヘッドレストを発泡成形する際、パッド成形用の発泡液の硬化時間を短縮してヘッドレストの製造の作業性を向上させることである。

【構成】 金型1内の表皮A内に注入ノズルCを挿入し、注入ノズルCを介して注入ガン30より、パッド成形用の発泡液を注入後、注入ノズルCを閉蓋装置2によって閉蓋することを特徴とする。

(もっと読む)

電子部品の圧縮成形方法

【課題】下型キャビティ8内の金型キャビティ面10に離型フィルム9を吸引して装着する場合に、金型キャビティ面10に形成される「しわ」を効率良く防止する。

【解決手段】まず、キャビティ8内から所要の吸引圧力(吸引作用)で吸引することにより、離型フィルム9をキャビティ面10に接触させない状態で、離型フィルム凹部18を安定して形成保持し(離型フィルムの中間装着)、次に、離型フィルム凹部18内に所要量の顆粒樹脂13を供給することにより、顆粒樹脂13の重量作用と移動作用及び離型フィルム9に対する吸引作用とによる相乗効果で顆粒樹脂13をセンタリングし、更に、離型フィルム凹部18内で顆粒樹脂13を加熱溶融化することにより、溶融樹脂20の重量作用と流動作用及び離型フィルム9に対する吸引作用との相乗効果による均等な押拡作用(均等な装着力)で離型フィルム9を金型キャビティ面10に(完全に)装着する。

(もっと読む)

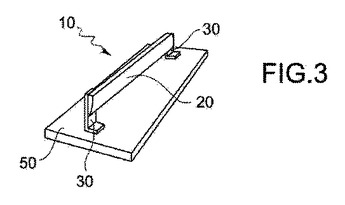

J形状断面を持つ複合材料の梁を製造するための硬化方法及び装置

J形状断面を持つ複合材料の梁を製造するために、2つの端部支持具(30)によりテーブル(50)に平行に支持される棒(20)を含む硬化装置を準備する。未硬化複合材料のJ形状梁(A)を準備して装置(10)に配置し、梁の底部フランジ(D)の位置を合わせ、これがテーブル(50)に面し、ウェブ(C)と上部フランジ(B)が棒(20)の2つの側部(22、21)のそれぞれに対して置かれるようにする。梁(A)を真空バッグ(V)で覆い、梁の樹脂を硬化するために加圧器中で圧力と熱を加える。  (もっと読む)

(もっと読む)

繊維強化プラスチック

【課題】繊維強化プラスチックの生産性及び軽量化の利点を損なうことなく、平滑な表面となる繊維強化プラスチックを提供する。

【解決手段】積層した強化繊維束21からなる強化繊維織物20に、樹脂30を含浸した繊維強化プラスチック10であって、前記繊維強化プラスチック10の表層部11は、バネ性を有する形状に屈曲した強化繊維40に樹脂30が含浸されてなる。

(もっと読む)

圧縮成形金型による樹脂封止方法

【課題】離型フィルムの損傷を防止すると共に、成形品の成形精度を向上させる。

【解決手段】上型10と、上型10に対向して配置され上型10に対して接近・離反可能な下型20とを有し、下型20が貫通孔22Aを備えた枠状金型22と当該貫通孔22Aに嵌合して配置される圧縮金型24とを有した構成とされ、下型20の対向面28に形成されるキャビティ70において被成形品60を樹脂40にて圧縮封止する樹脂封止方法であって、下型20の対向面28上にリリースフィルム50を供給する工程と、枠状金型22における対向面28Aの位置と圧縮金型24における対向面28Bの位置に段差D1を設けた状態で、リリースフィルム50を下型20の対向面28に吸着する工程と、経て樹脂封止する。

(もっと読む)

プリフォーム圧縮成形方法およびプリフォーム圧縮成形装置

【課題】大型な機械を導入したり、生産性を落としたりすることなく、しわ、とりわけカッターマークに起因するしわが防止されたプリフォームを生成すること。

【解決手段】本発明のプリフォーム圧縮成形方法は、メス型1内に、溶融樹脂塊6を投入する投入工程と、メス型1内にオス型2を挿入し、メス型1に投入された溶融樹脂塊6を圧縮することによってプリフォーム60を生成する圧縮工程とを備えている。圧縮工程の間、メス型1またはオス型2の少なくとも一方を回転させながらメス型1内にオス型2を挿入する。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】

本発明は、樹脂の注入可能な時間内に強化繊維基材積層体内に十分に樹脂を含浸させ、かつ、製造コストが低い成形体を得ることができるFRPの製造方法を提供せんとするものである。

【解決手段】

本発明に係るFRPの製造方法は、成形型内に強化繊維材積層体を配置するとともに、該強化繊維材積層体の上に治具を配置し、前記成形型内を吸引により減圧した後、該成形型内に樹脂を注入し、樹脂を前記強化繊維材積層体中に含浸させるFRPの製造方法において、前記強化繊維材積層体の上に配置される治具が凹凸形状の樹脂流路を有し、該樹脂流路を介して前記強化繊維材積層体に樹脂を含浸させることを特徴とするものである。

(もっと読む)

クッションパッドの製造方法およびクッションパッドの製造方法に用いられる金型

【課題】本発明の目的は、ワイヤ部材が該ワイヤ部材の長軸方向を中心とした回転を規制するための回転規制部材を第1金型の回転抑止位置に設けることで、当該長軸方向を中心とした回転を規制し、ワイヤ部材の先端等が表面に露出することがなく、ワイヤ部材を当初設計位置に埋設することができるクッションパッドの製造方法を提供することにある。

【解決手段】ワイヤ部材を埋設してなるクッションパッドの製造方法であって、第1金型10に前記ワイヤ部材13を設置する工程と、前記第1金型10に第2金型を設置した後に、原料を注入し発泡成形し、前記第1,2金型10から成形物を取り出す工程とを具備し、前記第1金型10に設けられた受け部材14に、前記ワイヤ部材13を設置した場合において、前記ワイヤ部材13が該ワイヤ部材13の長軸方向Bを中心とした回転を規制するための回転規制部材15を第1金型15の回転抑止位置に設けたことを特徴とする。

(もっと読む)

パッキン付き製造蓋の製造方法及び製造装置

【課題】容器蓋に設けられた嵌合溝にパッキンを容易に形成できて大量生産に適しているだけでなく、製造設備の省スペース化や省エネルギー化を実現することも可能なパッキン付き容器蓋の製造方法を提供する。

【解決手段】押出機20で加熱溶融された熱可塑性樹脂120をノズル40から線状に押出して容器蓋110の片面に設けられた嵌合溝111に流し込むことにより、嵌合溝111に沿ってパッキンを一体的に形成する。押出機20の内部では、加熱溶融した熱可塑性樹脂120に発泡剤121を添加し、ノズル40から吐出した直後に熱可塑性樹脂120を発泡させる。これにより、容器蓋110の全体を加熱することなく発泡体を嵌合溝111に充填することができるようになる。

(もっと読む)

発泡成形品に対する面ファスナの取付け方法、及びこの方法で成形した面ファスナ付き発泡成形品

【課題】表皮材側のループ材の被係合部に発泡成形体側の面ファスナをより確実に係合させることができるようにするとともに、発泡成形品に不良品が出るのを抑制する。

【解決手段】

一方のベース面側に係合部を設けて成る帯状の面ファスナ4を、成形型1側の型部材2の収容凹部3に収容し、その収容状態で発泡成形して面ファスナ4を発泡成形品に一体に取付ける発泡成形品に対する面ファスナの取付け方法であって、面ファスナ4の長手方向両端部に軟質ウレタンフォーム14を貼着し、面ファスナ4を軟質ウレタンフォーム14とともに型部材2の収容凹部3に収容した状態で発泡成形する。

(もっと読む)

多層銅張積層板の製造方法、多層銅張積層板及び高さ変動型位置ずれ防止治具

【課題】積層成形後の積層体の銅箔の位置ずれを抑制することが可能である多層銅張積層板の製造方法、多層銅張積層板及び高さ変動型位置ずれ防止治具を提供する。

【解決手段】予め回路形成された内層板とプリプレグと銅箔とを組合せ積層し、それら積層体を金属板を用いてプレスにより加熱加圧し多層化接着する多層銅張積層板の製造方法において、プレス段内の範囲内で積層体と金属板を交互に積載し上蓋を被せ加熱加圧する前に、予め積層体及び金属板全体の厚みと、同等の厚み(高さ)を有する高さ変動型位置ずれ防止治具を、積層体及び金属板と、上蓋の側面板間に挿入することで、積層成形後の積層体の銅箔の位置ずれを抑制することが可能である多層銅張積層板の製造方法。

(もっと読む)

自己強化された三次元ポリマー製品を製造する方法

自己強化された三次元ポリマー製品を製造する方法であって、a)単層押出または同時押出された形のポリマーテープを短い長さに細断する工程、b)細断されたポリマーテープを多孔質の型の中へ、または型の上へ噴霧する工程、およびc)適切な結合剤および/または結合用マトリックスによって、細断されたテープを熱硬化および/または熱結合してプリフォームを得る工程を有する製造方法において、細断されたポリマーテープ、結合剤および/または結合用マトリックスがすでに最初から適正な量で存在していることを特徴とする、自己強化された三次元ポリマー製品を製造する方法。 (もっと読む)

RTM成形方法、および、RTM成形方法用プリフォーム。

【課題】

大量生産に対応でき、且つしわのないRTM成形方法を提供する。

【解決手段】

所望の積層角度に配置した強化繊維織物を複数層積層し、上型に最初に接触する部分で連続または間欠に強化繊維織物を連結する。強化繊維を上型に最初に接触する部分で連結することにより、ハンドリングが良く、上型で押さえたときに各層がそれぞれ連結部方向に引っ張られ、製品の裏表での曲率の違いがあっても、各層が一定の安定した張力を持ち形状賦形性を持もつ複数層連結された強化繊維織物を得ることが出来、強化繊維の“しわ”のないRTM成形品を得ることができる。

(もっと読む)

繊維強化樹脂製ハニカムの製造方法及びこの方法で製造されたハニカム、並びに繊維強化樹脂製ハニカムサンドイッチ構造体及びこれを用いた構造用又は装飾用の柱材、梁材又は壁材

【課題】6角形セルの形状精度が良く、セル相互が強固に接着した繊維強化樹脂製の高強度ハニカムを、プリプレグから直接製造する手段を提供する。

【解決手段】中空セルの位置に多数の成形チューブを挿入したプリプレグ積層体を外型枠で挟み、成形チューブを気体圧で加圧してプリプレグをハニカム形状に変形させ、プリプレグの樹脂を硬化させてハニカム形状にする。また、成形チューブをその内部に充填した発泡物質で膨脹させて、プリプレグをハニカム形状に成形するとともに、発泡物質が充満した成形チューブをハニカムセルの中空部に残して高強度ハニカムを製造する。

(もっと読む)

防水パンの製造方法

【課題】電熱ヒータの位置ズレが発生しない防水パンの製造方法を提供する。

【解決手段】防水パン1のプリフォーム部材19の製造時に、第1のFRP層20の上に電熱ヒータ35を載置し、電熱ヒータ35の上に仮止め用のFRP層36を形成し、仮止め用のFRP層36の上に補強材21を載置し、補強材21の上に第2のFRP層23を形成して、第1のFRP層20と第2のFRP層23との間に電熱ヒータ35を介在させることで、レジン・トランスファー・モールディング(RTM)成形法でプリフォーム部材19を外装用樹脂層24,25で被覆する場合であっても、樹脂の圧入力で電熱ヒータ35が移動しないので、位置ズレを未然に防止できるようになる。

(もっと読む)

高強度高結晶性四フッ化エチレン樹脂圧縮成形体

【課題】予め電離放射線を照射した四フッ化エチレン樹脂粉末を室温で圧縮成形したのち焼成する工業的な汎用技術により、実用強度を保持し、高い結晶化度と高い延伸性ならびに引裂き強度、さらには、ガス透過度、圧縮クリープ、線膨張率などを著しく改善した四フッ化エチレン樹脂の成形品を提供する。

【解決手段】電離放射線の吸収線量が0.5kGy〜3kGyである四フッ化エチレン樹脂成形用粉末を用い、それを成形した樹脂の結晶融解熱量が27J/gから40J/gの範囲にあって、その引張り破断強度の保持率が電離放射線を照射しない成形用粉末を用いたときの1/2以上である高い延伸性を持つ、四フッ化エチレン樹脂圧縮成形体。

(もっと読む)

金属製容器蓋シェル内に密封用ライナーを成形する方法

【課題】加熱することによって硬化されると共に発泡されるライナー素材(16)を加熱して、周方向に充分に均一な厚さを有し、所望の密封性能を達成することができ、そしてまたライナー素材の供給量を必要最小限にして製造コストの増大を回避することができるライナー成形方法を提供する。

【解決手段】所要温度に加熱された型押部材(22)を所要圧力でライナー素材(16)に作用させ、ライナー素材(16)を所要形状に型押成形しながら加熱する。

(もっと読む)

半導体チップの樹脂封止成形装置

【課題】生産ラインにおけるモールド工程の前後の工程、例えば、前(ボンディング)工程、後(ダイシング)工程等を一環して効率良く円滑に行うことを加味したうえで、一対の圧縮成形用金型に対して一枚の基板を圧縮成形する配置構成を所要数連結することにより、より一層モールド工程における生産性の向上を図る、半導体チップの樹脂封止成形装置を提供することを目的とする。

【解決手段】本発明の装置1は、一対の圧縮成形用金型5、即ち、三型(33・34・35)構造の金型5、離型フィルム36成形に加えて、真空引き成形を併用実施することにより、一対の金型5に対して一枚の基板14に装着した所要複数個のチップ15を圧縮成形して樹脂封止すると共に、一対の圧縮成形用金型5(プレスユニット7)を所要数の連結した配置構成にすることを特徴とする。

(もっと読む)

21 - 40 / 108

[ Back to top ]