Fターム[4F204EB01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の区分 (4,116) | 一定長物品(不連続物品)の製造方法 (1,945)

Fターム[4F204EB01]に分類される特許

41 - 60 / 1,945

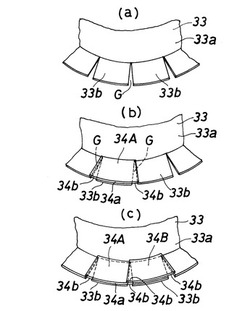

フランジ継手およびその製造方法

【課題】 高圧に耐えることができる十分な強度を有しているフランジ継手およびその製造方法を提供する。

【解決手段】 第1補強部材33を下型21の柱状部21c周面に沿わせて、切り目を入れた部分を折り曲げて下型21の平坦面21aに沿わせる。これにより、第1補強部材33の切り目を入れた部分が、複数の方形状フランジ部補強部33bおよび隣り合うフランジ部補強部33b間に形成された三角形状隙間部Gからなる形状となる。次いで、フランジ部補強部33bおよびその両側の三角形状隙間部Gを合わせた台形状とされた第2補強部材34A,34Bを隣り合う第2補強部材34A,34Bの三角形状部分34b同士が重なるように配置する。

(もっと読む)

眼鏡用プラスチックレンズの製造方法

【課題】レンズ材料や処理液の無駄を省くことができ、狭いスペースで各種の処理を行うことが可能な眼鏡用プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用プラスチックレンズの厚み方向の端部に位置するレンズ面形成部と、前記プラスチックレンズの軸線とは直交する断面の断面積が前記レンズ面形成部より小さくなるレンズ本体部とを一体に成形する成形ステップ1と、前記レンズ面形成部における前記プラスチックレンズの軸線方向から見て前記レンズ本体部よりレンズ外側に突出する端縁部分をプラスチックレンズ用製造装置に支持させ、この製造装置でプラスチックレンズに処理を施す処理ステップ3とを有する。

(もっと読む)

衝撃吸収体、及び衝撃吸収体の製造方法

【課題】強度を維持しつつ、生産性の高い衝撃吸収体等を提供する。

【解決手段】硬質ポリウレタンフォーム28Aを含む第1の衝撃吸収材20Aと、硬質ポリウレタンフォーム28Bを含み、第1の衝撃吸収材20Aと圧縮応力が異なる第2の衝撃吸収材20Bと、硬質ポリウレタンフォームを含み、第1の衝撃吸収材20Aと第2の衝撃吸収材20Bとの間に配置され、且つ、第1の衝撃吸収材20Aに対する圧縮応力差が、第2の衝撃吸収材20Bに対する圧縮応力差よりも小さい仕切部材20Cと、を備える。

(もっと読む)

光学用の材料組成物およびそれを用いた光学素子

【課題】適当な異常分散性を有するとともに、加工が容易である光学用の材料組成物および光学素子を提供する。

【解決手段】酸化スズの微粒子と、1分子中に芳香環、縮合多環、カルバゾール環、フルオレン環から選ばれる官能基の少なくとも1つと1個以上の重合性官能基の両方を有する有機化合物と、重合開始剤とを含む材料組成物の硬化物において、アッベ数νd、F線とg線の異常分散度ΔθgFとしたとき、10≦νd≦40かつ0.010≦ΔθgF≦0.075である材料組成物およびその硬化物を用いた光学素子。

(もっと読む)

RTM成形方法及びそれによるFRP成形品

【課題】樹脂成形品について、複雑な形状部分を有したものであってもマトリックス樹脂にフェノール樹脂を用いながら生産性の低下を伴うことなく高精度に成形できるようにする。

【解決手段】下型2にゲルコート塗装層50を設けて強化繊維シート60を敷設するとともに所定位置に置き駒5を配し、その後上型3を被せて上下両型の外周側重ね合わせ部分を所定の手段で密着させ、熱硬化性樹脂を注入して強化繊維シート60に含浸させながら型内部20に充填した後、所定の温度で加熱し熱硬化性樹脂を硬化させてFRP成形品を得るRTM成形方法において、その熱硬化性樹脂をフェノール樹脂とし、前記置き駒5が、軟質樹脂製の駒5aと硬質樹脂製の駒5bの組み合わせからなり型内部20でアンダー部分25aを有した隙間空間25を埋めるように配置される、ことを特徴とするものとした。

(もっと読む)

繊維強化樹脂材の製造方法

【課題】樹脂部材を連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、連続繊維補強材の繊維配向が乱され難く、樹脂部材と連続繊維補強材の密着強度の高い繊維強化樹脂材を製造することのできる製造方法を提供する。

【解決手段】成形型10を構成する下型2のキャビティ面の上に熱可塑性樹脂からなる第1のマトリックス樹脂5a内に連続繊維5bが含有されてなる連続繊維補強材5を載置して型閉めし、下型2は第1のマトリックス樹脂5aの融点未満の温度に調整し、上型1は第1のマトリックス樹脂5aの融点以上の温度に調整しておくステップ、熱可塑性樹脂からなり、溶融している第2のマトリックス樹脂6aの塊6をキャビティC内にチャージし、冷却して第1、第2のマトリックス樹脂5a,6aを硬化させ、第2のマトリックス樹脂が硬化してなる樹脂部材6”の一部を連続繊維補強材5’が補強してなる繊維強化樹脂材20を製造するステップからなる。

(もっと読む)

成形品の製造方法

【課題】成形品毎の固体粉末の混合比率のばらつきを抑え、効率よく成形品を製造できる成形品の製造方法を提供する。

【解決手段】

リアクトルの製造方法は、投入工程S10と、攪拌工程S11と、埋設工程S12と、硬化工程S13とによって構成されている。投入工程S10は、ケースに熱硬化性樹脂及び鉄粉を投入する工程である。攪拌工程S11は、ケース内に投入された熱硬化性樹脂及び鉄粉をケース内において攪拌して熱硬化性樹脂中に鉄粉を分散させる工程である。埋設工程S12は、ケース内において攪拌された熱硬化性樹脂及び鉄粉にコイルを押込み埋設させる工程である。硬化工程S13は、コイルを埋設された熱硬化性樹脂及び鉄粉に熱を加え硬化させる工程である。これにより、リアクトル毎の鉄粉の混合比率のばらつきを抑え、効率よく部品を成形することができる。

(もっと読む)

繊維強化樹脂成形体の製造装置

【課題】 繊維強化樹脂の成形工程においてガラスクロス等の基材がずれてしまうことが抑制され、また、成形後の脱型工程において、より簡便な方法で繊維強化樹脂を金型から取り外すことができる繊維強化樹脂成形体の製造装置を得ることを目的とする。

【解決手段】 金型2には内部と外部を貫通する穴を設け、この穴に通気性を有する入れ子7を嵌めこむ。金型2に繊維クロス10を保持させるクロス設置工程では、入れ子7を介して金型2内の空気を吸引する。樹脂注入パイプ6から樹脂を流し込み、繊維クロス10に含浸させ硬化した後、繊維強化樹脂成形体を脱型する。この脱型の際には、入れ子7を介して金型2内に空気を流入させることにより、脱型が簡便に行える。

(もっと読む)

成形品の製造方法

【課題】成形品毎の固体粉末の混合比率のばらつきを抑え、効率よく部品を成形することができる成形品の製造方法を提供する。

【解決手段】リアクトルの製造方法は、投入工程S10と攪拌工程S11と埋設工程S12と硬化工程S13とによって構成されている。投入工程S10はケースに熱硬化性樹脂及び鉄粉を投入する工程である。攪拌工程S11はケース内に投入された熱硬化性樹脂及び鉄粉をケース内において攪拌して熱硬化性樹脂中に鉄粉を分散させる工程である。埋設工程S12はケース内において攪拌された熱硬化性樹脂及び鉄粉にケースを振動させながらコイルを押込み埋設させる工程である。そのため、低い圧力でコイル10を押込み埋設させることができる。硬化工程S13はコイルを埋設された熱硬化性樹脂及び鉄粉に熱を加え硬化させる工程である。これにより、リアクトル毎の鉄粉の混合比率のばらつきを抑え、効率よく部品を成形することができる。

(もっと読む)

石目調内装材の製造方法

【課題】サイディング以上に本物の石材の凹凸を表現した石肌面を有し、その石肌面に凹凸に加えて、鉱物の結晶面を表す多数の微細な結晶面部9,9,…が出た質感を有する石目調内装材が後塗装や後加工によることなく実現できるようにする。

【解決手段】多数の鉱物の結晶を有する、火成岩又は変成岩からなる原石材をランダムに切削して、凹凸のある石肌面(割石面)が形成されかつ石肌面に結晶の一部が平滑面(平面)からなる結晶面として部分的に露出したマスター石材を形成する。そのマスター石材に溶融シリコン樹脂を押し当ててシリコン型を取り、そのシリコン型に発泡材(成形材料)を流し込んで発泡成形させて成形体を得、その成形体の表面を塗装する。

(もっと読む)

プラスチックレンズの製造方法

【課題】良好な装用感を示す眼鏡を作製可能な高品質なプラスチックレンズを提供すること。

【解決手段】成形型のキャビティへプラスチックレンズ原料液を注入すること、上記キャビティ内でプラスチックレンズ原料液の硬化反応を行いモールド成形面形状が転写された被転写面を有するプラスチックレンズ基材を得ること、上記プラスチックレンズ基材を成形型から離型すること、および、離型後のプラスチックレンズ基材をアニールすること、を含むプラスチックレンズの製造方法。前記離型において、成形型を構成する2つのモールドの一方を除去し他方は除去せずモールド成形面とプラスチックレンズ基材の被転写面との密着状態を維持し、かつ、前記アニールを、前記プラスチックレンズ基材を前記離型において除去されず成形面が該プラスチックレンズ基材の被転写面と密着しているモールドを介して載置台上に配置して行う。

(もっと読む)

プラスチックレンズの製造方法

【課題】泡不良のない高品質なプラスチックレンズを提供するための手段を見出すこと。

【解決手段】成形面同士が所定の間隔をもって対向する2つの非円形モールドの周面にまたがるようにテープを巻回して上記間隔を閉塞することにより断面の平面視形状が非円形のキャビティを有する成形型を組み立て、ここで上記非円形キャビティは側面に平坦面部を有し、上記キャビティ側面に形成された注入口からプラスチックレンズ原料液を上記キャビティ内に注入し、上記平坦面部をキャビティ外部から内部に向けて押圧することによりキャビティ内のプラスチックレンズ原料液に混入した気泡を上記キャビティ側面に形成された開口から排出し、上記キャビティ内でプラスチックレンズ原料液の硬化反応を行いモールド成形面形状が転写された被転写面を有する非円形形状の成形体を成形し、上記成形体を成形型から離型して非円形プラスチックレンズを得るプラスチックレンズの製造方法。

(もっと読む)

樹脂注型品およびその製造方法

【課題】エポキシ樹脂で注型された絶縁層と埋め込まれる電気部材との接着性を向上させる。

【解決手段】注型樹脂で注型された主絶縁層11と、主絶縁層11に埋め込まれとともに、サンドブラスト処理を施した真空バルブ1の封着金具2、3の周りに設けられる金属キャップ4、7のような電気部材と、この金属キャップ4、7のサンドブラスト処理面に設けられるとともに、主絶縁層11よりも熱変形温度の低い絶縁塗料で設けられた絶縁被膜6、10とを備えたことを特徴とする。

(もっと読む)

硬化物の成形型および硬化物の製造方法

【課題】気泡混入のない硬化物を好適に製造し得る硬化物の成形型を提供する。

【解決手段】上型10および下型20からなり、硬化性材料30を上型10と下型20とにより挟み込むことによって、表面に素子が形成された硬化物を成形する金型1であって、上型10には突出部40が設けられている。

(もっと読む)

プラスチックレンズの製造方法

【課題】良好な装用感を示す眼鏡を作製可能な高品質なプラスチックレンズを提供すること。

【解決手段】成形型のキャビティへプラスチックレンズ原料液を注入すること、上記キャビティ内でプラスチックレンズ原料液の硬化反応を行いモールド成形面形状が転写された被転写面を有するプラスチックレンズ基材を得ること、上記プラスチックレンズ基材を成形型から離型すること、および、離型後のプラスチックレンズ基材をアニールすること、を含むプラスチックレンズの製造方法。前記成形型を構成する2つのモールドの少なくとも一方は円形モールドであり、前記キャビティは断面の平面視形状が非円形であって、これにより該キャビティ内における硬化反応により得られるプラスチックレンズ基材の前記被転写面は非円形となり、前記アニールを、載置台上に保持された円形モールドの前記成形面と前記プラスチックレンズ基材の被転写面を密着配置した状態で行う。

(もっと読む)

成形用金型、および、ウレタンフォーム成形方法

【課題】成形時間の短縮を図ることが可能な成形用金型、および、ウレタンフォーム成形方法を提供する。

【解決手段】ウレタンフォームを成形するための形成用金型10において、凹部12が形成された下型14と、凹部を覆うように下型に型締めされて、下型とキャビティ18を形成する上型16と、凹部の底面を加温する下型底面ヒータ20と、下型の上型に接する部分を加温する下型上部ヒータ32と、上型のキャビティに面する内面を加温する上型ヒータ34とを備え、キャビティ内にウレタンフォームの原料が注入される前に、凹部の底面が40〜70℃の範囲の温度まで加温され、下型の上型に接する部分と上型の内面とが、その温度より5℃以上高い温度、かつ65〜85℃の範囲の温度まで加温されるように構成する。このような構成により、泡化反応に連続して、レスポンス良く樹脂化反応を行うことが可能となり、成形時間の短縮を図ることが可能となる。

(もっと読む)

位置検出装置、インプリント装置及び位置検出方法

【課題】 位置合わせに用いるマークからの光量を多くして検出しやすくする位置検出装置、及び、それを用いたインプリント装置を提供する。

【解決手段】 本発明の位置検出装置は、第一方向と、第一方向と異なる第二方向にそれぞれ周期をもつ第一回折格子と、第1回折格子の第二方向の周期と異なる周期を第二方向にもつ第二回折格子と、を斜入射照明する照明光学系と、第一回折格子と第二回折格子とからの回折光を検出する検出光学系と、を備え、検出した回折光に基づいて第一回折格子と第二回折格子との第二方向に関する相対的な位置を検出する位置検出装置であって、照明光学系はその瞳面において、第一方向に、複数の極を有する光を照明することを特徴とする。

(もっと読む)

注型成形品エジェクト装置

【課題】排出口を有する成形品を容易に脱型させることができる注型成形品エジェクト装置を提供することである。

【解決手段】上金型2と下金型3の間のキャビティ13内で成形品10が形成されると、成形品10の排出口10a部分に配置された閉塞板4で上金型2と成形品10を押圧し、成形品10から上金型2を外すと共に成形品10を部分的にリフトさせる。すなわち成形品10は自身の弾性によって変形し、排出口10a付近の部位が下金型3から剥離し、排出口10a付近以外の部位は下金型3に付着した状態を保っている。そのため、成形品10と下金型3の間には隙間11が形成される。そして、成形品10と下金型3の間の隙間11に加圧気体12を供給する。加圧気体12は隙間11にくさびのように入り込み、成形品10は下金型3から滑らかに脱型する。

(もっと読む)

繊維強化樹脂と軽量化コアとの複合材ならびにそれを製造する方法および装置

【課題】 繊維強化樹脂とそれに隣接する軽量化コアとを備える複合材を製造する際、複合材の重量が増加することなく、軽量化コアの表面の孔内に樹脂が流入するのを防ぐことができるとともに、高い成型精度の複合材を高レートで生産する。

【解決手段】 軽量化コアと、この軽量化コアの表面の少なくとも一部に隣接する繊維強化樹脂とを備える複合材を製造するため、先ず、成形型内に、軽量化コアが繊維強化樹脂と隣接する部分と実質的に同一の形状を有する部分を具備する中子と、この中子に隣接して繊維基材を配置するステップ100と、成形型内に樹脂材を注入して、繊維基材に樹脂材を含浸するステップ110と、樹脂材を硬化するステップ120と、成形型から中子と繊維基材を含む硬化樹脂を取り出すステップ130と、この繊維基材を含む硬化樹脂と軽量化コアとを一体化するステップ150を行う。

(もっと読む)

硬化物の製造方法、硬化物の製造装置およびプログラム

【課題】気泡混入のない硬化物を好適に製造し得る硬化物の製造技術を提供する。

【解決手段】硬化性材料30を下型20に塗布する。硬化性材料30が上型10に接触するように、上型10および下型20を近接させる。上型10および下型20を上下に分離する。硬化性材料30を下型20に塗布する。上型10および下型20を近接させる。硬化性材料30を硬化させることにより硬化物を製造する。

(もっと読む)

41 - 60 / 1,945

[ Back to top ]