Fターム[4F204EF05]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (3,655) | 挿入物等の供給 (666)

Fターム[4F204EF05]に分類される特許

141 - 160 / 666

発泡樹脂成形品の製造方法及び製造設備

【課題】少なくとも一部が合成樹脂からなる副資材を容易に金型内面の湾曲面に沿って延在するように配置することができ、且つ成形後の脱型も容易な発泡樹脂成形品の製造方法及び製造設備を提供する。

【解決手段】工場の床にサーキット状のレール10が敷設され、台車11がこのレール10に沿って移動可能に設置されている。台車11上に、発泡成形用金型12と、合成樹脂製の副資材13を収容し、且つ副資材13を、該合成樹脂の曲げ強度及び曲げ弾性率が所定値以下となる温度以上の温度に加温するための副資材加温装置14が設置されている。副資材組み付けゾーンにおいて、副資材加温装置14から副資材13を取り出し、この副資材13をキャビティ12a内の副資材配置予定領域12bに配置し、係止部に係止する。その後、発泡成形を行う。

(もっと読む)

三次元隆起構造部を含む繊維強化ポリウレタン成形品

本発明は、リブ、支柱またはドームのような構造部を有する繊維強化ポリウレタン成形品に関し、この構造部も繊維強化されている。  (もっと読む)

(もっと読む)

繊維強化プラスチック構造体及び繊維強化プラスチック構造体の製造方法

【課題】少なくとも2つのエレメントが繊維強化プラスチック構造体の形状を構成するのに使用される繊維強化プラスチック構造体及び繊維強化プラスチック構造体を製造する方法。

【解決手段】2つの隣接した前記エレメントは、施与された接着剤又は樹脂によりその接触面を介して接合される。接着剤又は樹脂が前記エレメントを接合するのに使用される前に、マットは、接触面の間に位置している。マットは、ランダムに配向されたチョップドファイバーを含んでなる。

(もっと読む)

発泡ウレタン複合成形品の製造方法および発泡ウレタン複合成形品

【課題】 従来の金型を用いた場合の種々の工程上の問題を改善する製造方法を提供すると共に、従来の高密度表面層を有する発泡ウレタン成形品に替わって使用でき、表面の耐擦傷性が改良された発泡ウレタン複合成型品を提供する。

【解決手段】 熱可塑性硬質樹脂のシートを真空成型して表皮型枠を製造し、該表皮型枠を該表皮型枠と同型の金型にセットし、該表皮型枠内でウレタン発泡を行った後該金型から表皮型枠毎脱型する、表皮型枠と発泡ウレタンが一体化した発泡ウレタン複合成形品の製造方法;および該製造方法で製造された、高密度発泡ウレタン成形品に替る発泡ウレタン複合成形品である。

(もっと読む)

合成樹脂成形品及びその製造方法

【課題】 表面層と裏面層とを有する合成樹脂成形品であっても、深み感や立体感を現出することができて意匠性を高めることができ、しかも、この成形品の強度を向上させることができる合成樹脂成形品及びその製造方法を提供する。

【解決手段】 本発明の合成樹脂成形品は、第1の合成樹脂組成物71よりなり透明性又は半透明性を有する表面層73と、第2の合成樹脂組成物72よりなる裏面層74と、表面層73と裏面層74との界面に設けられて表面層73及び裏面層74と一体となった界面層シート6とを備えている。前記界面層シート6に、表面層73側が突出し且つその裏側が凹んだ凸曲部61又は表面層73側が凹み且つその裏側が突出する凹曲部62が設けられた。

(もっと読む)

台所部材及び台所部材の製造方法

【課題】樹脂組成物で一体成形され、安価に大量生産可能であり且つ多種多様に製造可能である台所部材、及び前記台所部材の製造方法を提供することである。

【解決手段】水槽状部領域30とカウンター部領域20とコンロ設置領域10の内の少なくとも2つの領域が一体化された台所部材1の各領域の裏面側又は内面側を構成する補強部材を製造する補強部材製造工程と、補強部材を成形型に設置する補強部材設置工程と、成形型に樹脂を充填する樹脂充填工程とを有し、成形型は、補強部材を取付け可能であって、取り付けられた補強部材の表面側と成形型の内面との間に樹脂充填空間を形成するものであり、樹脂充填工程で充填される樹脂によって複数の補強部材の表面側が一体的に覆われて補強部材同士が接合される。

(もっと読む)

ボールの製造方法

【課題】耐久性および品質が向上したボールの製造方法を提供する。

【解決手段】下型70の凹状成形面72にキャビティ62の中心となる方向へ突出した支持ピン90に、電子識別媒体ICを収容した芯材30を取外し可能に取付ける。下型70の凹状成形面72および上型80の凹状成形面82にインモールドコート剤を塗布する。ウレタン原料を注入して下型70および上型80を型閉めした後、両型70,80の境界部に形成されたガス抜き部66がキャビティ62の最上部に位置するよう成形型を姿勢変位する。キャビティ62内で、ウレタン原料の発泡、硬化により発泡層40を成形すると共に、インモールドコート剤の硬化によりコーティング層50を成形する。

(もっと読む)

シートクッション成形型およびシートクッションの製造方法

【課題】後加工を不要としたシートクッション成形型およびシートクッションの製造方法を提供する。

【解決手段】シートクッション成形型Mは、下型60と、この下型60と型閉め可能に配設されて該下型60との間にクッション本体10に合わせたキャビティ64を形成する上型70とを備える。またシートクッション成形型Mは、フレーム20を、上型70のキャビティ64を画成する成形面72から離して該キャビティ64に支持するセット部を備える。更にシートクッション成形型Mは、上型70に下方に開口するよう成形面72から凹設され、セット部74にセットしたフレーム20から上方に突出したフック30を受け入れる凹部80を備えると共に、凹部80の開口周囲を囲う規制手段90を備える。前記規制手段90は、上型70の成形面72から突出して凹部80の開口周囲を囲う流入規制壁92から構成される。

(もっと読む)

パネルの製造方法

【課題】溝状の張り出し部内に屈曲ノズルを用いることなく合成樹脂発泡材料を注入して容易にパネルを製造することができ、しかも張り出し部内の品質を一定にすることができるパネルの製造方法を提供する。

【解決手段】下面材11の端部に形成された溝状の張り出し部13内への合成樹脂発泡材料の注入に際し、搬送中の下面材11の上方に配置した予備注入機のノズル58から下面材へ向けて合成樹脂発泡材料を吐出すると共に、吐出した合成樹脂発泡材料が下面材11に到達する前に、予備注入機のノズル58よりも下面材11の幅方向中央寄りの位置から合成樹脂発泡材料へ向けてガス噴射ノズルからガスを噴射し、下面材11に到達する前の合成樹脂材料の流れを噴射したガスにより張り出し部13へ向かう方向へ変更して張り出し部13内に合成樹脂発泡材料を注入する。

(もっと読む)

成形同時加飾装置及び成形同時加飾品の製造方法

【課題】成形基材の表面に加飾シートを貼り合わせると共に、成形基材の裏面にも形状を付加できる成形同時加飾装置及び成形同時加飾品の製造方法を提供する。

【解決手段】貫通孔11を有する成形基材10の表面に加飾シートを貼り合わせると共に、成形基材10の裏面に成形部21を形成する成形同時加飾装置1に、貫通孔11に合わせて成形部21に対応した凹部3が形成され、成形基材10が配置される成形型2と、成形基材10の表面に未硬化の光硬化性樹脂20を供給する樹脂供給装置と、表面に未硬化の光硬化性樹脂20が供給された成形基材10の上に配置された加飾フィルム31を押圧するフィルム押圧装置5と、成形基材10の表面と加飾フィルム31との間に介在する未硬化の光硬化性樹脂20と、貫通孔11及び凹部3に充填された未硬化の光硬化性樹脂20とを硬化させる樹脂硬化装置6とを備えた。

(もっと読む)

表皮付き自動車内装成形品の表皮シール構造および表皮付き自動車内装成形品

【課題】表皮付き自動車内装部品の表皮の積層成形において、表皮の成形材料のキャビティからの洩れを防止するための省スペースとしたシール構造を提供するとともに、該シール構造を他の部品との組み付け構造に利用して、シール部および組み付けに必要な部位を小さくして、省スペース化した組み付け部を具備する自動車内装部品を提供すること。

【解決手段】金型に基材を配置し、他方の金型により型閉めした後、表皮材料を注入して表皮層を形成する表皮付き成形品の製造方法において、該基材の少なくとも一部の端縁部には形成する表皮層表面側に対して略レの字状に間隔を隔てつつそれに被さる延長部を有し、前記他方の金型は前記基材の延長部の該略レの字状の間隔に対応する形状を具備し、該金型の該形状面と基材端縁部との間の前記略レの字の斜面部位において表皮成形材料をシールするシール構造を形成する表皮付き成形品の製造方法、およびその成形品。

(もっと読む)

板状成形物の製造方法

【課題】ステンレス鋼板からなる鋳型と分子中に少なくとも2個の(メタ)アクロイルオキシ基を有する単量体の硬化被膜との剥離性が良好で、かつ安全で、特定部の選択的処理が可能で、硝酸溶液の使用量も少ない板状成形物の製造方法を提供する。

【解決手段】1〜50質量%濃度の硝酸溶液を含有する基材物質をステンレス鋼板に接触させて該硝酸溶液で処理する工程、前記処理後のステンレス鋼板からなる鋳型の表面に、分子中に少なくとも2個の(メタ)アクロイルオキシ基を有する単量体を含有する塗膜層を形成した後に塗膜層を硬化させて硬化被膜を形成する工程、硬化被膜の表面にビニル単量体層を形成した後にビニル単量体層を重合してビニル重合体層を形成する工程、及び鋳型の表面から硬化被膜が積層されたビニル重合体層を剥離する工程を有する板状成形物の製造方法。

(もっと読む)

衝撃吸収装置の製造方法

【課題】骨格フレームと表皮からなるロボットアームの衝撃吸収装置のバリを大幅に低減すると共に、安価に製造できる製造方法を提供する。

【解決手段】マスターモデル3の表面の第1領域3´に柔軟素材の薄膜4を形成したマスターモデル3を注型用型枠5に設置してゴムまたは樹脂を注型、硬化させることにより注型型6を製作する。その注型型6からマスターモデル3を取り外すことにより第1領域3´の薄膜4を注型型6の対向面に転移させる。その後骨格フレーム1を薄膜4に密着するよう注型型6に設置し、表皮2となる素材を注型することにより衝撃吸収装置を製造する。

(もっと読む)

エアフィルタの製造方法

【課題】濾材のエアフィルタ用金型への挿入を容易にする。

【解決手段】金型10は下型11と上型21を備える。下型11の底面13に、複数の下型防液板を立設する。上型21の底面23に複数の上型防液板を立設する。下型防液板は、4枚の下型防液板17A〜17Dを1組として下型防液板部16を形成する。下型防液板部16は、所定方向Xに複数並列する。各下型防液板部16において、下型防液板17A〜17Dは、同一平面上に設けられ、空隙18A〜18Cを介して配置される。空隙18A、18B、18Cそれぞれは、連続して流路19A、19B、19Cを形成する。上型防液板及び下型防液板は、それらの間に濾材を挟み込みつつ、噛み合うように配置される。このとき、各濾材のセパレータは、流路19A〜19Cに配置される。

(もっと読む)

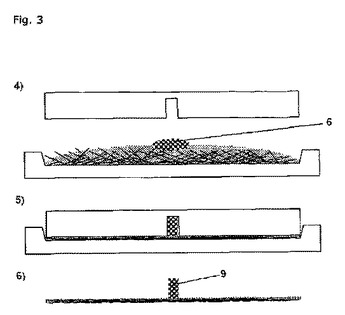

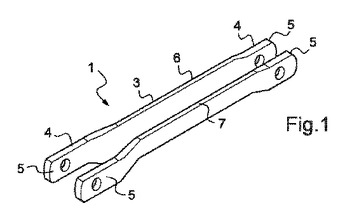

複合材料の接続ロッドを製造する方法

本発明は、繊維プリフォーム(2)を使用する複合材料接続ロッドを製造する方法であって、繊維プリフォームが連結部によって共に接続された繊維の複数の主層を具備し、連結部により層がプリフォームを形作るときに互いに対して摺動することができ、プリフォームが接続ロッドの本体を形成する中央部(8)を具備し、かつ2つの対向する側縁部(6,7)と接続ロッドのヨークを形成する延長部(9)とを具備し、中央部において開放輪郭を有する繊維プリフォームを提供するために対向する側縁部同士が距離を保ちつつ、中空形状を有するプリフォームを提供するために繊維プリフォームを形作る段階を含み、次いで、樹脂を注入し、かつこの樹脂を重合させるように続く方法に関する。  (もっと読む)

(もっと読む)

樹脂シートの連続的製造方法

【課題】 移送されるベルト上に活性エネルギー線重合性液体を供給し、その上にフィルムを被せて前記液体を硬化されて樹脂シートを連続的に製造する際、前記フィルムの幅方向の両端部から前記液体が漏洩せずに樹脂シートを製造する方法を提供する。

【解決手段】 移送されるベルト上に活性エネルギー線重合性液体を供給し、供給された前記液体上に活性エネルギー線透過性フィルムを被せ、該フィルムの上から前記液体に活性エネルギー線を照射して硬化させることにより樹脂シートを連続的に製造する方法であって、前記フィルムの幅を、ベルト上に展開した前記液体の幅以上とし、前記フィルムの幅方向の両端部をそれぞれ粘着性テープでベルトに貼り付け、該両端部を封止する樹脂シートの連続的製造方法である。

(もっと読む)

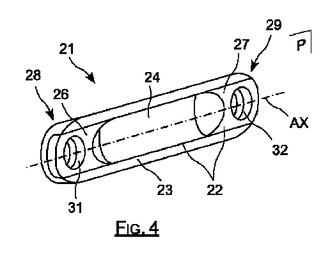

補強された両端部を有する複合材料ロッドを製造する方法

本発明は、複合材料接続ロッド(24)を製造する方法であって、複合材料から作成されたスリーブ(24)と、固い全体を構成するために、前記スリーブ(24)の両端部(35、40)に固く接続された複合材料の中実の挿入体(26、27)と含むマンドレル(22)を製造するステップと、繊維を編み組みする装置を用いて編み組みされた繊維の1又は複数の層を前記マンドレル(22)の周りに適用するステップと、補強された両端部(28、29)を有するロッド本体を接続する複合材料を形成するために、編み組みされた繊維の層(23)とマンドレル(22)の少なくとも両端部とを固く接合させる結合を確立する、編み組みされた繊維の1又は複数の層(23)に樹脂を注入するステップと、接続ロッド本体のそれぞれの端部(28、29)に、編み組みされた繊維の層と挿入体(26)とを貫通する孔(31、32)を作成するステップとを含む方法に関する。航空分野において、本発明を使用することができる。  (もっと読む)

(もっと読む)

シートパッド及びその製造方法

【課題】シートバックパッドの上部に形成される肉厚部を有するフランジ部にボイドが成形されず、かつ、成形時に発泡成形型の型割り位置に補強材がかみ込むことのないシートパッドを提供する

【解決手段】パッド本体部11及びパッド本体部11の上端から後方に突出して延在する張り出し部12、張り出し部12からパッド本体部11の下方向に向かって折曲して延在するとともにパッド本体部11の下方向に移行するに従ってパッド本体部11の後方向に漸次肉厚が増大する肉厚部13c及び肉厚部13cから連続するとともに漸次肉厚が減少する段差部13dを介して端縁がパッド本体部11の下方向に凸状に形成された先端部14を有するフランジ部13を備え、先端部14が先端部充填体20で形成され、かつ、先端部充填体20が補強材16の端部を押さえ込むとともに補強材16がシートパッドの内側面に張設される。

(もっと読む)

繊維強化樹脂材とその製造方法

【課題】成形型のキャビティ壁面に突起や凹溝等が存在する場合であっても、表層の意匠性面材を構成するクロス材のクロス目のよたりが生じない、もしくは生じに難い繊維強化樹脂材の製造方法と、高意匠性を有する繊維強化樹脂材を提供する。

【解決手段】配向方向が異なる複数の面状繊維束層が積層し、さらに、繊維束層内に介在して、射出される第1の樹脂よりも弾性率の高い第2の樹脂にて成形された中間層2を有する、繊維束層ユニット10と、繊維束層ユニット10の一方側に配されて、意匠性を付与する表面層3と、からなる積層体20が成形型内に準備される第1の工程、成形型内に第1の樹脂を注入することにより、表面層3に該第1の樹脂が含浸硬化して表層繊維基材3Aが形成され、繊維束層内に該第1の樹脂が含浸硬化して強化繊維基材11A,12A,13A,14Aが形成されて、繊維強化樹脂材を製造する第2の工程、からなる。

(もっと読む)

RTM成形方法

【課題】樹脂ひけの発生を未然に防ぎ、繊維強化樹脂部品の表面品質の向上が可能なRTM成形方法を提供する。

【解決手段】予め樹脂が含浸されたプリプレグ2を成形型10の下型11に形成された成形面の上に載せ、樹脂が含浸されていない強化繊維積層体3をプリプレグ2の上に載せ、予め樹脂が含浸されたプリプレグ2を強化繊維積層体3の上に載せる。そして、成形型10の下型11と上型12を型締めして、成形型10内に樹脂を注入して強化繊維積層体3に樹脂を含浸させる。それから、成形型10内で強化繊維積層体3に含浸させた樹脂と、プリプレグ2の樹脂を加熱して硬化させる。

(もっと読む)

141 - 160 / 666

[ Back to top ]