Fターム[4F204FG07]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形成品及びその製造 (999) | 製造 (435)

Fターム[4F204FG07]の下位に属するFターム

Fターム[4F204FG07]に分類される特許

21 - 40 / 63

ウインドモールの成形方法、ウインドモール及びウインドモール付き窓ガラス

【課題】本発明は、安価なモールの製造技術の提供を課題とする。を課題とする。

【解決手段】隅12が丸められた自動車用窓ガラス10に嵌めるウインドモールの成形方法であって、隅に対応する円弧溝25を備えている加熱型20及び直線形状のモール素材24を準備する工程と、モール素材24の隅に対応する部分に加熱型20をセットする工程と、加熱型20を所定圧力で型締めし、所定温度まで加熱する加熱工程と、この加熱工程の次に、加熱型20を強制冷却する冷却工程と、からなることを特徴とする。

【効果】加熱型20は隅12に対応する部分にのみ配置される。隅12に対応する部分にのみ配置すれば足りるため、小型の加熱型20を用いればよい。小型の加熱型20のみを用いてモール素材24を成形するため、ウインドモール11を安価に製造することができる。

(もっと読む)

内圧成形装置

【課題】袋状体の取付作業や交換作業を容易に実施できる内圧成形装置を提供する。

【解決手段】成形型2には、成形室3の室内と室外との間を連通する連通路4が設けられており、その連通路4には閉鎖部材6が着脱可能に取り付けられている。そして、閉鎖部材6には袋状体10のエアバルブ11が取り付けられている。従って、閉鎖部材6を連通路4に取り付けることによって袋状体10を成形型2に簡単に取り付けることができ、また、閉鎖部材6を連通路4から取り外すことによって袋状体10を成形型2から簡単に取り外すことができる。従って、袋状体10を簡単に着脱でき、袋状体の交換作業を簡単に行うことができる。

(もっと読む)

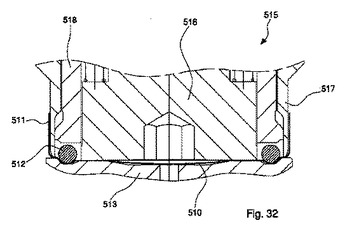

シールのような物品を得るための装置および方法、並びに容器のシール

合成樹脂から物品(11;111;211;311)を成形するための装置は、前記物品(11;111;211;311)の縁部領域(14)を成形するための、その内側領域(19)の周りに延びる凹所(22)を有した成形手段(16)と、ピストン装置(35;135)と協働して前記凹所(22)に前記合成樹脂を供給する、前記凹所(22)に連続する位置で前記内側領域(19)につながっている管路(34)とを備える。  (もっと読む)

(もっと読む)

樹脂製回転体成形用半加工品の製造方法及び樹脂製回転体の製造方法ならびに樹脂製歯車

【課題】1つの補強用繊維基材だけを用いた場合であっても、金属製ブッシュの外周部に設けた回り止め部と補強用繊維基材との結合強度を向上させた、信頼性の高い樹脂製回転体を作業性よく製造する。

【解決手段】抄造法により、ブッシュ2の外周部の周囲に補強繊維を集積させてブッシュ2の外周部を囲む補強繊維集積体8を形成する第1のステップと、補強繊維集積体8を回転軸の軸線方向に圧縮して補強用繊維基材5を形成する第2のステップとからなる。そして、第1のステップと第2のステップとを、ブッシュと補強繊維集積体を収容している同一装置7内で連続して行う。

(もっと読む)

非球面レンズの製造方法および該製造方法により得られる非球面レンズ

【課題】熱可塑性樹脂フィルムとガラス製基板とを熱圧着することによって、複屈折が小さく、面精度が高い非球面レンズを製造する方法および該非球面レンズを提供する。

【解決手段】熱可塑性樹脂フィルム1をガラス製基板の一方の面に配置して、該ガラス製基板2表面に配置された熱可塑性樹脂フィルムに非球面レンズ部に対応した形状の凹部を有する金型を熱時当接することにより、該熱可塑性樹脂フィルムをレンズ型に成形するとともに、該熱可塑性樹脂フィルムをガラス製基板表面3に熱圧着して一体化することを特徴とする非球面レンズの製造方法。

(もっと読む)

フランジ付き繊維強化樹脂中空部品の成形方法

【課題】異形断面や曲がり部を持つフランジ付き繊維強化樹脂中空部品を、十分に軽量化した状態でかつ肉厚もほぼ等しい状態で、容易にかつ低コストで成形することができる成形方法を提供する。

【解決手段】予備成形した中空樹脂コア10と第2のコア15との接合体の外周に強化繊

維21とマトリックス用樹脂24とを積層して中空積層体20とする。中空積層体20か

ら第2のコア15を引き抜き、引き抜いた領域を押圧してフランジ状部分26を形成する

。その中空樹脂コア10内に加圧用バッグ30を挿入配置し、成形型40内に配置する。

成形型内に配置した中空積層体20の加圧用バッグ30内に圧力を付与しながら加熱して

、フランジ状部分26も含めて樹脂と強化繊維とを一体化する。

(もっと読む)

成形用中空部材の製造方法

【課題】耐圧性及び耐収縮性を有する、断面形状が様々な形状の成形用中空部材を製造する。

【解決手段】織布5が埋設されたシリコーンゴム製中空体を備え、繊維強化プラスチック製中空成形品を加熱・加圧成形するのに用いられる成形用中空部材の製造方法である。2枚のシリコーンゴム製のゴムシート33a,33bの間に織布5を挟むことにより、織布入りゴムシート43を成形する工程と、該織布入りゴムシート43を中子31に巻き付ける工程と、該織布入りゴムシート43を中子31に巻き付けた状態で加熱加圧することにより、中空体を加硫成形する工程と、加硫成形された中空体から中子31を抜き取る工程と、を含んでいる。

(もっと読む)

超高分子量ポリオレフィンシートの製造方法

【課題】 比較的肉厚でありながらも透明性及び機械物性に優れる超高分子量ポリオレフィンシートの製造方法を提供すること。

【解決手段】 135℃デカリン溶液中で測定した極限粘度が7dl/g以上である超高分子量ポリオレフィン重合体を圧延して得られる、厚みが0.3mm以上であり、且つ、厚み2mmにおける厚み方向の内部ヘイズが60%以下の超高分子量ポリオレフィン圧延シートの製造方法において、該超高分子量ポリオレフィンの融解開始温度を超え、該超高分子量ポリオレフィンの全融解熱量の25%の吸熱量を超えない温度領域で、圧延に供するシートを予熱し、次いで圧延することを特徴とする超高分子量ポリオレフィンシートの製造方法。

(もっと読む)

圧縮成形装置

【課題】成形型に供給する合成樹脂の偏りを抑制し、さらには圧縮成形する合成樹脂の形状をこれから成形しようとする前成形体の形状に成形しやすくすること。

【解決手段】雌型31は、可動ロッド34と可動ロッド34を囲繞する雌型本体33とを含み、雌型本体33には上方に開放されたキャビティー孔33aが形成されており、可動ロッド34は通常位置と通常位置よりも上方に移動された上昇位置との間を昇降動され、合成樹脂の切断・保持ユニット14から合成樹脂8が落下される際には可動ロッド34が上昇位置に移動され合成樹脂8は該中央部材の上面上に落下される。

(もっと読む)

銅張積層板及びその製造方法

【課題】 従来公知の基板用の銅張積層板では不可能であった接着強度が小さいこと及び銅箔をエッチング除去後の残部のポリイミドフィルムの透明性不良の問題点を解消した、オ−ルポリイミドの基板材料として好適な銅張積層板を提供する。

【解決手段】 ポリイミドフィルムと低粗度銅箔とが積層されてなり、銅箔エッチング後のフィルムの波長600nmでの光透過率が40%以上、曇価(HAZE)が30%以下であって、接着強度が500N/m以上である銅張積層板、及びポリイミドフィルムと銅層とが積層されてなり、銅層エッチング後のフィルムの波長600nmでの光透過率が40%以上、曇価(HAZE)が30%以下であって、接着強度が500N/m以上であり、150℃で1000時間の熱処理後の接着強度が285N/m以上である銅張積層板。

(もっと読む)

繊維強化プラスチック長尺シートの製造方法

【課題】厚み精度が高く、幅を広くしても表面が平滑な繊維強化プラスチック長尺シートを製造する方法を提供する。

【解決手段】炭素繊維とフェノール樹脂組成物とを含むシート2を、このシートの両表面を一対のベルト3で挟んだ状態で、ダイス4のスリットに連続的に引き込みながら加熱し、フェノール樹脂組成物を硬化するに繊維強化プラスチック長尺シート1の製造方法であって、ダイス4は、加熱装置を埋め込んだ一対の金属ブロックとその一対の金属ブロックの間にスリットを設けるスペーサーとからなり、さらにこのスペーサーがガス抜き孔を有している繊維強化プラスチック長尺シート1の製造方法で達成される。

(もっと読む)

光学レンズ素子、詳細には車両ヘッドライト用のヘッドライト・レンズの製造方法

本発明は、詳細には照明目的の光学レンズ素子(2)の製造、特に車両ヘッドライト用、詳細には自動車ヘッドライト(1)用のヘッドライト・レンズ(2)の製造方法に関し、透明材料から作られたブランク(136)が、射出成形法により射出成形ツール(131、132)内で成形され、ブランク(136)は、引き続き、特に研磨された方式で、最終形状金型(140、141、142)を用いてレンズ素子(2)に処理される。 (もっと読む)

部品の製造方法及び繊維強化熱可塑性部品

【解決手段】

本発明は、機体外皮を航空機の環状リブに取り付ける部品(3、35)、特にアングル部材(4)の製造方法であって、該部品は、少なくとも2つのエッジライン(7〜10、15〜17、40、41、43)に沿って平坦なブランク材(1、36)を曲げることにより形成され、該ブランク材は複数のカーボン繊維層により強化された熱可塑性樹脂で形成される部品(3、35)を製造する方法に関する。

本発明によれば、第1成形工程において繊維層の層間スライドがほぼ終了し、第2成形工程においては、上部ツールと下部ツール(25)により全側面をプレスにより圧縮することで、部品(3、35)の圧密化、つまり最終成形がなされる。これにより複雑な部品(3、35)は、少なくとも2つエッジライン(7〜19、15〜17、40、41、43)と共に製造することができ、これらのエッジラインは、互いにほぼ0°から90°の角度、好ましくは30°から90°の角度を呈する。また、これらのエッジラインは少なくとも2つの異なる面(21〜24、37〜39、42)上にある。

また、本発明は、本発明により製造され、複数の繊維層で強化された熱可塑性樹脂部品(3、35)に関し、特に、環状リブを航空機の機体外皮に内部連結するためのアングル部材(4)に関する。

(もっと読む)

複合材料の二段成形方法

【課題】容易に成形でき、しかも高精度で成形品を製造できる複合材料の二段成形方法を提供する。

【解決手段】 60〜85重量%の繊維原料、無機原料または金属原料に対し40〜15重量%の熱可塑性樹脂を混練して固化した素材を破砕して複合中間原料を用意する工程と、該複合中間原料を空気流を用いて押し込み及び/又は減圧吸引して所定の成形型中に充填する工程と、成形型内に密集した複合中間原料を加熱加圧して圧縮一体化する工程を備える。

(もっと読む)

表面に軟質材を備えた浴室成形品及びその製造方法

【課題】本発明は、表面部材となる基布の片面または両面にゴムをトッピングした多層構造シートと、基部の材料となるSMCまたはBMCとをプレス一体成形することにより、表面部材と基部の接着性、成形品表面の耐久性、生産性、滑りにくさ、衝撃吸収性、防音性に優れ、成形時の軟質材の流動や成形後の成形品反りを抑えることができる、より安全で快適な浴室成形品を提供することを目的とする。

【解決手段】本発明は、表面部材と基部とを備え、前記表面部材が、基布と、この基布の表裏の一方の面に表面部材接着層とを有する多層構造シートであり、前記表面部材接着層が、前記基布にトッピングされたゴムであり、前記基部がSMCを使用したFRPであり、前記トッピングされたゴムを前記表面部材と前記基部との接着層として、前記表面部材と前記基部とをプレス一体成形した浴室成形品である。

(もっと読む)

再生可能な繊維強化樹脂成形品の製造方法

【課題】容易に成形でき、しかも高精度で成形品を製造できる複合樹脂成形品の製造方法を提供する。

【解決手段】フィラー状、粉状の強化繊維原料を60重量%以上、マトリックス樹脂に充填してなる繊維強化素材(130,130',130'') を用いる。この繊維強化素材を破砕し、繊維強化素材の破砕片を平面上又は所定の立体形状の面上に並べて加熱加圧し、密集一体化させることによって所定の形状の複合樹脂成形品(131,131'')を製造する。繊維強化素材の原料には各種不燃性強化繊維を用いることができる。また、マトリックス樹脂には各種熱可塑性樹脂を用いることができる。

(もっと読む)

透気性シートで表面を被覆した木炭ボードの製造方法

【課題】 バインダーとしてグルコマンナンを用いた木炭ボードであって、透気性シートで表面を被覆した木炭ボードを低コストで製造する方法を提供すること。

【解決手段】 金型1の底面に第1のフッ素樹脂板4を敷き詰める工程、第1のフッ素樹脂4の上に全面にわたって植物性不織布6を重ねて敷き詰める工程、第1のフッ素樹脂板4と植物性不織布6が敷き詰められた金型1に木炭成型材料3を流し込む工程、金型1に流し込まれた木炭成型材料3の表面に第2のフッ素樹脂板5を敷き詰める工程、蓋2で蓋をされた木炭成型材料3を加圧成型する工程、金型1からの木炭ボード半加工品の取り出し工程、及び金型1から取り出された木炭ボード半加工品を乾燥・固化させる工程を含んで構成されている。前記木炭成型材料は、粉状若しくは粒状の木炭又はこれらを混合した木炭と少量のグルコマンナン粉とに水を加えて練り合わせする練り合わせ工程を経て得られたものである。

(もっと読む)

樹脂封止装置および樹脂封止方法

【課題】圧縮時に樹脂流れの少ない樹脂封止装置およびその方法を提供する。

【解決手段】平面的に異なる位置に複数配列された半導体チップ115を1のキャビティ105内に配置して、該キャビティ105内に樹脂を供給した上で圧縮成形する樹脂封止装置であって、キャビティ105が、該キャビティ105の平面視における所定の区画に仮想的に分割され、樹脂が、前記キャビティ105の平面視における所定の区画120〜123に対応するように区分管理され、該区分管理された樹脂110〜113の樹脂量を、区画120〜123に対応する半導体チップ115の搭載数に基づいて決定する。

(もっと読む)

電子部品の圧縮成形方法及び金型

【課題】電子部品の圧縮成形用金型1・2において、キャビティ底面部材10と(分割)キャビティ側面部材11との隙間(摺動部14)に発生する異物を効率良く防止し得て、キャビティ底面部材10の摺動不良を効率良く防止する。

【解決手段】まず、キャビティ側面部材をキャビティ底面部材10の四本の辺に各別に対応して分割することにより、四個の分割キャビティ側面部材11を形成すると共に、金型1・2を型締めして下型キャビティ6内の樹脂材料(7)に基板4に装着に装着した電子部品3を浸漬し、次に、分割キャビティ側面部材11の内部に設けた第一内部押圧機構21にてキャビティ底面部材10に対して分割キャビティ側面部材11を所要の押圧力にて押圧した状態で、下型キャビティ6内で電子部品3を下型キャビティ6の形状に対応した樹脂成形体15内に圧縮成形する。

(もっと読む)

熱可塑性合成樹脂製シート又はフイルムの製造方法およびその装置

【課題】第2の支持ローラを移動させてキャスティングローラの外周面に対して接近離反することにより、熱可塑性合成樹脂製シート又はフイルムの種類に応じてキャスティングローラ外周面又は成形スリーブ表面に対する熱可塑性合成樹脂製シート又はフイルムが密着接触する距離を適宜調整可能とする。

【解決手段】フイルム若しくはシートFの種類を変更し、例えばアクリルのようにキャスティングローラ12の外周面と成形スリーブ15の表面からの剥離抵抗が大きい場合には、支持レバー26を回動することで第2の支持ローラ17を移動させてキャスティングローラ12の外周面から遠ざけて、キャスティングローラ12外周面、成形スリーブ15表面に対するこのシート又はフイルムFの密着接触距離Sを短く調整し、キャスティングローラ12外周面から、成形された熱可塑性合成樹脂製シート又はフイルムを引き取る。

(もっと読む)

21 - 40 / 63

[ Back to top ]