Fターム[4F205HC17]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック成形用繊維補強材 (2,265) | 繊維補強材の材質 (1,296) | 無機繊維(←ウィスカー) (1,016) | 炭素繊維 (610)

Fターム[4F205HC17]に分類される特許

341 - 360 / 610

ピンを差し込んで性能を補強した複合材積層構造物、前記複合材積層構造物の製造方法、装置、及び前記装置の製作方法

本発明は、複合材積層構造物の厚さ方向にピンを差し込んで複合材積層構造物の層間性能を補強するか、複数の積層部材を接触連結する、ピンを差し込んで性能を補強または複数部材を連結した複合材積層構造物、前記複合材積層構造物の製造方法、装置及び前記装置の製作方法に関する。本発明の複合材積層構造物の製造装置は、層間分離性能補強または複数の積層部材間の接触連結のためにピンを差し込む複合材積層構造物の製造装置であって、硬化前または硬化後の状態の複合材積層構造物21上にのせられて、垂直方向に形成された複数個の穴53内に、それぞれ前記複合材積層構造物21内に挿入されるピン51が備えられる下部ガイド50と、前記下部ガイド50上にのせられて、前記ピン51と対応する位置に垂直方向に移動自在に形成されるガイドピン41が備えられる上部ガイド40と、を含んで構成される。 (もっと読む)

フィラメントワインディング装置

【課題】マンドレルの自動交換を実現するのに好適な取付治具と取付治具の駆動構造を備えているフィラメントワインディング装置を提供する。

【解決手段】マンドレルM1の軸心方向両端に取付治具5を固定する。取付治具5は、チャック6で挟持される保持体10と、保持体10で軸支される軸体12とで構成し、軸体12をマンドレルM1に固定する。取付治具5を挟持するチャック6は、保持体10を挟み固定する一対の挟持体21・22と、一方の挟持体22を接離操作するアクチュエーター23とで構成する。モーター15が配置される側の挟持体21に原動ギヤ18を設け、対応する取付治具5の軸体12に、受動ギヤ16を固定する。チャック6を装着姿勢に切り換えた状態において、取付治具5を両挟持体21・22の対向面の間から軸体12の径方向に沿って相対的に出し入れできるようにして、マンドレルM1の自動交換を実現する。

(もっと読む)

成形体製造方法、成形体製造システム

【課題】繊維束に対する樹脂の含浸量を制御する。

【解決手段】(a)に示すように、複数の繊維が束ねられた繊維束60,62,64は、表面に樹脂が付着した含浸ロール23に押し付けられて回転移動することで、樹脂を含浸される。各繊維束の幅は、(b)(c)のように拡げることが可能である。そして、幅を拡げるほど、繊維束と樹脂との接触量が増大し、これにより樹脂の含浸量も多くなる。例えば、高圧タンクを成型する場合、内層側に巻回する繊維束に対しては幅を拡げて樹脂の含浸を行い、外層側に巻回する繊維束に対しては幅を狭めて樹脂の含浸を行う。

(もっと読む)

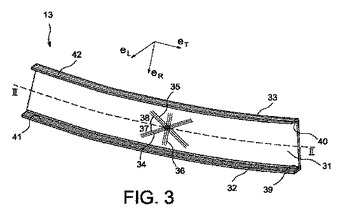

複合材料から形成される構造フレーム及び該構造フレームを備えている航空機の胴体

本願発明は、複合材料から形成された構造フレームに関する。本願発明の目的は、構造において単純な状態のままである一方、高い機械的性能を有する構造フレームを得ることである。この目的は、所定の角度で構造フレームのメイン部分における単一方向の繊維の複数のセットを配置することで達成される。このシステムは、特に航空機の胴体のための構造フレームとして使用されることができる。  (もっと読む)

(もっと読む)

繊維強化樹脂製歯車

【課題】製造時に歯形を形成することが容易な繊維強化樹脂製歯車を提供することにある。

【解決手段】繊維強化樹脂製歯車11は、芯金12と、芯金12の外周を囲むように設けられるとともに外周部に複数の歯形部13が形成された繊維強化樹脂部14とから構成されている。繊維強化樹脂部14は、歯車11の歯形部13の歯すじ方向に対して平行に配列された複数の連続繊維16からなる連続繊維群を強化材として有する繊維強化樹脂層17を備えている。

(もっと読む)

繊維強化複合材料成形方法及び繊維強化複合材料

【課題】繊維強化複合材料成形方法において、繊維強化複合材料の樹脂体積含有率をより精度良く制御することである。

【解決手段】樹脂含浸した繊維束をマンドレルに巻回することにより繊維強化複合材料を成形する繊維強化複合材料成形方法であって、マンドレルに樹脂含浸した第1繊維束を巻回する第1巻回工程と、樹脂含浸した第1繊維束が巻回されたマンドレルに、樹脂含浸した第2繊維束を巻回する第2巻回工程と、を備え、第1繊維束と第2繊維束とは、補強繊維と熱硬化性樹脂繊維とを含み、第1繊維束における熱硬化性樹脂繊維の含有率を、第2繊維束における熱硬化性樹脂繊維の含有率より大きくする。

(もっと読む)

繊維強化樹脂製歯車

【課題】切削加工によって歯部を形成した場合であっても、強度的に有利な歯部を有する繊維強化樹脂製歯車を提供する。

【解決手段】繊維強化樹脂製歯車11は、外周部に歯部14が形成された繊維強化樹脂部13を備えている。そして、繊維強化樹脂部13は、4軸三次元組み紐組織である帯状のブレーディング繊維構造体が螺旋状に巻かれて積層されることでなる環状の三次元ブレーディング繊維構造体を強化材として使用している。

(もっと読む)

繊維強化樹脂製筒部材の製造方法

【課題】未硬化樹脂含浸繊維層の端部を折り返す必要がなく、繊維配向を初期の配向姿勢に維持しながら、しかも極めて簡易な方法で、樹脂繊維からなる筒部材とエンジンボックス等に直接剛結合される鍔付きの筒材とを接合することのできる、繊維強化樹脂製筒部材の製造方法を提供する。

【解決手段】マンドレル1と、その一端に取付けられ、マンドレルに比して拡径した拡径部と突起を有する端部取付け材2と、からなる基材10を用意する工程、未硬化樹脂含浸繊維をマンドレル1外周にフープ巻きして第1の巻層3を形成し、さらにその外周に繊維をヘリカル巻きして第2の巻層4を形成し、第2の巻層4の端部を切断して該端部と端部取付け材2をマンドレル1から切り離して挿入空間7を形成し、該挿入空間7に鍔付きの筒材6を挿入し、第2の巻層4の外周に繊維をフープ巻きして第3の巻層5を形成し、加熱処理する製造方法である。

(もっと読む)

繊維強化樹脂歯車

【課題】切削加工により歯部を形成することで歯車の周方向に延びる連続繊維が切断された状態になっても歯部の強度低下を抑制することができる繊維強化樹脂歯車を提供する。

【解決手段】繊維強化樹脂歯車11は、芯金12の外周に樹脂部13が形成され、樹脂部13の外周に繊維強化樹脂部14が形成されている。繊維強化樹脂部14には歯部15が形成されている。繊維強化樹脂部14は連続繊維からなるとともに歯車の周方向に沿う面を形成するように歯車の径方向に積層された複数の繊維層で構成された強化材を有する繊維強化樹脂で形成されている。強化材は、少なくとも歯部15の各山15aと対応する位置に複数の繊維層16を貫通する繊維としての厚さ方向糸17が存在するように形成された三次元繊維組織で構成されている。

(もっと読む)

繊維強化樹脂部材とその製造方法、および繊維織物の製造装置

【課題】少なくとも曲がり部を有するマンドレル外周において、長手方向糸を滑らせることなく配置することがき、もって長手方向糸と斜向糸がともに均一に配置された高品質な繊維強化樹脂部材とその製造方法、および該繊維強化樹脂部材のための繊維織物の製造装置を提供する。

【解決手段】長尺な繊維織物が、該繊維織物の長手方向に延びる複数の長手方向糸Q,…と、該長手方向に対して所定角度傾斜した複数の斜向糸P,…とが編み込まれて形成されており、該繊維織物に樹脂が含浸硬化してなる繊維強化樹脂部材1であり、この繊維強化樹脂部材1は少なくとも曲がり部1”とを有しており、曲がり部1”において、長手方向糸Q、…が長手方向に対してたとえば10〜15度の範囲の傾斜姿勢で螺旋巻きされている。

(もっと読む)

コンポジットパイプ及びその製造方法

【課題】寸法公差が優れたものであって、パーティクルを生じることのないコンポジットパイプを提供する。

【解決手段】複数本の繊維糸に熱硬化性樹脂組成物を含浸させ、加熱金型を通過させながら硬化させて得られた中空引き抜き成形品2と、該中空引き抜き成形品2の外表面の少なくとも両端に固定された金属製パイプ3とからなる2層構造を有し、センターレス加工を施されたコンポジットパイプ1。

(もっと読む)

複合材料から部品を製造する方法および装置

母材と複数の補強要素(CNTs)とを備える複合材料から部品を加法的に製造する方法であり、各層が前の層の上に形成されるように複合材料の一連の層を形成し、複合材料に対し、次の層が上に形成される前に、補強要素の少なくとも一部を回転させる電磁場を印加する。構造プラットフォームと、構造プラットフォーム上に複合材料の一連の層を形成するためのシステムと、電磁場を印加するための電極とを備えた装置もまた開示される。CNTsおよび母材からなる複合粉体とその製造方法は、本出願の第2の目的として開示される。  (もっと読む)

(もっと読む)

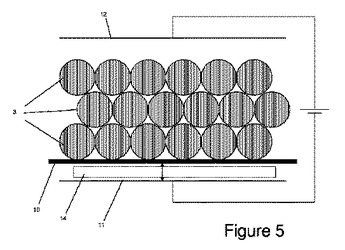

FRP成形体の製造方法及び製造システム

【課題】繊維の張力を低減したり、樹脂の粘度を高めることなく、高Vf化を抑制できるFRP成形体の製造方法及び製造システムを提供する。

【解決手段】FRP成形体の製造方法は、フィラメント・ワインディング法によりFRP成形体を製造する方法であって、熱硬化性の樹脂を繊維に含浸させる工程(a)と、中空の回転部材の内部を減圧しながら、樹脂を含浸した繊維を回転部材の周囲に巻き付けることにより、樹脂含浸繊維層を形成する工程(b)とを備える。また、FRP成形体の製造システムは、熱硬化性の樹脂を繊維に含浸させる樹脂含浸部30と、回転部材としてのライナ50を回転駆動する回転駆動部53と、樹脂を含浸した繊維を回転部材の方向に導くことにより、回転部材の周囲に繊維を巻き付ける繊維束ガイド40と、回転部材の内部を減圧する真空ポンプ60とを備える。

(もっと読む)

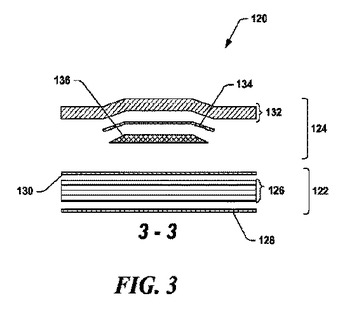

ハイブリッド複合パネルシステム及び方法

ハイブリッド複合パネルシステム(120)及び方法が開示されている。一実施形態では、アセンブリは第1部分(126)、第1部分(132)に係合している母材(136)、及び第1部分の反対側で母材に係合している第2部分を備えている。第1部分は第1補強材料で補強された複数の第1複合層を含み、第2部分は、第2補強材料で補強された複数の第2複合層を含む。第1及び第2部分は、第1及び第2複合層に対して常時荷重を少なくとも部分的に横方向に担持し、第1部分が印加された常時荷重の大部分を担持するように非対称的に構成されている。  (もっと読む)

(もっと読む)

タンクへの繊維巻付け方法およびその装置

【課題】タンクに繊維を巻き付ける際における当該繊維のすべりや弛みを抑制する。

【解決手段】繊維3の巻付け対象たるタンク2のうち少なくとも繊維3が巻き付けられる領域に磁界を形成する磁界発生装置4と、該磁界発生装置4により形成される磁界Bの向きを変化させる磁界方向調整装置5と、繊維3がタンク2に押し付けられる方向に当該繊維3に対して通電する電圧印加装置とを備える。タンク2を磁界B中に配置し、繊維3がタンク2に押し付けられる方向へと当該繊維3に通電しながらこの繊維3をタンク2の外周に巻き付ける。通電量を制御して繊維3がタンク2に押し付けられる力を調節することが好ましい。

(もっと読む)

繊維補強樹脂の成形方法及びそれに用いる成形用型

【課題】繊維補強樹脂中の気泡を確実に除去することを可能にする繊維補強樹脂の成形方法及びそれに用いる成形用型を提供する。

【解決手段】予め樹脂を含浸させて多層で積み重なる繊維織布を型12の型穴14に置く。そのうちの型12は型穴14と外部に繋がる少なくとも一つの穿孔22、32を有する。続いて型12を加熱すると同時に穿孔22、32から型穴14中の気体18を抜き出せば、予め樹脂を含浸させた繊維織布の間の気泡18を確実に抜き出すことが可能なだけでなく、過剰な樹脂まで抜き出すことが可能である。これにより製品の機械的強度をより向上させることが可能となる。

(もっと読む)

FRP成形体の製造方法及び製造システム

【課題】フィラメント・ワインディング法により、所望の繊維体積含有率を有するFRP成形体を製造する方法及びシステムを提供する。

【解決手段】FRP成形体の製造方法は、導電性を有する繊維束に、熱硬化性の樹脂を含浸させる工程(a)と、樹脂を含浸した繊維束の一部に通電しながら、繊維束を回転部材の周囲に巻き付ける工程(b)とを備える。また、FRP成形体の製造システムは、導電性を有する繊維束に熱硬化性の樹脂を含浸させる樹脂含浸部30と、ワーク50を回転駆動する回転駆動部53と、樹脂を含浸した繊維束をワーク50の方向に導くことにより、ワーク50の周囲に繊維束Fを巻き付ける繊維束ガイド40と、繊維束Fの長さ方向の一部に電流を供給する電源装置60とを備える。

(もっと読む)

繊維強化樹脂面材

【課題】孔開け加工の際のバリの発生を効果的に抑止できる繊維強化樹脂面材を提供する。

【解決手段】繊維強化樹脂面材10Aは、炭素繊維を束ねてなる炭素繊維束が同一配向を有した姿勢で複数並べられ、面状を呈する第一の繊維束群と、第一の繊維束群と異なる方向に配向する炭素繊維束が同一配向を有した姿勢で複数並べられ、面状を呈する第二の繊維束群と、を少なくとも具備し、少なくとも第一、第二の繊維束群が積層された姿勢で硬化樹脂にて一体に形成されることで炭素繊維強化樹脂基材(CFRPシート1)を成し、炭素繊維強化樹脂基材の表面には、ガラス繊維のクロス材と硬化樹脂とが一体に形成されたガラス繊維強化樹脂表材(GFRPシート2)が固着されている。好ましくは、GFRPシート2はガラス繊維を経編みした構造または緯編みした構造を呈している。

(もっと読む)

FRP成形体の製造方法及び加熱装置

【課題】繊維強化プラスチック層の内層の高Vf化を抑制できるFRP成形体の製造方法及びそれに用いられる加熱装置を提供する。

【解決手段】FRP成形体の製造方法は、マンドレル10の周囲に樹脂含浸繊維層11を形成する工程(a)と、該樹脂含浸繊維層の厚さ方向に、外層側が高温で内層側が低温となる温度勾配を生じさせた状態で、樹脂含浸繊維層11を昇温させる工程(b)とを備える。また、加熱装置は、加熱炉30と、周囲に樹脂含浸繊維層11が形成されたマンドレル10を加熱炉内において支持する支持部32と、加熱炉内を加熱するヒータ31と、加熱炉内に配置されるマンドレル内に冷媒を循環させる冷媒循環機34とを備える。

(もっと読む)

繊維強化樹脂複合構造体の製造方法

【課題】成形時に剥離が発生しない繊維強化樹脂複合構造体の製造方法を提供すること。

【解決手段】熱硬化性樹脂をマトリックスとした繊維強化樹脂層の内部に、該繊維強化樹脂層よりも大きな線膨張係数を有するインサート材をインサートしてなる繊維強化樹脂複合構造体の製造方法であって、前記繊維強化樹脂層を形成するプリプレグ材の内部にインサート材を配置する工程と、前記プリプレグ材中の熱硬化性樹脂が完全硬化する温度に満たない温度まで前記繊維強化樹脂複合構造体を加温する予備加温工程と、前記予備加温工程による加温の後に、前記熱硬化性樹脂が完全硬化する温度まで前記繊維強化樹脂複合構造体を加温する本加温工程と、を含む繊維強化樹脂複合構造体の製造方法。

(もっと読む)

341 - 360 / 610

[ Back to top ]