Fターム[4F205HF05]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 成形材料の供給 (663) | 挿入物等の供給 (331)

Fターム[4F205HF05]に分類される特許

301 - 320 / 331

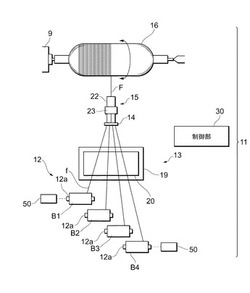

フィラメントワインディング装置

【課題】回転部材の被巻付け面における繊維の滑りを装置の大型化を招くことなく速やかに検出することができるフィラメントワインディング装置を提供する。

【解決手段】複数の繊維fを束ねて繊維束Fとして回転部材16に巻付けるフィラメントワインディング装置11において、回転部材16に複数の繊維束f,Fを供給する繊維供給手段12と、回転部材16に供給される繊維束f,Fの速度を検出する速度検出手段50と、速度検出手段50により検出された繊維束f,Fの速度に基づいて、異常を判定する異常判定部30と、を備える。異常判定部30は、回転部材16の被巻付け面における繊維束Fの滑りを異常として判定する。

(もっと読む)

フィラメントワインディング装置

【課題】回転部材表面における繊維の滑りを抑制することができるフィラメントワインディング装置を提供すること。

【解決手段】ワーク(回転部材)16を回転させながらワーク16の表面に樹脂含浸繊維を巻き付けるフィラメントワインディング装置11において、ワーク16の表面に巻き付けられた前記繊維をワーク16に押圧するホールド冶具(押圧具)51を備える。このホールド冶具51は、ワーク16の表面に沿って移動可能に構成している。

(もっと読む)

カレンダー装置

【課題】カレンダー稼動初期におけるゴムコーティング反の対角の浮き上がりが現象を抑制する。

【解決手段】未加硫ゴム26を被覆するカレンダー22の上流側に、スチールコード12を挟持するブレーキロール20を配置し、ブレーキロール20の上流側近傍にコード回転抑制装置18を配置して複数のロール24にスチールコード12を巻き掛けて曲げを与える。スチールコード12が挟持搬送されると、ブレーキロール20を通過する前のスチールコード12には、撚りに沿って回転しようとする力が加わり、これらロールを通過した後には撚りの締まる方向の力を受けるが、カレンダー稼動初期において、コード回転抑制装置18によってブレーキロール20の下流側のスチールコード12の回転が抑えられると、ブレーキロール20を通過後のスチールコード12に発生する締まる方向の力の増加が抑えられ、ゴムコーティング反28の対角の浮き上がり現象が抑えられる。

(もっと読む)

組機可動式ブレイダー装置

【課題】長尺で、曲がっている部分を有するマンドレルに対するブレイディングを、極めて効率的に行う組機可動式ブレイダー装置を提供すること。

【解決手段】組機2を用いてマンドレル3のまわりにブレイディング層を組織するブレイダー装置であって、組機をマンドレルの軸線に沿って移動させる組機移動手段を設けたものであり、前記組機移動手段が、前記組機に直接的あるいは間接的に設けた駆動源と、マンドレルの平面視軸線および/あるいはマンドレルの側面視軸線に合致する第1のガイド手段および/あるいは第2のガイド手段とを含むものからなる組機可動式ブレイダー装置である。

(もっと読む)

タイヤ補強材としてのゴムシートの製造方法および同製造方法により製造されたゴムシートを用いたタイヤ

【課題】内部に埋め込まれているコードに切断箇所のないタイヤ補強用ゴムシートを一連の連続工程により製造する。

【解決手段】ねじり加工工程100と、このねじり加工工程で撚り合わされたコードを一平面上で所定の幅でジグザグ状あるいはコ字状に折り曲げて平面状のコード体を形成する型付け工程200と、このコード体を上下のシート状ゴム体で挟み込んでゴムシートを構成するゴムシート製造工程300とを連続配置することにより、コードに切断箇所のないタイヤ補強用ゴムシートを一連の連続工程により製造する。

(もっと読む)

タイヤ構成用ゴムシートの製造方法および製造装置

【課題】タイヤのショルダー部やプライのターンアップエンド部でのゴムの剥離問題を解決したタイヤ構成材としてのゴムシートの製造方法および製造装置を提供する。

【解決手段】送り出し装置から送り出された予め撚り合わされたスチールコードあるいは単線のフィラメントの1本を、折り曲げ装置により一平面上でジグザグ状に折り返して平面状のコード体を形成し、これをゴムシート製造装置にてシート状ゴム体に挟み込んでタイヤ構成用ゴムシート(短冊体)を製造する。

(もっと読む)

FRP製中空部材の内圧成形法

【課題】内外共に精度のある表面を有するFRP製中空部材を、内圧成形法で容易成形する方法を提供すること。

【解決手段】

FRP製中空部材を内圧成形法により成形するに際し、中空部材の外表面の賦形用の成形型に沿って敷設・配置されたFRP材料、例えば、プリプレグと加圧用バッグの間に、中空部材の内表面の賦形用の補助型を挿入して用いることを特徴とするFRP製中空部材の内圧成形法。

(もっと読む)

編組を用いて製造する繊維複合部品

【課題】軽量で、荷重を適切に担うことができ、従来の金属部品に替えて使用することができるような繊維複合部品を、効率的に、低コストで製造することができるようにする。

【解決手段】繊維複合部品(1)が、凹面として形成された少なくとも1つの端面(4、5)を有するコア材(2)を備えており、その端面に貫通開口(12又は13)が近接配置されており、前記コア材(2)の両側の横側面(6、7)または両側の縦側面(8、9)と、前記貫通開口(12、13)の外周のうちの前記コア材(2)に接していない側の外周とを、編組により形成された繊維複合材(18)がループ状に囲繞している。

(もっと読む)

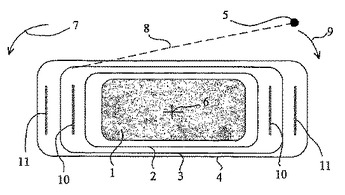

ゲージの小さなタイヤプライを製造する装置および方法

【課題】ゲージ厚さが小さく、端部数が小さいコード間隔の補強プライを作る装置および方法を提供する。

【解決手段】ゲージ厚さが小さく、25.4mm(1インチ)当たりの端部数が小さいプライ層10が、カレンダ装置またはクロスフィード押し出し装置を用いて形成できる。複数のコード12の各外周面の頂部が、外側のゴム層14の表面と同一平面内にあってもよく、外側のゴム層14の表面から突出していてもよい。任意に設けることができるゴムの表面被覆は、製造中にコード12が押しのけられるのを防ぐために、複数のコード12を覆っている。

(もっと読む)

炭素繊維強化熱可塑性樹脂テープ及びその製造方法

【課題】テープを材料に用いた炭素繊維強化熱可塑性樹脂(CFRTP)成型物が高い曲げ強度を示す広幅扁平形状の炭素繊維強化熱可塑性樹脂テープを製造する方法を提供する。

【解決手段】内部を走行する炭素繊維4が溶融熱可塑性樹脂で含浸される溶融樹脂含浸装置6と、溶融熱可塑性樹脂中を通過して溶融樹脂が含浸された炭素繊維4を引き抜く下流側スリットノズル12とを備え、前記樹脂含浸装置6の下流側端部にはノズル上部部材20及びノズル下部部材26が所定間隔離間して取り付けられると共に、前記ノズル上部部材20とノズル下部部材26との間隙を130μm以下にし、下流側スリットノズル12の下流にテープ冷却手段64、66を設けた構成の装置を用いて製造する。

(もっと読む)

炭素繊維強化熱可塑性樹脂テープの製造装置

【課題】 熱可塑性樹脂テープ製造時、毛羽蓄積に伴う樹脂含浸装置内部での炭素繊維の切断、テープの変形等のトラブルを防止する炭素繊維強化熱可塑性樹脂テープの製造装置を提供する。

【解決手段】 内部を走行する炭素繊維4が溶融熱可塑性樹脂で含浸される溶融樹脂含浸装置6と、溶融熱可塑性樹脂中を通過して溶融樹脂が含浸された炭素繊維4を引き抜く下流側スリットノズル12とを備え、前記樹脂含浸装置6の下流側端部にはノズル上部部材20及びノズル下部部材26が所定間隔離間して取り付けられると共に、前記ノズル上部部材20とノズル下部部材26との間隙を互いに縮める方向にノズル上部部材20とノズル下部部材26の少なくとも一方を付勢する手段36を設けた構成の製造装置にする。

(もっと読む)

FRP成形物

【課題】 従来のFRP成形物と金属との接合は、金属外面にローレット加工したり、成形方法により接合強度の向上を図っているが、金属構造物を接合する場合等には、接合強度が不足する場合が多い。

【解決手段】 本発明のFRP成形物においては、鋼板2c等の埋め込み体及び該埋め込み体の開孔2eを一方側から他方側に貫通して設置した炭素繊維等の繊維強化材2dを樹脂含浸により表皮部2aに一体接合した接合端部2とFRP成形部1とでFRP成形物を形成する。

(もっと読む)

複合ハニカムサンドイッチ構造

【課題】ハニカムコアへの樹脂の流れ込みを防止するために、スキン層とハニカムコアとの間にバリア層を備えたハニカムサンドイッチパネルを提供する。

【解決手段】複合ハニカムサンドイッチ構造であって、(a)コアセルを有するハニカムコア106と(b)コアに接着される繊維で補強されたマトリクス樹脂のプライを有する、少なくとも1つの複合積層板102と(c)積層板102とコア106とを結合させ、かつ、積層板からコアへの樹脂の流れをなくすための積層板とコアとの間のフィルムバリア層110と(d)コアセル106への樹脂流れまたはコアセルへのバリアフィルム110の撓みをなくすための、バリア層とコアとの間の支持スクリムを備えるフィルム状接着剤112とを含む、複合ハニカムサンドイッチ構造。

(もっと読む)

熱可塑性長繊維複合材、その製造方法、およびそれから得られた製品

成形品に使用した場合、改善された表面抵抗率および/または衝撃強さが得られる導電性長繊維複合材である。この複合材は、熱可塑性樹脂、炭素長繊維、およびガラス長繊維を含み、前記炭素長繊維および前記ガラス長繊維が、約2mmを超えるかまたはそれと等しい長さを有し、前記導電性長繊維複合材が、製品に成形した場合、約108Ω/cm2未満またはそれと等しい表面抵抗率、および約10kJ/m2を超えるかまたはそれと等しいノッチ付アイゾッド衝撃強さを示す。 (もっと読む)

化学蒸気浸透法での緻密化により複合材部品を製造するための方法及び基材並びに得られる部品。

本発明は、繊維プレフォーム(20)を形成し、プレフォーム中で少なくともその片側から延びた複数の穴(22)を形成し、このプレフォームを気相中での化学蒸気浸透法(CVI)によって少なくとも部分的に形成されるマトリックスで緻密化することにより製造される複合材部品に関する。これら穴(22)は、例えば高圧噴射加工により繊維を破断させて材料を取り除くことにより形成され、穴を提供されたプレフォームにおける繊維の配置は、穴の形成の前の元の配置と比べて、実質的に変更されない。このようにして、緻密化勾配が大いに低減され、従来技術では中間の皮むきによって隔てられた複数のサイクルを必要とする密度を、ただ1つの緻密化段階で得ることができる。 (もっと読む)

中空繊維強化構造部材を製造するための方法

本発明は、中空繊維強化構造部材を製造するための方法であって、第1円形ブレード層を形成する段階と、第1ブレード層の表面に対してたて繊維及びよこ繊維を有する少なくとも1つの織物を備える平らな強化された本体を位置付ける段階と、第1ブレード層及び強化された本体の周りに第2ブレード層を供給する段階と、型内で第1ブレード層、強化された本体、及び第2ブレード層の組合せを位置付ける段階と、組合せに樹脂を含浸させる段階と、樹脂と含浸された組合せを型から取り除く段階と、を備える方法を提供する。  (もっと読む)

(もっと読む)

繊維強化プラスチック製容器の製造方法及びその製造装置

【課題】強度低下等の設計を考慮する必要がなく、また隔壁の装着を容易に行うことが出来るので作業効率を向上させることが出来る繊維強化プラスチック製の円筒状圧力容器の製造方法及びその製造装置を提供する。

【解決手段】製造装置は、マトリックス樹脂を含浸させた帯状の強化繊維基材3を巻付けるマンドレル2の両端中心部に支持軸1a,1bを設け、この支持軸1a,1bは、軸受け部材5a,5bを介してマンドレル支持装置6a,6bに回転自在に支持されている。支持軸1a,1bには、円筒状容器Wの両端開口部に一体的に成形する隔壁部材4を支持するための支持部材7がスライド可能に設けてあり、この支持部材7は隔壁部材4を当接させて支持させると共に、帯状の強化繊維基材3を巻付けるマンドレル2に巻付ける際には、隔壁部材4及びその取付け部4aが強化繊維基材3の巻付けに干渉しない位置まで移動出来るようになっている。

(もっと読む)

繊維強化プラスチック成形品の製造方法

【課題】 硬化後に成形品から熱収縮テープを簡単に、かつ容易に除去することが出来、生産性の向上を図ることが出来る繊維強化プラスチック成形品の製造方法を提供する。

【解決手段】 マンドレル1にマトリックス樹脂を含浸させた帯状の強化繊維基材2をスパイラル状またはすし巻き状に巻付けた後、その外周面に樹脂製の帯状布4を巻付け、更にその外周面に、熱収縮テープ3を巻付けた後、オーブンに入れて加熱硬化させる。そして硬化した成形品から、熱収縮テープ3及びナイロン布等の樹脂製の帯状布4を取外し、最後に成形品からマンドレル1を引き抜いて円筒状の成形品を製造する。

(もっと読む)

側部ポート付きのフィラメント巻き圧力容器

その側壁に大きな直径のポートを備えた円筒状圧力容器(11)を作製する方法は、所望の直径のマンドレル(23)とその上に巻着するフィラメントとを提供するステップを含む。1つの全体的な最内層を巻着させた後、張力下で樹脂含浸平行ストランド(39)のバンド(60)を使用して、環状の補強ベルト(16)が規定された領域の上に螺旋状に巻着される。次いで、環状のベルト(16)自体の上に、張力下でフィラメント状材料の樹脂含浸平行ストランドが螺旋状に巻き上げられて、2つの完全な外層を提供する。硬化させ、マンドレル(23)から取り外した後、少なくとも1つの孔部(71)が補強ベルト(16)内で側壁に切削され、側部ポートフィッティング(75)が孔部(71)内に据え付けられる。  (もっと読む)

(もっと読む)

伸張可能な製品を製造するための方法及び装置

本発明は、天然エラストマ及び他の合成ポリマなどの材料から主になる、可撓性、伸張可能、及び/又は弾力性がある製品を製造するための方法及び装置を提供する。工作物フォーマ上に製品材料をスプレーすることによって、伸張可能な製品を製造するための方法及び装置、並びに穿孔された表面又は部分的に空気を通す表面上に製品材料をスプレーすることによって、穿孔された製品を作るための方法及び装置。本発明は、壁から製品を取り除く必要なく、製品の両側の繊維被覆する、及び/又は壁に面する側に少なくとも製品表面を被覆する方法及び装置も提供する。方法及び装置は、フォーマから製品を容易に取り除くことも可能にする。工作物フォーマも提供される。  (もっと読む)

(もっと読む)

301 - 320 / 331

[ Back to top ]