Fターム[4F206AA29]の内容

プラスチック等の射出成形 (77,100) | 樹脂材料等(主成形材料) (4,284) | ポリアミド(←蛋白質、ナイロン) (274)

Fターム[4F206AA29]の下位に属するFターム

全芳香族ポリアミド (8)

Fターム[4F206AA29]に分類される特許

21 - 40 / 266

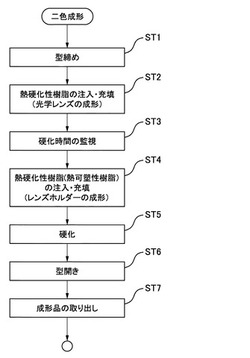

複合光学部品の製造方法

【課題】樹脂製の光学レンズと樹脂製のレンズホルダーが一体化された複合光学部品を、工数を増やすことなく、双方の部品を確実に接合した状態で精度良く製造すること。

【解決手段】光学レンズ2とレンズホルダー3を備えた複合光学部品1の製造方法では、熱硬化性樹脂である第1樹脂を用いて光学レンズ2を射出成形し(ST2)、光学レンズ2の熱硬化性樹脂の架橋反応が終了する前の段階において熱硬化性樹脂あるいは熱可塑性樹脂である第2樹脂を用いてレンズホルダー3を射出成形する(ST3、4)。レンズホルダー成形用の樹脂の射出充填後において光学レンズ2の樹脂の架橋反応が進行して、レンズホルダー3の側の樹脂との間で架橋構造による接合状態が形成される。耐熱性に優れた複合光学部品を得ることができ、光照射などの架橋の工程を別途追加することなく、双方の部品2、3を確実に接合して一体化できる。

(もっと読む)

ボタン機能を備えたファンクショナルユニット

【課題】剛性支持構造体を備えた多機能ファンクショナルユニット及びその製造方法の提供。

【解決手段】0.05〜0.4mmの厚みを有する、平坦で可撓性のプラスチックフィルム3が位置決め手段を設けた射出成形金型に導入され、背面射出されて、第1の面に硬質プラスチック支持体5が形成され、制御要素7及び/又はディスプレイ要素9の領域では、背面射出されずに少なくとも2つの凹所13の形で露出した状態のままであるように形成されており、次にRIM法にて、第1の面と反対側の第2の面を、同じ射出成形金型で、又は、さらなる射出成形金型へこのブランクを入れた後、透明な硬化性鋳造化合物を用いてコーティングされ、ファンクショナルユニット11全体にわたり少なくとも0.1mmの厚みを有する連続透明表面層1が形成され、該制御要素及び/又は該ディスプレイ要素が該凹所に挿入され、該支持体に接合される。

(もっと読む)

射出成形方法、射出成形品及び射出成形金型

【課題】異なる樹脂材料を用いて形成した複数の成形部材を備える射出成形品に関し、機能性の要求と外観品質の要求を両立させること。

【解決手段】成形用可動入れ子26を含む固定側金型22と可動側金型24との間に形成した、大断面積空間と小断面積空間とが連続している形状の第一成形空間へ溶融結晶性樹脂R1を射出し、第一成形空間へ射出された溶融結晶性樹脂R1が固化した後に移動させた成形用可動入れ子26を含む固定側金型22と可動側金型24との間に形成した、大断面積空間のうち小断面積空間と連続している部分以外を包囲する形状の第二成形空間へ溶融非結晶性樹脂R2を射出し、溶融非結晶性樹脂R2を固化させて射出成形品を製造する。

(もっと読む)

繊維状フィラー入り樹脂からなる射出成形品の製造方法

【課題】板状の射出成形品の板面方向の特性の等方性を確保できると共に十分な特性を得ることのできる繊維状フィラー入り樹脂からなる射出成形品の製造方法を提案すること。

【解決手段】射出成形品1は四層の樹脂層2〜5が板厚方向に積層された断面構成となっており、各樹脂層2〜5ではそれぞれ繊維状フィラー6の配向方向2a〜5aが揃っており、各樹脂層2〜5の間ではそれぞれの配向方向2a〜5aが異なる方向となっている。各樹脂層に対応する個数のゲートから繊維状フィラー入り溶融樹脂を金型キャビティに注入して充填することで各樹脂層における繊維状フィラー入り溶融樹脂の流れ方向を制御して各樹脂層2〜5において繊維状フィラー6の配向方向2a〜5aを揃えている。

(もっと読む)

成形品

【課題】電磁波シールド性と力学特性に優れた成形品を得るための繊維強化熱可塑性樹脂組成物を提供すること。

【解決手段】(A)炭素繊維、(B)金属繊維および(C)熱可塑性樹脂を含む成形材料を成形してなる成形品であって、(A)炭素繊維と(B)金属繊維の重量比が(B)/(A)=1/5〜1/25であり、成形品における(A)炭素繊維の重量平均繊維長が0.3mmを越え、(A)炭素繊維の重量平均繊維長/(B)金属繊維の重量平均繊維長が1/2〜1/6であることを特徴とする成形品。

(もっと読む)

転がり軸受保持器

【課題】質量を著しく増大させずに保持器音の発生を抑制できる転がり軸受用合成樹脂製保持器を提供すること。

【解決手段】引張り強度が3〜8.5GPa、引張り弾性率が220〜700GPa、伸度が1.0〜2.2%である炭素繊維に熱硬化性樹脂を含浸させた後、円環状に形成して硬化させた炭素繊維強化樹脂からなる芯材10aを、保持器の射出成形時に保持器円環部10の少なくとも1箇所にインサートすることで、円環部10の全周にわたり炭素繊維強化樹脂の芯材10aがインサートされた合成樹脂製保持器1を得る。

(もっと読む)

液晶ポリエステル成形体の製造方法

【課題】液晶ポリエステル組成物を安定に可塑化させて成形できる液晶ポリエステル成形体の製造方法の提供。

【解決手段】フィード部121及びコンプレッション部122がシングルフライト12aで構成されたスクリュー12とポリアミド樹脂を含有する液晶ポリエステル組成物を用いることで、大型成形機で液晶ポリエステル組成物を成形しても、可塑化が安定するため、成形体の形状や寸法のばらつきが抑制される。また、成形機内に組成物が長時間滞留することもないため、分解が抑制されて、ガスの発生も抑制される。

(もっと読む)

加飾成形体および加飾シート

【課題】本発明は、フィルムの裏面側に施された模様、色彩または文字等の視認性を十分に確保しながら適度な金属調の光沢を付与することのできる意匠性に優れた加飾シート、及び/または加飾成形体を提供することを課題とする。また、環境負荷が小さく、リサイクル性にも優れ、電磁波障害を起こさず、そりやWashOutなどのない成形体や反射体を提供することを課題とする。

【解決手段】 本発明の加飾シートは(A)少なくとも樹脂Aからなる層と樹脂Bからなる層を含んでなる積層数が200以上の積層フィルムであって、波長400〜700nmにおける平均反射率が5%以上30%以下、全光線透過率が70%以上95%以下、彩度が0以上15以下であることを特徴とする積層フィルムと(B)加飾層からなり、また、本発明の加飾成形体は、前記加飾シートが(C)基材上に設けられている。

(もっと読む)

サンドイッチ成形体

【課題】高温環境下であっても十分な機械的性質を維持し、軽量化を図れるサンドイッチ成形体を提供すること。

【解決手段】コア部がスキン部によって挟持されてなるサンドイッチ成形体であって、スキン部を構成する第1の熱可塑性樹脂とコア部を構成する第2の熱可塑性樹脂とがいずれも無機充填材を含有し、スキン部の曲げ弾性率をE1,スキン部の曲げ最大歪をε1,コア部の曲げ弾性率をE2,コア部の曲げ最大歪をε2としたとき、下記の式を満たし、スキン部の体積比率が40%〜70%であることを特徴とするサンドイッチ成形体。

1<E1/ε1<5

5<E2/ε2<10

ε1/ε2>1

(もっと読む)

サンドイッチ成形体

【課題】ポリアミド樹脂を含有するサンドイッチ成形体を提供する。

【解決手段】サンドイッチ成形体は、以下を同時に満足することを特徴とする。(1)スキン層1が、ポリアミド樹脂、エポキシ化合物、ガラス繊維を含有し、(2)スキン層1におけるエポキシ化合物の含有量が、ポリアミド樹脂100質量部に対し0.2〜2質量部であり、(3)スキン層1における樹脂組成物の、(ポリアミド樹脂の融点+30)℃およびせん断速度1000s−1で測定された溶融粘度ηaが、300〜2000Pa・sで、(4)スキン層1における樹脂組成物とガラス繊維との混合比率が、質量比で、40/60〜70/30である。また、(5)コア部2は、ポリアミド樹脂と平均繊維長が0.5〜5mm、およびこれより長い繊維長のガラス繊維を含有し、(6)コア部2におけるポリアミド樹脂とガラス繊維との混合比率は、質量比で、30/70〜60/40である。

(もっと読む)

樹脂組成物及びその製造方法並びに成形体の製造方法

【課題】汎用性を維持しつつ簡便に衝撃強度を向上させることができる樹脂組成物及びその製造方法並びに成形体の製造方法を提供する。

【解決手段】脂肪族ポリアミド樹脂(A)と、脂肪族ポリエステル樹脂(B)と、を含有し、樹脂(A)と樹脂(B)との合計を100質量%とした場合に、樹脂(B)が5〜35質量%であり、樹脂(A)が連続相をなし、樹脂(B)が分散相をなし、連続相と分散相との相間に空隙を有する。連続相を構成する樹脂(A)と分散相を構成する樹脂(B)とを含む溶融混合樹脂を冷却する工程を備え、樹脂(A)の結晶化温度TA、樹脂(B)の結晶化温度TBにおいて、TB<TAであり、TA以下且つTBを超える温度まで40℃/分以上の降温速度で冷却する工程と、TB未満の温度まで10℃/分以下の降温速度で冷却する工程と、を備える。

(もっと読む)

熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料の接合部材の製造方法

【課題】熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料同士または熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料と金属の接合部材の製造方法を提供する。

【解決手段】熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料CAに金属部材MAを付加し、該金属部材MAの部分を、他の金属部材MBと、または、他の金属部材MBが付加された、熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料CBの該金属部材MBの部分と、接合することによる接合部材の製造方法。

(もっと読む)

電磁波シールド性複合成形体とその製造方法

【課題】家庭用の電気・電子機器等から発生させる低周波の磁界波と電磁波のシールド性が優れた電磁波シールド性複合成形体と、その製造方法を提供する。

【解決手段】炭素繊維及び熱可塑性樹脂を含む第1樹脂組成物からなる第1成形体層と、メジアン径(d50)が5〜100μmで、アスペクト比が10以上である扁平軟磁性粉末及び熱可塑性樹脂を含む第2樹脂組成物からなる平板状の射出成形体層とを有する電磁波シールド性複合成形体であって、前記平板状の射出成形体層中において前記扁平軟磁性粉末が厚み方向と直交する方向に配向された状態で含有されており、前記平板状の射出成形体層が、縦120mm、横120mm及び厚み2mmの平板であるときの周波数0.1〜100MHzの範囲の磁界波シールド効果が8dB以上であり、かつ前記周波数領域の電磁波シールド効果が25dB以上である、電磁波シールド性複合成形体。

(もっと読む)

射出溶着用ポリアミド材料およびそれを用いた封止成形品

【課題】溶着強度および耐熱性が高い射出溶着用ポリアミド材料を提供する

【解決手段】ポリアミド66(A)、非晶性ポリアミド(B)および無機充填材(C)を含有し、(A)〜(C)の質量比が、(A)/(B)=60/40〜20/80、{(A)+(B)}/(C)=100/(70〜150)を満たす射出溶着用ポリアミド材料および射出溶着用ポリアミド材料によりポリアミド66樹脂またはポリアミド6樹脂からなる筐体を射出溶着して得られる封止成形品11

(もっと読む)

ポリアミド樹脂発泡成形体および自動車用樹脂成形品

【課題】耐熱性に優れかつ充分に軽量で高い耐荷重性を持ち、高い断熱性と耐振動性を発揮しうるポリアミド樹脂発泡成形体を提供する。

【解決手段】ポリアミド樹脂組成物を溶融状態とし、型締めされた複数の金型で形成されるキャビティ内に化学発泡剤および/または超臨界状態の不活性ガスとともに射出充填し、表層に厚み100〜800μmの非発泡スキン層が形成された段階で少なくとも一つの金型を型開き方向へ移動してキャビティの容積を拡大させることにより得られる発泡成形体であり、ポリアミド樹脂組成物が、結晶性ポリアミド樹脂(A)と、非結晶性ポリアミド樹脂(B)と、グリシジル基を1分子あたり2個以上含有し、重量平均分子量4000〜25000であり、かつエポキシ価が400〜2500当量/1×106gであるグリシジル基含有スチレン系共重合体(C)と、無機強化材(D)とを所定の割合で含有する。

(もっと読む)

樹脂成形体の製造方法

【課題】有機繊維及び熱可塑性樹脂を含有し、高い衝撃強度を有する成形体を製造することが可能な樹脂組成物成形体の製造方法を提供する。

【解決手段】有機繊維と、熱可塑性樹脂とを含有する樹脂組成物を、射出成形機を用いて可塑化する可塑化工程と、

前記可塑化工程によって可塑化された樹脂組成物を、金型キャビティ内に充填する充填工程と、

前記金型キャビティ内に充填された樹脂組成物を、70〜300MPaの保圧力で0.5〜60秒間保持する保圧工程とを有する樹脂成形体の製造方法。

(もっと読む)

複合成形体の製造方法

【課題】不連続繊維強化樹脂成形体と長繊維あるいは連続繊維強化樹脂成形体とを、大きな面積を有する成形品、さらにはその肉厚が薄い成形品に対しても、特別な手法によることなく低圧で容易にかつ反り等の変形を抑えて精度よく所望の形態に一体成形できるようにした複合成形体の製造方法を提供する。

【解決手段】竪型プレス機のプレス端に金型を配置し、該金型のキャビティ内に、強化繊維と熱可塑性樹脂からなる予備成形体を配置し、該キャビティの残りの空間内に不連続強化繊維を含有する溶融熱可塑性樹脂を射出し、竪型プレス機によるプレスでキャビティを所定の容積に縮小することによって、不連続強化繊維含有溶融熱可塑性樹脂をキャビティ内に充満させつつ予備成形体をキャビティの所定の内面に押し付け、該不連続強化繊維含有熱可塑性樹脂と予備成形体を一体化して複合成形体に成形することを特徴とする複合成形体の製造方法。

(もっと読む)

ポリアミド樹脂組成物およびその成形方法

【課題】結晶化速度が速く、成形効率に優れたキシリレンジアミンセバカミド系ポリアミド樹脂組成物を提供する。

【解決手段】キシリレンジアミンとセバシン酸とから得られるポリアミド樹脂(A)とポリアミド66(B)を含有してなるポリアミド樹脂組成物であって、

ポリアミド66(B)の融点がポリアミド樹脂(A)の融点より50℃を超えて高く、かつ、ポリアミド樹脂(A)の結晶化温度とポリアミド66(B)の結晶化温度の温度差が50℃以下であることを特徴とするポリアミド樹脂組成物による。

(もっと読む)

粉体用スクリュー,その製造方法及び成形用金型,トナーカセット,画像形成装置

【課題】軸部の周囲に螺旋状に設ける羽根部を樹脂製とした場合であっても、粉体の搬送量の低下を招くことがない粉体用スクリューと、その製造方法及び成形用金型を提供する。

【解決手段】軸部12の周囲に螺旋状に巻き付けられる羽根20を樹脂で射出成形するにあたり、軸部12の軸方向に沿って分割配置される複数の分割型32〜38のキャビティ形成部32A〜38Aを互い違いに交差させて前記軸部12と羽根20に相当する形状のキャビティ部40,42を形成して溶融樹脂を充填する。このような金型構造により、羽根20を均一な厚みに成形しても型から取り外すことができる。また、羽根20の厚みを均一にすることで、羽根間のピッチを広げて粉体の搬送量を増やすことができる。更に、トナー用スクリュー10の一部を樹脂製とすることで、コンパクト化(軽量化)とともに、コスト低減も可能となる。

(もっと読む)

配線ユニットの製造方法

【課題】工程を簡素化し部品点数を低減する配線ユニットの製造方法を提供する。

【解決手段】配線ユニットの製造方法は、一次成形工程とターミナル挿着工程とを含む。一次成形工程では、一次成形体11を樹脂で成形する。一次成形体11には、互いに略直交する下層溝部21および上層溝部22が形成される。電気的導通のための配線部材であるターミナル41は下層溝部21に挿着され、ターミナル42は上層溝部22に挿着される。下層溝部21と上層溝部22とが交差する部位では、ターミナル41とターミナル42とが溝部21、22の深さ方向に互いに間隙を有するように積層する。これにより、従来技術のように各ターミナルを一次成形体にインサート成形することなく、一つの一次成形体に複数層のターミナルを挿着することができるため、工程を簡素化することができ、一次成形体の部品点数を減らすことができる。

(もっと読む)

21 - 40 / 266

[ Back to top ]