Fターム[4F206AD05]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 材料 (2,442) | プラスチック、ゴム (1,284)

Fターム[4F206AD05]に分類される特許

1,181 - 1,200 / 1,284

基材付き成形品の製造方法及び基材付き成形品

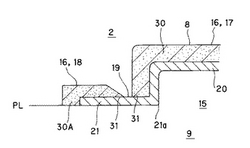

【課題】 基材からの樹脂の露出に伴う成形品の外観悪化を防止し、機能不全のおそれを抑制できる基材付き成形品の製造方法及び基材付き成形品を提供する。

【解決手段】 金型1の成形部16にフィルム20をインサートしてその周縁部21を金型1の成形部16から食み出させ、金型1の成形部16に第一の樹脂30を射出充填してフィルム20の周縁部21以外の残部と一体化するとともに、成形部16から食み出したフィルム20の周縁部21に第二の樹脂30Aを射出して一体化し、第一、第二の樹脂30・30Aをそれぞれ冷却固化させ、その後、第一、第二の樹脂30・30Aにせん断応力を加えてフィルム20の周縁部21を残部から除去する。金型1のパーティング部PLとフィルム20との間から樹脂が露出して成形品の外観を悪化させることがなく、成形品の用途によって機能不全を起こすこともない。

(もっと読む)

エレクトロフュージョン継手、及びその製造方法

【課題】 架橋熱可塑性樹脂により形成される中空管本体と、中空管本体内周側の離隔する二つの部位に配置されるとともに非架橋熱可塑性樹脂層に被覆された連続した一本の電熱線からなる一対のコイルとを備えるエレクトロフュージョン継手において、電熱線部を介した液漏れを防止しうるエレクトロフュージョン継手を提供する。

【解決手段】 中空管本体と、非架橋熱可塑性樹脂層に覆われた連続した一本の電熱線からなる発熱体とを具備し、発熱体は第一螺旋状部、及び第二螺旋状部、並びに、これら二つの螺旋状部を結ぶ連結部を備え、連結部、又は前記連結部に隣接した前記中空管本体内周側の少なくとも一部には中空管本体を樹脂成型する際に中子と協働して発熱体を中空管本体肉厚内部に留める位置決め手段を備える。

(もっと読む)

インモールドラベル容器およびその製法

【課題】容器に対するラベルの配置を的確にし、以てバリアー性を確実に得ることを目的とする。

【解決手段】側面ラベルと底面ラベルとを用いてインモールドラベル成形した熱可塑性樹脂製射出成形容器であって、前記各ラベルが少なくとも金属箔層または熱可塑性樹脂層からなるバリアー層を有し、容器本体側に積層される層が容器本体と同質の材料又は容器本体と接着性を有する材料から構成されることを特徴とするインモールドラベル容器。

(もっと読む)

成形品の成形方法

【課題】 成形品の外観品質を向上させることが可能な成形品の成形方法を提供する。

【解決手段】 成形品としてのホイールキャップの成形方法は、基材22を成形する第1工程と、基材22の表面に塗膜23を形成する第2工程とを備えている。第1工程は、第1キャビティ型を用いて熱可塑性樹脂よりなる基材22を成形する工程であり、第2工程は、第2キャビティ型37を用いて基材22の表面と第2キャビティ型37との間に形成される塗膜形成用キャビティ38に液状熱硬化型塗料を射出して充填することにより塗膜23を形成する工程である。そして、第2工程における塗膜形成用キャビティ38への液状熱硬化型塗料の射出時点では、第2キャビティ型37の温度を液状熱硬化型塗料の硬化温度よりも低く設定し、塗膜形成用キャビティ38への液状熱硬化型塗料の充填後には、第2キャビティ型37の温度を液状熱硬化型塗料の硬化温度以上にする。

(もっと読む)

クリップ取付用ブラケット

【課題】 クリップ取付用ブラケットのドアトリム等の取付部材との射出成形時において、樹脂の漏洩を防止するためのシール部材の組付け作業性を向上させると共に、シール性を向上させて品質向上を図る。

【解決手段】 クリップを嵌着可能なクリップ取付用ブラケット10はクリップを嵌着して取付けることのできる嵌着取付部20と樹脂成形されるドアトリム等の取付部材に樹脂の射出成形時に埋設される基部30とからなり、クリップ取付用ブラケット10の基部30と取付部材の成形金型との間に樹脂の射出成形時に樹脂が嵌着取付部20に漏洩するのを抑止するシール部材33が配設される取付部材と一体化されたクリップ取付用ブラケット10であって、シール部材33はクリップ取付用ブラケット10の基部30と共に樹脂製で一体成形されて形成されている。

(もっと読む)

超親水性表面を有するプラスチック成型物の製造方法

【課題】疎水性のプラスチックの表面を、超親水性にすることにより、防曇性防汚染性に優れプラスチック成型物を容易に製造する方法を提供する。

【解決手段】フイルム基材に親水性シリカ膜を形成し、プラスチック表面に圧と熱とでシリカ膜を転写するか、上記フイルムを金型内面に箔送り装置で送り込み、プラスチックを射出成型しシリカ膜を転写することで、超親水性表面を有するプラスチック成型物が得られる。

(もっと読む)

ブラシハンドルおよびその成形方法

【課題】 把持部がソフトでフィット感に優れるだけでなく、硬質芯部に対する軟質素材の接着性も良好な高品質のブラシハンドルとその成形方法を提供する。

【解決手段】 硬質芯部を軟質素材で被覆してなる把持部を有するブラシハンドルにおいて、軟質素材としてスチレン系エラストマーとオレフィン系エラストマーのブレンド樹脂を用いた。スチレン系エラストマーとしてはゴム硬度15〜25のものを用いるとともに、オレフィン系エラストマーとしてはゴム硬度60〜80のものを用い、これらエラストマーのブレンド比(スチレン系エラストマー:オレフィン系エラストマー)を95:5〜75:25、ブレンド後のゴム硬度を20〜25とした。さらに、硬質芯部のまわりにブレンド樹脂を被覆成形する際、スチレン系エラストマーをベース樹脂としてナチュラルで用い、オレフィン系エラストマーをマスターバッチのベース樹脂として調色材とともに用いるようにした。

(もっと読む)

電子タグの製造方法

【課題】折り曲げなどの動作により電子部品を内蔵する基材が剥離しにくくて、基材で保護された内蔵電子部品は破損しにくく、しかも、必要に応じて内蔵した電子部品を基材から取り出すことが可能な構造の電子タグの製造方法を提供すること。

【解決手段】同じ組成の熱可塑性エラストマーからなる下部基材5と上部基材7には、それぞれ、電子部品9の外形に対応する形状の凹部6と8が形成され、凹部6と8に電子部品9を収容して上部基材と下部基材を重ねた状態の部材10を金型11内に配置して、上記熱可塑性エラストマーと同じ組成である熱可塑状態のエラストマーを注型口12より部材10の4側面外周部に射出する。

(もっと読む)

熱交換器の製造方法およびそれによって製造される熱交換器

【課題】製造工程を簡易化して量産できるとともに、信頼性を格段と向上させることができる熱交換器の製造方法およびそれによって製造される熱交換器を提供することを目的とする。

【解決手段】複数のチューブ2の両端に座板3が接合されてなるコア4を有する熱交換器1の製造方法において、多数の微細穴である冷媒通路2aが並列に穿設された偏平状の上記複数のチューブ2を押出成形する押出工程と、各上記冷媒通路2aにつぶれ防止部材13を挿入した状態で、各上記チューブ2を上記座板3の射出成形用金型20にセットする準備工程と、上記射出成形用金型20に樹脂材料を流し込み、上記座板3を射出成形する座板成形工程と、各上記冷媒通路2aから上記つぶれ防止部材13を抜き取る仕上げ工程とを備えるようにした。

(もっと読む)

フィルターエレメントの製造方法およびその製造装置

【課題】 フィルターを予め所要形態に形成し金型内に挿入する工程を要せず、余分のフィルター部分を削除する工程を別途設ける必要もなく、樹脂成形時に余分なフィルター部分が切断され、量産性に優れ、極めて容易かつ低廉にフィルターエレメントを作製できるフィルターエレメントの製造方法および製造装置を提供する。

【解決手段】 本発明のフィルターエレメントの製造装置1は、所望形態のフィルターエレメント50を形成するためのコア2およびキャビティ3を備えた金型4と、フィルター材20を配した状態でコア2およびキャビティ3間に樹脂を充填する樹脂充填手段5と、一体化された樹脂製枠材51とフィルター材20とを離型させるためのエジェクトピン6とを有し、エジェクトピン6が樹脂製枠材51とフィルター材20を押圧する際にフィルター材20が所要形状に切断されてフィルターエレメント50が作製されるフィルターエレメントの製造装置である。

(もっと読む)

インサート成形品及びインサート成形品の製造方法

【課題】 インサート成形後のシール工程を不要にする。

【解決手段】 金属製のナット30(インサート部材)を、合成樹脂製の保持部材80に保持させ、保持部材80を下型71に嵌合することで位置決め状態とし、下型71に溶融樹脂を充填することで、ナット30及びナット30と保持部材80との境界部分を覆い隠す形態の機能部20(樹脂成形部材)を成形する。

インサート成形後は、金属製のナット30が全て機能部20内に埋設されるとともに、ナット30と保持部材80との境界部分も機能部20内に埋設されるので、金属部材と樹脂部材との境界部分が外部に露出することがなく、金属部材と樹脂部材との境界部分をシールするための工程が不要である。

(もっと読む)

便座

【課題】 低表面エネルギー層を設けた底板と便座本体とを固着させた隙間へ汚水が浸入して汚れが固着することを抑制し、便座底面の汚れを簡単に落とせる便座を提供する。

【解決手段】 本発明の便座は、底板7に便座本体8を固着した合成樹脂製便座であって、底板7と便座本体8との境界部9を底板7の底面より上方に設けると共に、底板7に、境界部9から基材露出面26部分を除いた底板7の底面10及び側周面11に渡って低表面エネルギー層6を備えている。

(もっと読む)

自動車用燃料タンクおよびその製造方法

【課題】 燃料透過防止性の高い、剛性を充分有する、製造が容易な自動車用燃料タンクとその製造方法を得る。

【解決手段】分割して成形されたアッパータンク10とロアタンク20の開口周縁部を合体させて、一体的に接合して形成した自動車用燃料タンクにおいて、アッパータンク10とロアタンク20は、それぞれ内面樹脂層11、21、燃料透過防止のためのバリヤ層13,23及び外面樹脂層12,22の3層から形成され、アッパータンクとロアタンクは、内面樹脂層からそれぞれタンク内方向に向かって突出部15,25が一体的に形成され、外面樹脂層からそれぞれタンク外方向に向かって突出部16、26が一体的に形成され、アッパータンクとロアタンクのそれぞれの開口周縁部の外周接合フランジ部17,27は、互いに溶着しタンクを形成したことを特徴とする自動車用燃料タンクとその製造方法である。

(もっと読む)

樹脂成形体の成形方法

【課題】 溶融樹脂の成形時圧力(例えば射出圧力)等に基づくキャビティ内圧を低下させ、被成形物の損傷・塑性変形等を防止することのできる樹脂成形体の成形方法を提供する。

【解決手段】 溶融樹脂Mをノズル21から連通口13bを介してキャビティ13に射出し、溶融樹脂Mの一部を樹脂溜り部MBとして開口部13aから下向きに導出させる。開口部13a内の樹脂溜り部MBは、上面2a上で冷却・固化して上面2aに接着・一体化するときに固着部3aとなる。

(もっと読む)

複合金属多孔体およびその製造方法

【課題】多孔体の有効面積を犠牲にせず、金属多孔体の取り扱い性を向上させる。

【解決手段】三次元網目構造を有する多孔体からなるシート状の金属部11と、この金属部11の面方向に延びる樹脂部12とが一体に形成されるとともに、金属部11がチタンまたはチタン合金により形成されている。この形成方法は、前記金属部をインサート部品として、該金属部の縁部に連なるように前記樹脂部を射出成形することにより製造することができる。

(もっと読む)

全面被覆のオーバーモールド製品およびその形成方法

【課題】全面被覆の良好なオーバーモールド効果を達成することのできる、全面被覆のオーバーモールド製品とその形成方法を提供する。

【解決手段】材料金型を用いて材料20を成型し、材料金型から材料20を取り出し、室温下で15−30時間置き、材料20の寸法を安定させ、材料20を凹孔を有するオーバーモールドの金型に入れ、硬度70−90Aの熱可塑性エラストマーからなるオーバーモールド材料を、射出温度160−210℃、射出速度12−28cm3/secで数ステップに分けて射出して、凹孔の中に注入し、材料20の表面にオーバーモールド層50を形成し、オーバーモールド材料を硬化させ、金型からオーバーモールド層50を形成した材料20を取り出し、冷却して全面被覆のオーバーモールド製品70を得る。

(もっと読む)

架空ケーブル用回転式鳥害防止器の製造方法

【課題】電力線や通信線などの架空ケーブルに野鳥が止まって閃絡や糞害等をもたらすのを防止する回転式鳥害防止器の製造方法であって、組み立てが容易となり製造コストを軽減するとともに、耐候性、耐久性等の品質が優れた製品を提供できるようにする。

【解決手段】半割環状の支持体6a,6bが両端部に設けられ該両支持体の外周縁部間に複数本のバー3を平行に設けることにより架空ケーブルに回転自在に取り付けられる回転式鳥害防止器であって、バー3は多数本の長いガラス繊維4を束としてこれに不飽和ポリエステル樹脂等の熱硬化性樹脂を含浸させ、該熱硬化性樹脂が完全に硬化反応が完了しない状態で外周に耐候性樹脂をコーティングして樹脂被覆5を形成するとともに、前記支持体を成形するに際し該バーを成形型内に配置し、該バーの両端部が該支持体内に挿入された状態に一体的にインサート成形する。

(もっと読む)

複合成形品および複合成形品の製造方法

【課題】軽量、薄肉、高強度・高剛性で、かつ高意匠性、安全性に優れたものであり、これらの特性が要求される用途に適した複合成形品および複合成形品の製造方法を提供する。

【解決手段】シート状強化部材(II)と樹脂部材(III)とを含む複合成形品(I)であって、該シート状強化部材(II)が(a)孔部、(b)切り欠き部、および(c)凹部、からなる群より選ばれた1種以上の形状の部分を有し、該形状部分の加工面の少なくとも一部が樹脂部材(III)で覆われていることを特徴とする複合成形品(I)である。

(もっと読む)

射出接合された物品とその製法

剛性コアを含み、シールを形成して剛性コアの少なくとも一部を被包する機能をも果すエラストマー材料と一体に固定された射出接合物品。エラストマー材料は剛性コアを形成する材料とコンパチブルであって、剛性コアとの間に化学的および機械的結合を形成するように選択される。射出接合およびオーバー成形技術を利用することにより、単一エラストマー材料網目構造を介して固定された互いに嵌合する剛性部分から成る電気脱イオン装置スペーサーを製造する。単一エラストマー材料網目構造は入口、樹脂キャビティー、出口およびスルー・ポートのいずれか1つまたは2つ以上を流体隔離する内側および外側シールをも形成する。射出接合およびオーバー成形技術を利用することにより、複数部分から成る他の物品を製造することもできる。 (もっと読む)

層状成形品における又はそれに関係する改良

【課題】基体に接着した発泡可能材料が未発泡状態の層状成形品を得る。

【解決手段】成形された基体に接着した発泡可能材料からなる層状成形品が、発泡可能材料の片を金型内に置き、そして基体が発泡可能材料に接着するが発泡可能材料に発泡を起こさせることがないように発泡可能材料の通常の発泡温度より上の温度で金型内において基体を成形することによって製造され、成形プロセスは射出成形またはブロー成形であることができ、そして成形品は自動車用の音響バッフルまたは構造強化材として有用である。

(もっと読む)

1,181 - 1,200 / 1,284

[ Back to top ]