Fターム[4F206AD35]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 複数の挿入物等の使用 (338)

Fターム[4F206AD35]の下位に属するFターム

直列的に配列したもの (10)

Fターム[4F206AD35]に分類される特許

101 - 120 / 328

熱可塑性樹脂組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法

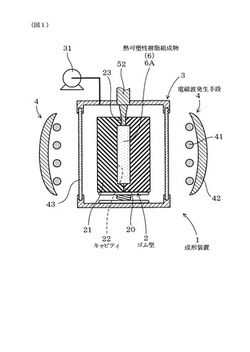

【課題】白色度が30%以上である熱可塑性樹脂成形品を、電磁波照射成形によって迅速に成形することができる電磁波照射成形用の熱可塑性樹脂組成物、並びにこれを用いた熱可塑性樹脂成形品及びその製造方法を提供すること。

【解決手段】熱可塑性樹脂組成物6Aは、ゴム材料からなるゴム型2のキャビティ22内に充填し、ゴム型2を介して0.78〜2μmの波長領域を含む電磁波を照射して加熱溶融させるためのものである。熱可塑性樹脂組成物6Aは、熱可塑性樹脂成形品としたときの白色度が30%以上となるよう、熱可塑性樹脂100質量部に対して、赤外線吸収剤を0.0005〜0.1質量部、着色剤を0.05〜30質量部含有してなる。

(もっと読む)

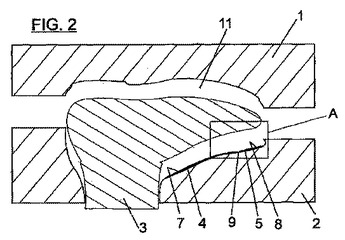

履物を製造する方法

本発明は、金型(1および2)と靴型(3)の形態の反転金型とを用いて、履物を製造する方法に関する。この金型と反転金型との間には、上部を形成する部品(4および5)が配置される。これらの部品は、部品間に経路(9)の境界を定める。また、該部品は、金型および反転金型との間に規定される窪み(10および11)と共に、経路および窪みのネットワークを決定する。このネットワークの中には、溶融状態の熱可塑性物質が注入される。  (もっと読む)

(もっと読む)

装飾モールおよび枠体付き車両用窓ガラス

【課題】射出成形によって窓ガラスに枠体が成形され、枠体の射出成形と同時に枠体に固定される装飾モールにおいて、射出成形時の外観不良が発生せず、多色化に対応する装飾モールおよび枠体付き車両用窓ガラスの提供を可能にする。

【解決手段】枠体が溶融樹脂の射出成形によってガラスの周辺部に形成され、射出成形時に枠体に固定される装飾モールの形状部が、樹脂あるいは金属で形成され、装飾モールに、ポリ塩化ビニル系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリフッ化ビニリデン系樹脂から選ばれる1つ以上の樹脂で形成される樹脂フィルムが接着される。樹脂フィルムは、顔料を用いて着色され、枠体あるいは車体と同色にし、枠体の射出成形により、該装飾モールがガラス板に成形される枠体に固定される。

(もっと読む)

成形同時転写用金型及び成形同時転写品の製造方法

【課題】空洞を有する樹脂成形品の金型であって、転写領域に正常に転写が行われて、かつ、転写シートの破れが発生しない成形同時転写用の金型を得る。

【解決手段】転写領域、縦壁と空洞を有し、縦壁は転写領域の外周線から立下り、空洞は転写面の裏側にへこんだ空洞であり、空洞の少なくとも一部の境界面は縦壁である樹脂成形品の製造に用いる成形同時転写用金型であって、表面側金型30、裏面側金型40と置き駒60からなり、表面側金型と裏面側金型によりキャビティ51が形成され、キャビティは空洞相当空間を含んでいて、置き駒がキャビティ内に配置され、空洞相当空間を埋める。

(もっと読む)

燃料電池のセルのガスケット成形用金型、燃料電池の製造方法、および燃料電池

【課題】簡単な構成で、各セルを構成する燃料電池構成部品とセパレータの厚さのバラツキに影響されず、締結時と同じ荷重を燃料電池構成部品に付与して均一な締め代のガスケットを、不要部を発生させることなく成形することができる燃料電池のセルのガスケット成形用金型を提供する。

【解決手段】ガスケット成形用金型1は、第1の金型11と第2の金型12とを含んでおり、燃料電池構成部品2に対して荷重を付与する荷重付与部15と、第1の金型11と第2の金型12により形成されるキャビティ13内に突出してガスケット6の内周側壁を成形する突出部17とを有しており、型締時にセパレータ3の表面のマニホールド孔3hの周囲との間に介在する弾性体7が突出部17の先端面17aに設けられている。

(もっと読む)

フックファスナーエレメントを成形型アセンブリに組み込むシステムおよび方法

【課題】製造および組み込みプロセスの効率を向上させることができるフックファスナーエレメントを成形型アセンブリに組み込むシステムおよび方法を提供する。

【解決手段】システムは、その表面に少なくとも一つのトレンチを画定する成形型と、トレンチの表面に配置される二つ以上のフックファスナーエレメントと、を備える。各フックファスナーエレメントは、(1)長尺な基材と、(2)長尺な基材の上面から上向きに延出する複数のフックと、(3)長尺な基材の中に配置される磁性材料と、を備える。トレンチの磁性部分は、フックファスナーエレメントを吸引し、二つ以上のフックファスナーエレメントを互いに隣接するように整列させてトレンチに保持し、二つ以上のフックファスナーエレメントは互いに結合されておらず、隣接するフックファスナーエレメントの端部同士を突き合わせた関係でトレンチに配置される。

(もっと読む)

モールド成形方法及びモールド成形装置

【課題】第1配線基板と第2配線基板との空間部内に、はんだボールの接続を維持し、溶融モールド樹脂の均一充填が困難な従来のモールド成形方法の課題を解消する。

【解決手段】複数の第1配線基板が造り込まれた基板11の搭載面に、前記第1配線基板に対応する第2配線基板16がはんだボール18で接続された半導体装置をキャビティ32内に挿入し、第2配線基板16にリリースフィルム31を介して当接する駒板34が、第2配線基板16に対し独立して接離するモールド金型を用い、第2配線基板16に対し、基板11と第2配線基板16との間隔が充填された溶融モールド樹脂の圧力での拡大を許容する第1圧力をバネ36で駒板34に加え、基板11と第2配線基板16との空隙内にモールド樹脂を充填した後、はんだボール18の接続が剥離されることを防止すべく、ストッパー40,40に当接した駒板34から第1圧力よりも高圧の第2圧力を第2配線基板16に加えて、キャビティ32内にモールド樹脂を注入する。

(もっと読む)

電気装置の製造方法

【課題】樹脂材料内に浸入した液体が電子部品に到達することを確実に阻止することができる電気装置の製造方法を提供する。

【解決手段】ケーシング20の製造工程、詳しくは金型200内にサブアッセンブリSを保持する保持工程において、各型201〜204によりシール部材60をその全周方向に圧縮することにより、ボディ10の完成状態においてシール部材60がケーシング20により圧縮された状態を維持している電気装置の製造を可能とした。これにより、燃料レベルゲージ100の使用時において、ボディ10が燃料F中に浸漬された状態の時に、シール部材60とケーシング20間、およびシール部材60とターミナル40間から燃料Fがケーシング20内に浸入することを確実に阻止することができる。

(もっと読む)

インサート成形品の製造方法

【課題】本発明の目的は、インサート成形において、従来の成形機構を大きく変更することなく、インサートされる部品の加工を型締めと同時に行うことができ、成形工程の工程数を少なくし、製造時間を短縮するとともに、製造コストを低減することが可能なインサート成形品の製造方法を提供することにある。

【解決手段】インサート成形品Sの製造方法に関する。

上型1及び下型2の少なくとも一方に、少なくとも一個の被加工インサート部品P´をセットする第1の工程と、上型1と下型2を型締めし、この型締めにより生じる物理的力を被加工インサート部品P´に加えて状態を変化させて、インサート取付部品Pとする第2の工程と、上型1及び下型2を型締めすることにより形成されるキャビティRに溶融樹脂を充填し、インサート取付部品Pをモールド状態とし、インサート成形品Sを形成する第3の工程とを行う。

(もっと読む)

複合部品の微小亀裂を制限することを目的とした新規な中間材料

本発明は、強化糸の一方向セットの少なくとも2枚により形成され、各セットの糸が異なる方向に伸びており、それらのセットが少なくとも1本の縫い糸又は編み糸を用いた縫い合せ又は編み合せによって連結されている、樹脂マトリックスと組み合わせて複合部品を製造することを対象とした中間製品に関する。本発明は、前記の縫い糸又は編み糸が、EN ISO 2060の規格に従い、30 dTex以下の、好ましくは25 dTex以下の糸番手を有することを特徴とする。 (もっと読む)

芯金等を合成樹脂で被覆してなる足掛具の成形方法

【課題】 合成樹脂流路内に芯金の保持部材等を何も設置せず合成樹脂の流れを容易にすると共に芯金の保持及び浮遊状態を正確,確実にし、合成樹脂の被覆によって、芯金に脚部を自動的に連結する芯金等を合成樹脂で被覆してなる足掛具の成形方法を提供する。

【解決手段】 予め芯金1の両側端部を脚部構成部材7に挿入して足掛具の主体を形成し、上下の成形金型13,9の溝14,10の両端部に保持部材12を配置し、足掛具の主体の脚部構成部材側を保持部材によって保持し脚部構成部材を上下の成形金型の溝内に保持すると共に芯金と脚部構成部材の前部とを上下の成形金型の合成樹脂を被覆する溝15,11内に浮上させて上下の成形金型の合成樹脂を被覆する溝間にすき間を形成し、該すき間に合成樹脂を供給して芯金と脚部構成部材の前部とを合成樹脂で被覆し芯金と脚部構成部材の前部とを連結した芯金等を合成樹脂で被覆してなる足掛具の成形方法。

(もっと読む)

電気導体構造を有するプラスチック窓ガラスを製造する方法および埋め込みワイヤを有するプラスチック窓ガラス

【課題】本発明は、埋め込み導体(4)が設けられているプラスチック窓ガラス(1、1’、1”)、特に、ウインドウガラスを製造する方法に関する。

【解決手段】前記導体は、その後、窓ガラス本体(3)を形成するために、別のプラスチック層で背面から射出成形されるプラスチックシート(2、2’、2”)の表面と結合され、それによって、プラスチックシートの材料および射出成形プラスチック材料は、互いに密着して直接組み合わされ、それによって、導体と対向して位置されるプラスチックシートの表面が、完成した窓ガラスの外側両面の1つを形成し、その導体は、本発明により、背面射出成形に露出されるプラスチックシート(2、2’、2”)の表面に少なくとも1つのメタルワイヤ(4)を敷設することによって形成される。

(もっと読む)

射出成形体の製造方法

【課題】アウターハウジングとアウターレンズとで構成されるサイドウインカーを製造するにあたり、該サイドウインカーを変形や樹脂漏れのない成形体とするための射出成形をおこなえるようにする。

【解決手段】第一金型(8)と第二金型(9)のあいだで、アウターハウジング(3)とアウターレンズ(4)を一次の射出工程で成形した後、これらの成形体同士を突き合せ、該突き合せ面に二次の射出工程で樹脂材(6)を射出して一体化して成形体本体を製造するにあたり、一次の射出工程で成形されたアウターハウジング(3)或いはアウターレンズ(4)の突合せ面に流路を形成し、該流路に樹脂材(6)を二次の射出工程で射出するようにした。

(もっと読む)

パネル製造方法

【課題】樹脂板の外周端面を金属製枠体で囲んであるパネルを簡便に製造できるようにする。

【解決手段】樹脂板1の外周端面を金属製枠体3で囲んであるパネルPを製造するためのパネル製造方法であって、少なくとも内周側に向けて開口し、かつ、樹脂板の板面に沿う方向に凹入する凹入部9が形成されている枠体3を使用して、その枠体を樹脂板成形用金型13の内側に装着し、枠体の内周側に樹脂を射出して、凹入部に入り込む樹脂製突部10を一体に備えた樹脂板を成形する。

(もっと読む)

インサート成形装置及びインサート成形方法

【課題】シェルとコンタクトとを備え、低背化、小型化にも対応可能なコネクタを効率的に製造することが可能であって、製造工程の簡素化、高速化を図ることができるインサート成形技術を提供する。

【解決手段】インサート成形装置100は、連鎖形状のシェル片を供給するシェル供給装置と、複数の接触部及びキャリア部を有する連鎖形状のA,Bコンタクト片を供給するコンタクト供給装置と、シェル片とコンタクト片とを重ね合わせる整列装置109と、整列装置109にて重ね合わせられたシェル片及びコンタクト片を金型112まで搬送する搬送装置115と、シェル片及びコンタクト片を金型112内に位置決めしてインサート成形する金型装置111と、を備え、重ね合わせられたシェル片及びコンタクト片を整列装置109から金型装置111に搬送する間に、シェルとコンタクト片との相対位置を変更する移動機構を搬送装置115に設けている。

(もっと読む)

樹脂封止方法及びその装置

【課題】使用する真空ポンプを兼用させることで生じるコンパクト化や低コスト化という効果を減殺することなく、複数の金型を用いた効率的な樹脂封止を実現可能とする。

【解決手段】金型118、金型120を備えて、各金型118、120の減圧を行い、樹脂封止する樹脂封止方法において、金型118、金型120のうち先に樹脂封止動作がなされる先行金型である金型118の樹脂封止動作完了前に、金型118の次に樹脂封止動作がなされる後行金型である金型120の樹脂封止動作を開始し、且つ、金型118の減圧期間と金型120の減圧期間とが重ならないようにする。

(もっと読む)

射出成型体の製造装置

【課題】二次射出によりサイドターンランプを一体化する前にハウジング部にインサート部材を組込むための部品組込み装置を安定化させる。

【解決手段】部品組込み装置を構成する第一可動架台13が基台11から突出したとき、該突出先端部となる位置決め体13dを射出成形装置側に設けた位置決め受け体9aに嵌合して両持ち状態として位置決め状に支持する支持手段を設けるとともに、第一可動架台13と射出成形装置7の可動金型9とに、前記支持手段を介して第一可動架台13が可動金型9に支持されることに伴い連結され、ロボット部19を移動案内する架台側、金型側ガイドレール20、21を設ける構成とし、これによってロボット部19が射出成形装置7の支持を受けて安定化するように構成する。

(もっと読む)

射出成形体の製造装置

【課題】金型面同士の突き合わせ部位に樹脂材を射出して成形体を製造する射出成形体の製造装置とともに、部品ストック部、部品組み込み装置、成形体ストック部、成形体搬送装置、検品部について合理的な配置をして設備のコンパクト化を図り、これによって製造時間の短縮、製造コストの削減を図る。

【解決手段】金型面同士の突き合わせ部位に樹脂材を射出して成形体11を成形する射出成形装置7と、成形体を検品する検品部14とを、間隙を存して平行状に横配列し、前記成形体の半部に組み込む部品をストックする部品ストック部15、ストックされた部品を成形体半部に組み込む部品組込み装置10および成形体を養生ストックする成形体ストック部13を前記間隙に位置するように縦配列するとともに、射出成形装置7から取出した成型体を成形体ストック部に搬送し、さらに検品部に搬送する成形体搬送装置12を、これら配置されたものの上方空間に配置した。

(もっと読む)

発泡体付き成形部材

【課題】付属部材の変形による発泡体付き成形部材の外観品質の低下を防止する。

【解決手段】エアバッグドア50の基材10と対向する裏面54Aに、基材10に設けたドア設置部12に当接して弾性変形したもとで、これらエアバッグドア50と基材10との間に閉塞空間Sを画成する当接部60が突設される。当接部60は、エアバッグドア50の外郭縁に沿って延在する第1突片部62と、第1突片部62の内側で該第1突片部62と所要間隔をもって延在する第2突片部64とで二重の環状をなす。従って、第1突片部62および第2突片部64がドア設置部12に当接することで両突片部62,64の間に閉塞空間Sが画成され、この閉塞空間Sにより発現する吸盤効果によりエアバッグドア50の変形が規制される。

(もっと読む)

固着具と成形品部材

【課題】薄型化に対応した成形品部材の強度を確保し、さらに固着具の必要寸法を確保することのできる固着具と成形品部材を提供する。

【解決手段】本発明の固着具1は、短い円柱状の本体2に突起部3,9、曲線に削り出された曲面部4,8、さらに本体2の外側周面上にローレット(凹凸条)を有する大径部5,7、及び小径部6が設けられている。また、本体2には、突起部3の端面aから突起部9の端面bに貫通した雌ねじ10が設けられている。そして、固着具1は、パネルの孔に嵌め込まれ、パネルの両面に合成樹脂が成形されることにより固定される。

(もっと読む)

101 - 120 / 328

[ Back to top ]