Fターム[4F206AD35]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 複数の挿入物等の使用 (338)

Fターム[4F206AD35]の下位に属するFターム

直列的に配列したもの (10)

Fターム[4F206AD35]に分類される特許

21 - 40 / 328

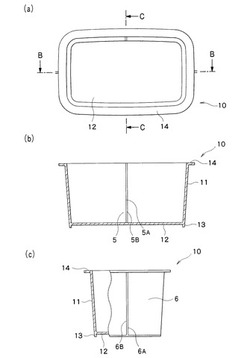

インモールドラベル容器およびその製造方法

【課題】ガスバリヤー性に優れたインモールドラベル容器を提供する。

【解決手段】インモールドラベル容器10は、胴部11と底部1とを備えている。胴部11は内面ラベル5と、外面ラベル6と、内面ラベル5と外面ラベル6との間の射出樹脂8とを有し、底部12は底部ラベル7と、底部ラベル7上の射出樹脂8とを有している。内面ラベル5の内面間隙5Bと、外面ラベル6の外面間隙6Bは、周方向に関し、互いにずれている。

(もっと読む)

ストラットマウント及びストラットマウント成形用金型

【課題】サスペンションのリバウンド時、弾性部材に当接するストッパプレートに、例えば、プレートの表裏面を貫通する孔が開けられていた場合、孔の弾性部材に対向する側の開口エッジ或いは開口エッジに残っているバリ等により、ストッパプレートが当接する弾性部材に傷が付き易く、更には、弾性部材に亀裂が入り易かった。

【解決手段】内筒部材12に、外側部材13の上部上方に露出するストッパゴム14に対向して位置し、搬送手段の係止部Fが入り込む係止用孔16が開けられたストッパプレート15を形成し、ストッパプレート15の裏面15aを覆うプレートゴム14aを有する。

(もっと読む)

筒状部材の製造方法

【課題】隣り合う屈曲部の間からコア金型を外側に引き抜くことができないために一体成形が不可能であった任意の形状の筒状部材を確実且つ容易に製造することを可能にする筒状部材の製造方法を提供する。

【解決手段】内型と外型を型閉して形成した射出空間に溶融材を射出して筒状部材Aを成形する筒状部材の製造方法において、内型の少なくとも一部として筒状のコア部材8を用い、このコア部材8の内孔が筒状部材Aの内孔10を形成する所定位置にコア部材8を配置して型閉し、射出空間に射出した溶融材6を冷却し、内型と外型を型開する際にコア部材8を残し、冷却固化した溶融材6と一体化したコア部材8を構成要素にして筒状部材Aを製造するようにした。

(もっと読む)

樹脂製品の成形方法とそれに用いる成形装置

【課題】一次成形品に二次成形品を直接成形するに際し、一度セットされた金型はそのままにして複数個のキャビティに溶融樹脂材を順次射出して二次成形品を成形可能とし、成形サイクルを短縮してコストを軽減する。

【解決手段】一次成形品に二次成形品を直接成形する樹脂製品の成形方法であって、一次成形品(フェンダーライナ10)と金型22とによって複数個のキャビティ16および各キャビティに個別に通じるゲート25をそれぞれ構成する。そして、一つのキャビティに射出ユニット30からゲート25を通じて溶融樹脂材を射出し、そのキャビティに充填された樹脂材によって二次成形品(連結部材18)を成形する。ゲート25内の樹脂材が硬化した後に金型22はそのままに保持し、射出ユニット30を別のキャビティに移動させて溶融樹脂材を射出することを繰り返し、二次成形品を順次成形する。

(もっと読む)

半導体パッケージの成形装置

【課題】半導体パッケージの成形装置を提供すること。

【解決手段】半導体パッケージの成形装置は、少なくとも1つの第1半導体チップが安定して支持される下金型、前記下金型の上部に位置して少なくとも1つの第2半導体チップが安定して支持され、前記下金型と対向する面に前記第1半導体チップの成形空間のための第1キャビティを有する中金型、前記中金型の上部に位置して前記中金型と対向する面に前記第2半導体チップの成形空間のための第2キャビティを有する上金型、前記下金型を貫通して前記第1キャビティと連結される第1供給ポート、前記下金型と前記中金型とを貫通して前記第2キャビティと連結される第2供給ポート、及び前記下金型の下部に位置して前記第1及び第2供給ポートに各々備わり、前記第1及び第2供給ポート内の成形樹脂を加圧して前記第1及び第2キャビティに供給する第1及び第2トランスファー・ラムを有する加圧ユニットを含む。

(もっと読む)

気密電子部品の製造方法、及び気密電子部品

【課題】電子基板上の気密部を気密する部材に付与された圧縮歪を維持することによって電子部品の気密性を維持でき、且つ工程が簡易である気密電子部品の製造方法、及び、当該方法により製造される気密電子部品を提供すること。

【解決手段】電子基板上の気密域の近傍に第一成形品を配置した後に、第一成形品が配置された電子基板を射出成形用の金型に載置し、型締力により第一成形品に圧縮歪を付与し、次いで、第一成形品の圧縮歪を保持する第二成形品を射出成形により形成することにより、電子基板上の気密域を覆う気密部を形成して、気密電子部品を製造する。

(もっと読む)

発泡樹脂成形品の製造方法

【課題】非充填部を有する発泡樹脂成形品を製造する際の発泡樹脂の充填不良を防止する。

【解決手段】表皮13を第1型の成形面にセットするとともに、外周に発泡樹脂の案内面19aを有する環状シール部19が突設された基材9を、上流側案内面部19bが発泡樹脂の流入方向Iに向かって互いに離れるように傾斜し、かつ下流側案内面部19cが流入方向に向かって互いに接近するように傾斜する状態で第2型の成形面にセットして型閉めすることにより、基材9の環状シール部19先端を表皮13の裏面に圧接させて、基材9の環状シール部19の外側で基材9と表皮13との間にキャビティを形成し、キャビティに連通したゲートから溶融状態の発泡樹脂をキャビティ内に射出して、環状シール部19で分岐させて上流側案内面部19bに沿って互いに離れる方向に案内した後に下流側案内面部19cに沿って合流するように案内することでキャビティ内に充填する。

(もっと読む)

フィルム、前記フィルムの製造方法及びそれを用いたLEDパッケージの製造方法

【課題】

良好な離型性と金型追従性を有するフィルムと、それを製造する手段を提供する。

【解決手段】

4−メチル−1−ペンテン(共)重合体(A)と、熱可塑性エラストマー(B)と、を含むフィルムであって、前記(B)の含有量が(A)と(B)の合計100重量部に対して10〜50重量部であり、かつ前記フィルムについて示差走査熱量計(DSC)により測定される前記(B)に由来する融点TmB2が100℃以下または前記融点TmB2が実質的に観測されないフィルム。

(もっと読む)

ダイレクト成形機

【課題】成形中に基材の上面に対して補助的な作業をするためのスペースを確保できるダイレクト成形機の提供。

【解決手段】本発明のダイレクト成形機1は、第1の金型22と射出装置3とを備え、あらかじめ成形された板状の基材Bが第1の金型22の上にセットされ、第1の金型22と基材Bとが接触することにより第1の金型22と基材Bの表面とで限られたキャビティCが形成され、射出装置3は基材Bより下に配設され、かつ第1の金型22を通じてキャビティC内に樹脂材料を射出し、樹脂部品を射出成形しながら基材Bに固定することができる。

(もっと読む)

セグメント化された着脱可能な締結具

【課題】弾性ポリウレタンフォームで成形されるシート・クッション等の締結具(面ファスナー)を成形時に締結具をフォームから保護するカバー部材を破棄等の無駄にすることが無く、あらゆる形状に適用でき、確実に保護できるカバー部材の提供。

【解決手段】セグメント化されたフック・ループ式締結具10は、成形の形状に適合する様に、複数の締結セグメント12から構成され、ベース16部の締結面上には、フック形またはループ形のいずれかの複数の締結部材20が担持される。隣接する各一対の締結部材20の間に配され、かつこれらを接続するのが、二つまたは三つの直交する軸のまわりで撓むことができる締結セグメント12の幅よりも細い幅を有する可撓性ネックで連結され各セグメントは、モールド時に締結具を保護するバリヤを有する事で達成した。

(もっと読む)

導光型装飾樹脂成型品およびその製造方法

【課題】 製品の外観上を美しく保ち、かつ、内部に配置された光源からの意図しない光の漏洩を防止することができる導光型装飾樹脂成型品およびその製造方法を提供する。

【解決手段】 導光型装飾樹脂成型品1は、1次側樹脂層として透光性を有する板状に形成された透光性樹脂層4と、2次側樹脂層としてその透光性樹脂層4の裏面側に一体的に形成され、光が透光性樹脂層4の裏面側へ漏洩することを防止する不透光性を有する不透光性樹脂層5と、透光性樹脂の外面を、光を漏洩させる領域を除いて被覆するように形成されて装飾意匠面を構成し、その光を漏洩させる領域以外の領域からの光の漏洩を防止する不透光性のものとされ、かつ先端部6が不透光性樹脂層5の側へ回り込むように位置する不透光性のシート材3と、を備える。不透光性のシート材3は、その先端部6が不透光性樹脂層5とオーバーラップする形態で、その不透光性樹脂層5と共に透光性樹脂層4を外側から囲い込む。

(もっと読む)

金属端子をインサートした樹脂複合成形体及びその製造方法

【課題】従来の製造工程のまま、電子回路内部を腐食させる水分や湿気等の外的影響物質の浸入を防ぎ得る、充分な気密性を有する樹脂複合成形体を安価に製造する方法を提供する。

【解決手段】予め金属端子1の板幅側の端部に、樹脂の圧縮応力を生み出す溝形状9を少なくとも1箇所設け、この溝形状9が金属端子1の板幅側端面との交点になす角が、90°より小さい鋭角形状を少なくとも1つ有する形態とすることにより、樹脂2が凝固する際の体積変化の現象を利用して、金属端子1と樹脂2とを溝形状9の内部で部分的に密着させ、気密性を向上させる。

(もっと読む)

中空樹脂成形体の成形方法

【課題】金型のキャビテイに射出される溶融樹脂の流動状態を適正に制御して、成形不良による歩留まり低下や、金型の劣化を防止して生産効率性やコスト性に優れた中空樹脂成形体の成形方法を提供する。

【解決手段】溶融樹脂が射出される接合部形成用キャビティ15の複数の射出ゲート19付近に圧力センサ18を取り付けるとともに、射出ゲートから射出される溶融樹脂が合流する接合部形成用キャビティ内の樹脂最終合流点に温度センサ17を取り付け、温度センサからのセンサ信号に基づいて樹脂最終合流点への樹脂充填を検知するとともに充填圧力を監視して樹脂充填の補圧状態を制御する。

(もっと読む)

車両用ガラスモールとその製造方法

【課題】車両の開口部の縁に取り付けられるガラスに取り付けられてガラスの縁と開口部の縁との間の隙間を隠蔽する車両用ガラスモールを、効率よく、安価に製造することができるようにする。

【解決手段】片面に剥離ライナーを有する両面接着テープ21がEPDM系発泡ゴムからなるモール13に剥離ライナー25とは反対側で貼着された両面接着テープ貼着済みモール11の複数を、両面接着テープ貼着済みモール11の端部間に射出成形したポリオレフィン系熱可塑性エラストマーからなる結合部31で結合して、車両用ガラスの縁に沿う形状の車両用ガラスモール10とした。

(もっと読む)

樹脂製弾性体

【課題】ユーザのニーズによって弾性体の気圧を自由に調整可能な樹脂製弾性体を提供する。

【解決手段】二つのドッキング具と、一つの連結具と、を含む樹脂製弾性体において、二つのドッキング具は、裏面と、外面と、をそれぞれ有し、その周縁に連結縁が成形され、連結縁はドッキング具の外側に延び、二つのドッキング具のうちの一つの裏面により収容空間が形成され、二つのドッキング具は裏面が互いに対向するように設けられ、各連結縁が互いに当接し、各ドッキング具が樹脂射出成形されたものであり、二つのドッキング具のうちの一つに充気・気体漏れユニットが設けられ、充気・気体漏れユニットにより二つのドッキング具を充気し、又は気体を漏れることができ、連結具は、射出溶接の方式により二つのドッキング具の連結縁を連結し、連結具を射出成形すると同時に、気体が二つのドッキング具内に封入される。

(もっと読む)

樹脂成形充気用ノズル

【課題】構造に気体が漏れ出す欠陥がなく、作製の工程が簡単になり、快速で大量に生産することができる、樹脂成形充気用ノズルを提供する。

【解決手段】充気用ノズルを含み、充気用ノズルは、樹脂成形体と一体成形され、充気装置通過ユニットと、回復ユニットと、を含む樹脂成形充気用ノズルにおいて、樹脂成形体は、一面が裏面であり、他面が外面であり、充気装置通過ユニットは、樹脂成形体の裏面に延びるように成形され、中空な構成であり、樹脂成形体の外面へ開放する充気装置挿入空間を有し、充気装置通過ユニットに切り欠が設けられ、切り欠の延び方向を切り欠方向と定義し、回復ユニットは、充気装置通過ユニットと一体射出成形され、弾性回復力を有し、弾性回復力の回復方向を弾性回復力方向と定義し、弾性回復力方向が切り欠方向と垂直し、回復ユニットが切り欠の対向する両側から中央へ弾性回復力を加える。

(もっと読む)

複合容器の製造方法

【課題】収容部の容積や外形などが製品の個々でバラツキを生ずることを抑えた複合容器の製造方法を提供すること。

【解決手段】口部14と液状物を収容するための収容部12とを備えたボトル状の樹脂薄肉収容器aと、その外表面に一体的に融着されて成る樹脂外装体bと、前記口部14に装着されてなる閉栓部材cと、から構成される複合容器Aの製造方法であって、予め樹脂薄肉収容器aと口部14に装着される閉栓部材cとを準備する工程と、樹脂薄肉収容器aの内部に液体20を全体的に充填して閉栓部材cを装着する工程と、前記液体20が充填された樹脂薄肉収容器aを金型内にセットする工程と、金型内に溶融樹脂を射出して樹脂薄肉収容器aの外表面に樹脂外装体bを一体的に融着する工程と、成形された複合容器Aを取り出す工程と、を少なくとも有し、樹脂外装体bを形成する工程において、液体20の温度が、溶融樹脂を射出する直前に30℃以下である。

(もっと読む)

成形用金型及び該成形用金型を備えた成形装置

【課題】内筒体と外筒体と該両筒体の間に配設される中間筒体と各筒体の間に介設されるゴム材料とを一体成形するための成形用金型において、型閉じ状態にて、中間筒体により区画される内筒体側の内側キャビティと外筒体側の外側キャビティとのそれぞれにゴム材料を充填する際に、各キャビティ内に発生する加硫ガス等に起因した剥離や膨れといったゴム材料の成形不良を防止する。

【解決手段】外側キャビティ17に連通するエア排出流路を備えるとともに、ゴム注入流路を、内側及び外側キャビティ16,17にそれぞれゴム材料を導く内側及び外側注入流路部36,37に分岐させて、各注入流路部36,37の流路断面積を、外側キャビティ17へのゴム材料の充填速度が、内側キャビティ16へのゴム材料の充填速度以下になるように設定した。

(もっと読む)

バスバーモジュールの製造方法、及びバスバーモジュール

【課題】製造時にバスバーに生じる反りや変形の低減が可能であり、製造コストの低減が可能なバスバーモジュールの製造方法、及びバスバーモジュールを提供する。

【解決手段】バスバーモジュールの製造方法は、まず、第1金型100の第1突起部102に、第1バスバー11の外側表面を接触させて第1バスバー11を第1金型100に配置する。ついで、第2金型200の第2突起部202に、第2バスバー12の外側表面を接触させて第2バスバー12を第2金型200に配置する。さらに、第1バスバー11と第2バスバー12とを離間させるための所定間隔分の厚みを有し、第1及び第2バスバー11,12の形状に対応した孔301を有する第3金型300を第1金型100と第2金型200との間に配置する。最後に、第3金型300の孔301に絶縁性樹脂を充填してモールド成形することにより、第1バスバー11と第2バスバー12とを結合させる。

(もっと読む)

成形用金型

【課題】内筒体と外筒体と該両筒体の間に配設される中間筒体と各筒体の間に介設されるゴム材料とを一体成形するための成形用金型において、型閉じ状態にて、中間筒体により区画される内筒体側の内側キャビティと外筒体側の外側キャビティとのそれぞれにゴム材料を充填する際に、中間筒体の内周面及び外周面に作用するゴム材料の圧力差に起因して中間筒体が変形するのを防止する。

【解決手段】ゴム注入流路34を、導入流路部35と、該導入流路部35からそれぞれ分岐して内側キャビティ16及び外側キャビティ17へとゴム材料を導く内側注入流路部36及び外側注入流路部37とで構成して、各注入流路部36,37からの各キャビティ16,17へのゴム材料の充填速度の比率が上記変形を生じない比率範囲内に収まるように、該各注入流路部36,37の流路断面積をそれぞれ設定する。

(もっと読む)

21 - 40 / 328

[ Back to top ]