Fターム[4F206AG05]の内容

プラスチック等の射出成形 (77,100) | 一般形状、構造物品(用途物品優先) (4,719) | 表面凹凸 (153)

Fターム[4F206AG05]に分類される特許

41 - 60 / 153

光の反射防止効果を有する成型品

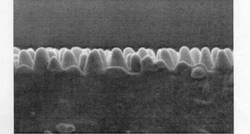

【課題】優れた光の反射防止効果を有する成型品を効率良く簡便に提供することにある。更に、優れた光の反射防止効果や優れた光の透過性能を有する光の反射防止効果を有する成型品に要求される表面形状と物性を見出し、かかる特定の表面形状と物性を有する光の反射防止効果を有する成型品を提供すること。

【解決手段】表面に微細形状を有する型を用い、該型が表面に有する微細形状を熱可塑性樹脂に熱転写し成型してなる成型品であって、その表面に平均高さ100nm以上1000nm以下の凸部又は平均深さ100nm以上1000nm以下の凹部を有し、その凸部又は凹部が、少なくともある一の方向に対し平均周期50nm以上400nm以下で存在していることを特徴とする成型品。

(もっと読む)

軸受部材およびその製造方法

【課題】射出成形材料が電鋳部の内側へ回り込んで型成形部が成形される事態を可及的に回避して、型成形部の成形精度の向上を図る。

【解決手段】内周に配設される軸部材を相対回転支持する電鋳部7と、電鋳部7の周囲に一体に形成される型成形部とを有する軸受部材は、型成形部のインサート成形工程を含む製造方法により製造される。このインサート成形工程において、使用される成形金型13,14のうち、主に電鋳部7を収容する側の金型14の上部端面14aのうち電鋳部7の開口部7cと対向する領域には、溶融樹脂Pの流動抵抗を増加させる凹凸部17が形成されたものが使用される。このような金型を用いて形成された軸受部材の型成形部のうち、開口側端面の内周縁にあって、電鋳部7の開口部7c上には、型成形面として成形されていない固化面が設けられている。この固化面と軸部材の外周面との間には所定の間隔が確保されている。

(もっと読む)

メタクリル樹脂組成物、並びに成形体およびその製造方法

【課題】 表面にナノオーダーの凹凸構造を複数有する金型を使用して成形するにあたり、良好に剥離でき、得られる成形体表面にナノオーダーの微細な凹凸構造を良好に形成しうるメタクリル樹脂組成物を提供する。

【解決手段】 本発明のメタクリル樹脂組成物は、表面にナノオーダーの凹凸構造を複数有する金型を使用した成形に用いられるメタクリル樹脂組成物であって、230℃、3.8kg荷重で測定した時のMFRが0.1〜50であるメタクリル樹脂(A)と、高級脂肪酸エステル、高級脂肪族アルコール、高級脂肪酸、高級脂肪酸アミド、高級脂肪酸金属塩からなる群より選ばれる少なくとも1種(B)とを含有し、前記(B)の含有量が前記(A)100重量部に対して0.2〜0.5重量部である。

(もっと読む)

加飾プラスチック成型品の製造方法

【課題】凹凸のある成型品であっても誘電体多層膜による加飾が可能な加飾プラスチック成型品の製造方法を提供すること。

【解決手段】平坦に配置したプラスチックフィルム上に蒸着法にて誘電体多層膜を成膜させて表面が加飾された加飾フィルム16をまず製造する。次いで加飾フィルム16を誘電体多層膜を成膜した面が溶融プラスチックとの接触面側となるように第1及び第2の金型片31,32からなるモールド内に配置し、モールド内に溶融プラスチック35を加圧充填し、その圧力で前記加飾フィルム16をモールド内面形状に応じて所定の凹凸形状に変形させる。そして、モールド内で溶融プラスチック35を保持し固化させることで加飾フィルム16と一体化した加飾プラスチック成型品としての蓋11を得るようにする。

(もっと読む)

樹脂スタンパー、その製造方法

【課題】寿命の長い樹脂スタンパーを形成する。

【解決手段】第1次型締め力で型締めを行った後、第1の型締め力に対し1/7ないし1/25の第2次型締め力で型締めを行なって、熱硬化性樹脂を2段階で加圧する。

(もっと読む)

合成樹脂成形品の製造方法

【課題】文字や模様を凸形に形成し、凸部の天面のみ光を透過させバックライティングによっても美麗な外観を呈する合成樹脂成形品を容易に製造できる方法を提供すること。

【解決手段】凹凸のある金型表面に隣接して合成樹脂シートを装填して、金型内に溶融樹脂を射出して、該合成樹脂シートを溶着接合してなる合成樹脂成形品の製造方法において、少なくとも1面にインク膜層12が形成された合成樹脂シート10のインク膜層12が形成された面を金型60に接するように合成樹脂シート10を金型60に装填する工程と、合成樹脂シート10が装填された金型60に溶融樹脂を射出し、合成樹脂成形品32を成形する工程と、成形された合成樹脂成形品32の凸部22の天面34のインク膜層12を切削する工程とを備える。

(もっと読む)

マイクロレンズ付き合成樹脂成形品の製造方法

【課題】マイクロレンズ付き合成樹脂成形品を容易に少ない工程数で製造できる方法を提供すること。

【解決手段】透明樹脂の表面に複数のマイクロレンズを形成し、表面と異なる面に形成した模様を立体的に見せるマイクロレンズ付き合成樹脂成形品の製造方法は、透明な合成樹脂シート10の少なくとも1面に模様12を印刷する工程と、模様12が印刷された面と反対の面10aを、マイクロレンズ42の形状に応じたキャビティ62が形成されている金型60aに接するように合成樹脂シート10を金型60aに装填する工程と、合成樹脂シート10が装填された金型60に溶融樹脂20を射出し、合成樹脂シート10を溶着接合して合成樹脂成形品30を成形する工程とを備える。

(もっと読む)

二重成形加飾品の製造方法

【課題】表面にナノ構造の凹凸形状を形成した成形金型を用いて表面にナノ構造の凹凸形状を形成する二重成形加飾品の製造方法を提供する。

【解決手段】本発明の表面に微小凹凸が形成された二重成形加飾品20の製造方法は、表面にナノ構造の凹凸形状を形成した入子の部分9を有する成形金型3を用い、その成形金型3と対向する成形金型5に加飾品10をセットして(図1の(1)参照)、成形金型3と成形金型5とで形成されるキャビティ6に成形樹脂2を射出圧縮成形により充填するものである。

(もっと読む)

車両用電波透過カバー、及び車両用電波透過カバーの製造方法

【課題】第一の意匠と第二の意匠とを高精度に位置合せする

【解決手段】フィルム250に第二の意匠となる凹凸形状304を賦形する際に、第一の意匠との位置合わせを考慮する必要がない。また、第一の意匠の黒色樹脂層350と第二の意匠の凹凸形状304との位置精度は、成形精度による。よって、黒色樹脂層(第一の意匠)350と凹凸形状(第二の意匠)304とが容易に高精度に位置合わせされる。

(もっと読む)

成形同時加飾品の製造方法

【課題】表面にナノ構造の凹凸形状を形成した成形金型を用いて表面にナノ構造の凹凸形状を形成する成形同時加飾品の製造方法を提供する。

【解決手段】本発明の表面に微小凹凸が形成された成形同時加飾品20の製造方法は、表面にナノ構造の凹凸形状を形成した入子の部分9を有する成形金型3を用い、その成形金型3にインサートシート1をセットして(図1の(1)参照)、圧空装置10によりインサートシート1に高圧の空気を加え、インサートシート1を成形金型3の微小凹凸形状4に沿わせた後(図1の(2)参照)、成形金型3を移動させて成形金型5と合わさることで形成されたキャビティ6に成形樹脂2を射出充填して(図1の(3)参照)、冷却後、成形金型3を型開きして、成形同時加飾品20表面に微小凹凸8を形成するものである。

(もっと読む)

エンボス加飾一体成形品及びその製造方法

【課題】薄くて軽量で、エンボス加飾され、デザイン多様性に優れ、且つ触感のよいエンボス加飾一体成形品及びその製造方法を提供する。

【解決手段】表皮材20と射出成形により表皮材20と一体成形されたコア材10からなるエンボス加飾一体成形品1であって、表皮材20が、オレフィン系熱可塑性エラストマー、スチレン系樹脂、塩化ビニル系樹脂及び塩素化ポリエチレン系熱可塑性エラストマーからなる群から選ばれる少なくとも一種の樹脂を主成分とし、且つエンボス加飾されているエンボス加飾シートからなり、コア材10が、スチレン系樹脂及びポリカーボネート系樹脂からなる群から選ばれる少なくとも一種の樹脂を主成分とし、エンボス加飾一体成形品1における表皮材20表面の残留三次元表面粗さが4〜100μmの範囲である。

(もっと読む)

樹脂組成物、樹脂型及び当該樹脂型を使用する成形体の製造方法

【課題】成形時の金型からの離型性および糸引き性が良好である樹脂組成物、剥離性に優れる樹脂型および当該樹脂型を使用する成形体の製造方法を提供する。

【解決手段】脂環式構造含有熱可塑性樹脂と、樹脂組成物100質量部に対して0.02〜0.20質量部の水酸基含有エステル化合物を含有する樹脂組成物の、230℃、せん断速度10000/sでのせん断粘度を20〜50Pa・sとし、かつ、230℃、伸張レート100/sにおける伸張粘度を6〜20kPa・sとする。

(もっと読む)

レンズ製造方法

【課題】レンズ上の段差構造を全域に亘って均一に高転写させることができるとともに、レンズの巨視的な表面形状を高精度にできるレンズ製造方法を提供すること。

【解決手段】キャビティCVの充填時の樹脂の射出率を1.2cm3/sec以上とするので、キャビティCVの全体にわたって輪帯状の段差構造に対応する微細構造SSに樹脂が十分入りきらない状態で固化することを防止できる。これにより、回折パターンFPの全体的な転写率低下とレンズ透過光量の低下とを抑えることができる。また、射出率を30cm3/sec以下とすることで、キャビティCV内を緩やかに充填して回折パターンFPの転写率が不均一に低下することを防止しつつ、レンズOLを巨視的に見た場合の表面形状精度を向上させることができる。

(もっと読む)

ハウジングの製造方法

【課題】本発明は、ハウジングの表面に艶消し効果を付与することができ、且つ製造工程が簡単であって、製造コストも低いハウジングの製造方法を提供することを目的とする。

【解決手段】本発明のハウジングの製造方法は、艶消し効果を付与する微細凹凸模様が形成された金型を提供するステップと、薄板を提供し、前記薄板を前記金型内に配置するステップと、前記金型内に成形材料を注入して、前記薄板の上に基材層を成形するステップと、を含む。

(もっと読む)

樹脂発泡成形体

【課題】樹脂発泡成形体の表面に対して表皮材を貼着する際に、樹脂発泡成形体の表面と表皮材との間にエア溜まりが発生することを防止する。

【解決手段】樹脂発泡成形体40は、上型12と下型14の間に形成されたキャビティ16内に発泡剤が添加されている溶融樹脂18を射出して充填した後に、上型12と下型14を互いに所定の距離だけ離間させることによって、キャビティ16内に充填された溶融樹脂18を発泡膨張させることで成形されている。樹脂発泡成形体40は、当該樹脂発泡成形体40を表裏に貫通する真空吸引孔20と、真空吸引孔20を中心に放射状に形成された線状の溝である凹部26と、凹部26よりも外側の領域に形成された格子状の溝30と、凹部26と格子状の溝30との境界領域に形成された環状の溝32と、を有している。格子状の溝30は、環状の溝32を介して凹部26に連通している。

(もっと読む)

微小凹凸が形成された型内塗装成形品の製造方法および型内塗装成形品

【課題】絵付成形品表面に微小凹凸が形成された塗装膜を形成し、熱ナノインプリントのような所望のナノ構造表面を得、例えば触感、超撥水性、セキュリティホログラムなどの従来にない優れた性能の表面特性を有する立体形状型内塗装成形品を提供する。

【解決手段】表面にナノ構造の凹凸形状4を形成した塗装膜形成金型3と裏面側金型5とを備える型内塗装金型を用い、絵付成形品2を保持させた裏面側金型5に塗装膜形成金型3を対向させ、型締め後、絵付成形品2と塗装膜形成金型3との間に形成されるキャビティに塗料溶液を充填する型内塗装成形品の製造方法。

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】表皮のインサートインジェクション工法を使用して樹脂芯材と表皮とを一体成形するとともに、表面に表示部を設定した自動車用内装部品並びにその製造方法であって、工程数を短縮化することを課題とする。

【解決手段】射出成形金型40を使用して、樹脂芯材20と表皮30とを一体成形する際、表示部14に相当する箇所の表皮30に開口31を繰り抜き、この開口31を通して樹脂芯材20を表面側に露出させ、露出面20aに射出成形金型40側から刻印47を転写して、樹脂芯材20の成形と同時に表示部14を形成するとともに、表皮30の開口縁31aは、樹脂芯材20における表示部14周囲に形成した木目込み溝部21に木目込み処理する。従って、樹脂芯材20の成形と同時に表示部14を形成することで、工程数の大幅な短縮化並びに射出成形金型40の構造の簡素化を図る。

(もっと読む)

装飾部材およびその製造方法

【課題】安価でありかつ意匠性に優れる装飾部材およびその製造方法を提供すること。

【解決手段】装飾部材を、透明層1と、透明層1の後面側に形成されている第1加飾層2および第2加飾層3で構成し、第2加飾層3を樹脂を含むフィルム体で構成するとともに、第1加飾層2を透明層1の後面の一部に直接形成し、第2加飾層3を第1加飾層2および透明層1の後面全面に積層形成する。第1加飾層2を透明層1に直接形成することで、透明層1に対する第1加飾層2の位置ズレを抑制し、第2加飾層3を第1加飾層2および透明層1の後面全面に積層形成することで、第1加飾層2と第2加飾層3との見切り部の位置ズレを抑制する。

(もっと読む)

樹脂ローラの製造方法

【課題】樹脂ローラの外周面としての成形のために樹脂層の外表面を旋削する際、その切り屑が樹脂層の外表面へと接触することを確実に防止することができる樹脂ローラの製造方法を提供すること。

【解決手段】長尺状の軸部材20に、それを取り囲む樹脂層21が設けられて構成された樹脂ローラの製造方法である。軸部材20の外周に樹脂層21を形成する樹脂層形成工程と、樹脂ローラ(12)の外周面として成形すべく樹脂層21の外表面21aを旋削する成形旋削工程とを備え、樹脂層形成工程では、外表面21aに軸部材20の軸線方向に沿って延在する凹所(26)が設けられた樹脂層21を形成する。

(もっと読む)

樹脂成形品のシボ形成方法

【課題】比較的簡素な構成にて適正且つ効果的にシボを形成し得る樹脂成形品のシボ形成方法を提供する。

【解決手段】樹脂成形品の製品意匠面にシボを形成する方法であって、成形金型10における製品意匠面に対応するキャビティ部位にシボ転写素材1及び分離フィルム2を順に添設し、シボ転写素材1が持つシボ形状を製品意匠面に転写形成する。

(もっと読む)

41 - 60 / 153

[ Back to top ]