Fターム[4F206AR14]の内容

プラスチック等の射出成形 (77,100) | 調整制御量(制御の対象) (4,319) | 流量、容積 (173)

Fターム[4F206AR14]に分類される特許

81 - 100 / 173

可塑化装置における原料供給量の制御方法

【課題】最適な原料供給量が容易に設定可能な可塑化装置の原料供給量の制御方法を提供する。

【解決手段】減圧した加熱筒4内へ原料供給手段11から供給する原料Mを可塑化する際に発生する水分やガス分を吸引し排出するように構成した可塑化装置1の原料供給量の制御方法であって、ある種類の原料Mによる成形サイクルの可塑化工程において、原料供給量が、前記水分やガス分を良好に流通させ、かつ前記可塑化を安定して実行するように制限されて制御されるとき、その原料供給量の設定値を記憶させ、他の種類の原料Mによる成形サイクルの可塑化工程では、前記記憶された原料供給量の設定値に基づいて可塑化を行う可塑化装置1の原料供給量の制御方法に関する。

(もっと読む)

射出成形機に対する窒素ガスの供給方法および供給装置

【課題】 キャビティ内の空気を追い出す方法に於いては、どうしても窒素ガスを瞬間に大量送り込む必要が有り、従って断熱膨張を行なうことになり、結果としてキャビティ内を冷却し、溶融樹脂の流動性に悪影響を与え、更に窒素ガスを供給する穴に樹脂が逆流し、成形品に穴の跡が付くことで見栄えが悪く手直しを必要とした。

【解決手段】 スプール70からゲート79を経由して固定金型40と可動金型50の間に挟まれたキャビティ60に溶融樹脂を射出するのに際し予めキャビティ60に窒素ガスを送り込むようにしている中で、送り込む窒素ガスを加熱するようにした。

(もっと読む)

射出成形方法及び射出成形装置

【課題】 充填材料量や成形圧力のバラツキを解消し得る射出成形装置を提供する。

【解決手段】 キャビティ4に連通する小径孔部51に押圧ロッド6を摺動可能に配設し、段差面53で拡径した大径孔部52にスリーブピストン状の計量ロッド7を摺動可能に配設する。型締め(P1)後に計量ロッドを上動させて大径孔部の空間9′に材料Yを材料供給孔8から充填した後(P2a)、計量ロッドを低速で下動させて材料供給孔を閉止した位置で一時停止させ、密閉空間の計量室9内の容積分でかつ内圧が作用した状態の材料を切り出し計量する(P2b)。押圧ロッドの上動で計量室を開放し、計量ロッドを段差面まで下動させて材料Ymを小径孔部に押し出した後、押圧ロッドを高速で下動させてキャビティ内に射出充填する。

(もっと読む)

導光板の成形金型

【課題】 射出成形では導光板の板厚に略等しい薄いキャビティに高速で樹脂を射出充填するために、スプルの直径を太くして溶融樹脂の流動損失を小さくする必要と、キャビティとスプルに保圧をかける必要があり、その結果、スプルが完全に冷却固化されるまでに時間がかかり過ぎるという問題を解消する。

【解決手段】 容積可変に設けられたキャビティ形成部16a,42aに対してランナ形成部32,54を介して接続され、注入孔44cの直径P1aが1.6〜2.6mmでありランナ接続部44dの直径P1bが3.6mm以下であって中心線に対する抜き勾配を有する内孔44aを備えるとともに周囲に独立した冷却媒体流路51とが備えられたスプルブッシュ44を有する導光板の成形金型11により、成形品容積が7.8cm3以下の導光板P,Pを成形する。

(もっと読む)

導光板の射出プレス成形方法

【課題】 極めて薄肉が薄く従来では射出成形等で成形が困難であった導光板を良好に成形することを可能とした導光板の射出プレス成形方法を提供することを目的とする。

【解決手段】 固定金型13のキャビティ形成面42aに対する可動金型12のキャビティ形成面16aの距離が可変に形成された成形金型11を用いた導光板Pの射出プレス成形方法において、前記固定金型13のキャビティ形成面42aと可動金型12のキャビティ形成面16aとの距離が導光板Pの板厚Bに0.2〜0.5mm加算した値となる位置Aで可動金型12を停止させ、射出中または射出後にキャビティ内の溶融樹脂を圧縮して導光板Pを成形する。

(もっと読む)

導光板の製造方法

【課題】金型の転写性が良く、恒温恒湿環境下での寸法安定性に優れた導光板の製造方法を提供する。

【解決手段】脂環式構造含有重合体を用いて射出成形により導光板を製造する方法において、前記導光板がその光出射面又は光反射面の少なくとも一方に微細な凹凸パターンを有し、該脂環式構造含有重合体に酸素除去処理を行った後、射出率250cm3/s以上で金型キャビティ内へ供給し、前記微細な凹凸パターンは、三角プリズム形状であり、当該三角プリズム形状の傾斜表面の算術平均粗さ(Ra)が150nm以下である導光板の製造方法。

(もっと読む)

導光板の成形金型および導光板の成形方法

【課題】 導光板とスプルとを別個に取出すことができる導光板の成形金型および成形方法であって、なおかつ金型から導光板の取出しを容易にすることができる導光板の成形金型および成形方法を提供する。

【解決手段】 射出成形により固定金型13と可動金型12の間に形成されるキャビティ14内で導光板Pの成形を行う導光板Pの成形金型11において、キャビティにおける主面形成面16aの周囲に気体流通路34,34aの開口部34bおよびゲートカッタ部材24が形成されている。

(もっと読む)

枠体付きガラスの製造に用いる射出成形用金型

【課題】

ガラス周辺に枠体を射出形成して枠体付きガラスを作製する場合、加圧ガスを溶融状態の樹脂中に注入してひけを防いでいるが、枠体の形状によっては加圧ガスの効果が十分に発揮されず、枠体表面に凹凸やひけといった欠陥が生じてしまう。

本発明は、枠体表面の凹凸やひけといった欠点の生じない、射出成形に用いる金型を提供を課題とする。

【解決手段】

板ガラスの周縁部に一体的に固着された樹脂製の枠体を成形するために用いる射出成形用金型において、分割される金型の間に枠体用キャビティが形成され、該枠体用キャビティイにガラス板の周辺部が配置され、該金型には1つ以上の樹脂注入口が設けられており、厚みが4mm以上となる枠体を形成する枠体用キャビティに連通孔を介して、該連通孔以外は外部と連通していない密閉された空間を形成する補助キャビティが設けられていることを特徴とする。

(もっと読む)

熱可塑性樹脂発泡成形体の製造方法

【課題】可塑化時における発泡剤の分解の進行をできるだけ抑制し、外観や発泡性の良好な熱可塑性樹脂発泡成形体を製造する。

【解決手段】発泡剤を含有した熱可塑性樹脂を射出機バレル内でスクリューの回転により可塑化して可塑化された熱可塑性樹脂を射出機バレル内に所定量貯留する可塑化工程と、射出機バレル内の可塑化された熱可塑性樹脂を、一対の金型間に形成されるキャビティ内に供給する供給工程と、供給の完了後にキャビティの容積を拡大して発泡をおこなわせる発泡工程と、を備え、可塑化工程では、射出機バレル内における可塑化された熱可塑性樹脂の最大貯留容量の20%以上の容量が貯留されるまで射出機バレルにおいて熱可塑性樹脂の可塑化を行い、供給工程では可塑化完了後20秒以内に400cm3/秒以上の射出率で可塑化された熱可塑性樹脂をキャビティ内に供給する。

(もっと読む)

射出成形機における可塑化工程の良否判定方法

【課題】 射出成形機の操業状況を基準となる状況と定量的に把握して、熟練した作業者に負うことなく、確実に良好な状態に、簡便に調整できるようにする射出成形機における可塑化工程の良否判定方法を提供する。

【解決手段】 射出装置で安定状態にある、特に5ショット目の可塑化工程におけるスクリュ速度やスクリュ位置、シリンダ温度や圧力等のアナログデータに関して経時的に取得されたパラメータのデータを集約して基準データ値とし、任意のショット時のアナログデータに対して、MT法により基準データ値に対するMD値を求めて、このMD値の大きさにより可塑化工程における操業の良否を判定する。

(もっと読む)

射出成形用金型及び射出成形品の製造方法

【課題】細長い柱状成形品であっても連続成形中に固定側金型へ成形品が、付着して持っていかれることのない生産効率の高い射出成形用金型及びその射出成形品の製造方法を提供することである。

【解決手段】固定側金型と可動側金型との間に形成したキャビティ内に、ホットランナーバルブゲート方式により成形材料を充填する射出成形用金型において、

ホットランナー内の成形材料をキャビティ内に充填するためにバルブピンを後退させる動作と充填が完了した後にキャビティを封止するためにバルブピンを前進させる動作を行う1次駆動部と、

該バルブピンが成形完了後に成形品を突き出す前進動作と突き出し後に戻る後退動作を行う2次駆動部と、

該2次駆動部の該前進動作及び該後退動作を制御する制御手段と、

を有することを特徴とする射出成形用金型及びその射出成形品の製造方法。

(もっと読む)

成形機システム、射出成形機、光学素子、対物レンズ、及び光ピックアップ装置

【課題】固定金型と可動金型とを精密に型締めして高精度の成形品を製造することができる成形機システム又は射出成形機を提供すること。

【解決手段】成形機本体制御部71は、開閉駆動装置15によって固定プラテン11と可動プラテン12とを動作させて型閉じを行っている場合であって、特に型締め中に、乾燥機制御部73とゲート切断機制御部74とに対して現在型締め状態であることを示す型締め中信号SCを出力する。乾燥機制御部73は、型締め中信号SCを受け取った場合にのみ乾燥機30の動作、特にペレットPMのホッパ16bへの供給やペレットPMの粉取りを行わせる。これにより、型開き中や型締めの開始前後に乾燥機30等からの振動を受けて両金型61,62の位置合わせ精度が低下することを防止できる。61,62の位置合わせ精度が低下することを防止できる。

(もっと読む)

アンギュラピンを有する金型装置

【課題】金型装置に自己診断機能を持たせ、最悪でもアンギュラピンの破損にとどめ、キャビティの破損を少なく抑えることを可能にした自己診断型金型装置を提供すること。

【解決手段】射出成形に使用される金型11の内部に備えられたスライド部品12を開閉させるためのアンギュラピン13に、ピン軸方向にのびた非貫通の縦穴16と横穴17とからなる細穴を設ける。その細穴に金型を介して外部より圧空を供給するレギュレータ21と、供給している圧空の圧力を監視する流量センサ又は圧力センサ22を接続する。

(もっと読む)

樹脂製レンズおよびその製造方法

【課題】成形中にキャビティを画定する成形用金型の表面と成形品としてのレンズの表面との間に生じる隙間を小さくする。

【解決手段】熱硬化性の液状樹脂7を加熱重合させるキャスト法を用いた樹脂製レンズの製造方法において、固定側金型1と可動側金型2とスライド金型3とによって画定されるキャビティ4の容積が、成形中の液状樹脂7の重合収縮分だけ減少するように、成形中に、液状樹脂7の重合収縮に応じてスライド金型3を固定側金型1および可動側金型2に対して移動させる。詳細には、加熱重合中に、レンズ8の平面を形成するためのスライド金型3を、レンズ8の凸状面を形成するための固定側金型1の側に液状樹脂7の重合収縮に応じて移動させる。

(もっと読む)

多数回射出成形方法

【課題】微細な成形品を射出成形するときに可塑化計量や逆止工程が省略される多数回射出成形方法において、充填量をより正確にすることが求められる。

【解決手段】スクリュウプリプラ射出装置の多数回射出成形方法は、多数回の射出に必要な全充填量を1回で可塑化計量する計量ステップと、その全充填量を1回の射出に必要な充填量に分けて1回ずつ射出を行う射出ステップとを含んだうえに、その1回の充填量に圧縮による収縮容積を考慮して、初回の充填量が最終回の充填量より大きく設定されると共にそれらの充填量が初回から最終回の充填量までの間で順次減少するように設定される。そして、望ましくは、任意のn回目の射出ストロークSnが、金型中のホットランナやスプールブッシュの中に存在する溶融樹脂容積とクッション量の合計容積と、各回の充填量と、多数回射出の射出回数と、樹脂材料の体積圧縮率とから導き出される1次関数によって算出される。

(もっと読む)

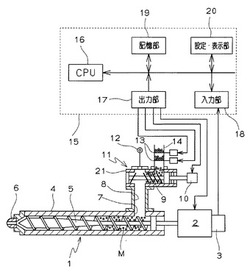

オンラインブレンド射出成形機の樹脂温度制御方法および装置

【課題】 設定値に対し樹脂温度が変動した場合、可塑化された樹脂温度を自動的に望ましい値に保つことができるオンラインブレンド射出成形機の樹脂温度制御方法およびそのための装置を提供する。

【解決手段】 樹脂温度制御ユニット200は、バレル温度修正モード、スクリュ回転数修正モードおよび、フィード量修正モードからなる3つの修正モードを選択するモード選択部200aと、表示部200bと、パラメータ部200cおよびこれらを制御するコントローラ200eから構成される。バレル10fの樹脂流出口g1近傍に配置された熱電対30から与えられる可塑化された樹脂の検出温度θ(t)と目標樹脂温度が比較され、所定幅を超えるとアラームが発生し、オペレータはモード選択部を選択する。選択されたモードに対応する制御項目であるモータ10a、モータ20a、20b、および加熱装置および/または冷却装置40、50の各制御ユニットU1、U2、U3に対し制御指令信号C1、C2、C3がコントローラから与えられる。

(もっと読む)

中空部を有する成形品の射出成形方法、及び、金型組立体

【課題】中空部を有する成形品を成形するに際して、中空部の形成のために必要とされる加圧用流体を確実に注入することを可能とする金型組立体を提供する。

【解決手段】金型組立体は、金型と、加圧用流体注入手段20と、加圧用流体供給装置40を備えており、加圧用流体供給装置40は、加圧用流体供給源41、加圧用流体供給弁43、第1流路42、第2流路44、キャビティ13内の溶融熱可塑性樹脂内に注入される加圧用流体の圧力を測定するための圧力センサー45、並びに、第1流路及び/又は第2流路の途中に配置され、第1流路及び第2流路内を流れる加圧用流体の流量を制御するための流量制御手段46から構成されている。

(もっと読む)

射出成形機の逆流防止弁閉鎖状態判別方法

【課題】逆流防止弁の閉鎖状態を簡単に、より正確に判別できるようにする。

【解決手段】射出中のスクリュー回転力を検出し、該検出された回転力の変化を表示装置の画面上に波形表示する。表示画面に表示された波形パターンに基づいて、逆流防止弁の閉鎖状態を判別する。スクリュー回転力の波形パターンは、逆流防止弁の閉鎖状態によって変わる。図3(a)に示すように、射出後、逆流防止弁が閉鎖した時点で回転力はピークとなる。射出開始時にすでに逆流防止弁が閉鎖していると、図3(b)に示すパターンとなる。逆流防止弁が閉鎖しないと、図3(c)に示すパターンとなる。逆流防止弁の閉鎖状態によって、このスクリュー回転力の波形パターンは変化することから、表示された波形より、逆流防止弁の閉鎖状態を判別する。簡単に逆流防止弁の閉鎖状態を判別できる。

(もっと読む)

粉体離型剤塗布装置及び粉体離型剤塗布方法

【課題】金型3(2)の当接面4に発生する隙間を制御することにより、品質及び生産性を向上させる粉体離型剤塗布装置1及び塗布方法を提供する。

【解決手段】内部にキャビティ21を有し、キャビティ21に対して、当接することにより溶融材料を流し入れ溶融材料を内部で凝固させる可動金型3及び固定金型2と、可動金型3及び固定金型2に対して粉体離型剤を吐出する粉体離型剤吐出装置44と、粉体離型剤吐出装置44から吐出された粉体離型剤をキャビティ21に供給する供給入子42と、可動金型3又は固定金型2の少なくとも一方に設けられキャビティ21内で余剰となった粉体離型剤を外部へ排出する吸引入子45と、可動金型3及び固定金型2を冷却し、可動金型3又は固定金型2の少なくとも一方の膨張を抑制する冷却孔31(23、34)とを備え、可動金型3又は固定金型2の少なくとも一方の膨張を抑制して粉体離型剤を塗布する粉体離型剤塗布装置1。

(もっと読む)

射出成形品の製造方法

【課題】厚肉であっても外観の美観に優れ、且つ全体にわたって品質が略一定である射出成形品を得る。

【解決手段】はじめに、射出成形機10を構成する固定型12と可動型14でキャビティ18を形成し、該キャビティ18に溶融樹脂Rを充填する。次に、可動型14を所定の位置まで後退させることでキャビティ18を拡張しながら溶融樹脂Rを所定量導入した後、可動型14を前進させて溶融樹脂Rを圧縮する。この状態で溶融樹脂Rを冷却硬化させ、射出成形品とする。最後に、可動型14を後退させて型開きを行い、射出成形品を取り出す。

(もっと読む)

81 - 100 / 173

[ Back to top ]