Fターム[4F206JL02]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形機運転上の時期、時点 (1,616) | 定常成形時 (1,193)

Fターム[4F206JL02]に分類される特許

201 - 220 / 1,193

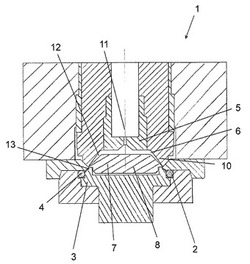

エラストマー製品の製造装置及びエラストマー製品の製造方法

【課題】加硫原料の廃棄物量が低減されるリング形の加硫エラストマー製品の製造のための装置および方法を提供する。

【解決手段】リング形の加硫エラストマー製品2の製造方法において、製造するエラストマー製品2の原料が少なくとも1つのノズルユニット5を介して成形金型3の少なくとも1つのキャビティ4に供給される方法であって、ノズルユニット5がキャビティ4内への原料の供給の終了後に熱的に成形金型3から分離されることを特徴とする。

(もっと読む)

射出装置

【課題】射出材料を成形型内に射出する駆動ロッドを急停止等しても、射出装置構成部材に何等の破損も生じさせることがない、射出装置を提供する。

【解決手段】電動モータ10と、リング歯車21、遊星歯車22を介して回転する内歯車23、回転軸24と、からなる電動駆動機構40と、回転軸24の回転によって直進される直動部材51,52と、直動部材51に装着されて直進する駆動ロッド61と、駆動ロッド61の直進によって射出材料Mを射出するスリーブ62と、を備え、内歯車23と遊星歯車22は、遠心クラッチ30を介して着脱自在となっており、内歯車23と遊星歯車22が遠心クラッチ30を介して摩擦係合した姿勢で射出材料Mを射出自在となっており、駆動ロッド61の直進が停止し、内歯車23に作用する慣性力が該摩擦係合を形成する摩擦力より大きくなった際に、遠心クラッチ30による内歯車23と遊星歯車22の係合が解除される。

(もっと読む)

樹脂供給装置、射出成形装置、及び樹脂成形品の製造方法

【課題】樹脂成形で得られる長繊維強化樹脂製の成形品の強度を向上させることができる樹脂供給装置、射出成形装置、及び樹脂成形品の製造方法を提供することを目的とする。

【解決手段】樹脂供給装置5は、長繊維強化樹脂ペレットPを搬送し射出成形機3に供給する樹脂供給装置である。樹脂供給装置5は、長繊維強化樹脂ペレットPの搬送方向(軸線A方向)に延在すると共に、長繊維強化樹脂ペレットPを内側に収容し筒軸A周りに回転自在に設けられた回転筒体25と、回転筒体25内の長繊維強化樹脂ペレットPを筒軸A方向に移動させるためのスクリュー部37と、回転筒体25内を加熱するバンドヒータ41と、回転筒体25を筒軸A周りに正逆両方向に回転させる回転制御部35と、を有する。

(もっと読む)

熱可塑性樹脂の射出成型方法及びその射出成型方法による成型品

【課題】光輝材を有する熱可塑性樹脂の射出成型方法であって、比較的形状の制限が少なく、多点ゲートでも対応可能な射出成型方法、及びウェルドラインやフローラインが抑制された成型品を得ること。

【解決手段】光輝材を有する熱可塑性樹脂5の射出成型方法において、金型4の温度をキャビティ内の熱可塑性樹脂5を熱変形温度以上に保ち、型開き状態で熱可塑性樹脂5を射出後、型締め動作によって厚み方向に圧縮をかけることにより成型品を得るもので、熱可塑性樹脂5の温度を熱変形温度以上に保つことで熱可塑性樹脂5を流動しやすい状態とし、この状態の熱可塑性樹脂5に圧縮による力を加えることにより熱可塑性樹脂5の流動方向を変化させ、射出時に発生した光輝材の配向が揃うように変化させてウェルドラインやフローラインを抑制する。

(もっと読む)

バスバーモジュールの製造方法及びバスバーモジュール

【課題】バスバーを一括モールド成形することで生産性を向上でき、その成形時にバスバー同士の間隔を維持して電気絶縁性の低下を防止することができるバスバーモジュールの製造方法を提供する。

【解決手段】複数のバスバー2a,2bを所定間隔で離間させた状態で絶縁性樹脂3により一括モールド成形して、樹脂モールド体4を成形すると共に樹脂モールド体4から各バスバー2a,2bの接続端子5が露出するように形成するバスバーモジュール1の製造方法において、樹脂モールド体4を成形するための金型10内に、各バスバー2a,2bを接続端子5を除いて所定間隔で離間させて中空保持すると共に、各バスバー2a,2bを中空保持した金型10に、成形中にバスバー2a,2b同士の間隔を維持する接近防止手段18を設ける方法である。

(もっと読む)

食器等とその製造方法

【課題】プラスチック製品に於けるプラスチック使用割合を少なくして、結果としてプラスチックの処理量を減少させることで処理を簡素化し、併せて、原料である石油の消費量を押さえ、埋蔵量の温存を図りながら、温暖化問題等環境対策の一助とすると共に、目立った処理方法のなかった卵の殻や貝殻の有効活用が可能な食器等とその製造方法を提供する。

【解決手段】プラスチックを可塑化して溶融する工程と、該溶融したプラスチックに複合材料を投入する工程と前記プラスチックと複合材料を混錬する工程と該工程により得た溶融材料を金型に於いて成形する工程と該工程に続く冷却工程からなる成形工程に於いて、前記プラスチックの使用割合に対する前記複合材料の使用割合を比較的大きくする。

(もっと読む)

樹脂糸引き防止構造

【課題】 成型時に成型不良や作業の効率化を低下させる糸引き現象を、簡単な加工した部品を使用する事により完全防止する。

【解決手段】 成型機のノズル先端、スプールブシュのフランジ部、又はノズルとスプールブシュの間に挿入するアダプターに単一ではなく、複数の小さな断面積を持つ溶融樹脂通路を加工した部品を使用し、フィラー入り樹脂を原料とする際には、このアダプターを取り除く事により、フィラーの有無どちらの原料樹脂を使用する場合でも、糸引き現象やその防止策による作業を煩雑にする事無く、糸引きを完全に防止し高品質の成型品の生産が可能となる。

(もっと読む)

ポリ乳酸系成形体の製造方法

【課題】結晶化速度を向上させることにより、成形時間が短縮されたポリ乳酸系成形体の製造方法を提供すること。

【解決手段】ポリ−L−乳酸(PLLA)及びポリ−D−乳酸(PDLA)を含有し、それらのいずれか一方の割合が0.1〜20重量部である組成物(PLLA及びPDLAの合計で100重量部とする。)からポリ乳酸系成形体を製造する方法であって、その組成物の温度をその組成物中に含まれるSC材料成分の融点+5℃〜+15℃の範囲に昇温させ、その後の成形工程でそれ以上の温度とすることなく温度を下げて成形することを特徴とするポリ乳酸系成形体の製造方法

(もっと読む)

射出発泡成形機

【課題】コアバック装置の少数化、小型化を可能とし、低コストの射出発泡成形機を提供すると共に、更にコアバック動作時の型締シリンダの型開用油室に油圧回路中のアンロード油を充当させることによって、コアバック抵抗力の低減および型開速度低下を防止可能な射出成形機を提供する。

【解決手段】射出発泡成形機は、可動型盤3を固定型盤2から離間させる発泡コアバック動作の際に、2組の型開閉用アクチュエータと、前記2組のコアバック専用装置を併用して同時に動作制御するコアバック専用プログラムを備えている。

(もっと読む)

キーユニットの製造方法及び該方法によって製造されたキーユニット

【課題】耐久性を有するキーユニットの製造方法及びその方法によって製造されたキーユニットを提供する。

【解決手段】キーユニットの製造方法は、フィルム材に装飾性パターンが形成されたパターン層10を提供するステップと、射出成形方式で、前記パターン層10の前記装飾性パターンが形成されている側に、縁部に装着部を有する第一射出成形層20を形成するステップと、射出成形方式で、金型のゲイトから前記第一射出成形層20の装着部を被覆した前記パターン層の表面に沿って溶融材料がキャビティに注入されて、前記パターン層の他の側に、前記パターン層を被覆する前記第二射出成形層30を形成するステップと、前記第一射出成形層の縁部に沿ってゲイトに残留する射出材料を切断するステップと、を備える。

(もっと読む)

クランパ収納溝の直下に冷却管を設けた射出成形装置

【課題】クランパの加熱を阻止し、クランパの保持力を一定に保ち、キャビティ内の汚染を防止した成形同時転写品用の射出成形装置を得る。

【解決手段】A金型21とB金型26からなる一対の金型、A金型のキャビティ面に転写シートを配置する第一転写シート送り装置40、A金型のパート面に突出して設けられ、第一転写シート45をクランプする第一クランパ31と、B金型のパート面に形成された第一クランパ収納溝9を備えた射出成形装置であって、第一クランパ収納溝9の直下に第一クランパ用冷却管9を設け、第一クランパ用冷却管の中を冷媒が通過する射出成形装置である。

(もっと読む)

ガスアシスト射出成形方法、及びその成形用金型

【課題】気体排出時に金型内の残存ガスが成形品のエジェクトに作用することを抑制し、良品の成形が可能となるガスアシスト射出成形方法等を提供する。

【解決手段】金型のキャビティ内に気体の注入を伴うガスアシストにより樹脂の射出成形を行うガスアシスト射出成形方法であって、

前記金型が閉じられた型締状態が解かれて該金型が開かれる前に、

前記キャビティ及び前記金型に存在する前記キャビティ以外の内部空間から、該キャビティと該内部空間とが導通している前記金型外に前記気体を排出する気体排出口を介して、前記気体を前記金型外に排出する工程を有する。

(もっと読む)

型内射出を結合させたプリプレグ薄膜の製造方法

【課題】型内射出を結合させたプリプレグ薄膜の製造方法の提供。

【解決手段】本型内射出を結合させたプリプレグ薄膜の製造方法は、天然或いは化学繊維の材料を選択し、第1熱可塑性樹脂を用いて溶剤式或いはホットメルト式プリプレグ処理を行ない、プリプレグ薄膜を形成し、離型膜で該プリプレグ薄膜の上表面と下表面をそれぞれ被覆し、裁断して樹脂フィルムとなし、さらに加熱加圧熟成処理して熟成樹脂フィルムを形成し、続いて樹脂成形用型内で、加熱加圧処理し、樹脂フィルム発泡ケースを形成し、該樹脂フィルム発泡ケースを射出成形用型内に置き、第2熱可塑性樹脂を利用して型内射出処理し、該第2熱可塑性樹脂により該射出成形用型内で射出部品を形成し、並びに樹脂フィルム発泡ケースと完全に接合させ、天然或いは化学繊維の紋様、色の外観を有する射出製品を形成する。

(もっと読む)

ケーシングの埋め込み成形方法

【課題】埋め込み成形方法を提供する。

【解決手段】主に、金属外観部材を用意するステップと、金属外観部材の内面に接着剤の塗布ステップと、接着剤が塗布された金属外観部材を加熱し、接着剤を固化さ金属外観部材に結合させるステップと、金属外観部材をプラスチック射出成形金型に取り付けて、熱溶融プラスチック部材を金属外観部材の固化された接着剤の上面に射出成形し、熱溶融プラスチック部材の射出温度によって接着剤を軟化させ、プラスチック部材と接着剤とを結合させる。プラスチック部材と接着剤とを結合および固化した後に、固化されたプラスチック部材は金属外観部材の上にプラスチック層が形成されるステップと、金属外観部材の製品を取り出すステップとを含むことによって、良品率の向上および生産プロセスを有効に短縮される。

(もっと読む)

溶融成形用ペレット混合物およびその製造方法、ならびに該溶融成形用ペレット混合物を用いた成形品

【課題】十分な透明性を有しながらも、耐薬品性および耐衝撃性に優れた成形品、および該成形品を製造可能な溶融成形用ペレット混合物を提供すること。

【解決手段】少なくとも非晶性ポリアリレート樹脂、およびテレフタル酸成分と1,4−シクロヘキサンジメタノール成分とを主成分とするポリエステル樹脂pを溶融混練してなるペレット(I)、およびテレフタル酸成分と1,4−シクロヘキサンジメタノール成分とを主成分とするポリエステル樹脂qのペレット(II)を含む溶融成形用ペレット混合物であって、ペレット(I)中におけるポリエステル樹脂pの配合量Wpが非晶性ポリアリレート樹脂100質量部に対して10〜500質量部であり、ペレット(I)とペレット(II)との配合比率が質量比(I/II)で10/90〜80/20であることを特徴とする溶融成形用ペレット混合物。上記溶融成形用ペレット混合物を用いて成形されたことを特徴とする成形品。

(もっと読む)

発泡樹脂成形品の成形方法並びに成形装置

【課題】可動側金型と固定側金型とを型締めした後エアを注入し、更に発泡樹脂材料を射出充填した後、可動側金型を型開き操作して発泡反応を開始して所要形状に成形してなる発泡樹脂成形品の成形方法並びに成形装置であって、成形サイクルを短縮化するとともに、金型への負荷を低減し、外観不良を解消する。

【解決手段】製品キャビティCの外周に沿う外周シール機構部80について、固定側金型60には、昇降式のシールプレート82を配置し、可動側金型50の高い位置での先行シールを達成することにより、製品キャビティC内へのエア圧確保を短時間に行なえ、型締め前における発泡樹脂材料Mの射出充填を可能にする。また、発泡反応時には、外周シール機構部80におけるシールプレート82を下降操作して製品キャビティCを大気に開放させることでエア溜まりを解消する。

(もっと読む)

管継手及びその製造方法、並びに射出成形用金型

【課題】内側コーナー部が円弧状曲面の樹脂製管継手を、溶接・切削等の追加工を必要とせず、射出成形法により簡便に製作する技術を提供することを目的とする。

【解決手段】本発明の射出成形における金型、内筒体及び外包体(最終製品である継手に相当)の配置図に示されるように、まず、継手の内側コーナー部16に接する面が円弧状である内筒体11を金型にインサートする。内筒体11は外包体12との剥離性が良いシリコンが望ましい。また、内筒体の潰れ防止のためにコアピン19が挿入されている。内筒体11の回りに、例えばフッ素樹脂が充填され、管継手が成形される。成形品を金型から取り出し、コアピン19を除去、その後、内筒体11を引き抜いて取り除き、内側コーナー部16が円弧状曲面の外包体(管継手)が得られる。

(もっと読む)

可塑化部の射出方法および可塑化装置

【課題】可塑化部より射出する材料の樹脂温度を安定させることができる。

【解決手段】可塑化ユニット10では、樹脂のうち溶融温度の高い方の温度に応じて加熱筒11の温度を設定し、可塑化スクリュー12を回転しつつ、樹脂を加熱筒11により所定時間だけ加熱して可塑化溶融させ、可塑化溶融された溶融樹脂M´を適宜な計量手段によって計量し、計量工程により計量した溶融樹脂M´の一部のみを射出口15aより射出するようにした。

(もっと読む)

樹脂成形体

【課題】 内部に流体を貯留あるいは通流する内部空間を形成するための樹脂成形体において、金属製電極が樹脂成形体の壁部を貫通するように設けられた部分からの流体の漏洩を防止あるいは抑制する。

【解決手段】 流体を貯蔵または通流する内部空間を画成し、流体の電圧もしくは電流を検知できるように、電極2を一体化した樹脂成形体1において、電極2が一体化される部分に、前記内部空間と互いに連通もしくは一致する中空空間6を有するパイプ状部分を形成すると共に、一体化された電極は、その一端2aが前記パイプ状部分3の第1壁部分31の外部に露出するとともに、前記第1壁部分31を貫通し、さらに前記中空空間6を露出状態で径方向に横断して、その他端部2bが前記第1壁部分31と対向する第2壁部分32に埋設されている。

(もっと読む)

発電装置を備えた射出成形機

【課題】熱電変換装置を用いてより効率的に熱エネルギーを電気エネルギーに変換する発電機能を備えた射出成形機を提供する。

【解決手段】温度制御部として樹脂供給口の周囲を冷却水や冷却油によって冷却する構造を有する射出成形機において、加熱筒1と樹脂供給口5の冷却管4が配置されたノーズ部6の間に生じる温度勾配を利用し、断面くさび型リング状熱電変換装置群10を用いてより効率的に熱エネルギーを電気エネルギーに変換する。加熱筒1は、可塑化・計量・射出を行うためのスクリュが挿入されるスクリュ挿通孔2と、加熱筒1をノーズ部6に固定するために用いられるフランジ1aを備える。加熱筒1のフランジ1aの端面とノーズ部6の冷却管4の近傍にある端面の間には、加熱筒1の周りにリング状の断面略V字形状の溝15が形成され、断面くさび型リング状熱電変換素子群10がくさびのように挿入される。

(もっと読む)

201 - 220 / 1,193

[ Back to top ]