Fターム[4F206JN43]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | 加熱、冷却 (518)

Fターム[4F206JN43]の下位に属するFターム

不均一加熱冷却、温度分布の形成 (53)

Fターム[4F206JN43]に分類される特許

61 - 80 / 465

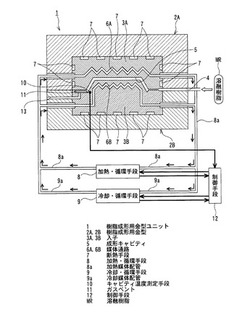

樹脂成形用金型ユニット及び樹脂成形用金型の温度制御方法

【課題】樹脂成形用金型ユニット及び樹脂成形用金型の温度制御方法において、成形キャビティ周辺のみの温度を制御することで、ウエルドラインや転写不良等の発生を確実に防止して精密な樹脂成形品が得られるとともに、イニシャルコストもランニングコストも低減できること。

【解決手段】樹脂成形用金型ユニット1の1対の樹脂成形用金型2A,2Bには断熱空間7によって断熱された1対の入子3A,3Bによって成形キャビティ5が形成され、加熱・循環手段8及び冷却・循環手段9から媒体通路6A,6Bに加熱された媒体または冷却された媒体が流され、入子3A,3Bのみの加熱・冷却が繰り返されて所謂ヒートサイクル成形が行われるため、ウエルドラインや転写不良等の成形欠陥が確実に防止されるとともに省エネルギ化が図られる。また、加熱・冷却の切り替えを、安価で応答速度の速い熱電対10からの信号を受けて制御手段12で行っている。

(もっと読む)

複合成形品用射出成形機の型締装置およびその作動方法

【課題】 第1の盤と第2の盤との間に、両面に中間金型が取付けられ型開閉方向と直交する方向の回転軸を中心に回転する回転盤が設けられ、型閉されて複数のキャビティが形成される複合成形品用射出成形機の型締装置における盤の熱膨張を調整する。

【解決手段】 第1の金型19が取付けられる第1の盤20と第2の金型15が取付けられる第2の盤16との間に、両面に中間金型38,39が取付けられ型開閉方向と直交する方向の回転軸36a,36bを中心に回転する回転盤37が設けられ、前記第1の金型19と中間金型38,39、前記第2の金型15と中間金型38,39とがそれぞれ型閉されてキャビティが形成される複合成形品用射出成形機11の型締装置12において、前記第1の盤20と第2の盤16の組合せ、および回転盤37の少なくとも一方には盤の熱膨張を調整する調整機構51を設ける。

(もっと読む)

合成樹脂成形用金型およびその成形方法

【課題】高品位外観の樹脂成形品を得る短い成形サイクルでしかも反り変形も小さい合成樹脂成形用金型およびその成形方法を提供する。

【解決手段】入れ子101のおも型204の間に樹脂断熱層205を塗布し、入れ子101の製品面側に電気ヒーター202を配置し、入れ子101のおも型204側に冷却回路102を配置し、また製品側入れ子表面103と電気ヒーター202の間もしくは電気ヒーター202間に複数の温度センサー203を配置して合成樹脂射出成形金型を構成する。入れ子101の熱収縮により、おも型204と樹脂断熱層205との間に隙間が形成されて空気断熱層となり、入れ子101の熱容量を小さくでき、入れ子101の加熱・冷却を早くすることが可能となって、成形サイクルを短できる。また、入れ子101の熱容量が小さくできることから、入れ子101の複数部位の冷却速度差も小さくなり、樹脂成形品201の反り変形も小さくできる。

(もっと読む)

合成樹脂製ボトルとその成形方法

【課題】 本発明は、ブロー成形品であるボトル本体をインサート材として透明な外殻体を射出成形した合成樹脂製ボトルとその成形方法に係るものであり、溶融樹脂によるボトル本体の変形を効果的に抑える成形方法を創出することを課題とする。

【解決手段】 ボトル本体をインサート材とし有底筒状の透明な合成樹脂製の外殻体を射出成形するボトルの成形方法において、ボトル本体内に冷却エアを循環供給した状態で、計量充填法により外殻体を形成する溶融樹脂を充填するものとし、計量充填法の採用により保圧工程に係る圧力上昇を回避し、冷却エアによりボトル本体の温度上昇の抑制し、また外殻体の周壁の厚肉化により溶融樹脂流動に係る溶融樹脂圧力の上昇を抑制するものとし、冷却エアによる冷却と外殻体の周壁の厚肉化の程度を、溶融樹脂圧力によりボトル本体に変形が生じない程度に設定する。

(もっと読む)

射出成形方法及び射出成形装置

【課題】外観品質の優れた樹脂成形品を短い成形サイクルで効率的に成形可能な射出成形技術を提供する。

【解決手段】射出成形用金型12の全体が、溶融樹脂のビカット軟化点(摂氏温度)の80〜90%の範囲内の温度に維持されるように、射出成形用金型12全体の温度を調節した状態下で、射出成形用金型12のキャビティ面30,32に加熱不活性ガスを接触させて、キャビティ面30,32を、溶融樹脂のビカット軟化点の110〜120%の範囲内の温度にまで加熱した後、成形キャビティ34内に溶融樹脂を射出、充填し、その後、キャビティ面30,32の温度を、溶融樹脂のビカット軟化点の80〜90%の範囲内の温度にまで低下させて、成形キャビティ34内の溶融樹脂を冷却、固化させるようにした。

(もっと読む)

ポリ乳酸樹脂組成物の製造方法

【課題】優れた色調を有し、かつ、強度と可撓性を両立する成形体を提供するポリ乳酸樹脂組成物の製造方法、及び該製造方法により得られるポリ乳酸樹脂組成物の射出成形体の製造方法を提供すること。

【解決手段】ポリ乳酸樹脂及び結晶化度が50%未満のセルロースを含むポリ乳酸樹脂組成物用原料を、スクリュー径がD(mm)である混練用のスクリューを有する溶融混練装置を用いて溶融混練して溶融混練物を得る工程を含むポリ乳酸樹脂組成物の製造方法であって、前記溶融混練を、前記溶融混練物の温度をT(℃)、前記溶融混練装置の溶融混練物吐出量をW(kg/h)、前記混練用のスクリューの回転数をR(r/min)とするとき、下記式(1)及び(2)を満足するようにして行う工程を含む、ポリ乳酸樹脂組成物の製造方法。

170℃≦T≦220℃ (1)

0.15≦(W×100)/(D×R)≦4.0 (2)

(もっと読む)

射出装置の材料供給装置

【課題】材料供給装置の加熱による温調を電熱によらず、射出装置の供給部と同様に媒体による温調とし、射出装置側の温調後の媒体を材料供給装置側の温調の熱媒に二次的に利用できるようにする。

【解決手段】材料供給装置はフィードスクリュを内部に有するフィードシリンダと、フィードシリンダの後端に取付けたフィードスクリュのモータと、フィードシリンダの後端部上のホッパと、フィードシリンダの先端部下の送出管路とからなる。フィードシリンダに温調流路を配設する。送出管路を射出装置の温調流路を設けた供給部に載置固定する。フィードシリンダの温調流路の流入側を上記供給部の温調流路の流出側と接続し、フィードシリンダと供給部とにわたる一連の温調回路を構成する。

(もっと読む)

二材成形用射出成形機

【課題】ケーブルベアの設置場所を小さく、収まりよくすることで、温度調整用熱媒体配管、電気配線などの反転型盤に接続される部材のサイズ、容量の増大、本数増加によるケーブルベアのサイズアップを容易にし、また、反転盤の正逆回転時にもケーブルベアの屈曲抵抗が小さくなる構造とすることで、衝撃や騒音が少なく寿命が長いケーブルベア装置を備えた射出成型機を提供する。

【解決手段】反転型盤と一体で且つ反転台7の下面まで反転台7を貫通したケーブルベア支持部材と、該ケーブルベア支持部材側に一端を固定し他端を前記反転台側に固定したケーブルベアとを設置し、ケーブルベアが前記反転型盤の反転に伴い、ケーブルベアの最小屈曲半径で、且つ、ケーブルベアが前記ケーブルベア支持部材に接触せずに巻き取られるようにした。

(もっと読む)

樹脂成形方法及び射出成形装置

【課題】成形に用いる樹脂の物性や特性を変更せずに成形を行って薄肉の良質な樹脂製品を得る。

【解決手段】射出装置201の射出口202から射出された溶融樹脂LQは、固定金型301に形成された流路305を通過して、固定金型301と可動金型302との間のキャビティSPに流れ込む。固定金型301及び可動金型302のいずれか一方の金型の温度は、溶融樹脂LQの流動停止温度又はガラス転移点以下の温度(第1の温度)に設定される。固定金型301及び可動金型302のいずれか他方の金型の温度は、溶融樹脂LQが固化するのに充分に低く、第1の温度よりも低い樹脂冷却温度(第2の温度)に設定される。

(もっと読む)

軽量化プラスチック靴型の処方とその製造方法

【課題】本発明は、軽量化プラスチック靴型の処方とその製造方法を提供する。

【解決手段】80乃至85重量%の高密度ポリエテンと、5乃至7.4重量%の炭酸カルシウムと、5乃至7.4重量%のマグネシウム塩ひげ結晶と、微量元素と、が含有され、これにより、材料を節約だけではなく、工程が短縮され、また、完成品が軽量化でき、省力化でき、そして、産出量が向上され、リサイクルができる。

(もっと読む)

金型成型品の製造装置及び製造方法

【課題】金型内の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造するときに、金型成型品間の熱履歴の均一性を高くする。

【解決手段】製造装置1は、内部に複数のキャビティ13を形成する金型10を備え、1つの金型10の複数のキャビティ13内で成型材を成型するとともに、成型材を加熱して複数の金型成型品を製造する。また、製造装置1は、金型10の全体を加熱する金型加熱手段30と、金型10の複数のキャビティ13を個別に加熱する複数のキャビティ加熱手段50とを備えている。金型加熱手段30により金型10の全体を加熱しつつ、キャビティ加熱手段30により金型10の各キャビティ13をそれぞれ加熱し、複数のキャビティ13を個別に加熱して温度を調節する。

(もっと読む)

複合成形品の製造方法及び製造装置

【課題】内部に空洞を有するモール本体の外面にクッション部材を射出成形して一体化したピラーモールを製造する際に、モール本体の変形や破損を防止できるようにする。

【解決手段】ガスアシスト射出成形により内部に空洞14を有するモール本体12を成形した後、第2の射出成形型32内にモール本体12を載置し、モール本体12の空洞14内に空洞充填用の液体を注入して満たした状態で密封する。この後、射出成形型32内に加熱溶融した熱可塑性ポリマー材料を射出してモール本体12の外面にクッション部材を成形する。この際、モール本体12は、空洞14内に満たされた空洞充填用の液体によって周壁(空洞14の周囲を囲む壁)が内側から補強されて、周壁の全体に亘って外圧に対する剛性が高められているため、熱可塑性ポリマー材料の射出圧力がモール本体12の周壁に作用しても、モール本体12の周壁の全体に亘って変形や破損を防止できる。

(もっと読む)

射出成形用金型及び射出成形用金型に対するノズルタッチ構造

【課題】ノズルの先端開口部内に、それを一時的に閉塞する固化物を良好に形成することが出来、以て、成形不良のない安定した品質の射出成形品が有利に成形可能な射出成形用金型を提供する。

【解決手段】ノズルアダプタ40の介装部41に設けられた通孔56を通じて、ノズル74の先端開口部98と成形キャビティ24とを相互に連通させた状態で、ノズルアダプタ40を、ノズルタッチ部26に対して、介装部41においてノズル74とノズルタッチ部26との間に介装されるように組み付けると共に、かかる介装部41とノズルタッチ部26との間に、環状の空隙66を、介装部41の通孔56の周方向に延びるように形成して、構成した。

(もっと読む)

金属石鹸ブロックもしくは金属石鹸バーを製造する方法及びそのための装置

【課題】安価で生産性に優れ、クラックやボイドの発生を防止できる金属石鹸ブロックもしくは金属石鹸バーの製造方法を提供する。

【解決手段】ステアリン酸系材料を金型2、3内部のキャビティ4に充填し、複写機、印刷機器、ファックシミリまたはスキャナに用いられる部材として利用するための金属石鹸ブロックもしくは金属石鹸バー1を製造する方法であって、

空気ポンプによりキャビティ4を減圧することにより擬似真空状態とする工程と、キャビティ4に通じるエア抜き孔を閉じ、且つ金型2、3の温度を20℃以上80℃以下もしくは室温以上80℃以下に保った状態で前記材料をキャビティ4に圧入する工程と、材料を圧入する途中もしくは圧入後に、前記エア抜き孔を必要に応じて開放する工程と、充填された材料を自然冷却する工程とを備えることを特徴とする。

(もっと読む)

光学素子の成形方法および光学素子

【課題】 小型あるいは薄型で高精度な光学素子を低コストで成形できる光学素子の成形方法および光学素子を提供すること。

【解決手段】 樹脂の冷却方向を支配することにより複屈折が光線に影響しないように樹脂を配向させる。具体的には成形中において光学素子の非光学面に対応する側面駒の温度がTgとなったときに光学素子の光学面に対応する機能駒の温度が(Tg−30)℃以上(Tg−5)℃以下となるように金型温度を制御することにより光軸方向に樹脂を配向させる。

(もっと読む)

射出成形用金型の製造方法

【課題】ウェルドラインのない樹脂成形品の安定的な射出成形を可能とした射出成形用金型の有利な製造方法を提供する。

【解決手段】ウェルドライン発生キャビティ部分58の予測位置から決定した加熱手段54の埋設概略位置に、収容部60の形成可能領域が確保されているものの、収容部60が未だ形成されていない予備成形用金型を作製した後、この予備成形用金型を用いた予備成形を行って、予備成形品のウェルドライン発生位置からウェルドライン発生キャビティ部分58の正確な位置を見つけ出し、その後、収容部60の形成可能領域のうち、ウェルドライン発生キャビティ部分58の正確な位置に最も近い位置に収容部60を形成し、更に、この収容部60内に加熱手段54を収容するようにした。

(もっと読む)

インモールド成形用ラベル、インモールド成形品とその成形方法

【課題】射出する樹脂の温度や圧力を低減した条件で成形しても、被着体とラベルが十分な接着強度を有し、印刷された注意表示が判読できるインモールド成形用ラベルを提供すること。

【解決手段】基材層(A)とヒートシール性樹脂層(B)とを含む積層フィルムよりなるインモールド成形用ラベルであって、基材層(A)が熱可塑性樹脂を40〜90重量%、無機微細粉末および有機フィラーの少なくとも一方を10〜60重量%含み、ヒートシール性樹脂層(B)が熱可塑性樹脂を50〜100重量%含むものであり、該積層フィルムは少なくとも一軸方向に延伸されており、該積層フィルムの空孔率が10%〜45%であり、ラベルの熱伝導率が0.04〜0.11W/mKであり、200℃60MPaでプロピレン系樹脂よりなる被着体へラベルを貼着したときの接着強度が250〜1500g/15mmであることを特徴とする。

(もっと読む)

2−in−1型の混練射出成形装置及びその使用方法

【課題】2−in−1型の混練射出成形装置及びその使用方法を提供する。

【解決手段】前記装置は、フィード段、押圧段、溶融段、混練段、降温段及び射出成形段を含む混練押出ユニットと、それぞれがモールドユニットの入り口に接続されるバルブ制御出口を有する少なくとも一つの配分路を有する配分ユニットと、モールドユニットとから構成される。前記方法は主に、まず高分子物質をフィード段内に投入し、投入された高分子物質を、押圧、溶解、物理発泡剤との混練及び降温などのプロセスをそれぞれ経過させ、前記射出成形段を介して高分子混合物を配分ユニット内に射入する。そして、バルブ制御出口を開き、高分子物質混合物を前記モールドユニットの内部に入らせて充満させる。離型すると、高発泡製品が得られる。

(もっと読む)

エラストマー製品の製造装置及びエラストマー製品の製造方法

【課題】加硫原料の廃棄物量が低減されるリング形の加硫エラストマー製品の製造のための装置および方法を提供する。

【解決手段】リング形の加硫エラストマー製品2の製造方法において、製造するエラストマー製品2の原料が少なくとも1つのノズルユニット5を介して成形金型3の少なくとも1つのキャビティ4に供給される方法であって、ノズルユニット5がキャビティ4内への原料の供給の終了後に熱的に成形金型3から分離されることを特徴とする。

(もっと読む)

樹脂成形装置、及びその制御方法

【課題】コールドランナ方式を用いて複数の成形品を同時に成形するものにおいて、いずれの成形品をも安定した品質で成形することができる樹脂成形装置を提供する。

【解決手段】複数の加熱装置41〜48をランナ31〜35の延設上に配設し、ランナ31〜35内を流動する溶融樹脂Rがキャビティ11〜22毎の加熱態様となるように加熱装置41〜48毎の個別の加熱制御を可能に構成した。

(もっと読む)

61 - 80 / 465

[ Back to top ]