Fターム[4F207AR08]の内容

プラスチック等の押出成形 (29,461) | 調整制御量(制御の対象) (2,807) | 速度 (308)

Fターム[4F207AR08]の下位に属するFターム

回転速度(←回転数) (125)

加速度

Fターム[4F207AR08]に分類される特許

41 - 60 / 183

熱可塑性フィルムの製造方法

【課題】ダイから吐出されて溶融樹脂を冷却固化する際に溶融樹脂が収縮を起こしにくく、フィルムの横方向に段差ムラが発生してしまうのを防ぐことができるので、高品質が要求される光学用途に適合する良好なフィルムの製造方法を提供することを目的とする。

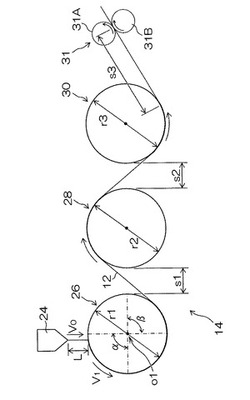

【解決手段】熱可塑性の樹脂を溶融してダイ24からシート状に吐出し、吐出した溶融樹脂12を冷却固化して製膜する製膜工程を有する熱可塑性フィルムの製造方法において、製膜工程は、ダイ24から吐出した溶融樹脂を、複数の冷却ドラム26、28、30に順に接触させて冷却するとともに、複数の冷却ドラム26、28、30は、熱可塑性フィルム12の移動方向の下流側の冷却ドラムの表面温度が上流側の冷却ドラムの表面温度以下であるようにして熱可塑性フィルム12を製造する。

(もっと読む)

プロピレン樹脂製フィルムの製造方法

【課題】透明性に優れるプロピレン樹脂製フィルムの製造方法を提供する。

【解決手段】石油系炭化水素樹脂、ロジン系樹脂およびテルペン系樹脂からなる群から選択される1種以上の樹脂を1〜15重量%と、プロピレン樹脂を85〜99重量%含むプロピレン樹脂組成物を押出機にて混練し、該押出機に接続されたTダイから押出してプロピレン樹脂製溶融膜を形成し、該溶融膜を、周速度が4〜20(m/min)で回転している冷却ロールに密着させて冷却して、プロピレン樹脂製フィルムを製造する方法。

(もっと読む)

網状パイプ材の製造装置および製造方法

【課題】 押出成形機による単位時間当たりのダイからの押出吐出量が一定であっても、パイプ材の胴部に均一な網状部分を高精度に成形することができ、かつ、一つのパイプ材に異なる形状および間隔の矩形開口部を有する複雑なものも簡単に成形することができる網状パイプ材の製造装置および製造方法を提供すること。

【解決手段】 押出成形機1と;金型移動機構2と;引取機構3と;制御コンピュータ4とを具備して構成し、この制御コンピュータ4にはメニュー手段41を備えており、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMを記憶して、この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形可能にする。

(もっと読む)

プロピレン樹脂製フィルムの製造方法

【課題】透明性に優れ、かつ配向の小さいプロピレン樹脂製フィルムの製造方法を提供する。

【解決手段】Tダイから押出したプロピレン樹脂製溶融膜を、エアチャンバーから吹き出した気体によって冷却ロールに密着させて冷却してプロピレン樹脂製フィルムを製造する方法において、エアチャンバー内の気体の圧力が5〜100(Pa)であり、冷却ロールの周速度が4〜13(m/min)であるプロピレン樹脂製フィルムの製造方法。冷却ロールとプロピレン樹脂製溶融膜とが最初に接触する接点と、Tダイリップ出口との距離が30〜90(mm)である前記プロピレン樹脂製フィルムの製造方法。

(もっと読む)

熱可塑性フィルムで包装された高粘着性製品の連続ストリップを製造する方法及び装置

熱可塑性樹脂フィルムの製造方法

【課題】新たに大がかりな設備・装置を設けたり、フィルムの幅方向に物性斑・厚み斑を生じさせたりすることなく、ネックインを抑制できるとともに、Tダイの両端部の製膜を安定化してリップ巾を有効に利用できる、低コストな熱可塑性フィルムの製造方法を提供する。

【解決手段】Tダイ法により熱可塑性樹脂フィルムを製造する方法において、Tダイ10の幅方向における両端部11Aのリップ開度Ltと、前記両端部11A以外の中央部11Bの平均リップ開度Lcとが式(1):Lc/2≦Lt<Lcを満足し、かつ、前記両端部11Aから吐出された溶融樹脂の温度Tt[℃]と、前記中央部11Bから吐出された溶融樹脂の平均温度Tc[℃]とが式(2):Tc−5<Tt<Tc+5を満足するように調整する。

(もっと読む)

ロール状フィルムおよびロール状フィルムの製造方法

【課題】傾斜構造を有し、ロール状で保管した際のカールが小さく、巻きずれが発生し難く、さらに帯電量が小さいロール状フィルムの提供。

【解決手段】熱可塑性樹脂から構成され、傾斜構造を有し、下記条件(A)を満たす表面を内側にして巻き取られていることを特徴とするロール状フィルム。条件(A):フィルムの厚み方向を面内に含む切片を切り出し、該切片の厚み方向を等間隔に10分割して各層の複屈折を測定し、一方のフィルム表面から1層目から5層目までの複屈折の絶対値の和Σnx(i)と6層目から10層目までの複屈折の絶対値の和Σnx(ii)を求め、Σnx(i)>Σnx(ii)のときは前記一方のフィルム表面を条件(A)を満たすフィルム表面とし、Σnx(i)<Σnx(ii)の場合は他方のフィルム表面を条件(A)を満たすフィルム表面とする。

(もっと読む)

蓄熱成型体

繊維様またはフィルム様成型体が、可塑化混合物から作製され、前記混合物は、その重量に対して60〜10質量%のキャリア成分および40〜90質量%の相変化物質から成り、前記キャリア成分は、前記可塑化混合物に対して5〜20質量%の、LDPE(低密度ポリエチレン)、HDPE(高密度ポリエチレン)、PMMA(ポリメチルメタクリレート)、ポリカーボネート、およびこれらの混合物を含む群から選択されるポリマーまたはポリマーブレンド、5〜20質量%のスチレンブロックコポリマー、ならびに、0〜20質量%の1種または2種以上の添加剤、を含有し、前記相変化物質は、天然および合成パラフィン、ポリエチレングリコール(=ポリエチレンオキシド)、ならびにこれらの混合物を含む群から選択され、前記可塑化混合物は、130〜220℃の温度にて、スピナレットまたはスリットダイスを通して押出され、延伸される。  (もっと読む)

(もっと読む)

複合体およびその製造方法

【課題】一対の加熱ロール間に加熱溶融性の繊維材質からなる不織布シートとプラスチックフィルムとを重ね合わせて通し、不織布シートとプラスチックフィルムとを融着するので、加熱ロール表面に溶融した不織布シートやプラスチックフィルムの一部が付着し、発煙や悪臭の原因となったり、また超音波シールの場合は1個の振動装置で溶着できる面積が限られ、超音波装置を大きくすれば作業時間が長く生産効率が低下するといったことのない複合体を提供する。

【解決手段】複合体は、押出機の複数ノズルから押出された多数の溶融樹脂線条7が移送中の立体網状構造体1上に垂涎された直後に被着体2が重ね合わされて圧着され、溶融樹脂線条により立体網状構造体と被着体とが溶着一体化されてなる。

(もっと読む)

インサート、その製造方法及びそのインサートを有する長尺成形品の製造方法

【課題】単位長さ当たりの重量が軽く、短冊部に確実に分離可能なインサートとその製造方法、そのインサートを使用した長尺成形品を提供する。

【解決手段】インサート30は、多数の短冊部31と、圧延と引張により形成された連結部を備えた梯子状の形状である。短冊部31の間にはスリットを形成し、スリットは、長手方向における幅の広い第1スリット34と、第1スリット34よりも幅の狭い第2スリット35が交互に形成される。連結部は、幅方向における幅の狭い第1連結部32と、第1連結部よりも幅方向の幅の広い第2連結部33とが交互に形成される。短冊部31と、第1スリット34と、第2スリット35の長手方向における幅の比は、100:(65〜104):(24〜53)であり、第1連結部32と第2連結部33の幅方向における幅の比は、20:(28〜33)で形成されたインサートである。

(もっと読む)

リボン状ストリップの貼着方法、貼着装置および、その装置に用いる口金

【課題】押出機先端の口金から吐出される未加硫ゴムのリボン状ストリップを、回転駆動される成型ドラムもしくは台タイヤに対して常に所定の向きに湾曲させることによって、成型ドラムもしくは台タイヤ上での、リボン状ストリップの巻取りを常に確実かつ円滑なものとして、新品タイヤもしくは更生タイヤの生産能率を大きく向上させる、リボン状ストリップの貼着方法、貼着装置および、その装置に用いる口金を提供する。

【解決手段】押出機に取り付けた口金の吐出口から、成型ドラムもしくは台タイヤに向けて未加硫ゴムのリボン状ストリップを押出して、該リボン状ストリップを成型ドラムまたは台タイヤ上に、直接的もしくは間接的に巻き取るに当り、口金の吐出口位置での前記リボン状ストリップの送給速度を、成型ドラムもしくは台タイヤの回転駆動方向の前方側または、該回転駆動方向の後方側のうち、いずれか一方側よりも他方側で遅くする。

(もっと読む)

樹脂組成物の製造方法

【課題】押出機の上流部から熱可塑性樹脂を押出機内に供給し、副原料供給用シュートを通して押出機の途中から固体状副原料を押出機内に供給し、熱可塑性樹脂と固体状副原料とを混練して樹脂組成物を製造する方法であって、副原料供給用シュートの閉塞が低減した製造方法を提供する。

【解決手段】連続混練押出機の上流側供給口から該押出機内に熱可塑性樹脂を供給し、該押出機の下流側供給口から該押出機内に固体状副原料を供給して該熱可塑性樹脂と該副原料とを該押出機内で混練して押し出す樹脂組成物の製造方法であって、該下流側供給口5をスクリュの直上に開口して設け、副原料供給用シュート7を、該シュート7の出口が該下流側供給口5の上方に位置し且つ該下流側供給口5と非連結となるように設け、該シュート7を通して該下流側供給口5に固体状副原料を供給し、該シュート7の出口周辺の空気を吸引する樹脂組成物の製造方法。

(もっと読む)

樹脂被覆鋼管の製造方法および製造装置

【課題】鋼管の溶接余盛部におけるPE被膜の低下を抑制して、鋼管の溶接余盛部においても所定の膜厚を有するPE被覆鋼管を製造コストの上昇を抑制しながら製造する。

【解決手段】溶接余盛部6を有する第1の鋼管P1、および、溶接余盛部7を有し、第1の鋼管P1に続く第2の鋼管P2を、軸方向へ送りながら、第1の鋼管P1および第2の鋼管P2の外面にPEシート8を供給することによってPE被覆鋼管を製造する際に、(a)第2の鋼管P2へのPEシート8の供給が開始される時から、第1の鋼管P1へのPEシート8の供給が終了する時までの期間を少なくとも含む第1の期間には、第1の鋼管P1および第2の鋼管P2の周速度を制御し、(b)第1の期間を除いた第1の鋼管P1のみまたは第2の鋼管P2のみにPEシート8が供給される第2の期間には、第1の鋼管P1または第2の鋼管P2に供給されるPEシート8の張力を制御する。

(もっと読む)

太陽電池封止シートの製造方法

【課題】生産性に優れるだけでなく、シートへのエンボス形状の転写性に優れた、太陽電池封止シートの製造方法を提供すること。

【解決手段】表面の少なくとも一部にエンボス加工が施された太陽電池封止シートの製造方法であって、樹脂又は樹脂組成物をTダイ(104)で溶融押出して溶融シートとし、前記溶融シートを、表面が平滑であるキャスティングロール(106)を用いて冷却することで、15m/分以上の製膜速度で平滑シートを得る製膜工程と、前記平滑シートを加熱することで軟質化させ、前記軟質化された平滑シートをエンボスロール(116)に接触させることよって、前記平滑シートの表面の少なくとも一部にエンボス加工を施すエンボス工程と、前記エンボス加工が施された平滑シートを冷却する冷却工程と、を含む太陽電池封止シートの製造方法。

(もっと読む)

ローラー装置を用いるポリオレフィンシートの製造方法

【課題】ローラー装置を用いるポリオレフィンシートの製造方法を提供する。

【解決手段】本発明は、ポリオレフィンを加熱して溶融させた後、押出口から押し出される溶融物がシート状に位置する循環ベルトと、前記循環ベルトの内面にローラーの表面が接触しながら回転し、前記循環ベルトが環状に循環するに円形に配列され、回転する前記循環ベルトを冷却させる多数のローラー(冷却ローラー)とを含むローラー装置を用いてポリオレフィンシートを製造し、ここで、所望のポリオレフィンシートの厚さに応じて、前記冷却ローラーの温度は40〜120℃の範囲で決定され、このように決定された特定の温度から±5℃の温度範囲を保ちながら、前記溶融されて出てくるシートの線速度と、前記循環ベルト及び前記ローラーの速度とを実質的に同一に維持して厚さ0.05〜0.45mm、幅1,100〜1,700mmのポリオレフィンシートを製造する方法に関するものである。 本発明は、平滑度に優れる、厚さのバラツキが小さい広幅のポリオレフィンシートを製造することができる。

(もっと読む)

フィルムキャパシタ用フィルムの製造方法及びフィルムキャパシタ用フィルム

【課題】ポリエーテルイミド樹脂を用いて耐熱性や耐電圧性に優れる厚さ10μm以下のフィルムキャパシタ用フィルムを高い厚さ精度で製造できるフィルムキャパシタ用フィルムの製造方法及びフィルムキャパシタ用フィルムを提供する。

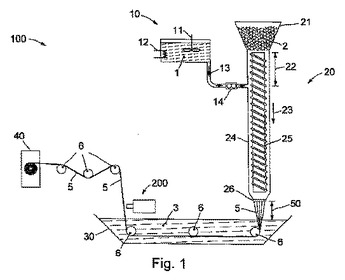

【解決手段】ポリエーテルイミド樹脂を含有する成形材料1を押出機10に投入してTダイス20先端のリップ部21からフィルムキャパシタ用フィルム50を直下に押出成形し、フィルムキャパシタ用フィルム50を圧着ロール31と冷却ロール33の間に挟持させて冷却し、冷却した厚さ10μm以下のフィルムキャパシタ用フィルム50を巻取機40に巻き取る製造方法で、Tダイス20のリップ部21における溶融した成形材料1のせん断速度をγ〔/s〕、冷却ロール33の周速度をV〔m/s〕とした場合に、冷却ロール33の周速度Vと成形材料1のせん断速度γの比V/γ〔m〕を3.0×10−2〜90×10−2〔m〕の範囲とする。

(もっと読む)

管体の押出成形方法および管体の押出成形装置

【課題】管体(ホース)の押出成形方法は、マンドレルを用いなくても、複雑な曲げ形状を有する管体を製造する。

【解決手段】製造方法は、断面円形の開口側内周面25aを有する押出孔25と、押出孔25と同芯上に配置された芯側ダイス26とを有する押出ダイス23を用いて、開口側内周面25aと芯側ダイス26の芯側外周面26dとの間に形成される押出通路27を通じて、ゴム材料を押し出すことにより押出管体HAを形成する。このとき、芯側ダイス26を押出孔25に対して回転および軸方向へ位置制御することにより、ゴム材料が開口側内周面25aと芯側外周面26dとに接触する面積を周方向で変更し、ゴム材料が押し出される速度を周方向で異なる値に設定して、押出管体HAを曲げ形状とする。

(もっと読む)

フィルム、その製造方法、偏光板および液晶表示装置

【課題】Reを45nm以上発現させた薄膜フィルムを簡便かつ高い生産性で製造できるフィルムの製造方法を提供する。

【解決手段】熱可塑性樹脂を含有する溶融樹脂を供給手段から供給する供給工程と、挟圧装置を構成する第一挟圧面と第二挟圧面の間に供給された溶融物を通過させて連続的にフィルム状に成形する工程と、成形されたフィルムを搬送する工程と、を含むフィルムの製造方法であって、前記第一挟圧面と前記第二挟圧面により該溶融物を10〜150MPaの圧力で狭圧し、前記フィルムを10〜100m/分で搬送するフィルムの製造方法。

(もっと読む)

熱可塑性樹脂組成物の押出成形方法

【課題】 ダイの吐出ノズル先端部における目やにの堆積を効果的に抑制することが可能な熱可塑性樹脂の押出成形方法を提供する。

【解決手段】 溶融した熱可塑性樹脂組成物が押し出される吐出ノズル12の先端部近傍に気体流出口11から気体を吹き付けながら、吐出ノズルあたり14kg/時以上、40kg/時以下の吐出量で熱可塑性樹脂組成物を押し出すことにより、吐出ノズル先端部近傍の、押し出された熱可塑性樹脂組成物がバラス効果によって膨張している部分で気体の流れを変化させるようにする。

(もっと読む)

光学フィルムとその製造方法、偏光板、光学補償フィルムおよび液晶表示装置

【課題】 TNモードの液晶表示装置に使用した場合に十分な光学補償を実現できる、特殊な内部構造を有する光学フィルムおよびその製造方法の提供。

【解決手段】熱可塑性樹脂で構成され、フィルム面内の遅相軸方位とフィルム傾斜方位とが異なり、且つ、傾斜方位と厚み方向を面内に含む切片の複屈折の大きさが厚み方向で変化している光学フィルム。

(もっと読む)

41 - 60 / 183

[ Back to top ]