Fターム[4F207KL58]の内容

プラスチック等の押出成形 (29,461) | 押出成形の細部 (2,289) | 押出ダイ (1,317) | ダイの全体的構造(←組立て式ダイ) (207) | クロスヘッドダイ (105)

Fターム[4F207KL58]に分類される特許

21 - 40 / 105

弾性ローラの製造方法

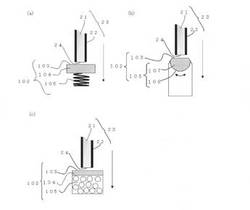

【課題】芯金の下端面の加工の状態によらず、芯金の下端面をより確実に支持することにより、高精度な弾性ローラを低コストで得る方法を提供すること。

【解決手段】押出機に連結されたクロスヘッドに連続的に複数の芯金を供給し、各芯金を鉛直下方に搬送しつつ、各芯金の周囲を原料ゴム組成物で被覆する工程を有する弾性ローラの製造方法であって、該工程は該クロスヘッドから押出されてきた芯金の下端面を芯金支持部材の支持面にて支持しつつ、その芯金を鉛直下方に搬送する工程を含み、

該芯金支持部材の支持面は、該芯金の搬送方向に対して傾斜自在に構成され、該芯金支持部材は、該クロスヘッドから押出されてきた芯金下端面が該芯金支持部材の支持面に対して傾斜しているときに該芯金下端面と該芯金支持部材の支持面とが面で接触した状態にてその芯金を支持可能であることを特徴とする弾性ローラの製造方法。

(もっと読む)

タイヤ製造方法及び多層ゴム押出装置

【課題】カラーゴム材と、それを被覆する被覆ゴム材を多層ゴム押出装置から押出して、タイヤを構成する複合ゴム材を形成するときに、複合ゴム材の太さの変動を低減する。

【解決手段】多層ゴム押出装置1は、カラーゴム材を押出すカラーゴム材押出機2と、被覆ゴム材を押出す被覆ゴム材押出機3と、ギヤポンプ4と、クロスヘッド5とを有する。カラーゴム材押出機2から押出されたカラーゴム材をギヤポンプ4を通してクロスヘッド5に送り込み、被覆ゴム材押出機3から押出された被覆ゴム材をクロスヘッドに送り込む。クロスヘッド5は被覆ゴム材で被覆されたカラーゴム材からなる複合ゴム材6を押出す。ギヤポンプ4の有する定容性により、複合ゴム材6の太さの変動が小さくなる。

(もっと読む)

二重管の製造方法、及び二重管の製造装置

【課題】内管に対して外管が剥離可能となるように内管の周囲に外管を押出成形することができる二重管の製造方法、及び二重管の製造装置を提供する。

【解決手段】内管24の周囲に外管30を第1金型12により押し出すとともに、内管24と外管30との間に気体Qを送り込むことにより、内管24と外管30との間に隙間を有する二重管を製造する。これにより、押出成形された外管30が内管24にくっ付いて内管24と外管30とが一体化されるのを防ぐことができる。

(もっと読む)

弾性ローラの製造方法

【課題】芯金の周囲をゴム混合物の膜厚を異ならせて被覆する弾性ローラの製造方法においても、正確に弾性ローラの膜厚プロファイルを得ることができる製造方法を提供する。

【解決手段】クロスヘッドの芯金供給孔に、複数本の芯金を直列かつ連続的に供給すると共に、該クロスヘッドに接続した押出機から、溶融したゴム混合物を該クロスヘッドに供給することによって、周囲がゴム混合物の層で被覆された芯金の複数本を製造する工程を含む弾性ローラの製造方法であって、クロスヘッドに送り込まれる芯金の移動量ごとに弾性ローラの外径を測定する。

(もっと読む)

積層成形体の製造方法

【課題】金型と芯材の接触面積を小さくして、連続押出成形の安定性を容易にコントロールすることが可能にする積層成形体の製造方法を提供する。

【解決手段】金型12を型締めして形成された芯材通路10に熱可塑性樹脂シートの芯材1を一方向Tに送りながら、金型12に形成された供給口7から芯材1の一面1aに熱可塑性樹脂2を供給して積層させることにより積層成形体3を製造する方法において、芯材通路10を形成し、芯材1の他面1bが接触して芯材1を滑動させる金型12の滑動面11aを凹凸状にする。

(もっと読む)

発泡電線用押出機

【課題】シリンダ内の発泡性ガスの停滞を抑制すると共にシリンダ内の押出材料の樹脂圧を適正に保ち、これにより発泡性ガス注入ノズルからの発泡性ガスの注入を適正且つ容易に行うことができる発泡電線用押出機を提供する。

【解決手段】ペレット状の押出材料5を混練すると共にシリンダ1の先端部に向けて移送し、その移送過程でシリンダ1内に発泡性ガス11を注入して、材料5と発泡性ガス11とを混練し、これにより形成されたペースト状の材料5をシリンダ1の先端部のクロスヘッド12に導き、クロスヘッド12を通して走行する芯線13上に材料5を押出被覆する発泡電線用押出機であって、発泡性ガス11の注入位置と押出機のクロスヘッド12間の異物除去用ブレーカープレート14の使用を廃止し、且つ、発泡性ガス11の注入位置と押出機のクロスヘッド12の芯線走行位置間の移送距離をブレーカープレート14を使用した場合よりも短くする。

(もっと読む)

被覆線の押出被覆方法

【課題】ケーブルにチューブ押出によって被覆されたケーブル表面の肌荒れ発生を防止できる被覆線の押出被覆方法を提供する。

【解決手段】電線又はケーブルからなるコア16がニップル8内部を通過し、通過した後のコア16の外周に、ニップル8の外側のダイス9より溶融材料Wを押出被覆する被覆線の押出被覆方法において、内面81に周方向に間隔を隔てて複数の突起15を有すると共に、出口面83がダイス9の出口面91と同一面上にあるニップル8を使用し、コア16をニップル8に通過させる際に、複数の突起15とコア16とを接触させることによりコア16とニップル内面81とを非接触に保ちながらコア16の外周に溶融材料Wを押出被覆する。

(もっと読む)

導電性ゴムローラ成形用のクロスヘッドダイ、および導電性ゴムローラの製造方法

【課題】導電性ゴムローラの周方向における電気抵抗のムラを小さくすることが可能な導電性ゴムローラ成形用のクロスヘッドダイを提供する。

【解決手段】外ダイ穴57と、供給口50と、を備えた外ダイ22と、外ダイ穴57に配置され、芯金ガイド穴31と、マニホールド61と、を備えたマンドレル21と、外ダイ穴57における芯金ガイド穴31の下端開口部よりも下側に配置され、ダイス穴56を備えたダイス23と、を有し、マニホールド61に沿った流れ方向および軸方向に沿った流れ方向の各々に対して垂直な切断面における展開部流路51の断面積が、ダイス口54の断面積から芯金13の断面積を差し引いた押出し断面積の4.1倍以上6.9倍以下であり、展開部流路51の長さが、供給口50の上端部における外ダイ穴57の口径の0.5倍以上1倍以下である。

(もっと読む)

被覆電線および被覆電線の製造方法

【課題】耐摩耗性を向上させた被覆電線およびその製造方法を提供する。

【解決手段】他方の振動体2C,2Dの押出方向の端部2Cに嵌合されて他方の振動体2C,2Dにおける振動振幅が最大となる位置にダイス6の突出部61の端面61Aが配置されたダイス6のガイド孔65より被覆電線が引き出される。このため、ダイス6の突出部61の端面61Aの位置で超音波振動が最大の振幅となる。したがって、この端面61Aを通過する溶融樹脂14は、超音波振動の作用を最大限に受けて十分に軟らかい状態になり、ダイス6内壁との摩擦抵抗を低下させることができ、被覆電線Wの表面が平滑となり耐摩耗性を向上することができる。

(もっと読む)

基材をコーティングするための方法および装置

押出設備

本発明は、高温の軟化した粘性プラスチック材料を供給する押出スクリュー(12)と、押出スクリュー(12)と押出ヘッド(14)とを具備する押出設備(10)を提供する。押出ヘッドは、粘性プラスチック材料を受け入れる環状室(24)を具備する。粘性プラスチック材料は、一定期間内で、一定の温度で値miから一定値mcst(mcst>mi)まで変化する粘度を有する。押出設備は、更に、押出スクリュー(12)と押出ヘッド(14)との間にバッファー室(16)を設け、粘性プラスチック材料を一定期間貯留して、押出ヘッド(14)に投入される前に粘性プラスチック材料が粘度値mcstに到達する。 (もっと読む)

共押出圧延成形された一体端部形成を有する明るい押し出し成形による生産品

ウェザーストリップ及びウェザーストリップを形成する関連した方法は、第1材料で形成されると共に押し出し成形材料に少なくとも部分的に包まれたコアを有する本体を含む。明るいストリップ又は金属製の表示表面は、審美的な感じのよい明るいストリップを提供するために押し出し成形材料内に一体にされる。明るいストリップの端部は、一部品構造を提供するためにウェザーストリップの端部に形成される。 (もっと読む)

被覆廃材加工方法

【課題】被覆廃材の加工において、被覆廃材の品質劣化を低減でき、さらに、作業環境の悪化を回避できるとともに、被覆廃材が生じる色替え工程に対して独立したタイミングで実施できること。

【解決手段】加熱されることにより軟化した被覆用材料は、被覆用材料押出部により線状の被覆廃材1として押し出され、被覆廃材1は、冷却用容器20によって線状のまま水冷され、冷却された線状の被覆廃材1は、ストランドカッターによって常温でペレット状に切断される。

(もっと読む)

押出し装置及びゴムローラの製造方法

【課題】電子写真装置などに用いるゴムローラ等の押出し物の外形を精度良く制御するためのゴム用押出し装置と、該ゴム用押出し装置を用いたゴムローラの製造方法を提供する。

【解決手段】温調可能なクロスヘッドと、温調が可能なダイスと、ダイス保持部材を少なくとも備える、原料組成物を芯金の周囲に円筒状に形成するゴム用の押出し装置であって、該ダイスは樹脂で形成され、該ダイス保持部材は金属で形成され、該ダイスの内周は円筒形状を有し、その内周の一部に内周面と同軸をなすテーパー面を備え、該テーパー面最小内径箇所の外側にある円筒の外周面とダイス保持部材との間に隙間を全面に設け、かつ該ダイスの材料流入側の端面はクロスヘッドと面で合わさる構造で、ダイス保持部材の内径にH7の基準穴とし、ダイスの外周をf8の軸の公差域を適用した場合の最大隙間の1/2の隙間を少なくとも設ける。

(もっと読む)

データ解析装置、それを用いた製造装置、データ解析方法、そのコンピュータ・プログラムおよびそのプログラムを記録した記録媒体

【課題】早期に製品の最終特性を安定化させることができ、不良品の製造を未然に防止することが可能なデータ解析装置を提供すること。

【解決手段】第1要因分析部22は、第1マハラノビス距離計算部21によって計算されたマハラノビスの距離MD1の増加要因となる評価特性データを要因分析によって特定する。第2要因分析部24は、第2マハラノビス計算部23によって計算されたマハラノビスの距離MD2の増加要因となる製造パラメータデータを要因分析によって特定する。そして、製造パラメータ項目調整部25は、第2マハラノビス計算部23によって計算されたマハラノビスの距離MD2が減少するように、第2要因分析部24によって特定された製造パラメータ項目を調整する。したがって、早期に製品の最終特性を安定化させることができ、不良品の製造を未然に防止することが可能となる。

(もっと読む)

管体の押出成形方法および管体の押出成形装置

【課題】管体(ホース)の押出成形方法は、マンドレルを用いなくても、複雑な曲げ形状を有する管体を製造する。

【解決手段】製造方法は、断面円形の開口側内周面25aを有する押出孔25と、押出孔25と同芯上に配置された芯側ダイス26とを有する押出ダイス23を用いて、開口側内周面25aと芯側ダイス26の芯側外周面26dとの間に形成される押出通路27を通じて、ゴム材料を押し出すことにより押出管体HAを形成する。このとき、芯側ダイス26を押出孔25に対して回転および軸方向へ位置制御することにより、ゴム材料が開口側内周面25aと芯側外周面26dとに接触する面積を周方向で変更し、ゴム材料が押し出される速度を周方向で異なる値に設定して、押出管体HAを曲げ形状とする。

(もっと読む)

薄層樹脂被覆鋼管およびその製造方法

【課題】被覆樹脂層全体の厚さを300μm以下に押出し成形して成り、使用済み後は鋼管と樹脂を分離することなく、そのまま廃棄処分することができる薄層樹脂被覆鋼管およびその製造方法を提供する。

【解決手段】電縫鋼管10の表面の溶接ビートが除去処理され、次いでサイジングミルにより鋼管10の外周面の真円度を数十ミクロン単位に高める成形加工が行なわれ、この鋼管10の外周面に接着剤が塗布され、その上に多層ダイスにより鋼管10全周面へ均等厚さに押出された被覆樹脂層2を順次に複数層被覆して、被覆樹脂層2全体の厚さが300μm以下に押出し成形され、管軸方向に均等断面に構成されている。

(もっと読む)

PTFE混合物成形体及びPTFE多孔体の製造方法、並びに絶縁電線の製造方法

【課題】肌理が細かく、残留応力の少ないPTFE多孔体が製造でき、気孔率の微調整が可能なPTFE混合物成形体の製造方法、このPTFE混合物成形体によるPTFE多孔体の製造方法、及び、このPTFE多孔体を使用した絶縁電線の製造方法を提供する。

【解決手段】少なくともPTFE粉末と造孔剤と成形助剤とを混合したPTFE混合物を加圧成形してPTFEプリフォームを作成し、該PTFEプリフォームをペースト押出により所定形状に成形し、上記ペースト押出の際、上記プリフォームの断面積SP、上記押出ダイスの有効断面積SD、上記プリフォームの送り速度VP、及び、上記PTFE混合物成形体の引取り速度VRが、(式1)VR>VP(SP/SD)を満たすPTFE混合物成形体の製造方法。上記造孔剤を除去することによって気孔を形成するPTFE多孔体の製造方法。上記による電線の製造方法。

(もっと読む)

押出成形金型、押出成形装置および医療用チューブ

【課題】 一端側部分と他端側部分とが特性の異なる成形材料からなり、その移行部が外層と内層とからなる医療用チューブを成形する際に、異なる成形材料の容積比を滑らかに、かつ急激に変化させることのできる押出成形金型、押出成形装置および医療用チューブを提供すること。

【解決手段】 押出成形金型20を、外周側凹部21aが形成された角ボディー21と、外周側凹部21a内に設置され外周側凹部21aとの間に外周側流路Aを形成するとともに内周側凹部22aが形成された外側マンドレル22と、内周側凹部22a内に設置され内周側凹部22aとの間に内周側流路Bを形成する内側マンドレル23と、外周側流路Aと内周側流路Bとを合流させて医療用チューブ10を成形するチューブ形状形成部とで構成した。そして、外周側流路Aおよび内周側流路Bを、上流側から下流側にいくにしたがって順次分岐させた。

(もっと読む)

押出成形品の製造方法

【課題】基材に表皮材を積層した押出成形品を製造するにあたり、ベース材と種材を有する表皮材表面にベース材と明確に識別できる製造方法を提供する。

【解決手段】押出成形品の製造方法である。表皮材積層工程の前に、ベース材と種材を押出機で溶融混練する溶融混練工程と、溶融混練された表皮材をベース材と種材に分離させ、かつ、種材を縦断面の中心部に配置させる分離工程と、分離工程後の表皮材を、種材を分割するように表皮材全体を分割する分割工程と、分割工程後の表皮材の種材を、表皮材の縦断面の中心部に配置させる中心配置工程と、中心配置工程後の表皮材の縦断面を拡大する拡大工程とを有する。

(もっと読む)

21 - 40 / 105

[ Back to top ]