Fターム[4F209AH33]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 用途物品 (3,361) | 電気電子装置(←電子部品) (1,181)

Fターム[4F209AH33]の下位に属するFターム

送配電(←プラグ、コネクタ) (3)

プリント配線基板(←銅張積層板) (37)

封入電子部品(←ICカード) (10)

磁気テープ、磁気ディスク、磁気カード (100)

音響機器(←拡声器コーン) (3)

通信機器(←アンテナ) (1)

電気電子装置用のパネル、ケース (6)

Fターム[4F209AH33]に分類される特許

161 - 180 / 1,021

レジストパターン形成方法およびモールド製造方法

【課題】パターン微細化が進展する状況下においても、所望形状のレジストパターンの形成を確実に行えるようにする。

【解決手段】レジスト膜に凹凸パターンを形成するパターン形成工程(S2,S3,S4)と、前記パターン形成工程(S2,S3,S4)で形成した前記凹凸パターンの凹状部分の底部に対してエッチングを行う除去工程(S6)と、を備えるレジストパターン形成方法において、前記パターン形成工程(S2,S3,S4)の後で前記除去工程(S6)の前に、前記パターン形成工程(S2,S3,S4)で形成した前記凹凸パターンの凸状部分の頂部を含む当該頂部の近傍領域に、前記除去工程(S6)での前記エッチングによる前記凹凸パターンのパターン消失を抑制する形状の保護膜を、化学的成膜処理により形成する保護膜形成工程(S5)を備える。

(もっと読む)

金属複合体の製造方法

【課題】

金属材同士、又は金属材と他の構造材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、金属材の複雑形状への加工性と短時間での複合化を容易に達成し、且つ、接着強度に優れる金属複合体を製造可能な、製造方法を提供すること。

【解決手段】

金属材と該金属材に沿って設けられた樹脂硬化層とを備える金属複合体を製造する方法であって、特定の熱硬化性樹脂を含有するシート状基材を加熱して熱硬化性樹脂を半硬化させる第1−1の工程と、金属材をその表面温度が180℃を超えて400℃以下となるように予熱する第1−2の工程と、表面温度が180℃以下である成形金型内に、第1−1の工程を経たシート状基材と、第1−2の工程により予熱された金属材とを接するように配置または積層し、加圧により金属複合体に成形する第2の工程と、を備える、金属複合体の製造方法。

(もっと読む)

レジストパターン形成方法およびそれを用いたパターン化基板の製造方法

【課題】レジストパターンの形成において、残膜をエッチングする工程後のレジストパターンの凸部の幅が、残膜をエッチングする工程前におけるレジストパターンの凸部の幅以上の所望の幅となることを可能とする。

【解決手段】凹凸パターンが転写されたレジスト膜2の残膜エッチング工程が、エッチングの際に堆積物4を生成する堆積性ガスを含有する第1のエッチングガスを用いて、レジストパターンにおける凸部の側壁に堆積物4が堆積しかつ残膜がエッチングされる条件でレジスト膜2をエッチングする第1のエッチング工程を含み、堆積物4を含めた上記凸部の幅が残膜エッチング工程前における上記凸部の幅以上の所望の幅となるように第1のエッチング工程以後の工程によってレジスト膜2をエッチングする。

(もっと読む)

インプリント方法およびそれを実施するためのインプリント装置

【課題】 被転写物である被転写材料層の形態に応じて、より小さな剥離力での剥離が可能となり、被転写物である樹脂がモールドに付着するという不都合の発生を回避できるインプリント方法とインプリント装置とを提供する。

【解決手段】 本発明のインプリント方法は、被転写材料層からモールドを引き離す剥離工程において、モールドと被転写材料層との接触領域を認識して求める接触領域認識操作と、認識した接触領域の形状に基づいて当該形状の重心を求める重心位置決め操作と、求めた重心をベースとしてモールドまたはインプリント用の基板に対して引き剥がしの力を加える力点を定めて、力点に引き剥がしのための力を作用させる引き剥がし操作と、を有するように構成される。

(もっと読む)

パターン形成方法およびパターン形成体

【課題】微細かつ均一なパターンの形成に好適なパターン形成方法およびパターン形成体を提供することを目的とする。

【解決手段】本発明によれば、レジストパターンが形成される領域は、ハードマスク層に形成した段差の領域よりも大きくし、ハードマスクの上段部は基板表面を覆うようにハードマスク層を残存させることと、下段部は基板表面の一部が露出するようにハードマスク層へ異方性エッチングを行うことで、基板に均一なパターンを形成することが出来る。

(もっと読む)

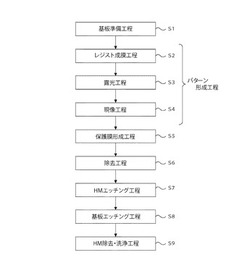

基板作製方法およびモールド製造方法

【課題】ハードマスクパターンを用いたドライエッチングで基板の表面に凹凸のパターンを形成する場合に、パターンの側面をボーイング形状にしないで垂直面に近づける。

【解決手段】基板上にハードマスク層を形成する第1工程(S2)と、ハードマスク層を覆う状態でレジスト層を形成した後、レジスト層をパターニングしてレジストパターンを形成する第2工程(S3〜S5)と、レジストパターンをマスクに用いてハードマスク層をエッチングしてハードマスクパターンを形成する第3工程(S6)と、ハードマスクパターンをマスクに用いて基板をドライエッチングすることにより、基板に凹凸のパターンを形成する第4工程(S8)と、を含み、第4工程(S8)においては、ハードマスクパターンの後退に寄与するガスを添加したエッチングガスを用いて基板をドライエッチングすることにより、基板のエッチングの進行とともにハードマスクパターンを後退させる。

(もっと読む)

インプリント方法、型、それらを用いた物品の製造方法

【課題】生産性を高めつつ、モールドと基板上の樹脂との引き離し力の増大を抑えることができるインプリント方法を提供する。

【解決手段】このインプリント方法は、基板上の複数の被処理領域にて、複数のパターン領域P1〜P4が形成された型7aによりインプリント材を成形して硬化させ、被処理領域にパターンを形成する。ここで、型7aまたは基板の少なくとも1つを変形させつつ、型7aとインプリント材とを互いに引き離す際に、複数のパターン領域P1〜P4にて引き離されるタイミングがそれぞれ異なる。

(もっと読む)

ナノインプリント方法

【課題】離型層を備えたモールドを用いたナノインプリントにおいて、離型層中の離型剤の離型性能を低下させずにナノインプリントを繰り返し実施することを可能とする。

【解決手段】離型層を備えたモールドを用いたナノインプリント方法において、凹凸パターンを被加工基板上に塗布された光硬化性樹脂に向けて、モールドで光硬化性樹脂を押圧し、露光量が30〜100mJ/cm2である弱露光を光硬化性樹脂に行って光硬化性樹脂を半硬化せしめ、半硬化した光硬化性樹脂からモールドを剥離した後、半硬化した光硬化性樹脂に再露光を行う。

(もっと読む)

パターン形成方法

【課題】 ナノインプリントのパターン形成において、離型欠陥を抑制する。

【解決手段】

被加工膜上にパターン転写層を形成する工程と、表面に所定の凹凸パターンを有し、表面にポーラス層が形成され、ポーラス層が離型剤を含有するモールドを、パターン転写層に接触させる工程と、パターン転写層にモールドを接触させた状態で、パターン転写層を硬化させる工程と、モールドをパターン転写層から離型する工程とを備える。ポーラス層として、例えば、低誘電率絶縁膜、又はアモルファスカーボンを用いる。

(もっと読む)

インプリント方法およびインプリント装置

【課題】転写材を短時間でテンプレートパターンの凹部に充填することができるインプリント方法を提供すること。

【解決手段】実施形態のインプリント方法では、テンプレートに形成されたテンプレートパターンが転写される被転写基板に、転写材としてのレジストを滴下する。そして、前記テンプレートを前記被転写基板上のレジストに押し当てるとともに、この状態で前記レジストを硬化させる。その後、硬化したレジストから前記テンプレートを引き離すことによって、前記テンプレートパターンに対応する転写パターンを前記レジストへパターニングする。そして、前記硬化したレジストから前記テンプレートを引き離した後から次のショットのレジストに前記テンプレートを押し当てるまでの間の所定のタイミングで、前記テンプレートを前記テンプレートパターン面側から脱気する。

(もっと読む)

ナノインプリント用モールドおよびその製造方法,凹凸構造の製造方法

【課題】 パターンの微細化に対応可能なナノインプリンと用モールドおよびその製造方法ならびにそれを用いた凹凸構造の製造方法を提供する。

【解決手段】 結晶性基板11と、結晶性基板11の一主面11a上に配置された、一主面11aに平行な底面21および一主面11aに非平行な面を含む複数の結晶面22を有する突起構造20とを備えるナノインプリント用モールド10である。

(もっと読む)

インプリント用テンプレート、その製造方法及びパターン形成方法

【課題】 テンプレート領域内において光硬化樹脂に均一な光強度の光を照射することができるインプリント用テンプレート、その製造方法及びパターン形成方法を提供する。

【解決手段】 実施形態に係るインプリント用テンプレートは、第1の基板を持ち、前記第1の基板の主面上に第1の凹凸パターンを有する第1の光硬化樹脂が設けられる。前記第1の基板の主面上に前記第1の凹凸パターンとはパターン密度が異なる第2の凹凸パターンを有し、かつ前記第1の光硬化樹脂と異なる光透過率を有する第2の光硬化樹脂が設けられる。

(もっと読む)

テンプレート検査方法及びパターン形成方法

【課題】テンプレート検査時に、プロセス起因欠陥の発生を抑制するプロセス条件を求める。

【解決手段】本実施形態によれば、テンプレート検査方法は、インプリント処理に使用される複数のパターンが形成されたテンプレートをテンプレート検査装置を用いて検査する方法であって、前記複数のパターンからいずれか1つのパターンを抽出する工程と、プロセスパラメータと発生するプロセス欠陥の数とが対応付けられた欠陥プロセスマップと、前記抽出したパターンの寸法ばらつき、掘り込み深さ、及びテーパ角とを用いて、プロセス欠陥数が所定値以下となるプロセスパラメータの組合せを探索する工程と、を備えるものである。

(もっと読む)

パターン形成方法

【課題】スループットが高いパターン形成方法を提供する。

【解決手段】実施形態のパターン形成方法によれば、第1の基板上に被加工膜を形成し、前記被加工膜の第1の領域上に、自己組織化材料を選択的に塗布し、ベーキングにより前記自己組織化材料を複数の成分に相分離させ、相分離した前記複数の成分のうちのいずれかの成分を除去することにより第1のパターンを形成し、前記被加工膜の前記第2の領域上に硬化樹脂を塗布し、所望のパターンに応じた凹凸を有する第2の基板を前記硬化樹脂と対向するように近接させて密着させ、前記硬化樹脂を硬化させる工程と、前記第2の基板を前記硬化樹脂から離すことにより前記硬化樹脂に第2のパターンを形成し、前記第1および前記第2のパターンをマスクとして被加工膜を加工する。

(もっと読む)

転写装置および転写方法

【課題】型が光を透過しない材質で構成され、また、被成型品にアライメントマークが設けられていなくても、被成型品の正確な位置に微細な転写パターンを転写できる転写装置を提供する。

【解決手段】型Mを保持し、被成型品Wに接近・離反する方向に移動位置決め自在な型保持体9と;被成型品Wを保持し、型保持体9の接近・離反方向に交差する方向に移動位置決め自在な被成型品保持体5と;型Mと被成型品Wとの間に挿入される第1の位置と、型Mと被成型品Wとから離れた第2の位置との間を移動自在な検出子15で被成型品Wの縁の位置を検出して、型Mに対する被成型品Wの位置ずれ量を検出する位置ずれ量検出手段11と;第1の位置に検出子15を位置させて被成型品Wの位置ずれ量を検出し、この位置ずれ量を、型保持体9を移動することによって補正し、型Mを被成型品Wに接触させて転写を行うように制御する制御手段51とを有する。

(もっと読む)

インプリントシステム、およびインプリント方法

【課題】複数のインプリント装置を含むクラスタ構成において、転写精度の悪化を抑制して、かつ、全体の稼働率を向上させることが可能なインプリントシステムを提供する。

【解決手段】このインプリントシステムは、基板上の樹脂と型のパターン面とを接触させて、基板上の樹脂にパターンを形成するインプリント装置を複数備える。また、インプリント装置は、基板を保持して移動する移動体A(B、C)を備える。ここで、インプリントシステムは、1つのインプリント装置が離型工程を実行する時間帯に、該インプリント装置とは異なる2つ以上のインプリント装置の移動体(B、C)が同時に加速または減速を行わないように、2つ以上のインプリント装置のうち少なくとも1つのインプリント装置の移動体B(C)に対し、加速または減速を開始するタイミングを設定する制御部を備える。

(もっと読む)

エッチング方法、インプリント装置

【課題】処理工程や処理装置を削減するとともに微細なビア形成を可能とするエッチング方法およびインプリント装置を提供すること。

【解決手段】実施形態に係るエッチング方法は、半導体基板10の処理面に所定の厚さの光硬化樹脂層16を形成し、前記半導体基板10の処理面に形成するビアの配置と対応するビアパターンが形成されたテンプレート基板18を、前記半導体基板10の光硬化樹脂層16に前記ビアパターンが形成された面を対向させて積層し、前記光硬化樹脂層16に光源から光を照射して該光硬化樹脂層16を硬化させ、前記光硬化樹脂層16から前記テンプレート基板18を分離し、前記半導体基板10の処理面をエッチングし、エッチング処理した前記半導体基板10の処理面をアッシングする。

(もっと読む)

インプリント用金型、インプリント方法、及びインプリント装置

【課題】厚みが10μm以下で、かつ、残膜の平行度を4’未満とする成形品を作製可能なインプリント用金型、インプリント方法、及びインプリント装置を提供する。

【解決手段】プリントパターンが形成されたインプリント形成面と、該インプリント形成面に延在する延在面とを備え、前記インプリント形成面は、前記延在面に対する凹部に形成されていることを特徴とするインプリント用金型。

(もっと読む)

インプリント装置及びデバイス製造方法

【課題】インプリント装置において、基板を回転させることによって基板上にレジストを供給し、かつ揮発性レジストの蒸発成分比の変化を低減し、基板上のレジストの状態を維持した装置を提供する。更には、回転供給時の余剰レジストを用いることにより、コストを削減する。

【解決手段】インプリント装置は、基板11上に供給されたインプリント材とパターンが形成された型との少なくとも一方を他方に押し付けることでインプリント材にパターンを転写するインプリント装置であって、基板11上にインプリント材の供給が行われる供給部1と、インプリント材にパターンの転写が行われるインプリント部3と、基板上にインプリント材を供給して生じた余剰インプリント材を回収する回収部5と、を有し、回収部5から余剰インプリント材の蒸気をインプリント装置の内部に供給する。

(もっと読む)

インプリント用ロール状モールドおよびその製造方法

【課題】表面に微細な凹凸形状が継ぎ目なく形成された、機械強度に優れたロール状モールドとその製造方法を提供する。

【解決手段】陽極酸化ポーラスアルミナの規則的な細孔配列を利用して形成された凹凸形状が、表面に継ぎ目なく形成されている連続インプリント用ロール状モールドと、それを作製するために、表面にホールアレー構造またはピラーアレー構造を有するロール状モールドの作製には、陽極酸化ポーラスアルミナ層を形成したパイプまたは丸棒形状のアルミニウム材を鋳型として用い、陽極酸化ポーラスアルミナ層の細孔内へ物質の充填を行い、鋳型を溶解除去することで、細孔配列が転写されたロール状モールドを製造できる。得られたロール状モールドは、ポリマー等の基板表面に継ぎ目なく微細なパターンを連続転写するためのインプリント用モールドとして使用できる。

(もっと読む)

161 - 180 / 1,021

[ Back to top ]