Fターム[4F209PC05]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形された面の形状 (2,201) | 凹凸面形状 (1,477)

Fターム[4F209PC05]の下位に属するFターム

凹凸の高さが特定 (294)

凹凸の広さ、長さが特定 (211)

凹凸の相互の間隔が特定 (150)

表裏に凹凸を有するもの (17)

Fターム[4F209PC05]に分類される特許

201 - 220 / 805

表面を模様付けする方法とその表面を含む物品

【課題】表面を模様付けする方法とその表面を含む物品を提供する。

【解決手段】物品は曲面を有する。曲面上には複数の模様が配置される。各模様は曲面に付着または凹設された複数の離間された特徴により定められる。複数の特徴はそれぞれ、実質的に異なる幾何学的形状を有する少なくとも1つの隣接特徴を有し、隣接する特徴間の平均間隔は曲面の少なくとも一部において約1ナノメートルと約1ミリメートルである。複数の離間された特徴は周期関数により表される。

(もっと読む)

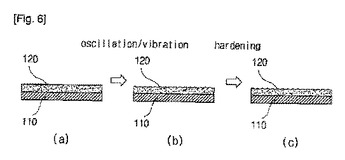

流動体の表面パターン形成装置およびその形成方法

表面パターン形成装置は、一定の条件で硬化することができる流動体、前記流動体が塗布される基底部、および前記塗布された流動体に振動を加えて前記流動体の表面に波形を形成する振動部を含む。また、表面パターン形成方法は、基底部に流動体を塗布させる流動体収容段階、前記基底部に塗布された流動体に振動を付加して前記流動体の表面に波形を形成する振動段階、および前記波形が形成された流動体を硬化する硬化段階を含む。この流動体の表面パターン形成装置および方法は、振動部によって流動体の表面に多様なパターンを容易に形成することができるという長所がある。また、流動体の表面に機械的接触なくパターンを形成することができるため、パターンの大きさに制約が少なく、パターンの生産費用を節減することができる。さらに、流動体の表面に微細な大きさのパターンを形成するために別途の精密金型を用いる必要がない。  (もっと読む)

(もっと読む)

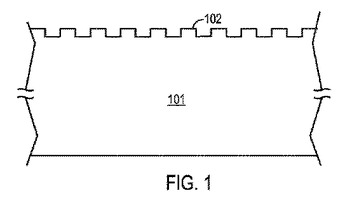

基板からテンプレートを分離する際の応力の低減

インプリント・リソグラフィプロセスにおいてインプリント・リソグラフィ・テンプレートとパターン層を分離することにより、テンプレートのフィーチャおよび/またはパターン層のフィーチャに対する応力が生じることがある。そのような応力は、空領域内のダミー・フィーチャを含むテンプレート上の空領域を最小にしおよび/またはテンプレート上にフィーチャを選択的に位置決めすることによって減少されてもよい。  (もっと読む)

(もっと読む)

ロール金型の製造方法、製造装置、ロール金型、及びシート状の光学素子の製造方法

【課題】光学性能に優れたシート状の光学素子を形成すし、かつ、ロール金型の製造を容易化する。

【解決手段】シート状の光学素子に周面の形状を転写するためのロール金型の製造装置1は、円筒状の金型母材6の周面に角錐状または角錐台状の複数の凹凸を切削加工して金型中間体7を形成する切削手段2と、研磨剤を分散させた研磨液Kを貯留するとともに金型中間体7を内部に収容可能な筒状の浴槽30と、角錐状の凸部501が周面に形成された金型中間体7を浴槽30内に浸漬させた状態で、当該浴槽30と金型中間体7とを相対回転させることで凸部501を研磨する回転装置31とを有する。

(もっと読む)

樹脂型スタンパ製造方法、樹脂型スタンパ、磁気記録媒体製造方法および磁気記録媒体

【課題】ニッケル金型を元にして製造されるディスクリートトラックメディアやビットパターンメディアの枚数を、従来より飛躍的に増大させ、これによって大幅なコスト削減が可能な樹脂型スタンパ製造方法、樹脂型スタンパ、磁気記録媒体製造方法および磁気記録媒体を提供する

【解決手段】本発明にかかる樹脂型スタンパ製造方法は、所定のパターンを有する逆パターンニッケル金型230をSOG250にインプリントしてSOG金型260を製造するSOG金型製造工程と、SOG金型260で樹脂をナノカスティングして樹脂型スタンパ132を製造する樹脂型スタンパ製造工程と、を含むことを特徴とする。

(もっと読む)

ナノインプリント用モールド

【課題】転写用の凹凸面の面積が大きい場合であっても、つなぎ目を設けることなく容易に製造されることが可能なナノインプリント用モールドを提供すること。

【解決手段】液晶性ポリシランを含有し、該液晶性ポリシランが配向してスメクチック相を形成することによって形成された凹凸面を有する、ナノインプリント用モールド。

(もっと読む)

成形体、並びに成形体の製造方法、及び成形体を転写した転写体の製造方法

【課題】微細なパターンを有し、欠陥が極めて少ない、大面積の成形体及びその転写体を精度良く、効率的に、また安価に製造する。

【解決手段】基板(A)1、及びフッ素含有率が30から70質量%である樹脂組成物(B)を硬化させた薄膜状の硬化物(C)からなり、基板(A)と硬化物(C)2’との接着強度が0.4N/cm以上であり、硬化物(C)の膜厚みは0.01μmから100μmであり、硬化物(C)の表面に微細な凸凹パターンを有することを特徴とする成形体。

(もっと読む)

マイクロコンタクトプリンティング(μCP)用スタンプの製造方法

【課題】PDMSが用いられたμCP用スタンプを製造する方法であって、気泡混入をほぼ完全に防止することが可能であり、均質にパターン印刷を実施することが可能なμCP用スタンプを製造することができる、μCP用スタンプの製造方法を提供することを主目的とする。

【解決手段】表面に微細凹凸パターンが形成されたマスター版を用い、当該マスター版上に、PDMS膜を塗布する塗布工程と、基板を用い、上記塗布されたPDMS膜上に上記基板を接着させる接着工程と、上記マスター版から上記PDMS膜および基板を剥離する剥離工程とを有するμCP用スタンプの製造方法であって、上記接着工程において、上記PDMS膜と上記基板とを接触させる速度が5μm/s以下であることを特徴とする、μCP用スタンプの製造方法を提供することにより、上記課題を解決するものである。

(もっと読む)

ナーリング加工方法、可撓性帯状基材

【課題】可撓性帯状基材の厚さにかかわらずナーリング部の厚さを調整することが出来、ナーリング部の形状の変更が容易で、ナーリング加工に伴う可撓性帯状基材の破断片の発生がないナーリング加工方法及びこのナーリング加工方法により加工した可撓性帯状基材の提供。

【解決手段】可撓性帯状基材の搬送方向に沿う両側縁部にナーリング部を設けるナーリング加工方法において、前記ナーリング部にインクジェット方式により凸部を形成することを特徴とするナーリング加工方法。

(もっと読む)

光学シートの製造方法及び光学シート

【課題】エンボス形状の高い転写精度を得つつ樹脂シートのアモルファス状態を維持できる結晶性樹脂を含む熱可塑性樹脂からなる光学シートの製造方法を提供する。

【解決手段】表面にエンボス加工が施されたアモルファス状態の透明結晶性樹脂シートからなる光学シートの製造方法であって、表面にエンボス形状が形成された金属製エンボスベルト13を加熱ロール11と冷却ロール12に巻装し、エンボスベルト13上で樹脂シート10をそのガラス転移温度以上の温度でエンボス加工を施した後、樹脂シート10をそのガラス転移温度よりも低い温度に急冷してエンボスベルト13から剥離する。これにより、樹脂シート10に対する形状転写性を維持しつつ、樹脂シート10が結晶性樹脂である場合でもその過度の結晶化による白化を阻止できる。

(もっと読む)

成形型の製造方法、成形型および光学素子

【課題】光学素子の屈折率を連続的に変化させ反射防止効果を増大させることができる技術を提供する。

【解決手段】3階調以上の濃淡パターンを有するグレイスケールマスク200を形成する工程と、基材11の上にレジスト層12を形成する工程と、レジスト層12に対してグレイスケールマスク200を介して露光し、現像することによってレジストパターンを形成する工程と、レジストパターンをエッチングマスクとしてエッチングを行う工程とにより、光学素子を成形する成形型1を製造する。そして、この成形型1を用いて光学素子を成形することにより、屈折率が連続的に変化する光学素子を得ることができる。

(もっと読む)

ナノインプリントにおける離型処理方法およびナノパターン形成方法

【課題】 モールドに対する離型処理を必要とせずにナノインプリントリソグラフィーを行う手法を提供する。

【解決手段】 モールドが有するナノ構造パターンをレジストに転写すべくレジスト上にモールドを押し付けるにあたり、モールドが押し付けられる前のレジスト上に離型剤を塗布する。その塗布は、スピンコートによって基板上にレジストの薄膜を形成する間に、当該レジストの表面に離型剤を噴霧するのが好ましい。

(もっと読む)

熱可塑性樹脂フィルムロール

【課題】フィルムの製造および加工工程での搬送性を改善し、巻姿が良好でかつ巻芯の粘着テープ跡の少なく、フィルム摩耗塵の混入も少なく、フィルム製造および加工工程での歩留まりを向上させることができるフィルムロールを提供する。

【解決手段】フィルム1幅方向の両端部分の片面または両面に凹凸を有し、該凹凸のある部分6の面積が、0.3%を超え1%未満であることを特徴とする熱可塑性樹脂フィルムロール。

(もっと読む)

インプリント装置及びインプリント方法

【課題】スループット、保守性及び経済性に優れたインプリント装置を提供する。

【解決手段】光硬化型のナノインプリント装置は、モールドを基板上の樹脂に押し付ける押印ステーション120と、紫外線を照射する硬化ユニット140と、を別個のユニットとして備えている。

(もっと読む)

微細形状転写シート、微細形状転写シートの製造方法

【課題】微細形状転写シート、微細形状転写シートの製造方法、及びこの製造方法に用いる金型と製造装置に関し、成形後の微細形状転写シートの微細形状を傷付けることなく、保護フィルム等を介さず巻上げることを可能とする微細形状転写シートを提供する。

【解決手段】微細形状転写シートは、シート状の樹脂基材の片面に複数の凸型の微細形状が形成され、該微細形状の製品部以外の凸型の一部又は全部の高さが、製品部の凸型の高さよりも高いことを特徴とするものである。

(もっと読む)

表面上における指紋の出現を低減する微細構造

様々な形状及びパターンの微細構造を提供し、取り扱いに起因して基材の表面上に生成される指紋の視認性を低減する。微細構造を基材の外部表面上に直接形成し、耐指紋性を基材に付与可能であり、或いは、微細構造をポリマーシートの表面上に形成し、基材(例えば、光学ディスプレイ)の表面上に配設可能な耐指紋性保護レイヤを提供可能である。基材の表面にわたる微細構造のサイズ、形状、向き、及び分布を最適化し、微細構造の耐久性を改善可能であると共に/又は、基材の特定のアプリケーションのために基材に拡散表面を付与可能である。又、光学ディスプレイの表面上に配設された際のヘイズ及びモアレの出現を最小化するべく、透明な保護レイヤ上の微細構造の密度及び分布を最適化する。  (もっと読む)

(もっと読む)

表面加工方法、インプリント用モルドの製造方法、光学素子およびインプリント方法

【課題】炭素を含む材料に、表面を平滑に保持しつつ、微細な凹凸構造を形成可能な表面加工方法等を提供する。

【解決手段】処理装置30で、炭素を含む材料である被処理物31の表面を、水素が体積含有比率で50%以上含むガスまたはフルオロカーボンと酸素とからなりフルオロカーボンと酸素との体積含有比率が1:4〜1:1であるガスを処理ガスとし、この処理ガスから生成したプラズマを用いて反応性イオンエッチング等の乾式エッチングを行い加工することにより、突起状の凹凸または孔状の凹凸を含む微細構造を作製する表面処理方法等を製造する。

(もっと読む)

転写ロール及び転写装置

【課題】転写ロールの円筒状外周面に凹凸状の微細パターンを形成する際に、この微細パターンの始端部と後端部との繋ぎ目を目立たなくさせる。

【解決手段】ロール本体12aと、ロール本体12aを回転させる軸12bと、ロール本体12aの外周に沿って設けられ且つ転写フィルムF上に転写するための微細パターンPを始端部Psから終端部Peにかけて形成した円筒状外周面12cとを有し、且つ、微細パターンPの始端部Psと終端部Peとを円筒状外周面12c上で軸12bの方向に沿って互に向かい合わせるように転写ロール12を構成した際に、転写ロール12の円筒状外周面12c上で微細パターンPの始端部Psと終端部Peとの間の僅かな区間Kに微細パターンPを形成せずに、この僅かな区間Kを平滑な曲面又は凹曲面としている転写ロール12を提供する。

(もっと読む)

高撥水性或いは超撥水性材料及びその製造方法

【課題】安価な有機素材を基材とする全体が均一でフッ素樹脂以上の撥水性を有する高撥水性或いは超撥水性材料、及び該高撥水性或いは超撥水性材料を簡単な工程で効率良く低コストで製造する方法を提供する。

【解決手段】処理前の基材表面の水との接触角が80°以上である有機素材からなる基材の表面に、熱転写により形成された100〜8000メッシュの網目模様を形成することにより、水との接触角が120〜170°である高撥水性或いは超撥水性材料を製造する。

前記網目模様は、線径が1〜100μmで、目開きが0.1〜100μmの金網を直接有機素材からなる基材の表面に熱転写することが好ましい。

(もっと読む)

表面に凹凸模様を有する化粧シートおよびその製造方法

【課題】単色ベタの状態であっても、表面の凹凸のみで絵柄表現や艶表現を含めた優れた凹凸感を表現した、表面に凹凸模様を有する化粧シート及びその製造方法を提供すること。

【解決手段】表面に凹凸模様を有する化粧シートであって、前記凹凸模様は、その凹凸が段階的な深さを有し、かつ、その凹凸が段階的な間隔を有してなり、前記段階的な深さは、その算術平均高さ(「Ra」JIS B 0601:2001)の最大差が20μm以上あり、前記段階的な間隔は、その要素の平均長さ(「Psm」JIS B0601:2001)が500μmの前後で最大差が100μm以上あることを特徴とする。

(もっと読む)

201 - 220 / 805

[ Back to top ]