Fターム[4F211TH20]の内容

プラスチック等のライニング、接合 (31,000) | 予備成形品の前処理・コンディショニング (1,728) | 機械的処理 (761) | 穿孔 (128)

Fターム[4F211TH20]に分類される特許

21 - 40 / 128

繊維強化樹脂部材及び締結構造

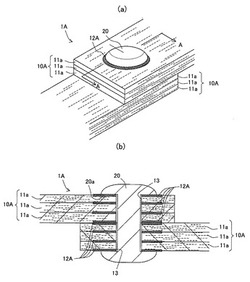

【課題】一方向に引き揃えられた強化繊維にマトリクス樹脂が含浸された繊維強化樹脂部材であっても、締結部分の強度を高めると共に、軽量を維持することができる。

【解決手段】一方向に引き揃えられた強化繊維にマトリクス樹脂が含浸され、締結部材20を挿入するための締結用の貫通穴13が形成された繊維強化樹脂部材であって、前記締結部材20の座面20aと接触する貫通穴13周りの繊維強化樹脂部材10Aの表層には、強化繊維が交差して配列された強化繊維材12aに前記マトリクス樹脂が含浸された補強部12Aが形成されている。

(もっと読む)

シート材の製造方法およびシート材

【課題】材料を有効利用することができ、コストを抑えることのできるシート材の製造方法およびこの製造方法によって得られたコストの安いシート材を提供すること。

【解決手段】シート材の製造方法は、機能性層621と第1粘着剤層622とを積層してなる機能性シート62と、剥離シート61とを有する第1シート材6を用意し、第1シート材6を切断して所定の形状パターンのシート片8を複数得るとともに、基材721と第2粘着剤層722とを積層してなる転写シート72と、剥離シート71とを有する第2シート材7を用意し、剥離シート71の一部を除去して、シート片8の形状パターンに対応した形状の除去部71aを形成し、次いで、第2シート材7の除去部71aにシート片8を、機能性シート62が第2粘着剤層722に接合するように貼り合わせる。

(もっと読む)

熱可塑性樹脂シートの加工方法

【課題】打ち抜き加工と高周波ウェルダ加工との組み合わせによって、熱可塑性樹脂シート上に所定形状を形成する場合に、1重の閉じた形状線から構成された形状だけでなく、2重以上の閉じた形状線から構成された形状も形成することが可能な熱可塑性樹脂シートの加工方法を提供する。

【解決手段】第1の熱可塑性樹脂シート1aの少なくとも一部に粘着層を介して絶縁シート2を貼付し、絶縁シート2の貼付部の第1の熱可塑性樹脂シート1aのみを打抜装置により所定形状に打ち抜いて打ち抜き部を形成し、貼付部の絶縁シート2の被貼付面に第2の熱可塑性樹脂シート1bを敷設し第2の熱可塑性樹脂シート1bのみを所定形状に打ち抜いて第1の熱可塑性樹脂シート1aの打ち抜き部に第2の熱可塑性樹脂シート1bの打ち抜き片11bを嵌め込み、前記打ち抜き部と打ち抜き片11bとの境界部を高周波ウェルダ加工機により高周波溶着して加工品5aを得る。

(もっと読む)

断熱内装材及びその製造方法

【課題】密閉空間内に断熱基材が配されてなり、内部気密を維持しつつ締結孔を備える断熱内装材、締結孔を備えつつ、シート材の局所的なシワ等が抑制された製造方法を提供する。

【解決手段】非通気性シート材11と12によって包囲された密閉空間14内に断熱基材13が配され、基材13に貫通孔131が形成され、孔131内に基材13の一面13a側からシート材11が進入し、他面13b側からシート材12が進入し、孔131内でシート材11及び12が接合されて接合部15をなし、その縁部151を少なくとも残すようにして貫通孔152が形成されて締結孔16が形成される。シート材11及び12間に、孔131が形成された基材13を挟み、孔131内でシート材11及び12を面接触させ、面接触された部分を接合して接合部を形成し、接合部に接合部貫通孔を形成する。

(もっと読む)

マイクロチップの製造方法及びマイクロチップ

【課題】複雑な流路パターンを有し、小型化、集積化したマイクロチップにおいて、未接合を防止する脱気孔を配置制限やスペース制限を受けることなく簡易に配置することができ、また流路パターンに適合するように簡易に配置することができるマイクロチップの製造方法を提供すること。

【解決手段】カバー用基材22をフィルム状とすることにより、相対的に厚いカバー部材を用いる場合に比べて加工性がよく、直径が小さい脱気孔23を容易に形成することができる。また、脱気孔23を成形以外の方法で形成することにより、脱気孔23の形成が比較的容易になる。さらに、フィルム状のカバー用基材22の厚み方向に、接合の際に閉塞可能な0.3mm以下の直径を持つ脱気孔23を設けることにより、配置制限やスペース制限を受けることなく簡易に所望の位置に脱気孔23を配置することができる。これにより、接合の際の位置合わせを容易にしつつ、効率的に未接合を防止することができる。

(もっと読む)

樹脂部品接合方法および樹脂部品接合構造

【課題】樹脂部品の過熱による変形をさせることなく、樹脂部品と被着部品との接合を可能とする樹脂部品接合方法および樹脂部品接合構造を得ること。

【解決手段】樹脂部品1に形成された孔部に、金属材料からなる結合皮膜4を形成する工程と、結合皮膜4に活性化処理を施す工程と、被着部品に形成された凸部に活性化処理を施す工程と、孔部へ凸部を挿入し、結合皮膜4と被着部品との常温接合を形成する工程と、を含み、孔部へ挿入された凸部によって、孔部に締まりバメ圧力を発生させ、活性化処理を経て結合皮膜4に残存する付着物層を締まりバメ圧力の印加によって破砕し、常温接合を形成する。

(もっと読む)

回路基板収容ケース

【課題】合わせ面に対する収容部内の気密性を確保することができる回路基板収容ケースを提供する。

【解決手段】カバー部材2とベース部材3を接合し、グロープラグの制御基板10を収容部9内に収容したコントローラボックス1を形成する。グロープラグの接続ケーブルの末端のコネクタ(プラグ)を接続する機器側のコネクタ(レセプタクル4)内に、収容部9内に連通する連通孔45を設ける。連通孔45を介して収容部9内を減圧し、気密性試験を行う。接合部からの気密漏れがなければ、連通孔45の開口の周縁部44をレーザで溶かして形成した溶融部43で連通孔45を塞ぐ。

(もっと読む)

内装部品およびコンソールボックス

【課題】表皮材装着の作業性を高め、接着剤の使用量を減らし又は接着剤を使用せずに少ない支持点で表皮材を固定し内装部品(例えばコンソールボックス)の良好な仕上がりを提供する。

【解決手段】剛性を有する硬質のコア材21と、コア材21を覆う表皮材31とを備えた内装部品であって、コア材21は、その裏側に、表皮材31の縁部を係止する複数の係止突起27を備え、表皮材31は、当該表皮材31の縁に沿って延びる帯状の芯材32を備えると共に、芯材32に近接する上部位置に係止突起27と係合する複数の係止孔33を備え、表皮材31の縁部をコア材21の縁部で折り返してコア材21の裏側に廻り込ませ、係止孔33に係止突起27を差し込むことにより表皮材31をコア材21に緊張状態に支持させた。

(もっと読む)

既設管の更生方法

【課題】ライニング材を必要な温度まで確実に加熱して品質を確保し、十分な強度を発揮させて、老朽化した既設管を安全かつ作業性よく更生する方法を提供する。

【解決手段】熱可塑性フィラメント及び補強繊維フィラメントを含む複合材料からなる可撓性を有するライニング材を用いる。既設管5の更生は、ライニング材を既設管5内に挿入して補修対象箇所に配置し、加熱して軟化させ、内周面に沿う管状に拡径する。本管51と支管52との接続部では、ライニング材により形成した本管ライニング層11を切開して支管52側に開口する削孔工程と、開口部13を介して本管ライニング層11と支管ライニング層12とを加熱処理して溶着又は融着させる結合工程により、本管51と支管52とを一体的にライニングする。

(もっと読む)

記録装置用プルタブ及びその製造方法

【課題】粘着面の一部が対向する記憶媒体用プルタブを生産効率良く量産し、記憶媒体に取り付ける際に、形状・大きさが統一された把持部を容易に形成し得る記憶媒体用プルタブを提供する。

【解決手段】記録装置に接着された際に突出する把持部と該把持部から二股に分離する上面側接着部と下面側接着部とを有する記録装置用プルタブであって、記録装置に接着される際に下面側接着部は把持部より略面一に延出し、前記下面側接着部と上面側接着部とによって記録装置に接着される際にはコの字を形成することができ、前記下面側接着部における前記コの字形状の内側部分には剥離シートで被覆された粘着層が形成されており、前記上面側接着部における前記コの字を形成する立設部内側以外のコの字形状の内側部分には剥離シートで被覆された粘着層が形成されている記録装置用プルタブである。

(もっと読む)

ヒートシーラー

【課題】孔が形成されたフィルム状の被シール物の孔の周囲を効率よくシールすることができるヒートシーラーを提供する。

【解決手段】孔が形成されたフィルム状の被シール物を、孔を通る線で折り曲げた状態で、第1圧接部4と第2圧接部5の間に挟み込み、孔の周囲をヒータ13からの熱で熱溶着させるためのヒートシーラー1であって、ヒータ13は、第1圧接部4と第2圧接部5のいずれか一方に配置され、孔を取り囲むことができるようなU字形に形成されていることを特徴とする。ヒータ13は、断面円形の線状ヒータであることが好ましい。

(もっと読む)

外装カバー

【課題】 溶着前に2つの部品を組み合わせるだけで、2つの部品の間に引き込み合う力を生じさせる外装カバーを提供する。

【解決手段】 溶着ボスおよび凸部が形成される第1のカバー部材と、前記溶着ボスが挿入される穴部および前記凸部が挿入される長穴部が形成される第2のカバー部材とを有し、前記溶着ボスを前記穴部に挿入し、前記凸部を前記長穴部に挿入した状態で前記溶着ボスを溶融することで、前記第1のカバー部材と前記第2のカバー部材とを溶着する外装カバーであって、前記凸部を前記長穴部に挿入することで、前記長穴部と前記第2のカバー部材の端辺部との間の領域が変形することで、前記第1のカバー部材と前記第2のカバー部材との間に付勢力を発生させる。

(もっと読む)

管簡易脱着継手

【課題】 管を手軽に繋いだり外したりし、併せて連結する管の外径を変えずに引っ掛かかりを無くした継手を提供する。

【解決手段】 継手(2)の両端に切り込み(3)をいれ、端部が撓り連結しようとする管(1)に容易に挿入でき、突起部(4)が管の孔(7)に噛み合い突起部角度(6)の角度により外れなくなる。

解除しようとする時は、お互いを捻ると突起部(5)の角度により突起が管内に潜り込みそのまま抜けば容易に接続を外す事が出来る。

(もっと読む)

表皮付き部材

【課題】意匠性に優れる表皮付き部材を提供すること。

【解決手段】表皮付き部材の基体1を、本体部2と、本体部2の側面から本体部2の外方に向けて突出する第1芯部3および第2芯部4と、で構成し、表皮体5における第1表皮材6と第2表皮材7との綴じ代を、第1芯部3と第2芯部4との隙間に配置し、第1表皮材6によって第1芯部3と本体部2の表面とを覆い、第2表皮材7によって第2芯部4と本体部2の裏面とを覆い、第1表皮材6のなかで本体部2を覆う部分と第1芯部3を覆う部分との境界部分に、飾りステッチ58を形成する。

(もっと読む)

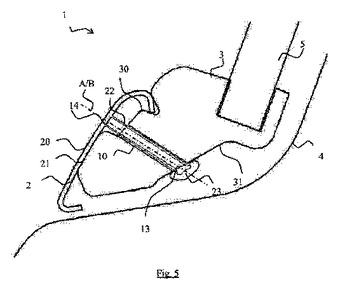

グレージングまたはモールディングに取り付け構成部品を固定する方法、取り付け構成部品を固定する固定デバイス、およびこの方法を使用して得られるグレージング

本発明は、トリムなどのプラスチック製の取り付け構成部品(2)をグレージング(1)の周辺部に、特にグレージング(1)の周辺部に固定されたモールディング(3)の一部位に固定する方法にして、前記取り付け構成部品(2)は、それを前記グレージング(1)または前記モールディング(3)に固定する固定手段を備える後面(21)を有する固定方法であって、前記後面(21)は、前記モールディング(3)内または前記グレージング(1)内に作り出された、前記モールディング(3)または前記グレージング(1)の両面へと両端部で開口する穴(10、10’)にそれぞれ進入するいくつかの付属体(22、22’)を備え、各付属体の遠位端部(23、23’)は、穴(10、10’)の境界を画する前記モールディングまたは前記グレージングそれぞれの後面(31)を超えて突き出ることと、各付属体の前記遠位端部(23、23’)は一時的な軟化によって、好ましくは超音波を加えることによって変形されて、穴(10、10’)の周辺部で、好ましくは穴(10、10’)の周辺部全体のまわりで前記モールディングまたは前記グレージングの前記後面(31)と接触することとを特徴とする、固定方法に関する。  (もっと読む)

(もっと読む)

複合部材の製造方法

【課題】芯金の外周に樹脂製環状体を接合した複合部材を複数製造する際、手間を簡略化できて生産性を向上し得る複合部材の製造方法を提供する。

【解決手段】中心孔11を有した芯金15の外周に樹脂製環状体17を嵌合した組合せ部材25を複数用い、芯金15の中心孔11に軸状治具27を貫通させて複数の組合せ部材25を軸状治具27に支持させ、各芯金15に各樹脂製環状体17を融着して接合することで複数の複合部材23を製造する際、樹脂製環状体17の両端面が芯金15の両端面より張り出した複数の組合せ部材25を、隣り合う各組合せ部材25における樹脂製環状体17の端面同士を当接させて軸状治具27に支持させ、各芯金15を加熱することで各樹脂製環状体17の両端面を溶融することなく各樹脂製環状体17を各芯金15に融着する。

(もっと読む)

ガスバリアフィルムと電子素子の貼り合わせ方法、電子素子およびその製造方法

【課題】連続して供給されるガスバリアフィルムを傷つけずに、簡略、かつ、高い生産効率を達成することができるガスバリアフィルムと電子素子の貼り合わせ方法を提供する。

【解決手段】支持体とガスバリア層を有するガスバリアフィルムと、接着剤層とを含むフィルム複合体10を連続的に供給する工程と、連続的に供給されたフィルム複合体の一部を打ち抜き加工101またはスリット加工して配線取り出し部分を形成する工程と、電子素子が形成された基板上に配線取りだし部分形成後のフィルム複合体を連続的にロール貼り合わせする工程を含み、前記フィルム複合体供給工程と前記配線取り出し部形成工程と前記ロール貼り合わせ工程をインラインで行うガスバリアフィルムと電子素子の貼り合わせ方法。

(もっと読む)

部材の接合方法及び接合体

【課題】管腔を有する部材どうしを短時間かつ簡便に接合することができる部材の接合方法を提供する。

【解決手段】第一の管腔を有する第一の部材と、樹脂材料からなり、第二の管腔を有する第二の部材とを接合するための部材の接合方法は、第一の部材を第二の管腔に挿入する挿入工程S10と、第二の部材のうち第二の管腔を形成する部位を樹脂材料のガラス転移点まで加熱し、第二の部材を軟化させる軟化工程S20と、軟化工程の後で、第二の材料を第二の管腔の軸線回りにねじって変形させ、第二の管腔の内面と、第一の部材の外面とを密着させる密着工程S30とを有することを特徴とする。

(もっと読む)

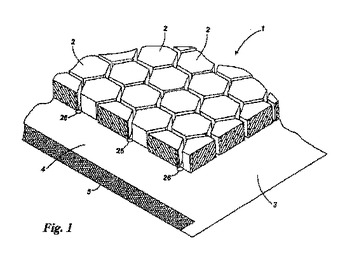

可撓性・耐衝撃性材料の製造方法

可撓性・耐衝撃性材料(1)の製造方法は、独立気泡フォーム材料のシート(20)を供給するステップと、シート(20)を離間した複数個の要素(2)に切断するステップとを含む。これらの要素(2)は、要素を隣接する要素と連結して要素(2)全体を一体的な格子とする連結部(7)を除いて、基本的に互いに分離される。第1の可撓性下地(3:25)は、格子の片面に結合される。要素(2)を隣接する要素と連結する連結部(7)は、例えば穿孔、切断またはレーザ融蝕によって、連結部(7)に結合される下地(3)の当該部分を取り除く又は取り除くことなく、除去される。第2の可撓性下地(27)は、連結部の除去前又は除去後に、格子の反対面に結合されてもよい。  (もっと読む)

(もっと読む)

樹脂金属複合筐体およびその製造方法

【課題】

ケースに簡単に金属製の放熱部材を取り付けることができ、かつ効率的にケース内の熱の放出ができる樹脂金属複合筐体を提供することを目的とする。

【解決手段】

筐体1が樹脂製の接合部11を備え、接合部11には筐体1を貫通する貫通孔4を有している。また、金属製の放熱部材2が接合部11に接合する基部22と複数の放熱突起21とを備え、複数の放熱突起21が基部22から突出するように設けられている。これら筐体1と放熱部材2を作製した後、放熱部材2を加熱し、この加熱させた放熱部材2の熱により接合部11を溶融させることで筐体1と放熱部材2を一体に接合させる。この際、筐体1が予め製作されているため、貫通孔4内に放熱突起21を配することができ、複数の放熱突起の間には樹脂が存在しない状態で接合部11と基部22を接合することが可能となり、放熱突起21から効率よく熱が発散し筐体1内の温度上昇を抑制することができる。

(もっと読む)

21 - 40 / 128

[ Back to top ]