Fターム[4F211TN82]の内容

プラスチック等のライニング、接合 (31,000) | 接合操作 (2,918) | 成形による接合方法 (113) | 射出成形によるもの (43)

Fターム[4F211TN82]に分類される特許

1 - 20 / 43

少なくとも一つの硬質部材と少なくとも一つの軟質部材を含む複合材料

【課題】高いレベルの電磁波遮蔽性を有する複合材料の提供。

【解決手段】導電性添加剤を含む弾性率が1000MPa以上である少なくとも一つの硬質部材と、導電性添加剤を含む弾性率が500MPa以下である少なくとも一つの軟質部材とが結合したプラスチック複合材料であり、前記複合材料の導電率は0.01S/cmよりも大きく、表面導電率は0.1S/cmよりも大きく、さらに、複合材料の結合強度は少なくとも0.5N/mm2である。

(もっと読む)

射出成形された多層グレージング

【課題】溶融ポリマー材料の射出後および冷却後に、その結果得られる多層パネルが、適切な従来の安全グレージングのいずれの用途においても使用されうる安全パネルとして機能するように配置される、2つの剛性基板の間に、ポリマー中間層を直接形成するために、射出成形を使用することを対象とする。

【解決手段】方法は、安全グレージングにおいて通常見られる、グレージング基板の比較的狭い空間へのポリマーの射出を容易にするために、比較的低分子量のポリマー、多数の射出点、鋳型の圧縮および/または加熱された基板を利用する。

(もっと読む)

樹脂成形品上に金属めっきを施すための方法

【課題】3次元の樹脂成形品上に金属めっきを施すため、樹脂成形品の取り扱いのための経費と、通常は多数で異なる金型とを大幅に削減し、及び、部品の種類ごとの搭載経費を低減する方法を提供する。

【解決手段】樹脂成形品3が、結合部品2によってフレキシブルなキャリア1に結合される。このキャリア1は、同時に搬送テープとして使用される。多数の樹脂成形品3を一時的に結合させるため、キャリア1が、それぞれの樹脂成形品3の両面に結合している。この場合、電気伝導性の結合部分が生成される。この結合部分は、結合部品2による電気めっき8用の通電に使用される。

(もっと読む)

樹脂製品の成形方法とそれに用いる成形装置

【課題】一次成形品に二次成形品を直接成形するに際し、一度セットされた金型はそのままにして複数個のキャビティに溶融樹脂材を順次射出して二次成形品を成形可能とし、成形サイクルを短縮してコストを軽減する。

【解決手段】一次成形品に二次成形品を直接成形する樹脂製品の成形方法であって、一次成形品(フェンダーライナ10)と金型22とによって複数個のキャビティ16および各キャビティに個別に通じるゲート25をそれぞれ構成する。そして、一つのキャビティに射出ユニット30からゲート25を通じて溶融樹脂材を射出し、そのキャビティに充填された樹脂材によって二次成形品(連結部材18)を成形する。ゲート25内の樹脂材が硬化した後に金型22はそのままに保持し、射出ユニット30を別のキャビティに移動させて溶融樹脂材を射出することを繰り返し、二次成形品を順次成形する。

(もっと読む)

熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料の接合部材の製造方法

【課題】熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料同士または熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料と金属の接合部材の製造方法を提供する。

【解決手段】熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料CAに金属部材MAを付加し、該金属部材MAの部分を、他の金属部材MBと、または、他の金属部材MBが付加された、熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料CBの該金属部材MBの部分と、接合することによる接合部材の製造方法。

(もっと読む)

複合体及びその製造方法

【課題】接着剤を用いることなく樹脂とゴムとを直接的かつ強固に接合する。

【解決手段】ラジカル発生剤(有機過酸化物など)で加硫した加硫ゴム部材と、下記式(1)で表される軌道相互作用エネルギー係数Sが0.006以上である水素原子又は硫黄原子を一分子中に少なくとも平均2つ有する熱可塑性樹脂で構成された樹脂部材とを組合せて、樹脂部材と加硫ゴム部材とが直接接合した複合体を得る。

S=(CHOMO,n)2/|Ec−EHOMO,n|+(CLUMO,n)2/|Ec−ELUMO,n| (1)

(式中、Ecはジカルの軌道エネルギー(eV)、CHOMO,nは樹脂の基本単位を構成する第n番目の水素原子の最高被占分子軌道(HOMO)の分子軌道係数、EHOMO,nは前記HOMOの軌道エネルギー(eV)、CLUMO,nは前記n番目の水素原子又は硫黄原子の最低空分子軌道(LUMO)の分子軌道係数、ELUMO,nは前記LUMOの軌道エネルギー(eV)を示し、半経験的分子軌道法MOPACPM3により算出された値である)

(もっと読む)

インストルメントパネルとエアバッグドアの接合方法

【課題】インストルメントパネルとエアバッグドアとをダイレクト射出成形法により接合する際に発生するゲートバリが、エアバッグの展開動作を妨げる抵抗部とならない接合構造体の接合方法を提供すること。

【解決手段】インストルメントパネル53R(53L)に貫通孔を含むエアバッグドア52Rを重ね、貫通孔にピンポイントゲート孔を対応させて、第1押え板をエアバッグドア52Rに重ねて、ピンポイントゲート孔を介して溶融樹脂を貫通孔に射出して、ゲートバリ56bを含む樹脂製リベット57でインストルメントパネル53R(53L)とエアバッグドア52R(52L)を接合して、予備接合構造体60Aを形成する。次に、予備接合構造体60Aに重ねた第2押え板5を用いて、ピンポイントゲート孔5Gを介して溶融樹脂をノズル1Nから射出して、予備接合構造体60Aの上面のゲートバリ56bを溶融樹脂で覆って形成した接合構造体を形成する。

(もっと読む)

電子機器用筐体およびその製造方法

【課題】マグネシウム合金からなる金属部材と成形用樹脂とを射出成形により一体成形してなる複合成形体の表面に焼付け塗装してなる電子機器用筐体において、反りが小さく、かつ金属部材と成形用樹脂との接合部における塗装部分に浮きや剥がれが発生しにくいものを提供すること。

【解決方法】電子機器用筐体は、マグネシウム合金からなる金属部材と非結晶性の熱可塑性樹脂からなる成形用樹脂とからなる複合成形体の表面に焼付け塗装が行われたものである。金属部材と成形用樹脂とは接着剤層を介して接合されている。接着剤層は、(A)エポキシ樹脂、(B)エポキシ樹脂用硬化剤、および(C)エラストマーを必須成分として含有し、前記(A)エポキシ樹脂100質量部に対して前記(C)エラストマーを5〜40質量部含有する接着剤組成物からなる。また、前記焼付け塗装は2液混合型焼付け塗料を用いて行われている。

(もっと読む)

金属複合接合体のシール構造及びその製造方法

【課題】金属複合接合体のシール構造及びその製造方法において、気液体が洩れ難くなり、金属材料と合成樹脂材料等の異種材料との高い気密性及び液密性を確保できること。

【解決手段】金属部材2が異種部材3と接触する接合境界面4の範囲において、100μmピッチで深さ5μm〜15μmの10本〜100本の気密性保持溝5が形成され、射出成形金型内にセットされて異種部材3が射出成形される。これによって、溶融状態の異種部材3が気密性保持溝5に入り込んで、金属部材2と異種部材3とが隙間なく接合され、金属複合接合体1が得られ、接合境界面の気密性を確保できる。

(もっと読む)

中空成形品の成形方法および中空成形品

【課題】接合部強度は大きくて、2次成形時には、インテークマニホルドのような接合部が長くても充分に充填できると共に、ガスを抜くことも、さらには成形品の接合状態を目視もできる中空成形品の成形方法を提供する。

【解決手段】一対の半中空成形品(A、A’)を1次成形するとき、接合空間部(i)の内周面に断面形状が鋸の歯状を呈する連続した複数個の凹凸(xy)を成形する。また、コーナ部(j、j)には丸みを付け、フランジ部(g、g’)間には隙間(2e)が生じるように成形する。2次成形時に、前記接合空間部(i)に溶融樹脂を射出・充填する。

(もっと読む)

複合構造体

【課題】本発明は、部品数が少なくて済み、組み立て時間を大幅に短縮でき、かつ金属と樹脂の接合面での気密性も高い複合構造体を提供することを目的とする。

【解決手段】複合構造体10は、金属部材13と樹脂部材12とが接合されて形成され、前記金属部材13と接合している箇所に存在する第1樹脂部材12aの線膨張係数が、20℃〜150℃の範囲において、前記金属部材の線膨張係数の0.5〜1.5倍の範囲である。

(もっと読む)

非極性ポリマー成形体の表面を修飾するための射出成形方法およびこの方法に適した多層フィルム

複合構造体

【課題】

本発明は、金属とポリアリーレンスルフィド樹脂または樹脂組成物からなる、高い接合強度を有する複合体を得ることを課題とする。

【解決手段】

金属とポリアリーレンスルフィド樹脂または樹脂組成物の複合構造体であって、前記金属の表面が物理的および/または化学的に粗面化されており、前記ポリアリーレンスルフィド樹脂または樹脂組成物を構成するポリアリーレンスルフィド成分が、少なくともパラアリーレンスルフィド繰り返し単位とメタアリーレンスルフィド繰り返し単位からなる共重合体を含み、かつポリアリーレンスルフィド成分中のメタアリーレンスルフィドの繰り返し単位を2〜20mol%含有するポリアリーレンスルフィド成分であることを特徴とする、金属とポリアリーレンスルフィド樹脂または樹脂組成物との複合構造体。

(もっと読む)

貼合成形方法、貼合成形用金型および貼合成形装置

【課題】安価な設備で短時間に熱可塑性樹脂が含浸された中間基材あるいは補強繊維織物強化プラスチックを得る貼合成形方法を提供する。

【解決手段】固定側金型(1)と、移動側金型(11)とにより構成されるキャビティ(K1、K2)に熱可塑性樹脂を射出充填して対になる第1、2のマトリックス樹脂(M1、M2)を成形する成形工程と、第1、2のマトリックス樹脂が所定間隔になるように対向させる位置合わせ工程と、対向したマトリックス樹脂間に補強炭素繊維織物(W)をインサートするインサート工程と、補強炭素繊維織物とマトリックス樹脂との間にハロゲンヒータまたはカーボンヒータ(H、H)を挿入して補強カーボン繊維織物とマトリックス樹脂の両方を加熱する加熱工程と、移動金型を固定金型に対して型締めして第1、2のマトリックス樹脂を補強炭素繊維織物に貼合あるいは含浸させる含浸工程とから構成する。

(もっと読む)

繊維強化型プラスチックの接合構造及び接合方法

【課題】 多くの種類の高分子材料を、接着剤を使わずに、少ない工数で、繊維強化型プラスチック基板に強固に接合することが可能な、接合構造と接合方法を提供すること。

【解決手段】 繊維強化型プラスチック基板の合成樹脂と接着させたい部分の、表面の少なくとも一部のマトリックス2aを、物理的または化学的な手段により除去し、強化繊維1a、1bを表面に露出させ、マトリックスを除去した空間3に、可塑化した第二の高分子材料4を、付着、または成形することにより、露出した強化繊維間の空隙や凹凸に、可塑化した第二の高分子材料4が入り込み、そのまま硬化して、投錨効果が生じ、機械的結合による強固な接着を可能とする。

(もっと読む)

耐雷ファスナ、航空機組立品、ファスナ部材、ファスナ部材の製造方法

【課題】寸法精度を、低コストで高めて、絶縁キャップの浮き上がり等を防止することのできる技術を提供する。

【解決手段】ファスナ本体31の頭部35に、ファスナ本体31の軸線とほぼ平行なストレート面70を形成し、頭部35の座面35aを研磨する際に、座面35aが加工誤差により位置ズレしたとしても、ファスナキャップ40をインサート成形するための金型に対し、ストレート面70の位置がずれるのを防ぐことができる。

(もっと読む)

中空成形品

【課題】小型化を図る上で有利な中空成形品を提供すること。

【解決手段】中空成形品10は冷却水循環用の管体であり、合成樹脂製で、DSI成形で形成されている。中空成形品10は、高さHよりも十分に大きい寸法の幅Wを有する扁平な断面形状を呈している。中空成形品10は、幅W方向において分割され開口縁に接合部14を有する一対の半中空体12で構成されている。接合部14には、相手の接合部14に合わされる接合面が形成され、また、接合面には溶融樹脂20を射出させるための凹部14Aが形成されている。中空成形品10は、一対の半中空体12の接合部14の凹部14Aに射出された溶融樹脂20により接合部14相互が一体化されることで成形されている。接合部14は、中空成形品10の幅W方向の1/4の箇所に位置している。

(もっと読む)

発泡樹脂成形品の接合構造

【課題】樹脂成形品と発泡樹脂成形品をボスの締結加工により接合一体化する際、発泡樹脂成形品の締結位置を安定化させることで組み付け精度を向上させる。

【解決手段】トリムアッパー(樹脂成形品)20とトリムロア(発泡樹脂成形品)30とを接合一体化してラゲージサイドトリム10を組み付ける。上記トリムロア30の取付孔33の周縁に複数の環状リブ34,35を突設し、トリムアッパー20における溶着用ボス21周囲の補強リブ22面に複数の環状リブ34,35を突当てる支持構造を採用することにより、トリムアッパー20とトリムロア30の締結位置を安定化させ、トリムアッパー20とトリムロア30との組み付け精度を高める。

(もっと読む)

金属と樹脂の複合体及びその製造方法

【課題】β型チタン合金製の合金成形物と樹脂を強固に一体化した複合体とする技術を提供する。

【解決手段】市販のβ型チタン合金を弗素イオン含む硫酸水溶液でエッチングし、さらに特殊な化成処理を行う特異的な表面処理を行う。これによって表面がミクロンオーダーの粗度を有し、かつ数十ナノメートルオーダーの超微細凹凸も形成される。この処理を施したチタン合金板1とPBT系、PPS系、または芳香族ポリアミド樹脂系の樹脂組成4との射出接合によって、強固な一体化品を得る。また、β型チタン合金板と硬質の結晶性樹脂を含む樹脂組成物(例えばPBT、PPS、6ナイロン、66ナイロン等)との圧融着、β型チタン合金板と被着材(金属合金またはFRP等)との接着剤接合によっても強固に一体化した金属と樹脂の複合体。

(もっと読む)

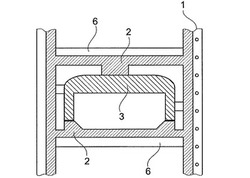

複数金属形状物の接合複合体とその製造方法

【課題】複数の金属形状物に対して、樹脂組成物を射出接合して一体化した複数金属形状物の接合複合体をえる。

【解決手段】複数の金属形状物11、12の接合部に化学エッチングによるミクロンオーダーの粗度があり、且つその表面は電子顕微鏡観察で、高さ又は深さ及び幅が10〜500nmで長さが10nm以上の仕切り状凸部、又は溝状凹部が10〜数百nm周期で全面に存在する超微細凹凸形状を形成し、その端部を金属酸化物又は金属リン酸化物の薄層を有するようにする。この複数の金属形状物の対向面間に枠体15により密封空間19を形成する。この密封空間に樹脂組成物4を射出し複数の金属形状物を接合して接合複合体26とする。

(もっと読む)

1 - 20 / 43

[ Back to top ]