Fターム[4G058GC03]の内容

管状製品、埋設成形品の製造 (1,656) | 埋め込まれた要素を持つ成形品(形状) (200) | 管状体、柱状体 (43)

Fターム[4G058GC03]に分類される特許

1 - 20 / 43

高い耐久性能を有するコンクリート管及びその製造方法。

【課題】軸筋及びスパイラル筋の耐食性と耐塩性を改善したコンクリ−ト管とその製造方法を提供するものである。

【解決手段】 外周面に熱可塑性合成樹脂を被覆した主筋(軸筋)及び帯筋(スパイラル筋)の前記主筋(軸筋)の外周面に帯筋(スパイラル筋)を配筋して、前記主筋(軸筋)と帯筋(スパイラル筋)を型枠に収納し、普通コンクリート及び高炉スラグコンクリートを前記型枠に注入し遠心締め固め成形又は振動締め固めを行ない、蒸気養生してから前記コンクリートを前記型枠から脱型したコンクリート管及びその製造方法を構成するものである。

(もっと読む)

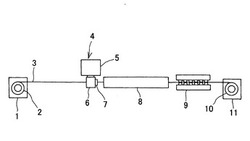

PC鋼材用シースの連結装置

【課題】 シースの配設作業を効率よく行うことができる、PC鋼材用シースの連結装置を提供する。

【解決手段】 連結装置3は、基礎本体1a(プレストレストコンクリート構造物)内に配設されてPC鋼材が挿入される複数のシース2、2における、交差する二本のシース2、2を、その交差位置にて互いに連結するものである。この連結装置3は、二本のシース2、2のそれぞれをその交差位置にて保持するようそれぞれのシース2、2に回される保持部4、4と、それら保持部4、4を二本のシース2、2の延びる両方向に直交する回動軸心3a回りに相対回動可能に連結する連結部5とを、備える。

(もっと読む)

長繊維強化セラミックス複合材料およびその製造方法

【課題】フィラメント・ワインディング法を用いたセラミックス複合材料の製造において、板状体等の単純な形状以外の様々な形状であっても簡便に緻密体を得ることができる長繊維強化セラミックス複合材料およびその製造方法を提供する。

【解決手段】平均粒径が異なる2種以上のセラミックス粉末および有機バインダを溶剤に添加して調製したスラリーに、セラミックス系長繊維を浸漬させ、スラリーが付着したセラミックス系長繊維をセラミックス多孔体からなるマンドレルに巻き付ける工程10Bと、前記マンドレルに巻き付けられたセラミックス系長繊維を乾燥し、硬化させる工程20Bと、前記マンドレルに巻き付けられた状態の硬化体を焼成する工程50Bとを経ることにより、長繊維強化セラミックス複合材料を製造する。

(もっと読む)

プレキャストコンクリート柱部材

【課題】積層工法における施工時の手間を省略するとともに施工費の削減を可能としたプレキャストコンクリート柱部材を提案する。

【解決手段】上面1aに形成された凹部10と、凹部10の底面11から突出する吊フック20と、凹部10から側面1bに通じる排水孔30を備えており、吊フック20が複数設けられているとともに凹部10が吊フック20の数に応じて複数形成されていて、複数の凹部10同士は上面に形成された溝部40を介して連通しており、排水孔30は複数の凹部10のうちの1つから側面1bに通じるように形成されているプレキャストコンクリート柱部材1。

(もっと読む)

既製杭の製造方法、既製杭用の鉄筋かご

【課題】製造中の振動などにより、鉄筋かごの端部で螺旋鉄筋の固定位置がずれることを防止して、より強度を高めた既製杭を形成する。

【解決手段】杭の長さに応じて離して配置した端板1、1間に、PC鋼棒15、15配置する。PC鋼棒15は円状に配置されて軸鋼材群18を構成し、外周の全長に亘り螺旋鉄筋20が巻かれる。端板1の外周4に、補強バンド10が一体に固定され、係止部32を有する係止材30を補強バンド10の内面12に固定する。係止材30に螺旋鉄筋20の端部21を係止して、鉄筋かご35とする。鉄筋かご35を通常の成型型枠に収容して、従来の方法によりコンクリートを打設して既製杭40を構成する(a)(b)。また、係止材30は補強バンド10の内側で、PC鋼15に固定することもできる(c)(d)。

(もっと読む)

鉄筋コンクリート部材の製造方法

【課題】コンクリート収縮時の鉄筋の拘束力を極力低減でき、また、コンクリート硬化時における部材の内部と表面との温度差が極力小さくでき、コストを低減しつつひび割れを防止する上で有利な鉄筋コンクリート部材の製造方法を提供すること。

【解決手段】第1の型枠K1内に、複数の主筋14、帯筋16を含む鉄筋12を配筋し、第1の型枠K1内に高強度コンクリートCを打設する。所定の養生期間の後、第1の型枠K1を外し、内側部分20を得る。 次に、第2の型枠K2内に、内側部分20を収容し、その周囲に主筋14や帯筋16などを含む鉄筋12を配筋し、第2の型枠K2内に高強度コンクリートCを打設する。所定の養生期間の後、第2の型枠K2を外し、内側部分20に外側部分30が一体化された鉄筋コンクリート柱部材10を得る。

(もっと読む)

鉄筋コンクリート部材の製造方法

【課題】コストダウンを図りつつひび割れを防止する上で有利な鉄筋コンクリート部材の製造方法を提供すること。

【解決手段】型枠30内に鉄筋12を配筋し、次に、型枠30内にコンクリートCを打設し、養生槽40内において養生を行なう。この養生は、第1、第2の養生を含む。第1の養生は、コンクリート打設時から水和熱によりコンクリートCの温度が次第に上昇してピークとなるまでの間、予想最高温度での養生である。第2の養生は、温度上昇のピーク後にコンクリートCの温度が次第に下降していく際に、鉄筋コンクリート部材10の断面の中心温度の下降に追従して、下降する鉄筋コンクリート部材10の断面の中心温度と同じ温度での養生である。

(もっと読む)

コンクリート製品の製造方法

【課題】且つ外圧等により微細なひび割れが生じることを防止して、耐荷重性に優れたコンクリート製品を作業性よく作製しうる、コンクリート製品の製造方法を提供する。

【解決手段】内枠と外枠との隙間に繊維シートを配置して該内枠を繊維シートで囲み、該隙間に生コンクリートを打設して、前記繊維シートがコンクリートに埋設されたコンクリート製品を作製する。前記繊維シートを前記外枠よりも前記内枠側に近接させるように配置する。

(もっと読む)

プレキャスト梁の製造方法及びプレキャスト梁の製造用治具

【課題】プレキャスト梁を製造する際、ネジ節鉄筋の一端部を型枠に位置決め保持するとともにネジ節鉄筋のネジ山の一端の軸心回りの位置を設定することで、建設現場におけるプレキャスト梁の設置位置に応じて、対となる2本のネジ節鉄筋のネジ位相を合わせることができる、プレキャスト梁の製造に関する技術を提供する。

【解決手段】 複数のネジ節鉄筋41を型枠に対してセットする際、先ず、各ネジ節鉄筋41の一端部にキャップ状のカプラー51を外嵌螺合させ、このカプラー51の端壁61にネジ節鉄筋41の一端が当接して押圧可能にカプラー51を装着し、カプラー51の軸心C1に対してネジ節鉄筋41の一端部の軸心C2を調芯した状態で、カプラー51を介してネジ節鉄筋41の一端部を型枠に位置決め保持するとともにネジ節鉄筋41のネジ山41aの一端の軸心回りの位置を設定する。

(もっと読む)

プレハブ鉄筋モルタルパネル及びスラブの製造方法

プレハブ鉄筋モルタルパネル及びスラブの製造方法、特に、二軸方向鉄筋部材の応力に耐える抵抗手段を有する金属製型枠が用いられる方法。本方法によれば、型枠3が設けられ、該型枠3は、パネルの広い面を形成する2つの平行な中央壁2、5と、中央壁2、5の側部同士を接続してパネルの側縁を形成する2つの側壁9と、中央壁2、5及び側壁9の端縁同士を接続してパネルの端縁を形成する2つの端壁とによって形成される。各側壁9の間及び各端壁の間に二軸に沿って張力をかけた鉄筋部材7、8が設けられる。最後に、中央壁2、5、側壁9、及び/又は端壁の1つに設けられている利用可能な空間を通してモルタルが投入される。 (もっと読む)

プレキャストRC柱の製造方法およびRC柱

【課題】高強度鉄筋を敢えて使用しなくても、設計想定荷重に対して柱主筋を降伏させることなく、圧縮・引張共有効に抵抗させることができ、しかもコンクリートの自己収縮による有害なひび割れ等の発生を効果的に防止することができるプレキャストRC柱の製造方法を提供する。

【解決手段】型枠内に、張力が付与された第1主筋11と、無応力状態の第2主筋12とを混在配置させた状態で、型枠内にコンクリートを打設した後、コンクリートの材齢初期段階で第1主筋11を解放することにより、コンクリートにプレストレスを導入する。

(もっと読む)

コンクリート複合構造体及びその製造方法

【課題】より強度の高いコンクリート複合構造体とする。

【解決手段】 同心状に配置した樹脂製の内管1と金属製の外管2との間の環状空間に未硬化のコンクリートcを流し込み、そのコンクリートcを硬化させることにより、前記両枠材1,2と前記コンクリートcとを一体化してその両枠材1,2を構造体の一部とするコンクリート複合構造体の製造方法において、前記両枠材1,2間の環状空間にパンチングメタルpからなる周方向の補強フランジFと軸方向の補強リブRを配置する。内管1の外周面1aに溝3を形成してエクスパンドメタルeからなる強化板12を宛がい、強化板12の孔12aが溝3に臨むように固定する。パンチングメタルp及びエクスパンドメタルeの孔11a,12aは、未硬化のコンクリートcが通過できるものであり、その各孔11a,12aを通じて環状空間及び溝3内にコンクリートcを行き渡らせた状態で硬化させ、内外管1,2とコンクリートcとを一体化する。

(もっと読む)

プレキャストコンクリート梁柱部材の製造方法およびその型枠

【課題】梁の部分と柱の部分との境の箇所においてコンクリートの打ち分けを設計どおりにきれいに行なえるプレキャストコンクリート梁柱部材の製造方法を提供すること。

【解決手段】梁部用および柱部用の鉄筋を梁用型枠22、柱用型枠24に組み込む。仕切り板26を梁用第1型枠32と梁用第2型枠34の開放端36A、38Aにそれぞれ配設し、梁部形成用のコンクリート打設空間36、38と柱部形成用のコンクリート打設空間42との間で主筋T1を挿通させた状態でそれら空間を仕切る。そして、梁部形成用のコンクリート打設空間36、38に梁用コンクリートC1を打設し、養生する。次に、仕切り板26を取り外して梁用第1型枠32と梁用第2型枠34の開放端36A、38Aに柱用型枠24を組み付ける。そして、柱用型枠24のコンクリート打設空間42に、柱用コンクリートC2を打設し、養生する。

(もっと読む)

複合セメント管

【課題】耐蝕性、耐震性を備え、長期間使用でき、しかも軽量で施工も容易な複合セメント管を提供せんとする。

【解決手段】ポリビニルアルコール繊維、ポリプロピレン繊維、超高分子量ポリエチレン繊維、アラミド繊維、炭素繊維、鋼繊維およびガラス繊維から選ばれる1種又は2種以上の補強繊維を含有した発泡軽量セメントより構成し、当該層の比重を0.5〜2.5としてなる筒状のセメント層2と、その内周側に配設される筒状の合成樹脂層3とを備えている。

(もっと読む)

コンクリート製品とその製造方法及びその管理方法

【課題】コンクリート製品自体及びコンクリートの打設に関わる製造工程上の履歴等の各種データを、簡易、正確、確実に管理することができ、よって、在庫、出荷管理等においても容易に利用することができ、さらには、後から追跡調査することが可能で、トレーサビリティーへの活用も可能となるコンクリート製品とその製造方法及びその管理方法を提供する。

【解決手段】本発明のコンクリート製品であるL型擁壁は、コンクリート体1の打設面近傍に、薄板状のICタグ3が、そのアンテナ部13のアンテナ面がコンクリート体1の側面1aと平行になるように埋め込まれている。

(もっと読む)

プレテンション方式によるプレストレス導入方法およびプレストレストコンクリート部材

【課題】スリーブをPC鋼材に確実に固定するようにしたプレテンション方式によるプレストレス導入方法およびプレストレストコンクリート部材を提供すること。

【解決手段】内側傾斜面付のスリーブ8と緊張力が導入されたPC鋼材4との間にクサビを圧入することでスリーブ8をPC鋼材4に固定し、そのPC鋼材4を用いてプレテンション方式によりコンクリートにプレストレスを導入する方法において、前記PC鋼材4に導入される緊張力の少なくとも50%の緊張力に相当する圧入力でクサビ12がスリーブ8とPC鋼材4との間に圧入されて、スリーブ8がPC鋼材4に固定されている。また、PC鋼材4に導入される緊張力の少なくとも50%の緊張力に相当する圧入力でクサビ12がスリーブ8とPC鋼材4との間に圧入されて、スリーブ8がPC鋼材4に固定されているプレテンション方式によるプレストレストコンクリート部材。

(もっと読む)

シールドトンネル工法

【課題】口径が例えば3mを超えるような中口径クラスあるいは大口径クラスのシールドトンネル工法に適用可能な、先流れ現象の問題が生じないグラウト材注入技術を提供する。

【解決手段】コンクリート製セグメントを1リング組み立てたあと、シース内にPC鋼材を挿入し、緊張定着することによって、トンネル円周方向にプレストレスを導入するシールドトンネル工法において、前記シース内の空隙をグラウト材で充填する際、グラウト材として、JASSフロー試験(φ50×h50mm)における無振動時のフローが60mm以上〜100mm未満であり、JP漏斗試験では流下時間が測定できない(閉塞してしまう)性状を有し、かつ材齢7日の圧縮強度が30N/mm2以上である水硬性グラウトを使用する。

(もっと読む)

コンクリート部材と鋼部材が一体形成されてなる合成構造部材の耐火構造

【課題】施工性や経済性の低下を招くことなく優れた耐火性を付与することが可能なコンクリート部材と鋼部材が一体形成されてなる合成構造部材の耐火構造を提供する。

【解決手段】コンクリート部材1と鋼部材2が一体形成されてなる合成構造部材Aの耐火構造A1であって、鋼部材2に、火災時に加熱されて鋼部材2を伝導する熱をコンクリート部材1に放出させる冷却フィン3が設けられている。また、冷却フィン3が、板状または棒状に形成され、加熱されたコンクリート部材1に生じる温度勾配の上流側から下流側に向けて延設されている。

(もっと読む)

プレストレストコンクリート製管体および推進工法

【課題】推進工法で用いられるコンクリート製管体を低コストに高強度化する。

【解決手段】円筒状に一体に遠心成型されたC管体2内に当該C管体2の周方向に沿って複数のシース4および定着具を配置した状態で遠心成型する。そして、シース4にPC鋼材6を挿通し、PC鋼材6の一端を定着具5に固定してジャッキでプレストレスを導入し、他端も定着具5に固定する。これにより、C管体2をPC鋼材6で締め付けることによりC管体2に半径方向中心側に向かうプレストレスをかけてプレストレストコンクリート製管体1とする。

(もっと読む)

コンクリート補強ネットおよびコンクリート構造体

【課題】コンクリートの落下や、トンネル内の覆工コンクリートのはく落を防止する目的で、コンクリート内に設置する補強筋であり、鉄筋ではなく塩害等による腐食が起きない化学系繊維のネットに置き換えたコンクリート内に設置する補強筋において、RC構造のコンクリート構造体においてせん断補強効果を有する化学系繊維のコンクリート補強ネットを提供する。

【解決手段】複数本の糸状の化学繊維を縒って線状の化学繊維束とし、該化学繊維束を格子状に組むことから成る化学系繊維ネットであって、該化学繊維束の線径が1.5mm〜5mmであり、格子間隔が20mm〜40mmであり、RC構造のコンクリート構造体のせん断補強筋として用いることを特徴とするコンクリート補強ネット。

(もっと読む)

1 - 20 / 43

[ Back to top ]