Fターム[4K001AA10]の内容

Fターム[4K001AA10]に分類される特許

121 - 140 / 1,076

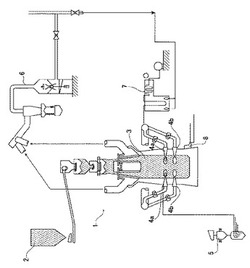

溶融還元炉の操業方法

【課題】炭素系固体還元材の充填層を有し、上段羽口と下段羽口とからなる上下2段の羽口を備えた竪型溶融還元炉を用いて粉粒状の金属酸化物含有原料を溶融還元するために、竪型溶融還元炉での発生ガスを用いて加熱した酸素を富化した空気を羽口から吹き込み、上段羽口から金属酸化物含有原料を吹き込む溶融還元炉の操業方法で、再立ち上げ開始から通常操業に戻るまでの、再立ち上げに要する時間を従来以上に短縮できる、溶融還元炉の操業方法を提供すること。

【解決手段】溶融還元炉への空気及び金属酸化物含有原料の吹き込みを中断後の、羽口からの空気の吹き込みを再開以降、金属酸化物含有原料の吹込みを再開するまでの期間において、下段羽口から吹き込む空気よりも高酸素濃度で、上段羽口から酸素富化した空気を吹き込み、且つ、上段羽口からの送風の酸素富化の開始が下段羽口からの送風の酸素富化の開始よりも早期とする溶融還元炉の操業方法を用いる。

(もっと読む)

鉄鋼スラグからの有用成分の合成方法

【課題】鉄鋼スラグを原料として鉄鋼スラグを構成するCa、Fe、Mnを分離し、それぞれ有用成分として回収する方法を提供すること。

【解決手段】 本発明の石膏の2水和物およびFe、Mnの酸化物または水酸化物の製造方法は、1)鉄鋼スラグを硫酸に溶解させる第1のステップと、2)鉄鋼スラグを溶解させた硫酸から石膏およびシリカを回収する第2のステップと、3)石膏およびシリカを回収した硫酸中の水分を蒸発させ、得られる粉末を焙焼する第3のステップと、4)その焙焼物を水に溶解させ、水に不溶のFe酸化物を回収する第4のステップと、5)第4のステップの焙焼物を溶解させた水溶液中の水分を蒸発させ、得られる粉末を焙焼する第5のステップと、6)その焙焼物を水に溶解させ、水に不溶のMn酸化物を回収する第6のステップを有する。

(もっと読む)

塊成物の乾燥装置および乾燥塊成物の製造方法

【課題】塊成物の乾燥時間や層厚を最適に制御できる塊成物の乾燥装置および乾燥塊成物の製造方法を提供する。

【解決手段】本発明に係る乾燥装置100は、炭素質物質と酸化鉄とを含有する塊成物の乾燥装置であって、塊成物Kを乾燥させる乾燥室101a,101b,101cと、これらの乾燥室内に熱ガスを供給する配管104,106,107,108,110,111と、乾燥室内に直列的に設けられ塊成物Kを搬送する少なくとも上流側の搬送手段である分配シュート102および下流側の搬送手段であるバンドコンベヤ103とを有する。

(もっと読む)

高炉用非焼成含炭塊成鉱の製造方法

【課題】微粉状鉄含有原料と、微粉状炭材と、水硬性バインダーとに水分を添加して混合、造粒することにより高炉用非焼成含炭塊成鉱を製造する方法において、水硬性バインダーの添加量を低減するための非焼成含炭塊成鉱製造方法を提供すること。

【解決手段】微粉状鉄含有原料と、微粉状炭材と、水硬性バインダーとに水分を添加して混合、造粒することにより、高炉用非焼成含炭塊成鉱を製造する方法であって、前記水硬性バインダーに平均粒径が0.15μm以下のシリカを加え、予め予備混合した後に、微粉状鉄含有原料と微粉状炭材を加え、水分を添加して混合、造粒することを特徴とする高炉用非焼成含炭塊成鉱の製造方法。

(もっと読む)

焼結鉱の製造方法

【課題】高強度かつ被還元性に優れる、高品質の焼結鉱を得るために必要な高温域保持時間を決定するとともに、その高温域保持時間を装入層内の全ての位置において150秒以上確保することができる焼結鉱の製造方法を提案する。

【解決手段】循環移動するパレット上に粉鉱石と炭材を含む焼結原料を装入して装入層を形成し、その装入層表面の炭材に点火すると共に、燃焼下限濃度以下に希釈した気体燃料を含む装入層上方の空気をパレット下に配設されたウインドボックスで吸引して装入層内に導入し、装入層内において上記気体燃料と炭材を燃焼させて焼結鉱を製造する方法において、上記気体燃料を、炭材のみの燃焼熱で焼結するときに1200℃以上1380℃以下に保持される高温域保持時間が150秒未満となる領域に供給し、その領域の高温域保持時間を150秒以上とする。

(もっと読む)

希土類磁石からの希土類金属回収装置および希土類金属回収方法

【課題】希土類磁石の粉を出発原料にでき、構成成分である、希土類元素、Fe−B合金及び抽出剤のマグネシウムをそれぞれ分離、回収可能な希土類金属回収装置および方法を提供する。

【解決手段】希土類磁石から希土類金属を回収する希土類金属回収装置100および回収方法において、前記回収装置は希土類金属抽出反応容器101とマグネシウム回収容器101からなり、前記希土類金属抽出反応容器中で希土類金属を有する磁石10から、溶融した液体のマグネシウム21に前記希土類金属を抽出させ、前記希土類金属が抽出された残りの磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離し、前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させて、前記マグネシウム回収容器へ移動させることによって、前記希土類金属と前記マグネシウムを回収する。

(もっと読む)

インジウム回収方法

【課題】少なくともインジウムと第二鉄イオンを含有する溶液から、効率良く高純度のインジウムを回収する方法を提供することにある。

【解決手段】第二鉄イオンを第一鉄イオンに還元する工程と、得られた溶液をインジウムに対するキレート基を有する磁気ビーズに接触させる工程と、インジウムを吸着した磁気ビーズを磁気分離する工程と、脱着液を用いて磁気ビーズからインジウムを脱着する工程を含むことを特徴とするインジウム回収方法を用いる。

(もっと読む)

製鉄原料の篩装置および製鉄原料の篩装置への投入方法

【課題】製鉄原料(鉄鉱石、塊鉱石、石炭、コークス等)を篩装置(振動篩、揺動反発式選別機等)に投入する際に、摩耗や閉塞を引き起こすことなく、製鉄原料を幅方向に分散させた状態で篩面に投入することができる製鉄原料の篩装置および製鉄原料の篩装置への投入方法を提供する。

【解決手段】揺動反発式選別機17の篩面の上方で、下部シュート12bの正面に拡散部材13が設置されており、その拡散部材13の上に、投入する製鉄原料10と同じ製鉄原料の山14が形成されていて、製鉄原料の山14の斜面に向けて製鉄原料10が投入されると、投入された製鉄原料10が製鉄原料の山14の斜面に沿って下方向に流れ、揺動反発式選別機17の篩面の幅方向に拡散するようになっている。

(もっと読む)

分離装置

【課題】研削スラッジを金属微粉末と油類とに完全分離することができる分離装置を提供する。

【解決手段】金属製品の研削スラッジ2から油4を分離する研削スラッジ2用の分離装置1であって、研削スラッジ2および過熱水蒸気6が導入される処理室8と、処理室8内に設けられて研削スラッジ2と過熱水蒸気6を混合しながら撹拌する撹拌機10と、処理室8に研削スラッジ2を導入するスラッジ導入口22と、処理室8に過熱水蒸気6を導入する蒸気導入口24,26と、撹拌機10によって分離されて気化した油ガス4Aおよび残余の過熱水蒸気6を処理室8から排出するガス排出口28と、研削スラッジ2から油4が分離されたのちの金属微粉末30を処理室8から排出する金属微粉末排出口32とを備えている。

(もっと読む)

金属製造用溶解炉およびこれを用いた金属の溶製方法

【課題】金属製造用溶解炉に複数の溶解原料を供給するに際して、両者の組成を均一な状態に維持しながら原料貯留槽からハースまで輸送が可能であるのみならず、ハースに供給された後も、両者がハース内で相分離しないような装置構成およびこれを用いた金属の溶製方法を提供する。

【解決手段】溶解原料を供給する原料供給機と、前記原料供給機の下流に設けられ前記溶解原料を保持するハースと、前記溶解原料を溶解して溶湯とする加熱源と、前記ハースから前記溶湯を供給されてインゴットを形成する鋳型と、前記鋳型から前記インゴットを取り出すインゴット引き抜き機とから構成された金属製造用溶解炉であって、前記ハースを構成する側壁のうち、前記原料供給機の原料排出口の下方に位置する側壁が、前記ハースの内部に傾斜するように構成されたことを特徴とする。

(もっと読む)

軽金属元素・重金属元素・レアアースの高純度元素の製造方法。

【課題】軽金属元素・重金属元素・レアアースの高純度元素の製造方法として、電解水溶液の使用pH対応とすることにより、平均粒径の変化を簡易に高純度元素の状態を保持できる。

【解決手段】軽金属元素・重金属元素・レアアースの沈殿物を電解水溶液洗浄方法により、高純度元素製造を特徴とする。

(もっと読む)

焼結鉱製造用の改質炭材及びその製造方法

【課題】低温度領域でのNOxの発生を抑制し、焼結機の生産性を阻害することのない焼結鉱製造用の改質炭材及びその製造方法を提供する。

【解決手段】炭材表面に、石灰系原料由来のCaを36質量%以上含有する被覆物を被覆した焼結鉱製造用の改質炭材であって、1mm以上の改質炭材の表面被覆物に含有するCaが4〜42g/m2であり、かつ、1mm未満、0.25mm以上の改質炭材の表面被覆物に含有するCaが5〜20g/m2であることを特徴とする焼結鉱製造用の改質炭材。

(もっと読む)

焼結鉱の製造方法

【課題】低温領域でのNOxの発生を経済的に抑制可能な焼結鉱の製造方法を提供する。

【解決手段】炭材表面に消石灰を、炭材に対する質量%で2質量%以上30質量%以下の割合で被覆した表面被覆炭材を用いる焼結鉱の製造方法であって、表面被覆炭材の製品水分量が12.0質量%以上15.5質量%以下となるように、炭材及び消石灰に水分を添加して造粒し、表面被覆炭材を製造するので、低温領域でのNOxの発生を経済的に抑制できる。

(もっと読む)

リチウム回収方法

【課題】リチウムイオン電池のリチウムを選択的に浸出し、不純物の混入を抑えながらリチウムを回収する方法を提供する。

【解決手段】リチウムと、マンガン、コバルト及びニッケルのいずれか1種以上の遷移金属との複合酸化物を含むリチウムイオン電池の正極活物質を焼却した際に生じる焼却灰からリチウムを回収する方法であって、前記焼却灰を水に加えて作製した処理液に無機酸を添加してpHを3〜10の範囲に調整しながら焼却灰中の水溶性のリチウムを水へ浸出させる第1工程と、前記リチウムを水へ浸出させた処理液を固液分離する第2工程と、前記固液分離で得られた浸出後液に焼却灰を加えて前記第1及び第2工程を繰返してリチウム濃度を高める第3工程と、前記リチウム濃度を高めた処理液に炭酸化剤を添加してリチウムを炭酸リチウム塩として回収する第4工程とを備えたリチウム回収方法。

(もっと読む)

真空アーク溶解時のグロー放電防止方法

【課題】電気炉のみで製造した消耗電極を用いる場合であっても、VAR法により凝固組織が全域にわたって良好な鋼塊を製造することができる真空アーク溶解時のグロー放電防止方法を提供する。

【解決手段】VAR法により消耗電極を溶解して鋼塊を製造するに際し、Cを0.1〜0.5質量%、およびAlを0.01〜0.02質量%含有する炭素鋼または低合金鋼の消耗電極を電気炉のみで製造し、消耗電極中の酸素含有率Oa[質量%]、および消耗電極中のCと酸素による炭酸ガス生成反応における平衡酸素濃度O0[質量%]が下記(1)式を満足する条件で真空アーク溶解を行う。

Oa−O0≦0.0019[質量%] ・・・(1)

(もっと読む)

白金族含有溶液からのIrの回収方法

【課題】Irの活性炭への吸着率を高め、Irをより効率良く回収可能な白金族含有溶液からのIrの回収方法を提供する。

【解決手段】Ir及び硫酸を含む酸性溶液に、硫酸を沈殿させる中和剤を添加することにより酸性溶液中の硫酸イオンを沈殿させて分離し、酸性溶液中の遊離酸濃度を0.03mol/L〜1.2mol/Lにして酸性溶液中のイオン強度を低下させる中和工程と、中和後のIrを含む酸性溶液中に含まれるAs、Cu、Fe、Ni、Zn、Bi、Pb、Te、Sn、Sbの中から選択される1種以上の不純物を硫化剤の添加により取り除く硫化工程と、中和後のIrを含む酸性溶液を活性炭に通液し、Irを活性炭に吸着させる活性炭吸着工程を含む白金族含有溶液からのIrの回収方法である。

(もっと読む)

焼結原料の事前処理方法

【課題】造粒物のハンドリング過程において、造粒物の一部が例え壊れたとしても、その粉化率を低下させ、焼結鉱の生産性低下を抑制可能な焼結原料の事前処理方法を提供する。

【解決手段】焼結原料を少なくとも混練し造粒して造粒物を製造する焼結原料の事前処理方法であり、焼結原料の混練を混練機により行う際に、焼結原料の混練が完了するまでの間に、造粒物中に分散する粒径10μm以下の微粒子の総量が、乾燥状態の焼結原料に対する質量比で11%以上となるように微粒子を添加し、更に焼結原料中の微粒子を分散させる分散剤を添加して、混練機の撹拌羽根の先端速度を3m/秒以上にして60秒以上混練する。

(もっと読む)

焼結原料の装入方法

【課題】焼結原料の流下方向に沿って延在する複数のバーを備えたバースクリーンを用い、焼結鉱の歩留りが時系列的に低下していく現象を抑制し、高位な歩留りを実現可能な焼結原料の装入方法を提供する。

【解決手段】装入シュート15の下流側に、幅方向に間隔を有して配置され焼結原料11の流下方向に沿って延在する複数のバー17〜19を備え、側面視して上下方向に隣り合う各バー17〜19の下流側の間隔を上流側よりも広くしたバースクリーン16を設け、ドラムフィーダー13で供給される焼結原料11を、装入シュート15を介しバースクリーン16で分級しながらパレット14へ装入する方法であり、パレット14へ供給される焼結原料11の供給量が、予め設定した量以上に変動したことを条件として、側面視して上下方向に隣り合う各バー17〜19の下流側の間隔を、焼結原料11の供給量が増加する前の間隔よりも広く又は狭くする。

(もっと読む)

高炉原料用塊成化物の製造方法

【課題】軟化溶融性の低い、あるいは軟化溶融性をほとんど有しない石炭と、高結晶水含有鉄鉱石とを組み合わせて用いても、高強度の高炉原料用塊成化物を製造しうる高炉原料用塊成化物の製造方法を提供する。

【解決手段】最高流動度MFがlogMFで0.3〜2.5であるとともに、揮発分VMを10質量%以上、硫黄Sを0.3質量%以上含有する粉状石炭Aと、結晶水LOIを3質量%以上含有する粉状鉄鉱石Bとを混合機1にて冷間で混合して混合原料Cとした後に、この混合原料Cを乾燥機2で180℃以下の温度で乾燥し、さらにこの乾燥原料C’を加熱装置3で350〜550℃に加熱し、この加熱原料C’’を熱間成形機4で熱間成形して成形物Dを作製し、この成形物Dを熱処理装置5で不活性ガス雰囲気下にて560〜750℃で10min以上加熱処理して高炉原料用塊成化物Eを製造する。

(もっと読む)

製鋼スラグからの効率の良い有価金属の回収方法

【課題】スラグから回収する鉄−マンガン酸化物の回収率を向上することができるようにする。

【解決手段】CaO−SiO2−P2O5相及び(Fe,Mn)Ox相を含む製鋼スラグに対して地金を除去する地金除去処理を行ってから有価金属を回収する方法であって、処理後に塩基度が1.5未満である製鋼スラグ又は塩基度が2.5を超える製鋼スラグに対し、1250〜1400℃の温度範囲内で塩基度が1.5〜2.5になるように改質処理を行い、地金除去処理及び改質処理を行った製鋼スラグに対して、粉砕後の代表粒径が50μm以下となるように粉砕処理を行い、粉砕処理後のスラグを粗粒と微粒とに分級する分級処理の際に、粗粒の代表粒径と微粒の代表粒径との比が2.5倍以上となるよう処理し、分級処理後に粗粒を回収する点にある。

(もっと読む)

121 - 140 / 1,076

[ Back to top ]